基于Moldflow的手机外壳注塑成型模流分析*

姚明镜,唐 璇,吴维乔,程精涛

(1. 成都理工大学 工程技术学院,四川 乐山 614000;2. 核工业西南物理研究院,四川 成都 610225)

0 引言

注塑产品开发总体上涵盖了两个阶段,即设计研制开发阶段和生产阶段。由于材料的注塑和成型过程复杂,单靠设计开发人员的经验很难一次性得到模具加工所需要的精确的加工参数、制模所需的材料以及最有利于生产加工的工艺方案[1-2]。现代塑料工业发展需要对多种影响因素综合考虑,快速给出正确的生产加工方法[3],本文通过Moldflow软件分析了手机壳注塑过程不同浇口数量下的填充时间、压力分布、熔接线分布、体积收缩率及翘曲变形等情况。

1 注塑件分析

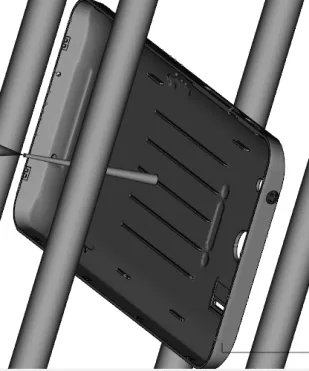

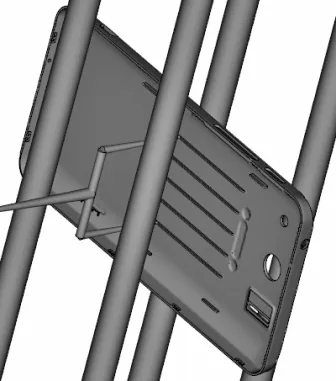

图1为某型号手机注塑外壳图,其尺寸为134 mm×67 mm×8.35 mm,壁厚0.85 mm。该类注塑产品对于精度及外壳表面粗糙度的控制要求相对较高。该制件薄而大,为保证其不会因模温因素产生翘曲、变形等问题从而影响制件的装配使用性能,必须均匀冷却[4]。因为要保证其外壳背面的光洁要求,故浇口位置只能设计在正面。手机外壳进行注塑成型的主要原材料应尽量采用高温热塑性材料,聚乙烯材料对环境比较敏感,耐老化性相对较差,而ABS材料有极好的冲击强度,成型加工性能较好,故采用ABS材料作为原材料。

2 成型工艺分析

2.1 网格划分

使用3D建模软件UG来建立手机外壳的3D实体模型如图1所示。

图1 手机外壳网格划分

将3D模型保存为STP格式并导入Moldflow Insight中。因为手机外壳壁厚相对较薄,且厚度比较均匀,故采用双层面网格(fusion)划分并将面网格转成体网格,网格纵横比最大为18.71,平均为1.91,符合模流分析的要求[5-6],如图2所示。

图2 手机外壳网格划分

2.2 成型工艺设置

由于选用ABS材料,故将模具的表面温度设定为70℃,熔体温度设定为260℃,开模时间设置为5 s,填充控制和注塑速度设置为自动,填充压力设置为80%,保压时间设置为10 s。

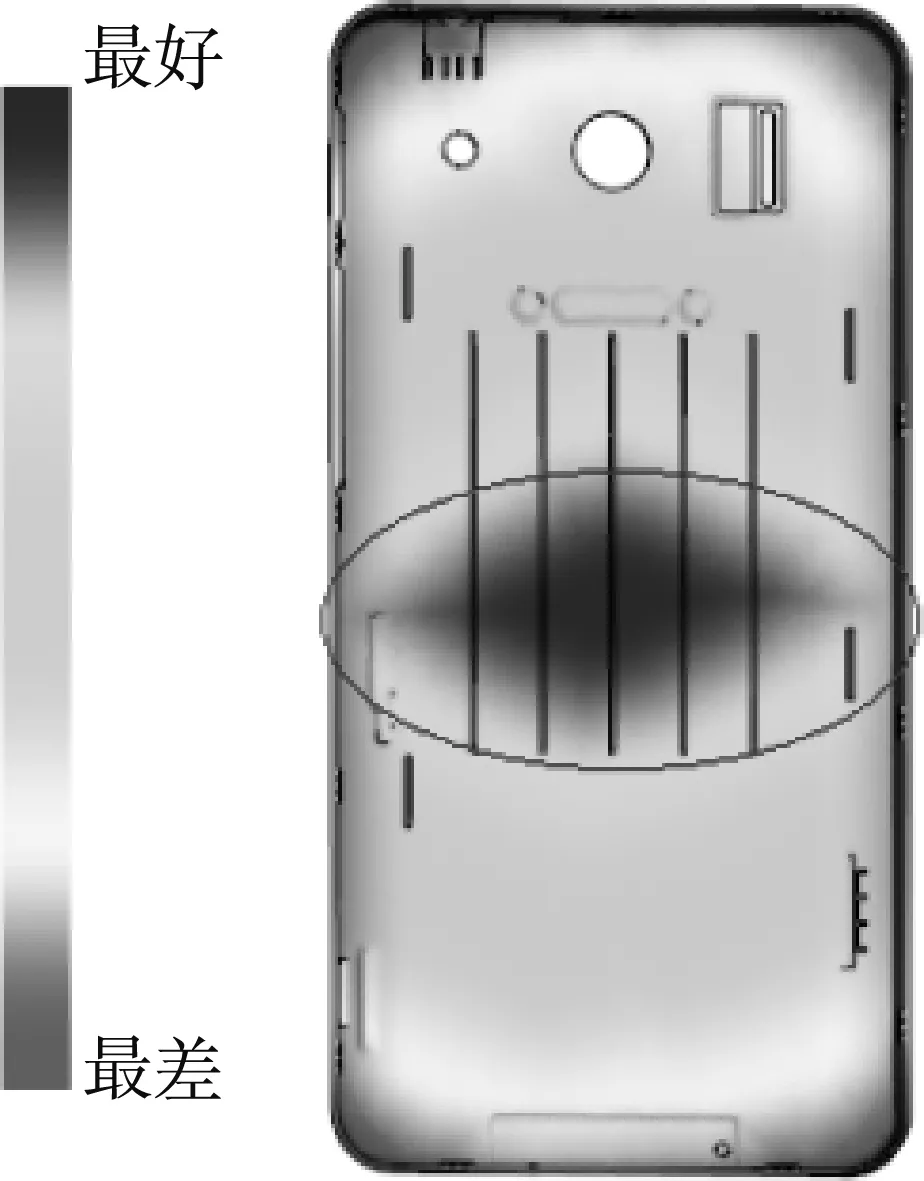

根据分析要求,使用Moldflow对所设计的手机外壳的最佳最优浇口浇水位置及该区域情况进行了分析,以便确定最优浇口位置和数量。图3为经过Moldflow分析得到的浇口位置。

图3 浇口位置分析

经分析可知,在手机浇口的匹配度为1.00的情况下,手机外壳的中间位置数值应能达到0.8以上,而其两端的位置数值约为0.25,故手机外壳的最优浇口位置在图3中的中间区域。

3 模拟结果及分析

使用Moldflow对设置好的手机浇注方案进行了填充、保压和翘曲等综合评价,以观察在不同浇口尺寸和数量的条件下,各参数对手机外壳的整体外观质量及使用性能的影响,从而确定最优参数[7-9]。

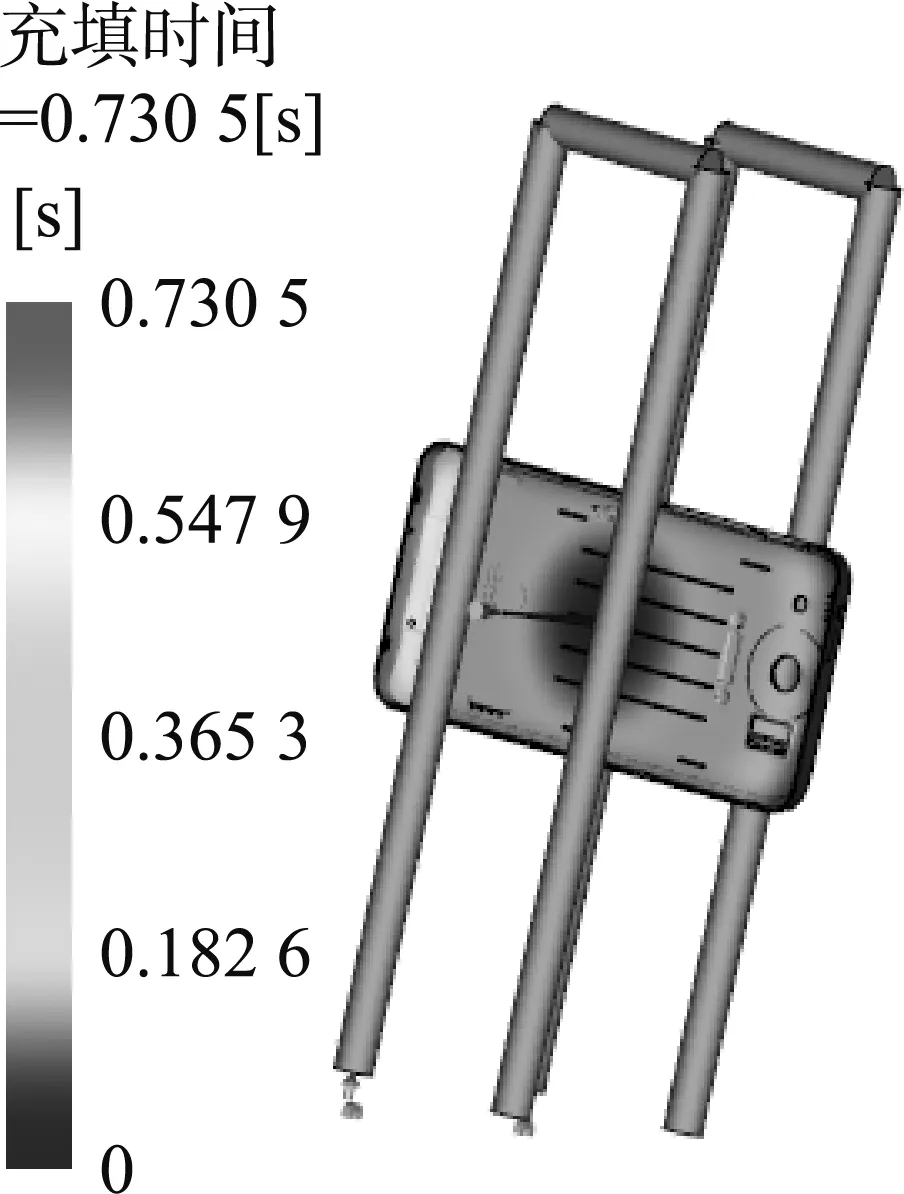

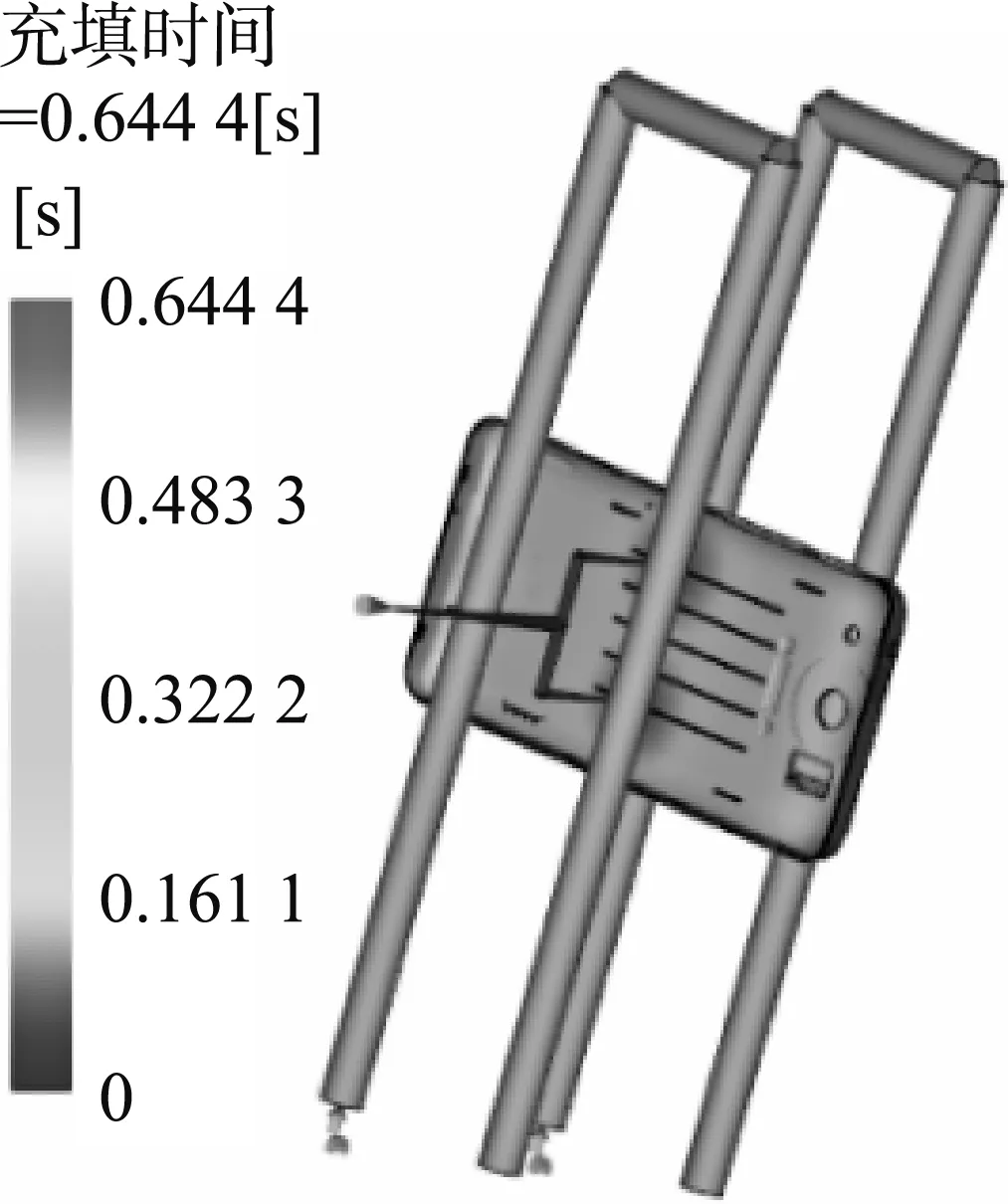

3.1 浇口数量对填充时间的影响

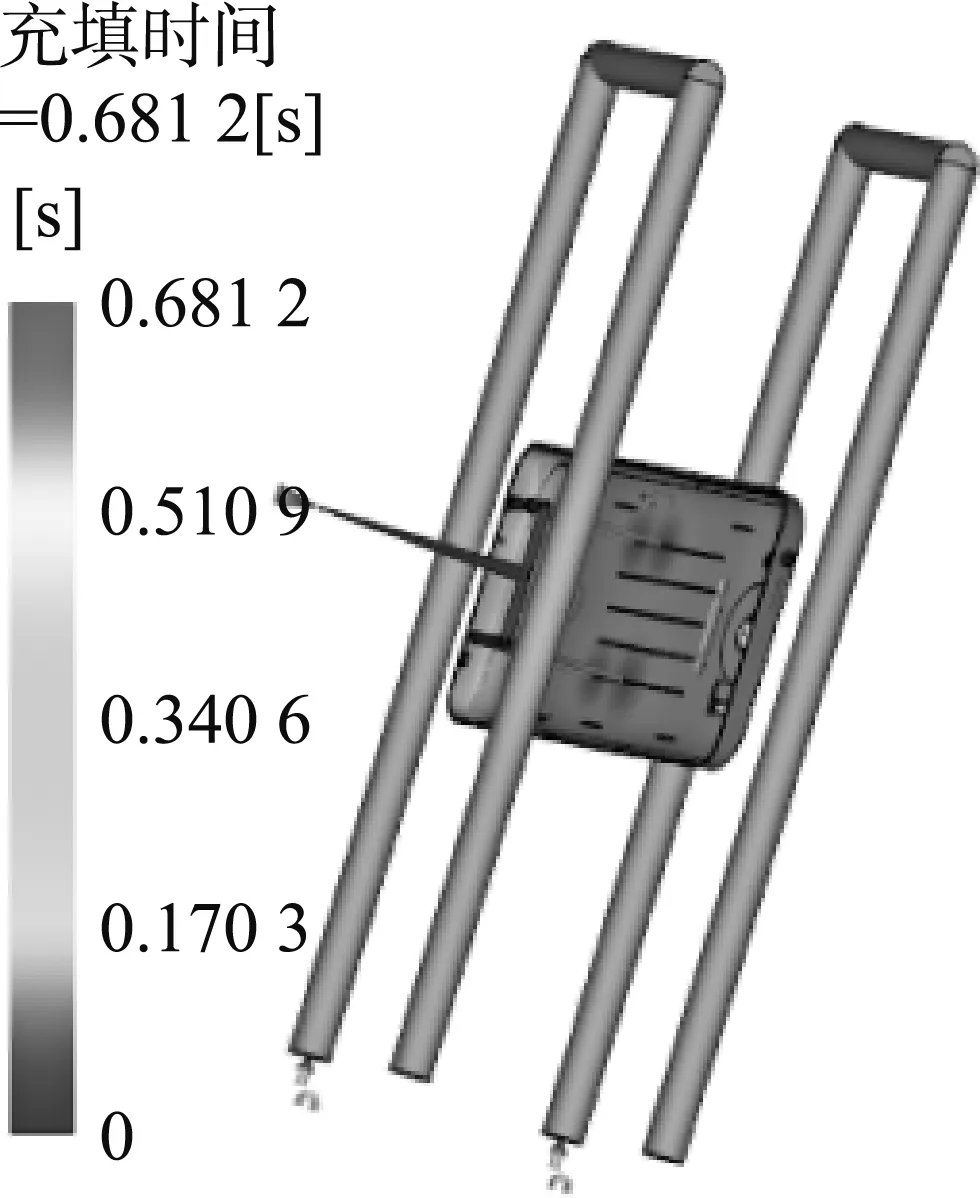

填充时间反映熔体在流动前沿上的扩散速度,可以通过云图来描述和解释。3组方案模具型腔内ABS塑料熔体的流动速度相等,手机外壳制件的注塑填充平衡[10]。图4是在3组不同浇口数量方案下对手机外壳制件进行模流分析后得到的填充时间分析结果。由图4可知,单浇口熔体端部进行补充型的持续时间大约为0.730 5 s;双浇口熔体两端进行充填的持续时间为0.644 4 s;四浇口熔体的端部进行充填的时间为0.681 2 s。

根据分析所得: 根据时间选择双浇口进行填充,有3种方案,在3种方案下手机外壳的注塑成型基本都能达到填充平衡状态。

(a) 单浇口填充时间

(b) 双浇口填充时间

(c) 四浇口填充时间

3.2 浇口数量对压力分布的影响

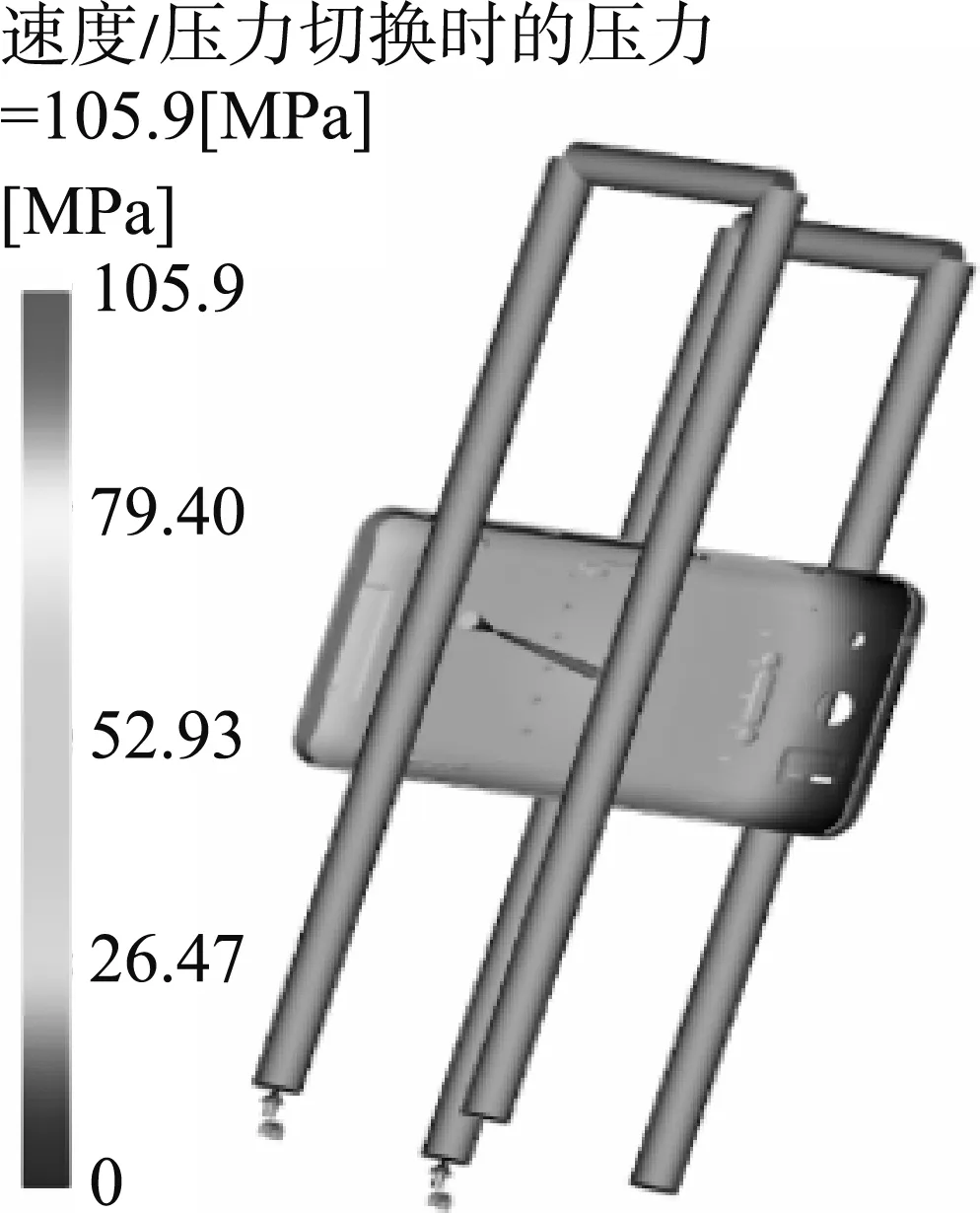

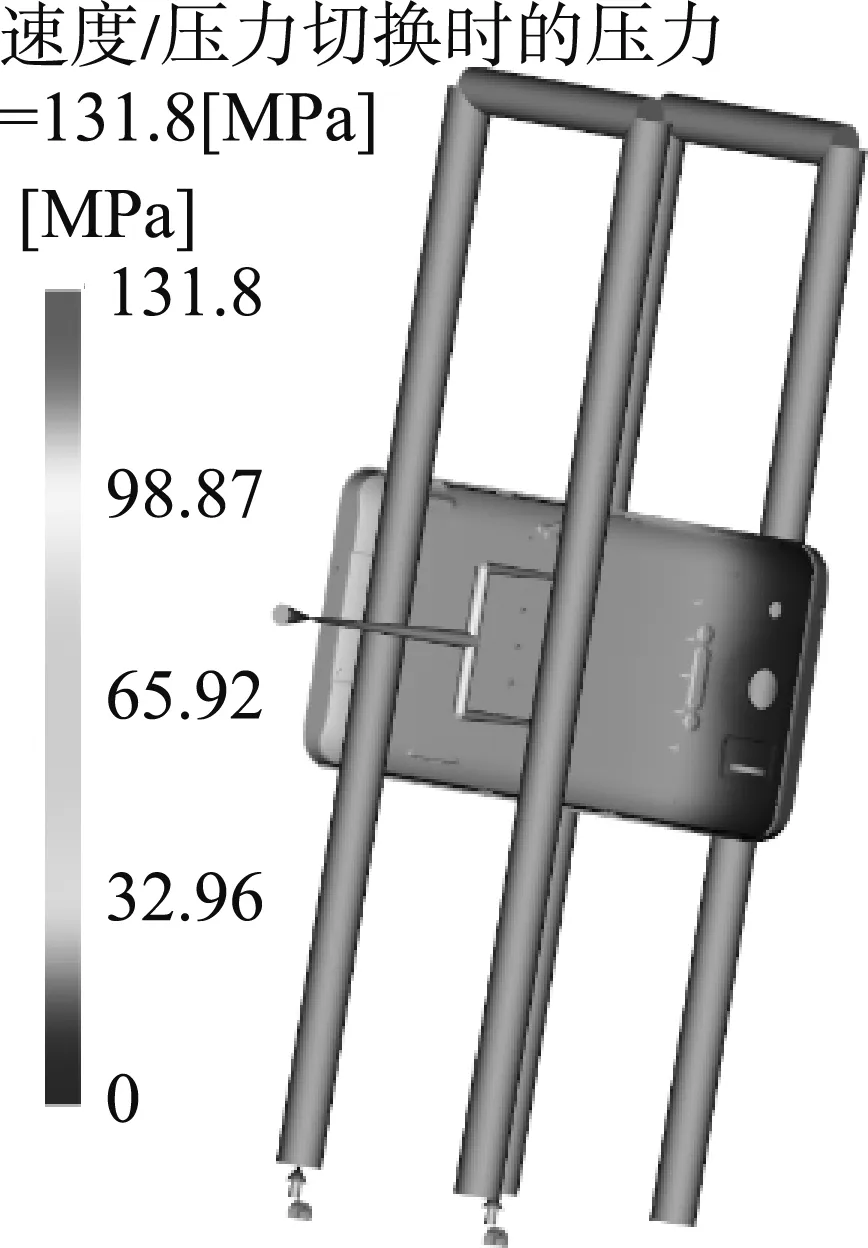

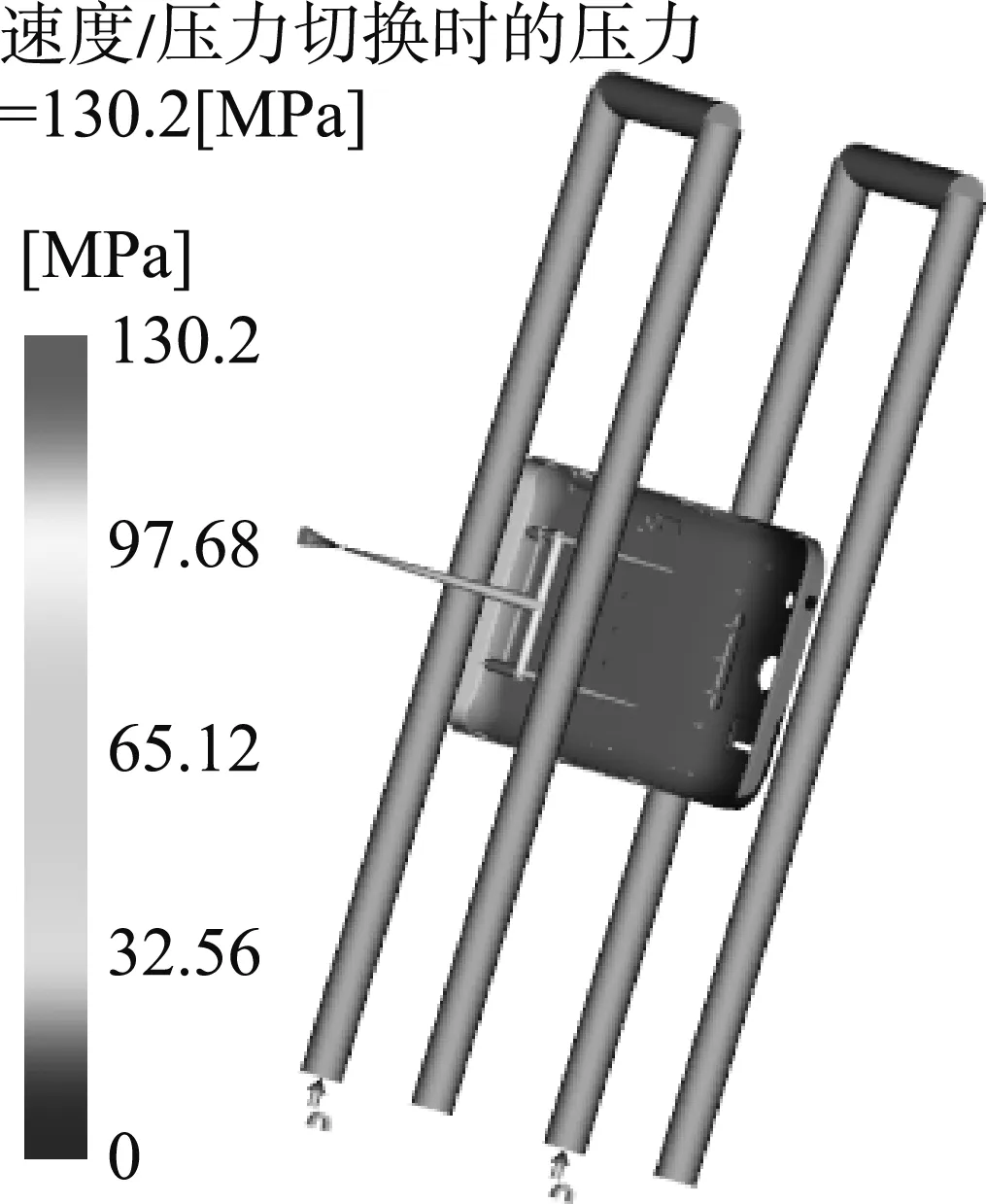

手机外壳在不同浇口数量下的充型压力如图5所示。由图5可知,单浇口的充型压力为0~105.9 MPa,主流道中部的压力很大,浇口位置处的压力较大,主流道偏小;双浇口的充型压力为0~131.8 MPa,流道中部压力相对比较大,而在双浇口的浇口位置处的压力变化不大;四浇口时充模压力为0~130.2 MPa,在浇道中间区域的压力较大。

(a) 单浇口压力变化

(b) 双浇口压力变化

(c) 四浇口压力变化

由分析可知,使用双浇口的注塑成型方案在充模时压力相对较低,此时的压力和收缩率的变化也相对较小,因此采用双浇口注塑方案。

3.3 浇口数量对气穴分布的影响

图6为手机外壳在不同的浇口数量下进行注塑时气穴分布的模拟结果。位于手机塑件分型面的气穴,气体能够正常排出,因此这种情况并没有直接影响手机外壳的整体美观和质量[11]。而其他部位的气穴,则是可以通过调整或者改变制件壁厚、浇口的位置及成型时的注射时间等手段进行消除的。由图6可知: 双浇口产生的气穴相较于单浇口和四浇口都要少一些。

(a) 单浇口时气穴分布

(b) 双浇口时气穴分布

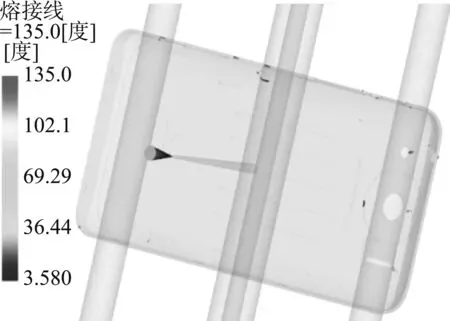

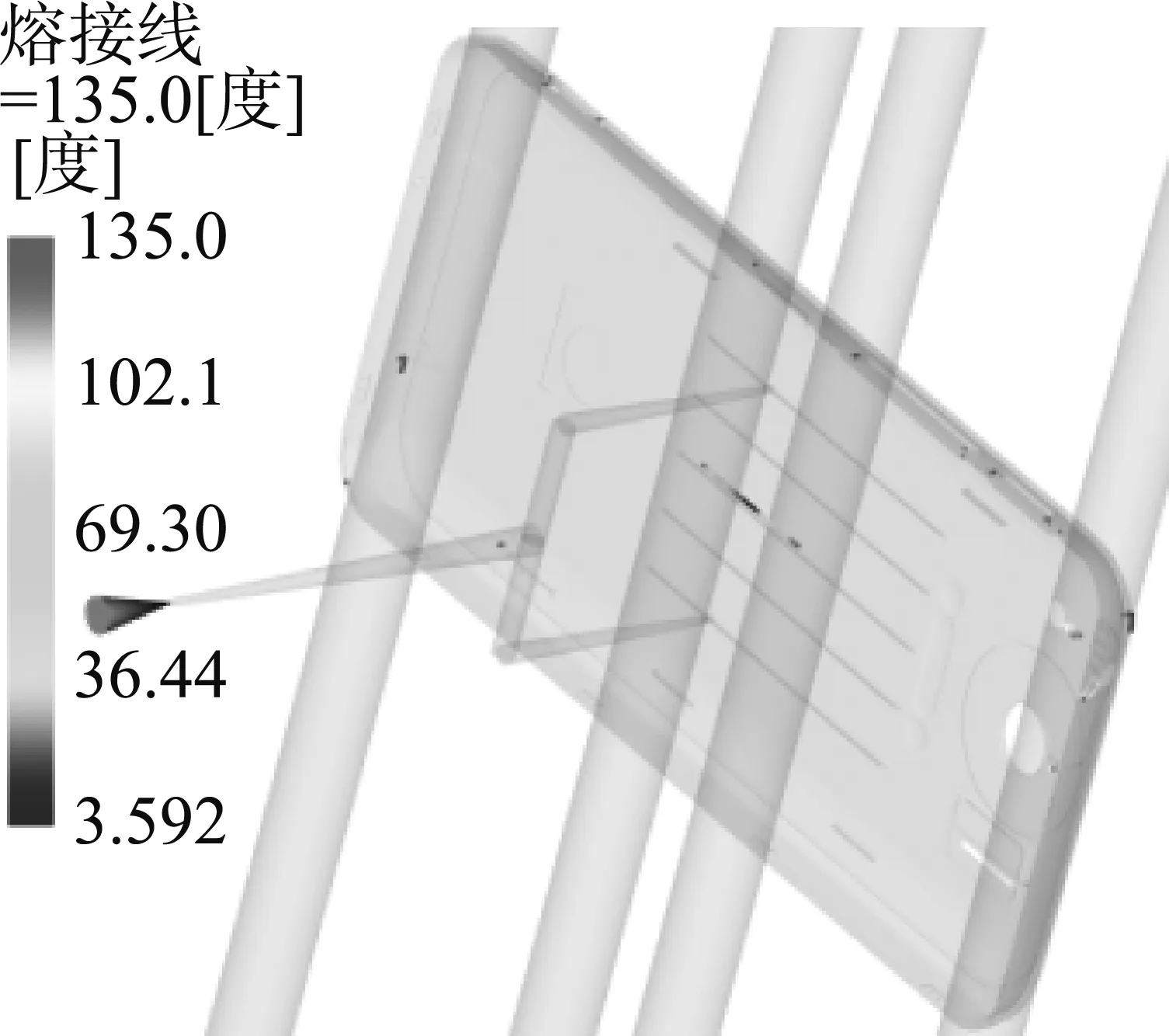

3.4 浇口数量对熔接线分布的影响

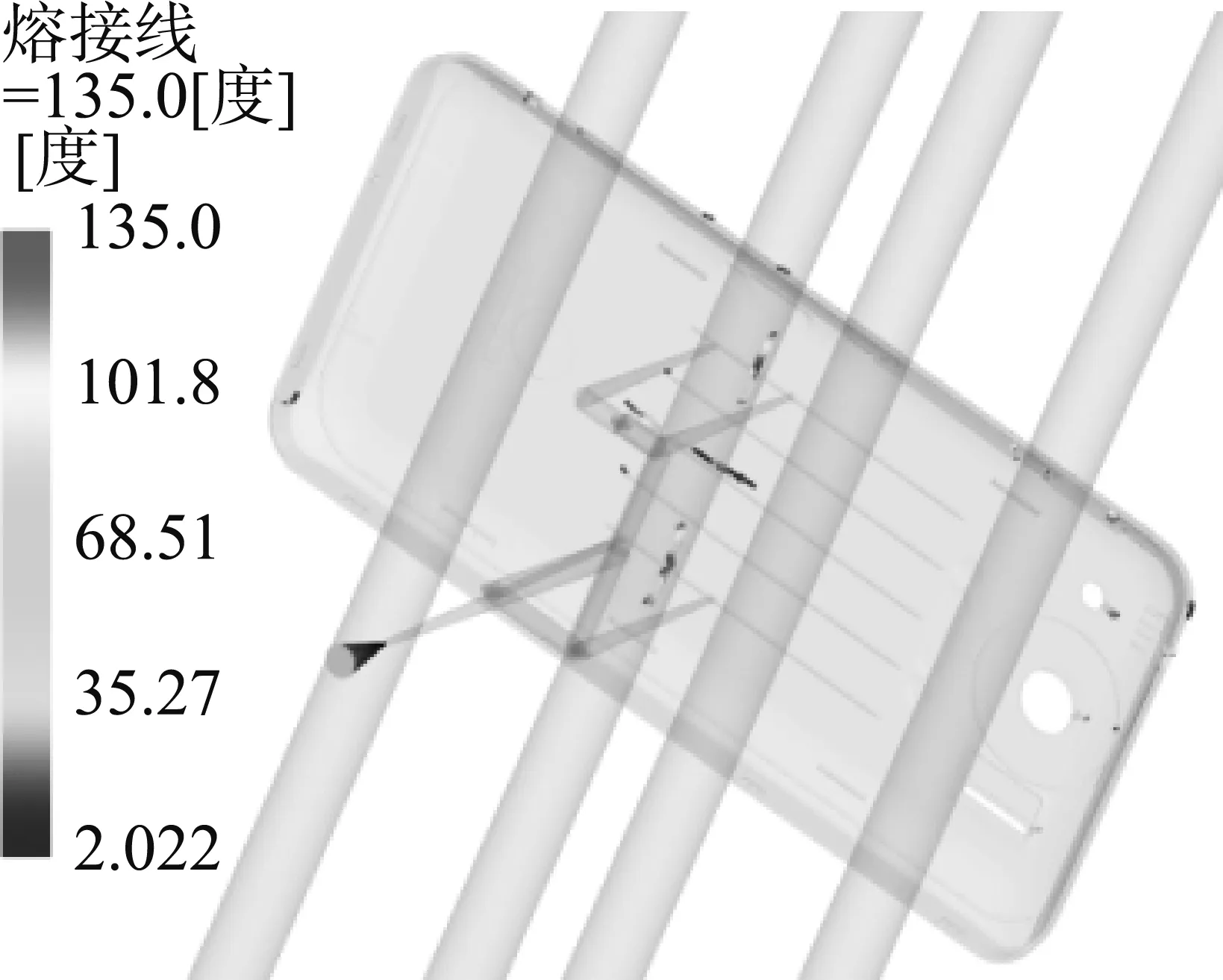

图7所示为手机外壳在不同浇口数量方案下进行模流分析所得熔接线分布模拟结果。使用单个浇口的注塑方案进行手机外壳的注塑成型时,所得制件出现的手机壳内熔接线数最少,且多见于该区域的手机外壳内侧,基本上都不会直接影响到手机外壳的实际使用性能及外表面的质量;使用双浇口注塑方案所得手机外壳制件,其熔接线的数量和长度也都较少,而且也都发生在手机外壳的内部和外表面;使用四浇口注塑方案所制得的手机外壳制件所出现的熔接线数量明显增加,而且熔接线的长度也随之增加,手机外壳制件中间部分的熔接线相较于其他区域特别长,极大地消弱了制件的整体结构强度,不利于制件的成型质量。

(a) 单浇口时熔接线分布

(b) 双浇口时熔接线分布

(c) 四浇口时熔接线分布

由分析可知,采用单浇口或双浇口注塑方案生产的手机外壳,更能充分地满足人们对于手机外壳的实际使用性能及外观品质的要求。

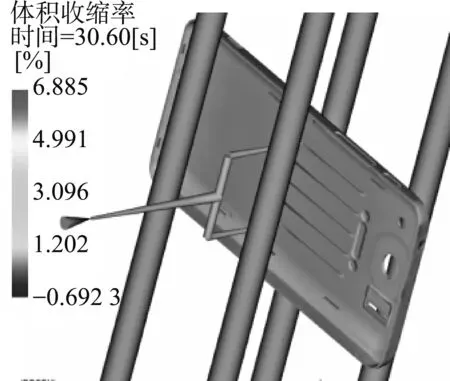

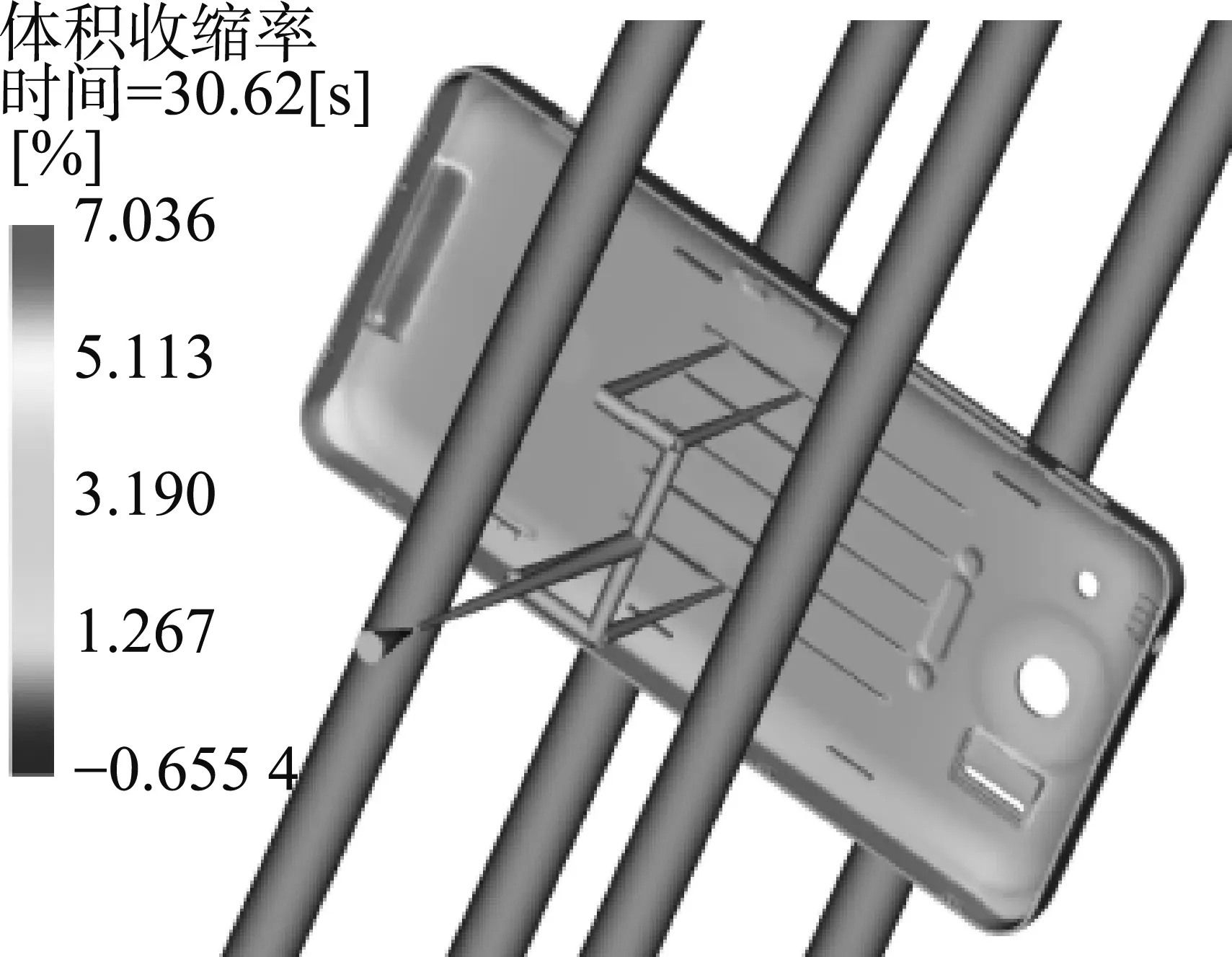

3.5 浇口数量对体积收缩率的影响

当塑料熔体在模具型腔中流动时,遇到冷的模壁,型腔内的塑料熔体会因为急冷产生一定程度的冷却收缩,因此一定要进行保压和保温,用足够的温度和压力来补偿因手机外壳的收缩而出现的空隙。

图8为一定保压压力和保温时间下,手机外壳在不同浇口数量方案下体积收缩率的模拟结果。由图8可知在不同浇口数量下手机外壳注塑制件的体积收缩率均较小,且过渡平稳,收缩分布也较为均匀。

故使用不同浇口数量的注塑方案,对同一手机外壳的体积收缩率和收缩程度的影响很小。

(b) 双浇口时体积收缩率

(c) 四浇口时体积收缩率

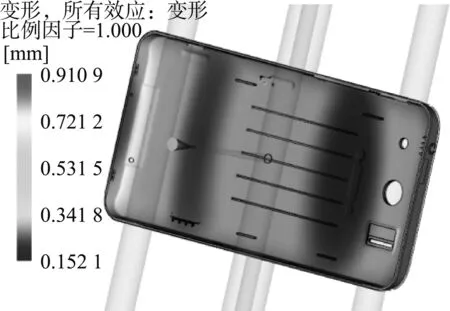

3.6 浇口数量对翘曲变形的影响

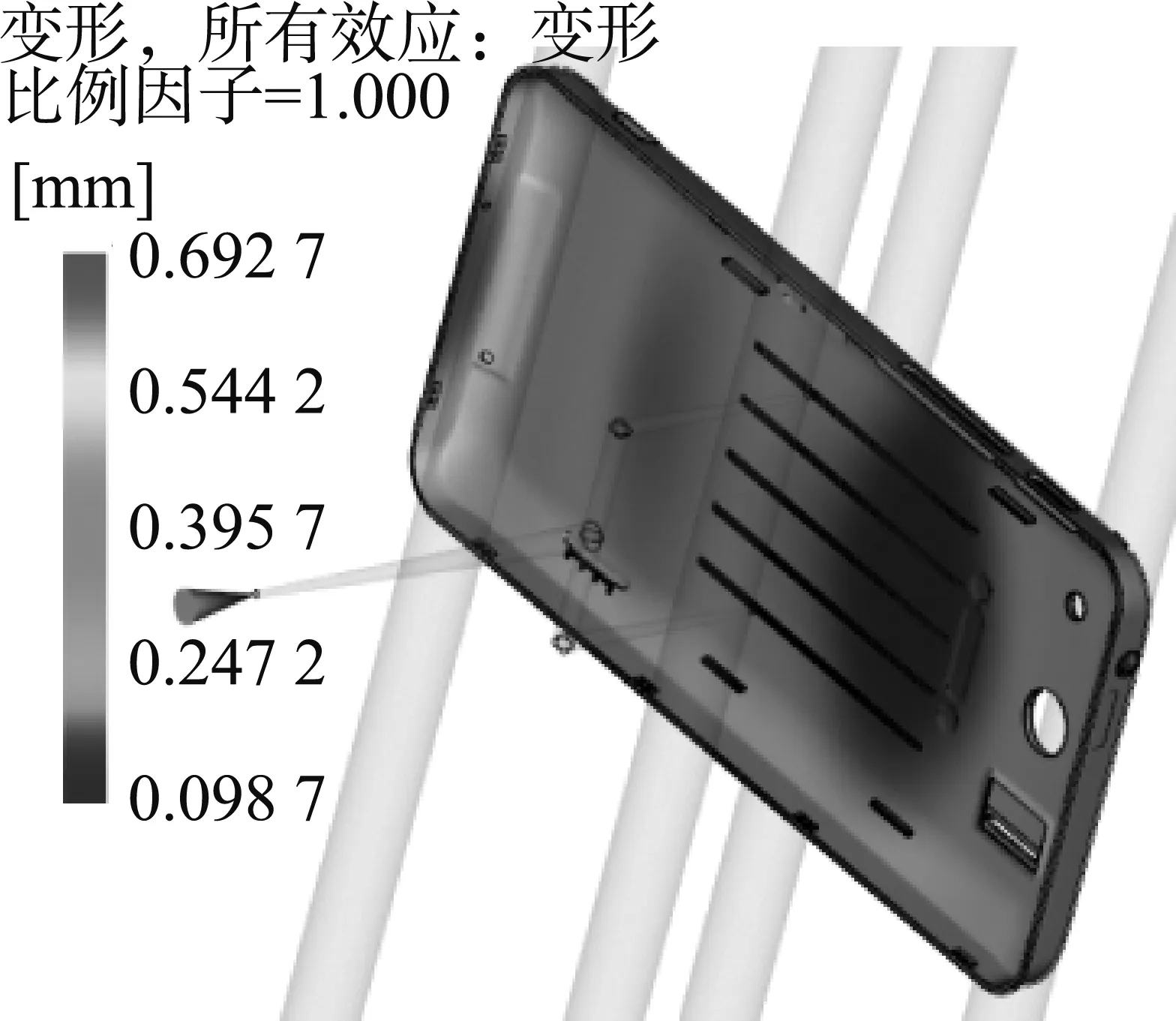

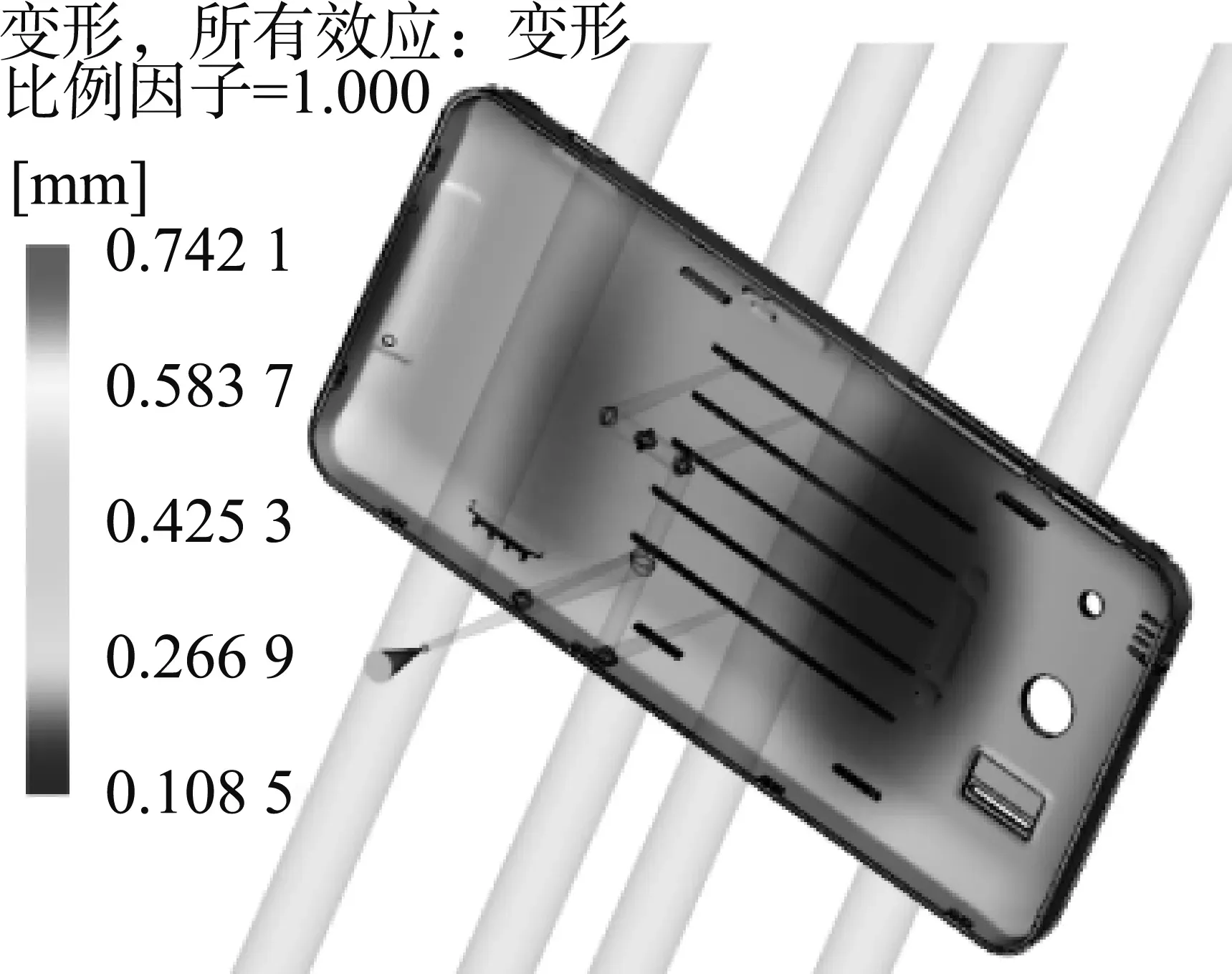

翘曲变形主要是由收缩不一致导致的,它将影响到塑件的质量和精度[12]。图9为在不同浇口数量下所得的手机外壳翘曲变形的模拟分析结果。由图9可知,使用双浇口注塑方案的手机外壳在浇注过程中的翘曲变形最小。

(a) 单浇口时翘曲变形

(b) 双浇口时翘曲变形

(c) 四浇口时翘曲变形

4 结论

使用Moldflow软件对手机外壳在不同浇口数量方案下的填充时间、压力分布、气穴分布、熔接线分布、体积收缩率及翘曲变形等情况进行模流分析。通过分析可知: 使用单浇口注塑成型方案的注塑系统并没有能够完全满足手机外壳的外观品质的要求,而使用四浇口方案的注塑系统所得制件,不能达到对其力学特性的要求。故而选择双浇口注塑方案,所得手机外壳制件效果最好。