基于Moldflow的汽车手套箱框本体注塑模设计*

苏瞧忠

(平江县职业技术学校,湖南 平江 414500)

0 引言

塑料注塑成型工艺在塑料加工领域占有重要的地位,也是汽车零部件生产中一个不可或缺的加工方式。对比钢铁、铝制品等金属件,注塑件具有更高的可塑性、耐用性,在生产上也具有更低的生产成本与更短的生产周期,整体制造效益更高[1]。

1 塑件产品分析

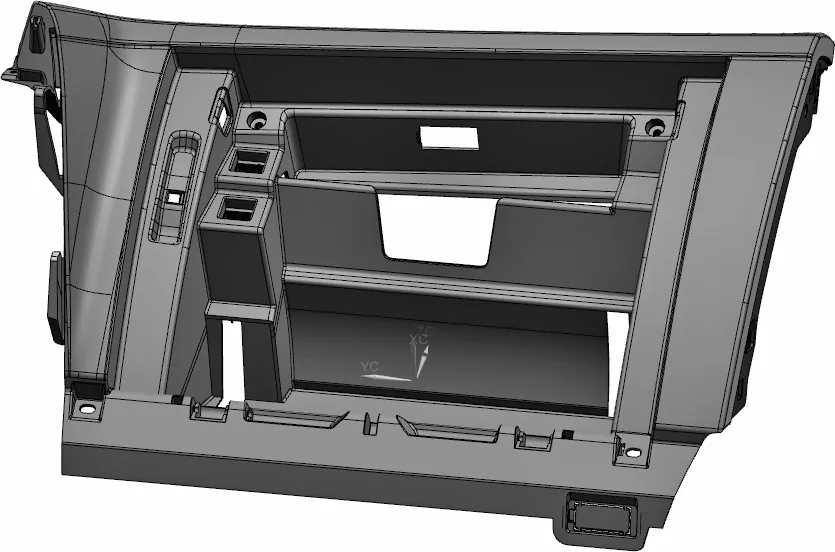

图1所示塑件为手套箱框本体,产品原材料为PP/PE-TD20,材料牌号352N,缩水率8‰,外形尺寸约为525 mm×365 mm×260 mm。如图1(a)所示,塑件顶面和两侧面都是外观面,要求外观皮纹均匀,平整光滑,无气孔、缩坑、欠射、飞边,无明显熔接痕、明显虎皮纹、顶白等质量缺陷[2]。中间靠两侧各有一处安装缓冲钉的斜圆柱通孔,正中间还有一处安装手套箱照明指示灯的四方通孔。如图1(b)所示,塑件背面有许多加强筋,且部分成网状分布,两侧面均有几处与副仪表板有装配关系的避空孔;中间有一处与仪表板下面钣金起固定作用的斜筋及通孔[3]。塑件结构复杂,表面质量要求高,成型投影面积(按图1(a)摆放约191 000 mm2)大。该塑件是仪表板总成手套箱外观部分的延伸,故除要求满足本身的使用功能和外观质量外,还要保证能顺利装配到车上并间隙均匀,按技术要求需要满足5级精度等级。

(a) 正面

(b) 背面

2 模具结构分析

塑件主要壁厚均匀,厚度都在3 mm左右,如图1(a)所示,正面及左右两侧脱模斜顶都在5°以上,能满足皮纹的技术要求;图1(b)背面筋位厚度(与塑件主壁厚相连的根部)都在1.2 mm以下,筋位高度最高为16 mm。根据手套箱框本体的结构特点,塑件放置方向按图1(a)所示面为定模侧,图1(b)所示面为动模侧,是基于如下分析得出的[4]。

1) 图1(a)所示面为塑件皮纹面,也是塑件外观表面,定模成型;

2) 图1(a)中间左右两处安装缓冲垫的孔位,与模具成型方向成30°的夹角,不能按常规方式在定模侧成型,模具结构需要设计成滑块斜抽芯结构;

3) 图1(a)左右两侧与副仪表板有装配要求的避空孔,不能在动定模方向成型,需要设计滑块侧向抽芯结构,考虑到动模滑块比定模滑块动定稳定可靠,加工方便简单,所以此处设计动模滑块;

4) 图1(b)所示面均布许多加强筋位,在成型过程中,可利用塑料的收缩特性抱紧模具型芯,使其在塑件成型时留在动模侧;

5) 图1(b)中间一处与副仪表板下面钣金相连的斜方筋避空孔设计成动模斜顶结构;

6) 图1(b)是产品装配的背面,没有外观要求,可以设计用顶针顶出。

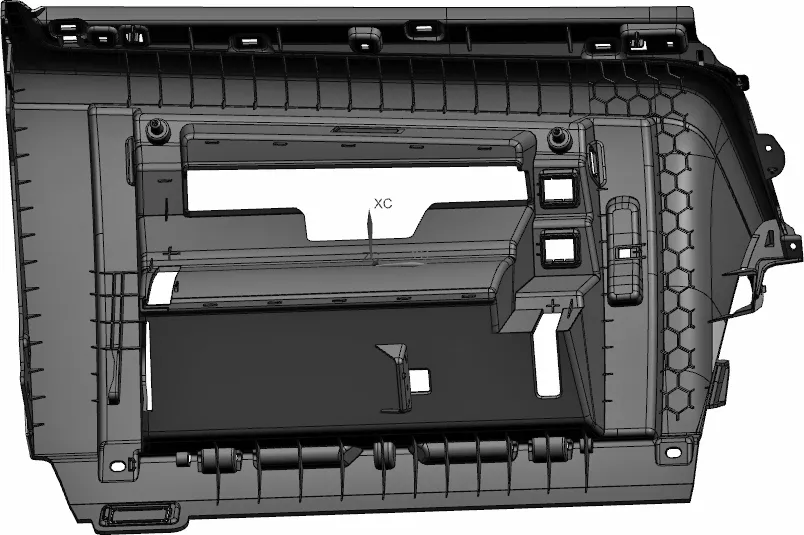

结合以上分析,本产品采用二板式模具结构,浇注系统设计在模具的定模侧,脱模顶出系统和滑块抽芯结构都设计在模具的动模侧。塑件产品高为260 mm,由于注塑机顶棍在定模侧,顶出高度须超过200 mm,熔料充填满型腔后,经冷却,顶出后制品才能顺利取出来,所以在注塑机上生产时,模具厚度尺寸较大。塑件产品长宽尺寸为525 mm×365 mm,投影面积大,属大型注塑模具,为了使熔体流动顺畅,故浇注系统采用单点针阀式热流道转香蕉型冷流道的结构[5]。图1(a)是塑件的外观侧,产品要求做皮纹处理,从节约成本出发要求模具结构紧凑,强度刚性好,模具体积小,所以定模采用整体式结构,并在装配手套箱盖缓冲钉倒钩处采用动定模抽芯结构[6]。汽车手套箱框本体这类产品,加强筋多,为方便脱模取件,将加强筋侧[图1(b)所示侧]放置在动模一侧成型,且综合考虑加工工艺及工厂自身设备使用率,便于单件加工,模具维修方便,加强筋末端排气良好,以及节约成本等,动模采用分体拼装结构,并在深筋处镶嵌镶件,侧面与仪表板相连的卡扣孔采用动模滑块抽芯[7]。根据Moldflow模拟得出所需锁模力为660 t(见图2),塑件特征确定的模具尺寸约为950 mm×1 150 mm×1 060 mm,选择在海天HTF1000J/TJ注塑机上生产(海天HTF1000J/TJ拉杆内距1 090 mm×1 090 mm,最大容模厚度为1 100 mm),能满足要求[8]。

(a) 速度与压力切换时的压力示意

(b) 锁模力示意

3 模具结构设计

3.1 浇注系统设计

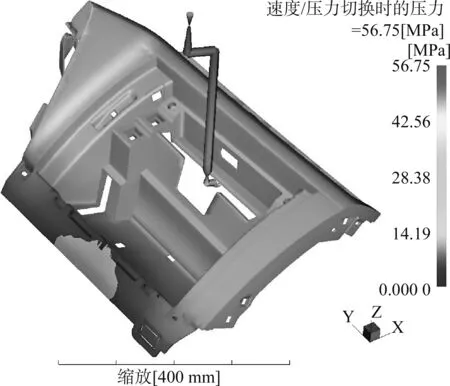

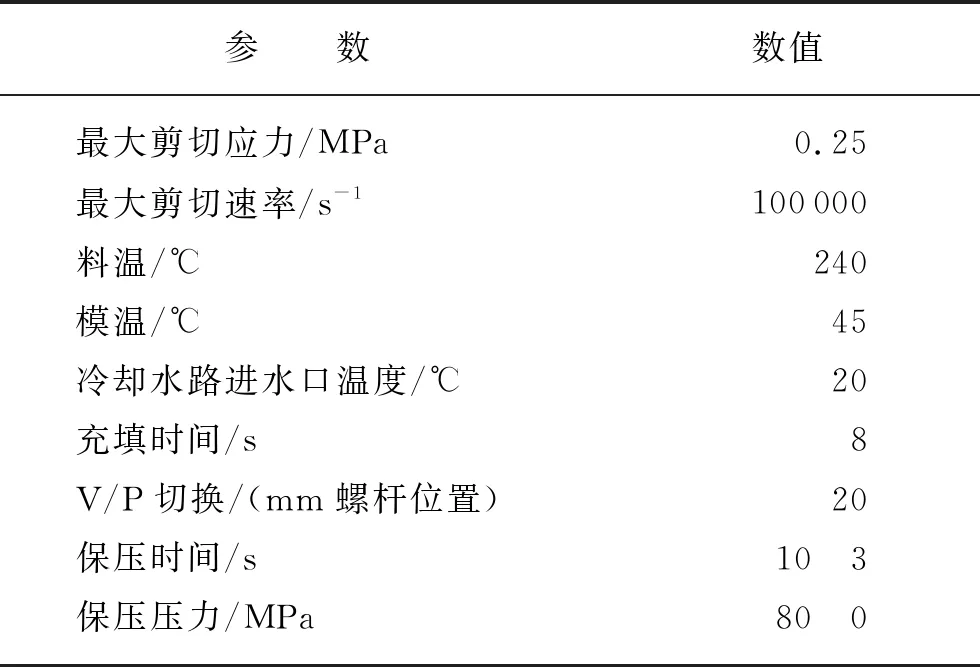

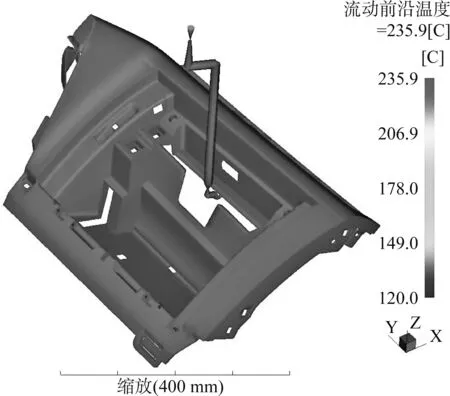

根据该产品的要求,在塑件底部隐蔽处“香蕉型”潜伏式浇口(见图3)[9]。注塑时,常常将塑料熔体通过隧道的形式与塑件的内表面、次外观面、外观面看不见的肋或柱相连,成型后废料切除,不会影响到产品表面质量[10]。Moldflow模拟时选择表1中参数,得出分析结果如图4所示[11]。

表1 注塑工艺参数

1) 采用“香蕉型”潜伏式浇口充填满本产品,从图4(a)可知,3.6 s后充填满的位置在产品的底部边缘,此处胶位较厚,容易充填;

2) 由图4(a)可知,熔体基本同时到达产品的末端,所以充填平衡;

3) 充填时间3.6 s,没有滞留现象;

4) 由图4(b)可知,前沿温度差为18℃(235℃~207℃)内,在该材料允许的温度范围内,且最低温度207℃出现在背部深筋处,加强排气就不会出现冷料现象[12]。

3.2 冷却系统设计

在整个成型过程中,冷却时间占比大概为70%左右,所以冷却调温系统的设计好坏直接影响着成型周期的长短,或者说生产效率的高低。冷却时间的长短与制品厚度、原料的性能和模具温度有关,一般以塑件脱模时不引起变形为准,时间越短越好。本塑件大且外观要求高,故冷却系统须冷却均匀且充分。定模侧在热流道周围每隔40 mm设计一条直径为10 mm的冷却水路,且单独控制进出水;定模其他位置每隔50 mm设计一条直径为10 mm的冷却水路,与外界连接总距离不超过1.5 m;动模深筋处镶件采用直径为12 mm的喷井,喷井间距不大于70 mm,同样与外界连接总距离不超过1.5 m;动模其他位置也每隔50 mm设计一条直径为10 mm的冷却水路,与外界连接总距离不超过1.5 m,满足冷却要求[13]。

(a) 充填时间

(b) 前沿温度

冷却水的体积流量:

(1)

其中,qv为冷却介质的体积流量,单位m3/min;W为单位时间内注入模具中的塑料质量,kg/min;Q1为单位质量的塑件凝固时放出的热量,kJ/kg;ρ为冷却介质的密度,kg/m3;c1为冷却介质的比热容,kJ/(kg·℃);θ1θ2为冷却介质出口、进口温度,℃。

模具一般分为动模和定模两部分,通常以塑件产品壁厚的中心层为界,分别计算熔体传导给型腔和型芯的热量。一般情况下,塑件产品的背面,也就是动模侧,有深筋、圆柱等特征,成型冷却时收缩抱紧型芯,使得传导给动模型芯的热量更多,同时动模型芯由于深筋或圆柱做成镶拼结构,散热条件差,故需要加强型芯侧的冷却,模具设计计算时,可以参考以下比例分配模具定模侧和动模侧的传导热量:

型腔侧:Qf=0.4Q

型芯侧:Qm=0.6Q

其中,Q为热量。

3.3 顶出系统设计

塑件在成型中出现的翘曲变形,很多情况下是顶出不平衡所引起的,所以顶出系统的设计也是很重要的一个环节。本塑件采用斜顶和顶针结构。斜顶和顶针都固定在模具顶出板上,通过成型机顶杆推动完成顶出取件动作。顶针设计在深筋旁边或是塑件转角处,顶针与顶针之间成三角形或菱形分布,须注意的是: 在斜顶取件方向不能有顶针阻挡。筋位超过50 mm的地方需要使用方顶针,且筋的胶位加工在方顶针上。浇口周围尽量少排布顶针。顶针与水路间不得少于8 mm的距离,顶针直径为10 mm。斜顶尺寸为249.64 mm×58.33 mm的1支,48 mm×29 mm的6支,按如下公式计算筋位处脱模力:

(2)

(3)

式中:Fc为脱模力,N;E1为塑料的拉伸弹性模量,本塑料为2 MPa;s为塑料收缩率,PP/PE-TD20为0.8%;t为成型塑件壁厚,mm;h为成型塑件脱模方向的高度,mm;Kf为脱模斜度修正系数(按“1”代入计算);υ为泊松比,绝大部分塑料为0.3~0.4;d为顶针直径,mm;l为顶针长度,本模具为50.8 cm;E2为顶针材料的拉伸弹性模量,一般为2.1×105MPa。

4 模具工作过程

模具结构示意如图5所示。从图5可知,模具的工作过程: 定模滑块⑦在液压油缸的驱动下后退出缓冲钉倒钩,动模③及动模部分在成型机作用下向后移动,在主分型面处(定模②与动模③之间)分开动定模,动模向后移动直至850 mm处停止,动模滑块⑧和⑨在液压油缸驱动下向后移动,直到退出产品倒钩为止,此时成型机顶出机构在曲臂的作用下推动顶杆顶着模具顶出板⑤向定模侧运动200 mm,顶出产品,机械手柄取出产品。成型机顶出机构复位,拉动顶出板⑤复位贴合动模固定板⑥,动模滑块⑧和⑨机构复位,动模③向定模②移动直至与其贴合,最后定模滑块⑦复位,模具一个工作循环完成。

①定模固定板;②定模板(型腔);③动模板;④模脚;⑤顶出板;⑥动模固定板;⑦定模滑块(产品安装缓冲钉处结构);⑧动模滑块1(手套箱灯处结构);⑨动模滑块2(两侧面与副仪表板安装孔结构);⑩动模斜顶图5 模具结构示意

5 结束语

通过对某款汽车手套箱框本体产品的模流分析,确定浇口类型,对冷却系统和顶出系统进行了计算校核,从理论上验证了这个模具设计方案的合理性;模具经加工装配后成功试制,现已投入生产使用。经实践验证,注塑成型后的塑件质量良好,达到了客户的技术要求。