SCR催化剂铂中毒对DeNOx性能影响的研究

于津涛,满恒孝,张瑜,齐俊学,张汝晓,王建东

(1.天津大学,天津 300072;2.中国汽车技术研究中心有限公司,北京 100176;3.潍柴动力股份有限公司发动机研究院,山东 潍坊 261205)

氨选择性催化还原技术(NH-SCR)是目前柴油发动机最主流的氮氧化物(NO)减排途径,控制氨气(NH)(来源于尿素喷射系统)和NO以一定比例进入催化剂,在催化剂表面发生催化反应,主要反应机理包括标准反应、快反应、慢反应3个反应过程。

SCR催化剂至今经历了几次更新换代,其中应用较为广泛的有以下几种。钒基(VO/WO/TiO)催化剂,作为一种成功的商业化催化剂,在后处理系统上得到了广泛的应用,但由于钒基催化剂自身高温稳定性及高温选择性较差,可以将SO无差别氧化为SO,并且VO又是一种有毒物质,温度高于550 ℃时易挥发,近几年越来越多的国家意识到这种催化剂潜在的危害,开始开发新型SCR催化剂。不同于钒基催化剂,离子交换沸石基催化剂具有较强的孤立活性位点,因而具有较好的SCR活性和较宽的温度窗口,特别是铜基小孔分子筛(Cu-CHA和Cu-AEI)催化剂具有优异的水热稳定性、宽活性温度窗口、高氮气选择性等特点,已经广泛应用于柴油机尾气处理。巴斯夫(BASF)公司开发的铜基分子筛催化剂Cu-SSZ-13,是一种Cu交换沸石分子筛催化剂,已经被证明是特别适合NH-SCR过程的催化剂,具有高催化活性和选择性,一举将SCR催化剂推到铜基分子筛的时代。庄信(JM)公司开发的Cu-SAPO-39催化剂同样具有很高的催化活性和选择性,但分子筛低温水热稳定性较差。可见铜基分子筛催化剂也暴露出很多问题,比水热稳定性差、易中毒、易失活等问题。

随着排放法规的日益加严,国六排放法规即将全面实施,这对后处理技术带来了巨大的挑战。为评估催化剂的抗中毒抗老化能力,进行催化剂快速热老化试验和模拟中毒试验,能够了解催化剂的老化和中毒的劣化机制,进而指导催化剂设计、使用以及维护。

NH-SCR的失活机理通常是催化剂材料高温热老化和化学中毒导致催化剂失活。催化剂反复暴露在高温下会导致金属活性部位烧结,活性位减少,甚至分子筛烧结,骨架坍塌,沸石的比表面积下降。Gao等研究了Cu-SSZ-13分子筛催化剂的水热稳定性对DeNO性能的影响,证明高温水热环境会导致分子筛骨架脱铝,三维结构发生坍塌;但是大部分的水热老化是因为分子筛上的Cu发生团聚,生成不利于SCR反应的CuO。催化剂长期暴露在复杂尾气中,混合气体中的毒害物质被吸附到催化剂表面,造成活性位中毒或者堵孔,NH-SCR催化效率下降。使NH-SCR催化剂中毒的物质一部分来源于柴油的燃烧产物,比如SO和HC。Xi等使用高S燃油,对Cu-SSZ-13型SCR催化剂S中毒的催化性能进行分析,结果表明,S中毒后的SCR催化剂在温度低于350 ℃时表现出非常低的NO转换效率,在550 ℃热处理后即可恢复大部分性能。使催化剂中毒的物质另一部分来源于机油燃烧,特别是非正常状态的机油燃烧产生的P,Ca,Mg,Zn等元素。Wang等研究了碱金属K,Na中毒对Cu-SSZ-13分子筛催化剂DeNO性能的影响,结果表明,K中毒对催化剂影响很大,可以导致骨架坍塌,铜离子团聚,而Na离子影响相对较小。I. Lezcano-Gonzalez等研究了机油中的P和Ca、Zn的影响,结果表明,P中毒对催化剂影响很大,会导致催化剂失活,而Ca、Zn的影响却很小。

一般来说,柴油尾气催化剂的劣化是由热老化和中毒引起的,毒物多为外部引入。现有文献中关于前端催化单元的贵金属Pt造成SCR催化单元中毒的研究较少,且只是现象层面的解释。Ford公司的研究表明,当DPF主动再生时,DPF床层温度可达850 ℃,在这样的高温条件下,DPF上涂覆的贵金属Pt可以挥发后沉积在下游的SCR催化剂上,造成SCR催化剂Pt中毒。贵金属中毒会导致NO转化率下降,以及超强温室气体NO的过量生成。

Cummins公司同样也做了关于贵金属Pt中毒对SCR催化单元的影响研究,探索了铂中毒后的恢复方法,催化剂放置在较低的温度(700 ℃)下,尽可能降低水热老化损伤催化剂的风险。在700 ℃下观察到的性能恢复,认为是由贵金属Pt团聚引起的氧化能力下降,而不是由贵金属挥发导致的,所以高温只能缓解中毒,不能解除中毒。

虽然这两家公司做过贵金属中毒方面的工作,但是对贵金属在SCR催化剂上中毒的机理没有涉及。本研究将从贵金属在SCR催化剂上不同的负载形式着手,分析贵金属Pt对SCR催化剂DeNO性能的影响,并从机理方面做出分析。

1 样件制备

1.1 台架中毒样件的制备

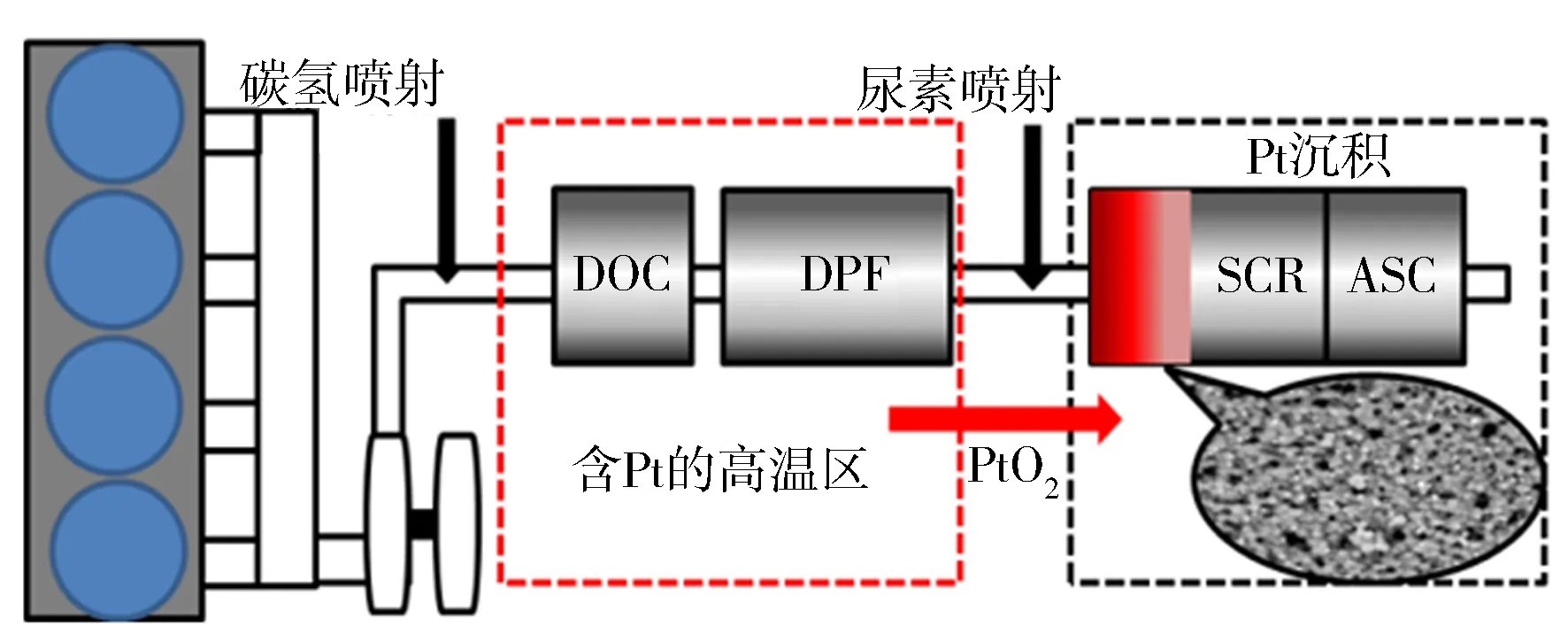

后处理系统(见图1)由DOC、DPF、SCR、ASC组成。催化剂为一种基于铜基分子筛的SCR催化剂配方,铜基分子筛配方已被证明具有良好的水热老化耐受能力。在一台WP13柴油机台架上试验时,在经历40 h 600 ℃台架快速老化、多次不同温度下DOC起燃和DPF主被动再生测试,个别再生瞬间DPF催化剂床层温度可能达到850 ℃甚至更高,这种床层的瞬时高温很难被温度传感器实时捕捉到;之后发现SCR催化单元高温效率异常低,350 ℃以上NO转化效率下降明显。增加尿素喷射量后发现NO转化效率升高,但是氨泄漏不高,同时伴有NO生成量增加。对催化剂取样做电镜分析,发现贵金属存在,此时认为台架制备贵金属Pt中毒SCR催化剂成功。沿SCR催化剂载体轴向,从催化剂入口开始,依次钻出长度为101.6 mm、直径为25.4 mm的圆柱体,得到的样件记为Core1,Core2,Core3,Core4,Core5。

图1 台架试验装置示意

1.2 试验室模拟中毒样件的制备

为了进一步探究贵金属中毒,在试验室制作模拟中毒样件,分别对比浆料掺杂Pt后均匀涂覆和只在催化剂表面涂覆Pt两种工艺,通过涂覆量和涂覆方式的变化,探究催化剂在贵金属存在的情况下,对SCR反应产生的影响。

1.2.1 掺杂样件的制备方法

催化剂小样规格为1×101.6 mm,400/4,将浓度为0,500×10,1 000×10,1 500×10的贵金属Pt掺入SCR催化剂的浆料中,再涂覆到载体上,贵金属均匀地分散于催化剂涂层内,得到的样件记为Ref(0),A(500),B(1 000),C(1 500)。

1.2.2 表面涂覆样件的制备方法

催化剂小样规格为1×101.6 mm,400/4,完成催化剂涂覆工作后,将贵金属Pt的离子溶液,通过定量的方法,涂覆至催化剂表面,形成一系列不同表面涂覆量的催化剂样件,分别记为Ref,Pt25,Pt50,Pt75,Pt100,Pt125。

2 试验和测试方法

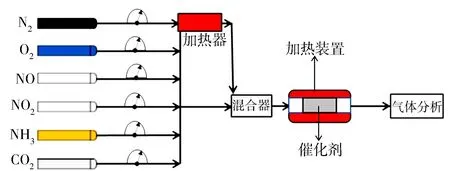

台架中毒制备的样件和试验室模拟中毒的样件都采用相同的快速封装方法,制备成小样,在合成气台架进行试验,试验装置示意见图2。试验条件:新鲜制备(台架中毒的不用)的催化剂在650 ℃、10%HO的条件下老化50 h后进行以下工况效率测试:TestA,1 000×10NO,1 100×10NH,空速SV为4×10h和6×10h,5% HO,10%O,N作平衡气,测试温度分别为200,225,250,350,400,450,500,550 ℃;TestB,500×10NO,500×10NO,1 100×10NH,空速SV=6×10h,5%HO,10%O,N作平衡气,测试温度分别为200,225,250,350,400,450,500,550 ℃。

图2 合成气台架试验装置示意

NO转化效率的计算方法如下:

NO转化效率=[(入口NO浓度-出口NO浓度)/入口NO浓度]×100%。

3 试验结果与分析

3.1 台架中毒后的小样效率验证结果分析

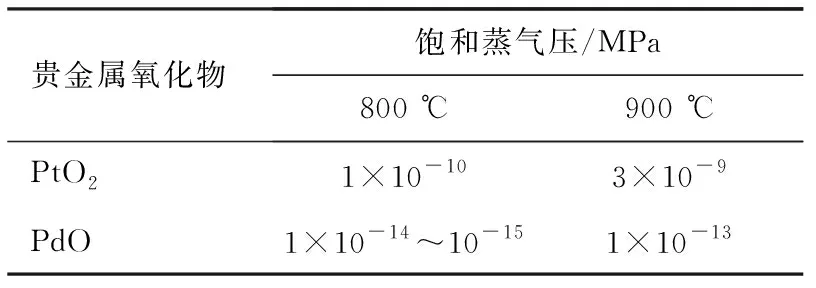

后处理催化单元中,像DOC、LNT这类催化剂中含有大量的贵金属Pt,Pd,Ru等元素,其中在800 ℃时PtO的挥发能力是PdO的10~10倍,所以多数贵金属中毒都是Pt中毒。贵金属的饱和蒸气压见表1。

表1 贵金属氧化物的饱和蒸气压

将台架中毒后的SCR催化剂剖开研究内部涂层变化,图3示出SCR催化剂和载体的进口、出口照片。从图3可以看出,催化剂完整无损,表面没有明显异物、变色,及其他化学污染现象,也没有催化剂的脱落和缺损等可见物理损坏现象。

效率验证试验样件的制作是从规格为400/4的SCR催化剂载体上,沿轴向从催化剂入口开始依次钻出长度为101.6 mm、直径为25.4 mm的圆柱体,取样区域见图3c。

进一步将催化剂涂层做扫描电镜(SAE)分析。通过扫描电镜(SAE)照片(图3d)发现,催化剂三维结构完好,分散均匀,没有明显的水热老化和其他热老化导致的分子筛微观结构变形、骨架坍塌等现象发生。但是发现在整个催化剂表面均匀地分布着一些亮点物质,通过分析比较,认为图中的亮点即为催化剂上沉积了贵金属。将拍摄范围扩大至60 μm时,发现贵金属广泛地分布在催化剂上。

图3 中毒后催化剂剖面涂层照片

新鲜SCR催化剂和老化后的催化剂的比表面积检测结果见图4。新鲜SCR催化剂的比表面积为189.19 m/g,老化后的SCR催化剂相较于新鲜件的比表面积变化范围在可接受范围内,分别为187.29,177.56,183.46 m/g;新鲜ASC比表面积为196.31 m/g,老化后的ASC的比表面积也没有发生明显的变化。通过比表面积分析可知,催化剂效率的下降与比表面积无关,可以说明催化剂的结构在老化后并未发生破坏,而是贵金属沉积导致高温效率下降。

电感耦合等离子体(ICP)元素分析结果见图4b。SCR催化剂上存在贵金属,尤其在SCR入口,Pt 浓度明显偏高,达到4.2×10(包括载体和涂层),且贵金属浓度随气流方向Core1,Core2,Core3,Core4呈明显梯度递减。由于测试时对载体和涂层的分离比较困难,因此采用了载体和涂层整体分析的方法,换算为涂层上的贵金属含量,增加4~5倍。同时对比分析Pt,Pd在催化剂上的分布,Pd的含量较Pt含量小得多,不足1×10,因此可以忽略其影响。但少量的Pd也表现出从前往后依次递减的浓度梯度,这也印证了Pt,Pd都是来源于前端贵金属气化后的沉积物。

图4 SCR催化剂老化前后的比表面积检测结果

台架热老化后的样件进行TestA效率验证,结果如图4c所示。SCR高温阶段,从前往后,随气流方向Core1,Core3,Core4和新鲜件的转化效率呈明显梯度递增。表明中毒主要发生在催化剂入口附近,随着气流从上游挥发的贵金属蒸气遇到SCR载体,发生沉积作用,使催化剂中毒。从Core1可以看出,在温度350 ℃前影响很小,350 ℃后NO转化效率开始出现显著下降,350 ℃转化效率为95%,400 ℃转化效率为78%,之后随着温度的升高转化效率持续恶化,450 ℃,500 ℃的转化率分别为52%,27%; Core4在350 ℃,400 ℃,450 ℃,500 ℃对应的转化效率分别为99%,97%,93%和85%,降幅比Core1小很多。

改变ANR比,选取几个温度点,继续做稳态试验,研究SCR效率下降的原因。如图4d所示,当温度为252 ℃,ANR为0.95时,NO转化效率为94%,此时的转化效率表现正常;温度升高至350 ℃后,ANR为0.56时,NO转化效率下降到57%,而温度为421 ℃,ANR为1.36时,转化效率回升至98%,表明转化效率动态稳定;但是当温度升高至462 ℃,从图中可以看出,即使维持ANR为1.36,转化效率依然下降至88%,温度继续升高至500 ℃,转化效率下降至70%。当温度升高至520 ℃,546 ℃,即使继续增大ANR,转化效率也持续恶化,且下游未出现氨泄漏。NO生成量在温度大于350 ℃后迅速增加至37×10,并在之后的高温阶段稳定在这一水平, 未出现中温阶段的馒头峰,NO产生量维持不变与ANR不断提高有密切关系。

对比两次效率验证结果发现,当温度高于350 ℃时,SCR效率开始出现下降,增加尿素喷射量提高ANR,效率会有好转;但温度升高至500 ℃以上时,高ANR不会提升转化效率。值得注意的是,效率下降伴随着高NO的生成,但是氨气泄漏量维持在较低的水平,这一现象与一般的催化剂中毒现象不同。

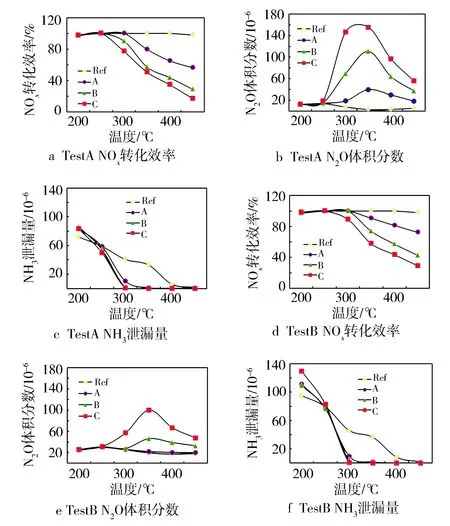

3.2 掺杂涂覆模拟中毒件SCR催化剂效率验证结果分析

将贵金属掺杂进SCR催化剂涂层的浆料中,随着SCR浆料一起涂覆于载体上,分别对催化剂进行标准反应和快反应效率测试,测试条件分别按照TestA和TestB进行。如图5a TestA测试结果显示,新鲜件标准反应转化效率一直保持铜基分子筛催化剂优秀的转化效率,即使在较低温度200 ℃时也有98%的转化效率。样件A,B,C分别为掺杂了500×10,1 000×10和1 500×10的贵金属Pt的样件,结果显示,当温度为300 ℃时,对应的转化效率分别为100%,90.2%,77.1%,随着温度升高至450 ℃,转化效率下降至56.3%,28.9%和17.1%;掺杂了贵金属Pt的样件在300 ℃效率就开始了明显下降,随着温度的升高,转化效率持续下降,贵金属掺杂量越大,转化效率下降越快。

另一方面,如图5b、图5c所示,效率的下降伴随着NO的大量生成和NH泄漏的迅速消失。当温度为300 ℃时,掺杂500×10,1 000×10,1 500×10贵金属Pt的样件氨泄漏量分别为10.5×10,2×10,1.1×10,而NO的生成量分别为18.8×10,69.9×10,146.8×10;当温度为350 ℃时,NO的生成量达到峰值,分别为39.9×10,110.9×10,155.7×10,而氨气的泄漏量在350 ℃减少至0附近。综上所述,转化效率的下降伴随着NO的大量生成和氨气泄漏消失,可以对应台架中毒试验结果。消失的氨气既没有泄漏,也没有贡献于SCR反应,而是发生副反应生成NO和NO。由于排放设备没有办法区分发动机原排(或试验台架混合进气)中的NO和与NH氧化生成的NO,仅通过以上试验数据不足以说明NO的主要来源是NH的异常氧化还是SCR反应的副产物。

图5 催化剂掺杂贵金属后的标准反应和快速反应测试结果

图5d至图5f示出TestB测试结果,对比TestA结果的NO生成量和氨气泄漏量,可以知道贵金属中毒对SCR反应机理的影响。高温阶段贵金属中毒对SCR快反应的影响比标准反应小。300 ℃时样件A,B,C的快反应转化效率为100%,100%,89%,温度升高至450 ℃后效率分别下降至72%,42%,29%,转化效率比同温度下的标准反应高。当温度为300 ℃时,掺杂500×10,1 000×10,1 500×10贵金属Pt的样件氨泄漏量分别为9.8×10,4.5×10,1.1×10,而NO的生成量分别为26×10,28.1×10,57.2×10;当温度为350 ℃时,NO的生成量达到峰值,分别为22.1×10,46.4×10,100.2×10,此时对应的氨气泄漏量同样接近0。两种测试方式下NH泄漏量变化趋势接近。因此在两种测试条件下,标准反应效率下降比快反应更明显更迅速,说明催化剂中毒对氧化性能起主导作用的标准反应不利;标准反应中NO的生成量比快反应大,说明快反应的氨气利用率高,而标准反应在氧化NH的过程中选择性由于催化剂中毒而降低。总结来说,氨气的异常氧化导致了SCR催化效率下降。式(1)表示标准反应氨气的过氧化导致副反应生成NO,式(2)表示氨气直接氧化生成NO,S为催化剂活性位点。

(1)

(2)

此外,由于催化剂中毒可能会引起其他副反应的发生,推测反应(3)、反应(4)发生概率较高。

(3)

(4)

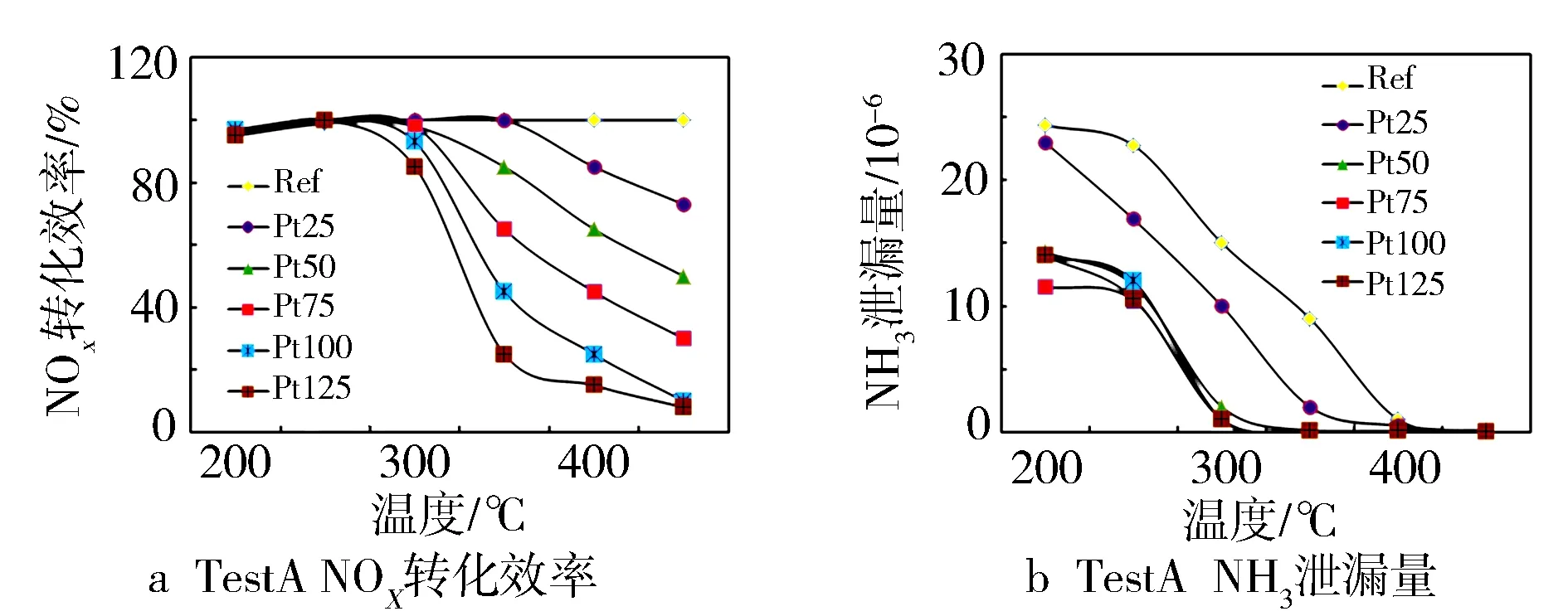

3.3 表面涂覆模拟中毒件SCR催化剂效率验证结果分析

采用特殊工艺,将贵金属涂覆在催化剂表面,可以更好地模拟贵金属在催化剂上的中毒状态,测试条件按照TestA进行,表面涂覆的样件转化效率结果如图6a所示。与掺杂涂覆样件相比,相同温度下转化效率下降至相同水平,表面涂覆的贵金属用量更低,相差10倍左右。当温度为300 ℃时,涂覆量100×10以下的转化效率均为100%,涂覆量大于100×10时,转化效率下降至93%以下。当温度升高至350 ℃时,转化效率骤然下降,表面涂覆量越大,下降速率越快,125×10涂覆量转化效率仅为25.1%。图6b所示的NH泄漏变化与掺杂涂覆相似,300 ℃以后氨泄漏消失,这归因于中毒后的催化剂超强的氧化能力。

图6 表面涂覆贵金属的样件在TestA测试 条件下的测试结果

总的来说,达到相同的高温氧化效果,掺杂贵金属样件的贵金属用量比表面涂覆样件的高,这跟贵金属的有效暴露量有关。表面涂覆样件更接近真实的贵金属中毒,只沉积在表层,在300 ℃以上,吸附后的氨气被表面贵金属氧化,不能进一步发生SCR反应或者向内层传质。

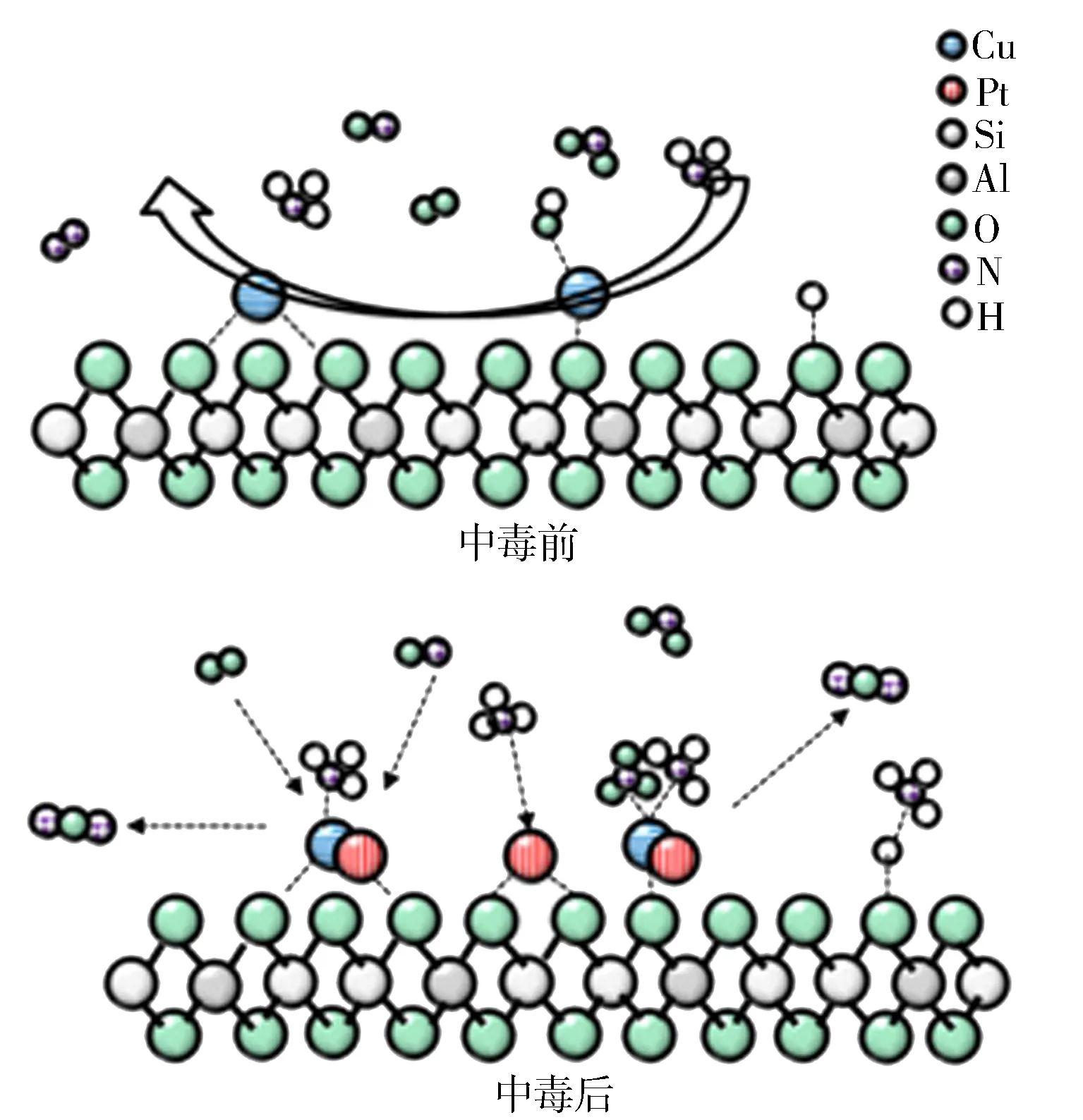

3.4 中毒反应机理分析

贵金属Pt中毒是造成SCR催化剂高温效率下降的主要原因,贵金属以氧化物(PtO)的形式存在于铜基分子筛上,PtO的覆盖造成催化剂表面出现超强氧化活性位,使SCR催化反应的副反应发生率升高,产生大量的NO。SCR反应自身会有一些非选择性氧化还原副反应发生,生成NO,NO等物质,但是产生量并不会很大。当PtO由前端催化单元飞散至SCR前端,由于物理、化学环境的变化发生沉积,沉积后的贵金属氧化物改变催化剂上铜位点的化学环境,导致中高温下的副反应占比升高,SCR效率下降。如图7所示,具体来说贵金属沉积在催化剂表面,产生超强氧化活性位点,使得催化剂氧化能力异常增加,影响SCR反应机理主要表现为两个方面:SCR标准反应对于氨存储的依赖度较高,当氨气吸附在催化剂表面以后,在NO和O同时存在的情况下,发生标准SCR反应;但贵金属Pt的强氧化能力使得标准反应N选择性下降,反应发生副反应(1)生成NO。另一方面,高温阶段,催化剂表面的贵金属会将吸附在催化剂活性位的氨气氧化为NO和NO,即反应(2),这是造成SCR高温效率下降的主要因素。高温阶段由于吸附过程的缩短,大部分氨气可能在贵金属特定晶面直接被氧化为NO和NO。

图7 N2O生成机理示意

4 结论

a) 贵金属中毒后的催化剂主要对氧化反应产生促进影响,当催化剂中毒后,由于氧化能力的提升,标准反应比快反应受到的影响大;

b) 当温度升高,贵金属的氧化能力得到充分释放,大量氨气被氧化为NO、NO,导致DeNO效率迅速下降;

c) 两种不同的涂覆方法测试结果表明,中毒主要发生在表层,内层催化剂利用率低;

d) 贵金属存在于催化剂表面,使得吸附的氨气很难传递进催化剂内层被直接氧化,在催化剂表层形成了一道拦截氨气传输的屏障,这一现象对氨气氧化催化剂(ASC)的开发具有一定的参考意义。