不同裂解条件对甲醇-柴油高温裂解产物的影响研究

张美娟,贾茹,李游,王忠

(1.无锡职业技术学院汽车与交通学院,江苏 无锡 214121;2.江苏大学汽车与交通工程学院,江苏 镇江 212013;3.卓品智能科技无锡有限公司发动机电控事业部,江苏 无锡 214142)

在柴油机压缩行程中,缸内部分油气混合不均匀,在高温缺氧的状态下,燃料发生裂解生成烃类裂解产物,烃类物质会继续发生加成、环化、凝结等化学和物理反应过程,生成颗粒物。柴油机排放的颗粒物已成为危害环境和人体健康的主要原因之一。在柴油中掺混含氧燃料可以改变燃料向烃类物质裂解的路径,促进烃类物质的裂解反应,有效降低颗粒物的排放。由于甲醇含氧、生产工艺成熟、原料来源丰富等特点,柴油机燃用甲醇成为重要的研究方向之一。

裂解是指有机物质在缺少氧气的情况下受热分解并缩合生成相对分子质量不同的物质的过程。柴油中掺混甲醇能够影响由于油气混合不均匀燃料裂解生成的颗粒前驱体,进而改善颗粒的生成和排放,因此,探究甲醇-柴油混合燃料裂解过程中产物的变化规律具有重要意义。国内外学者针对燃料裂解过程进行了一些研究。刘文超采用高温扩散实验台,研究了正癸烷的高温裂解过程和燃烧过程。结果表明,正癸烷裂解过程中生成的烷烃能够促进正癸烷燃烧产物的扩散。Viteri等运用管式流动反应器,研究了裂解温度对4种丁醇异构体裂解产物的影响。结果表明,裂解温度增加,正构烷烃、单环及多环芳香烃的浓度降低,烯烃的浓度增加,炭烟产率下降。Sánchez等采用石英管式裂解反应器结合气相色谱质谱联用仪,研究了燃料浓度对乙炔裂解生成的16种多环芳香烃的影响。结果表明,燃料浓度增加对多环芳香烃的生成具有促进作用。Can等研究了在不同温度下正庚烷-异辛烷-甲苯裂解生成的烷烃、烯烃、炔烃、C1-C4芳香烃摩尔分数的变化规律。结果表明,甲烷、乙炔浓度随着温度的增加而增加,温度升至1 150 K时,乙烯、丙二烯等烯烃浓度呈下降趋势,苯、萘等芳香烃在1 200 K时摩尔分数下降。吴勇运用管式流动反应器实验装置,探究了压力和温度对正庚烷裂解特性的影响。结果表明,在不同的压力和温度条件下,正庚烷气相裂解产物的主要成分为正构烷烃和1-烯烃,总的烯烃的浓度高于甲烷,液相裂解产物以苯和甲苯为主。鲜雷勇等采用激光消光法,研究了温度和燃料浓度对甲苯裂解生成炭烟产率的影响。结果表明,甲苯裂解生成炭烟产率随温度增加呈高斯分布,随着甲苯浓度的增大,炭烟产率增大,炭烟产率最高达55%。Kashiwa等采用管式流动反应器试验装置,研究了温度对苯裂解生成炭烟的质量浓度的影响。结果表明,低温条件下,苯裂解生成炭烟的质量浓度较低,温度升至1 273 K,炭烟的质量浓度升高。K. Wang等研究了温度对柴油裂解生成炭烟形貌的影响。结果表明,在不同的裂解温度下,柴油裂解生成的颗粒以无定形碳的形式存在,形貌呈团聚状分布。可以看出,国内外学者多采用管式流动反应器、喷射搅拌反应器等,针对燃料的裂解特性开展研究。燃料中掺混含氧燃料对燃料的裂解过程会产生重要影响,有必要进一步研究。

本研究采用石英管式流动反应器,对不同裂解温度和甲醇掺混比条件下,混合燃料的裂解特性进行研究。试验采用气相色谱质谱联用仪GC-MS、微克天平和高分辨透射电子显微镜,分析在不同裂解温度及甲醇掺混比条件下,混合燃料裂解生成的12种烃类裂解产物摩尔分数、炭烟形貌特征及产率的变化规律。

1 试验装置及方案

1.1 试验装置及测量设备

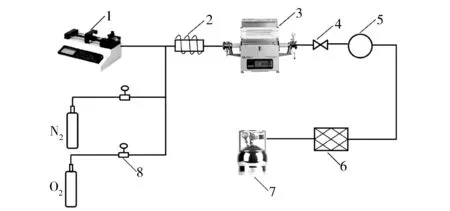

图1示出采集甲醇-柴油高温裂解产物的试验装置石英管式流动反应器,管式加热炉的型号为SKGL-1200C,反应器分为供样系统、反应系统和采集系统三部分。通过管式加热炉内PID自动温度控制系统控制和调节裂解温度。试验原料经过预热后,通入耐高温高压的石英管反应器,燃料的裂解反应发生在反应器内。反应器长410 mm,有效长度400 mm,厚度5 mm,内径7 mm。试验前以一定流量N吹扫反应管,排除管内多余空气,并采用N作为反应管内的氛围气。设置管式炉的升温速率10 ℃/min,达到稳定设定温度后开始供样,供样时间为15 min。

采用7890B-5977A GC-MS气相色谱质谱联用仪分析气相和液相裂解产物的摩尔分数,选用DB-1毛细血管柱(60 m×320 μm×1 μm)。气相色谱载气为氦气,恒定流量设定为1.5 mL/min,进样量1 mL。质谱采用全扫描方式扫描,扫描范围为33~280 amu。标准气和标准使用气采用纯度高于99.999%的He和N,TO-15 VOCs标准气体,浓度为1 μmol/mol的4-溴氟苯标准气。采用MX5微克天平测量固相裂解产物的质量。采用高分辨透射电子显微镜TEM测量固相裂解产物的形貌特征。

1—微量注射泵;2—预热管;3—管式加热炉;4—背压阀;5—过滤器;6—真空泵;7—苏玛罐;8—质量流量计。图1 试验装置示意

1.2 试验方案

试验中,选取国Ⅴ柴油和纯度为99.9%的分析甲醇,按照体积比例掺混,配制4种不同掺混比的混合燃料进行对比分析,甲醇掺混比例为0%,5%,10%,15%,分别记为M0,M5,M10,M15,混合燃料的理化特性见表1。甲醇-柴油混合燃料的低热值、氧质量分数和十六烷值可以根据经验公式进行计算。

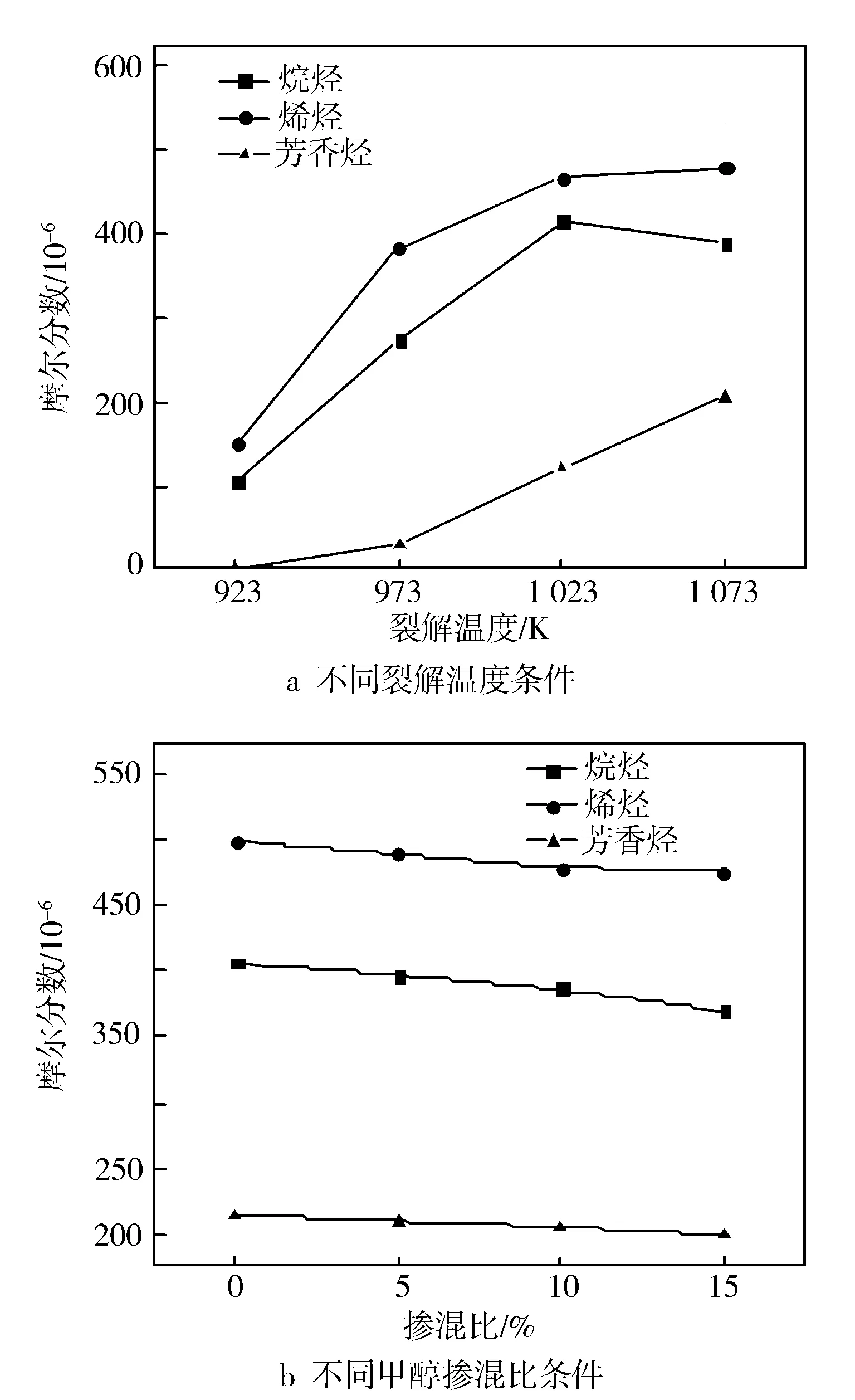

=+,

(1)

(2)

=+。

(3)

式中:,,分别表示混合燃料的低热值、氧质量分数、十六烷值;,表示柴油和甲醇的低热值;,表示柴油和甲醇的氧质量分数;,表示柴油和甲醇的十六烷值;,表示混合燃料中柴油和甲醇的体积百分比。

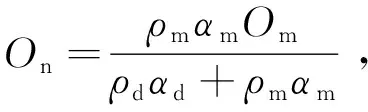

表1 混合燃料理化特性参数

以N作为保护气,混合燃料经过预热,与保护气混合后进入反应器内。在无O参与裂解的条件下,N流量为1 L/min,混合燃料流量为34.8 g/s,采集M10在裂解温度为923 K,973 K,1 023 K,1 073 K时生成的裂解产物,之后在裂解温度1 073 K条件下采集甲醇掺混比为0%,5%,10%,15%时生成的裂解产物,采集的裂解产物主要为烃类裂解产物及固相裂解产物,烃类产物包含烷烃、烯烃和芳香烃。

2 试验结果与分析

2.1 燃料裂解特性

2.1.1 烃类裂解产物

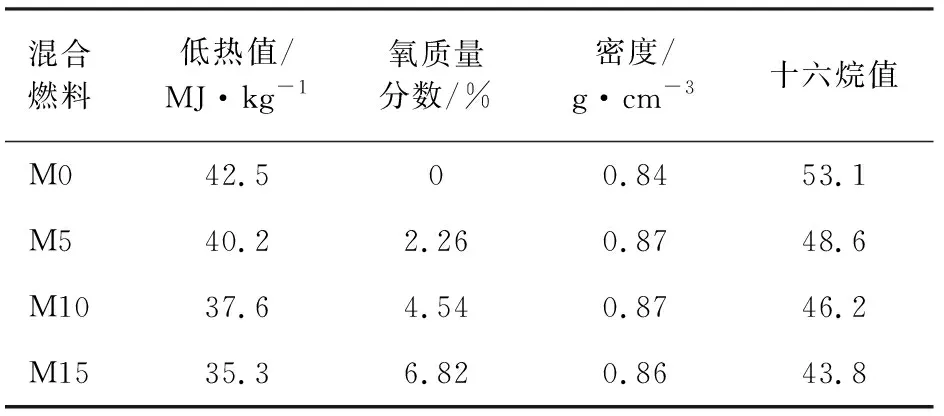

柴油是由多种烃类物质组成的混合物,在高温条件下,其裂解产物种类较多,其中烷烃、烯烃和芳香烃是形成固相裂解产物炭烟的重要前驱体。因此,对甲醇-柴油混合燃料裂解产生的烷烃、烯烃和芳香烃的摩尔分数进行分析。图2示出混合燃料裂解产物烷烃、烯烃和芳香烃摩尔分数随温度和甲醇掺混比的变化关系,其中,烷烃的摩尔分数选取甲烷、乙烷、丙烷、丁烷的摩尔分数总和,烯烃的摩尔分数选取乙烯、丙烯、丁二烯、丁烯的摩尔分数总和,芳香烃的摩尔分数选取苯、甲苯、苯乙烯、萘的摩尔分数总和。从图2可以看出,烯烃的摩尔分数大于烷烃,芳香烃的摩尔分数最小。由图2a可以看出,随着裂解温度升高,烃类产物的摩尔分数升高,说明高温促进了混合燃料的裂解。裂解温度高于973 K时,烷烃和烯烃的摩尔分数变化率降低,而芳香烃的摩尔分数变化率增加,可能是因为温度增加,烷烃继续发生断链、脱氢等裂解反应,生成低分子烷烃和烯烃,而烯烃经过环化脱氢等反应生成芳香烃,促进了芳香烃的生成。由图2b可以看出,随着甲醇掺混比增加,烃类物质摩尔分数降低。甲醇含氧,其掺混比增加,混合燃料中的氧含量增加,部分烃类物质发生氧化反应生成CO,说明氧含量增加会抑制混合燃料的裂解反应,从而抑制炭烟前驱体的生成。

图2 不同裂解条件下烃类物质的摩尔分数

2.1.2 固相裂解产物

甲醇-柴油混合燃料在某一试验条件下裂解产生的物质包含烃类和炭烟。基于裂解试验,采集了在不同裂解温度和甲醇掺混比下,甲醇-柴油混合燃料裂解生成的炭烟,计算了炭烟产率,具体计算方法如下:

。

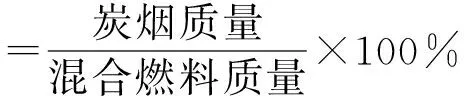

图3示出混合燃料裂解产生的炭烟随温度和甲醇掺混比的变化关系。由图3a可以看出,随着裂解温度的增加,炭烟产率逐渐增加,与裂解温度为923 K相比,裂解温度为973 K,1 023 K和1 073 K时,炭烟产率分别增加了1.7倍、5.1倍和11.6倍,可能是因为裂解温度升高促进了芳香烃的生成,芳香烃发生环化、聚合等反应生成炭烟。由图3b可以看出,随着甲醇掺混比的增加,炭烟产率逐渐降低,与裂解温度为923 K相比,裂解温度为973 K,1 023 K和1 073 K时,炭烟产率分别降低了6.6%,11.3%和22.5%,可能是因为甲醇掺混比增加,混合燃料含氧量增加,裂解过程中产生的含氧自由基增加,部分烃类物质被氧化,炭烟表面也会被氧化,使得炭烟产率降低。

图3 不同裂解条件下的炭烟产率

在不同裂解条件下,甲醇-柴油混合燃料裂解生成炭烟的形貌见图4和图5。从图4a中可以看出,当裂解温度为923 K时,甲醇-柴油裂解生成的固相产物的形貌呈片状结构,从图4b、图4c和图4d中可以看出,随着裂解温度的升高,固相产物逐渐变为由呈球状的基本碳粒子堆积而成,而基本碳粒子的堆积主要是受黏附力的影响,固相产物的形貌主要呈链状和团状结构。从图5可以看出,随着甲醇掺混比的增加,固相产物的形貌并未发生太大的改变,但对炭烟的粒径产生了影响。

图4 不同裂解温度下生成炭烟的TEM图

图5 不同甲醇掺混比下生成炭烟的TEM图

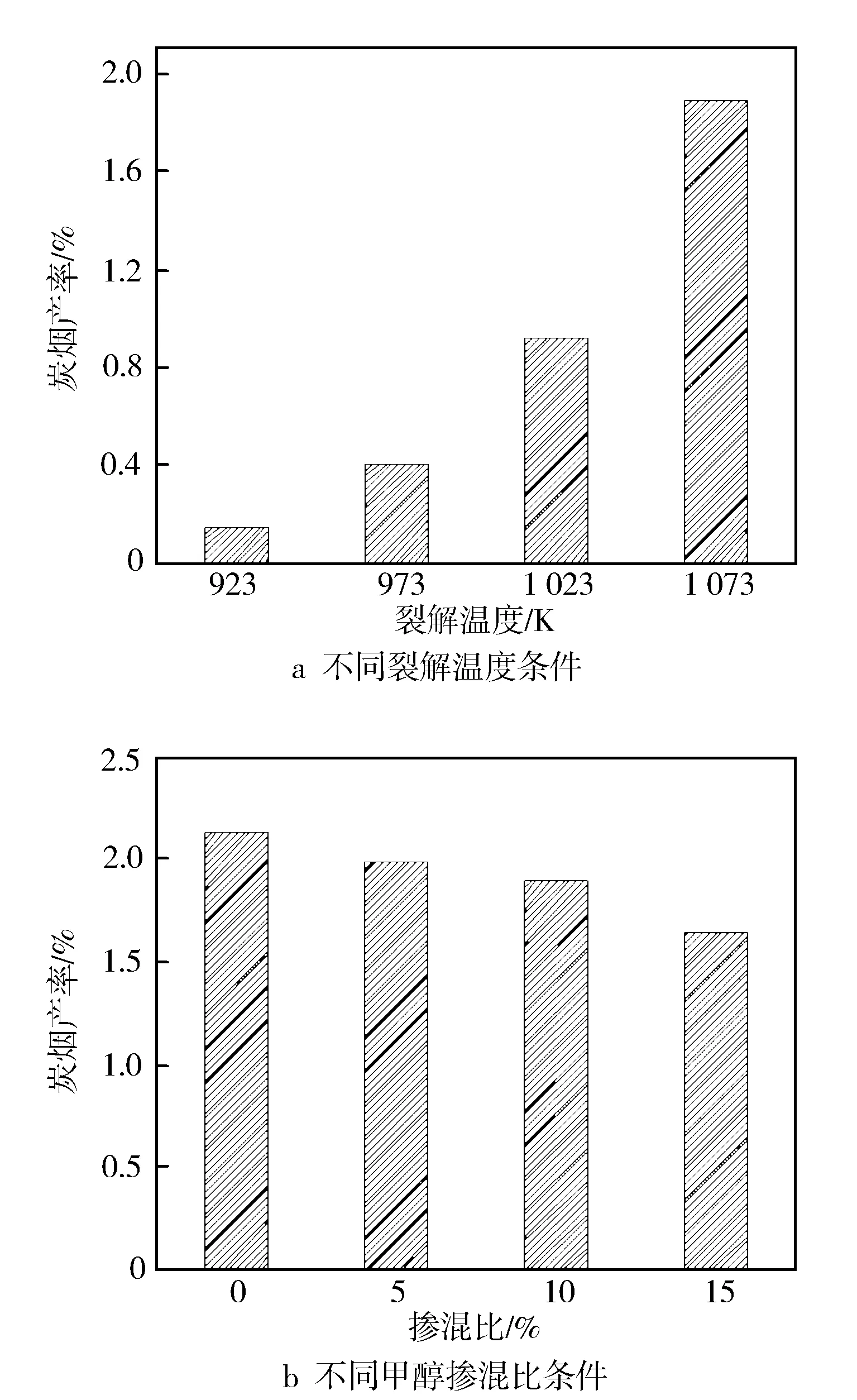

图6示出甲醇-柴油混合燃料在不同裂解条件下炭烟的平均粒径,平均粒径的计算是从TEM图中选取适当数量的球状碳粒子,采用Nano Measurer软件计算得出。在923 K时,固相产物的形貌呈片状结构,所以不计算此温度下炭烟的平均粒径。从图6a可以看出,在甲醇掺混比为10%,裂解温度为973 K,1 023 K,1 073 K时,炭烟的平均粒径分别为44.33 nm,38.27 nm,38.21 nm,随着裂解温度的增加,炭烟平均粒径降低。从图6b可以看出,在裂解温度为1 073 K,甲醇掺混比为0,5%,10%和15%时,炭烟的平均粒径分别为43.4 nm,42.08 nm,38.21 nm,35.56 nm,随着甲醇掺混比的增加,炭烟平均粒径降低,与甲醇掺混比为0时相比,甲醇掺混比为5%,10%和15%时,炭烟的粒径分别降低了约3%,12%,18.1%。可能是由于甲醇掺混比增加,混合燃料的含氧量增加,在同一裂解温度下,甲醇裂解生成的活性较高含氧自由基浓度增加,促进了炭烟表面的氧化反应,炭烟粒径减小。

图6 不同裂解条件下生成炭烟的平均粒径

2.2 影响因素分析

2.2.1 裂解温度

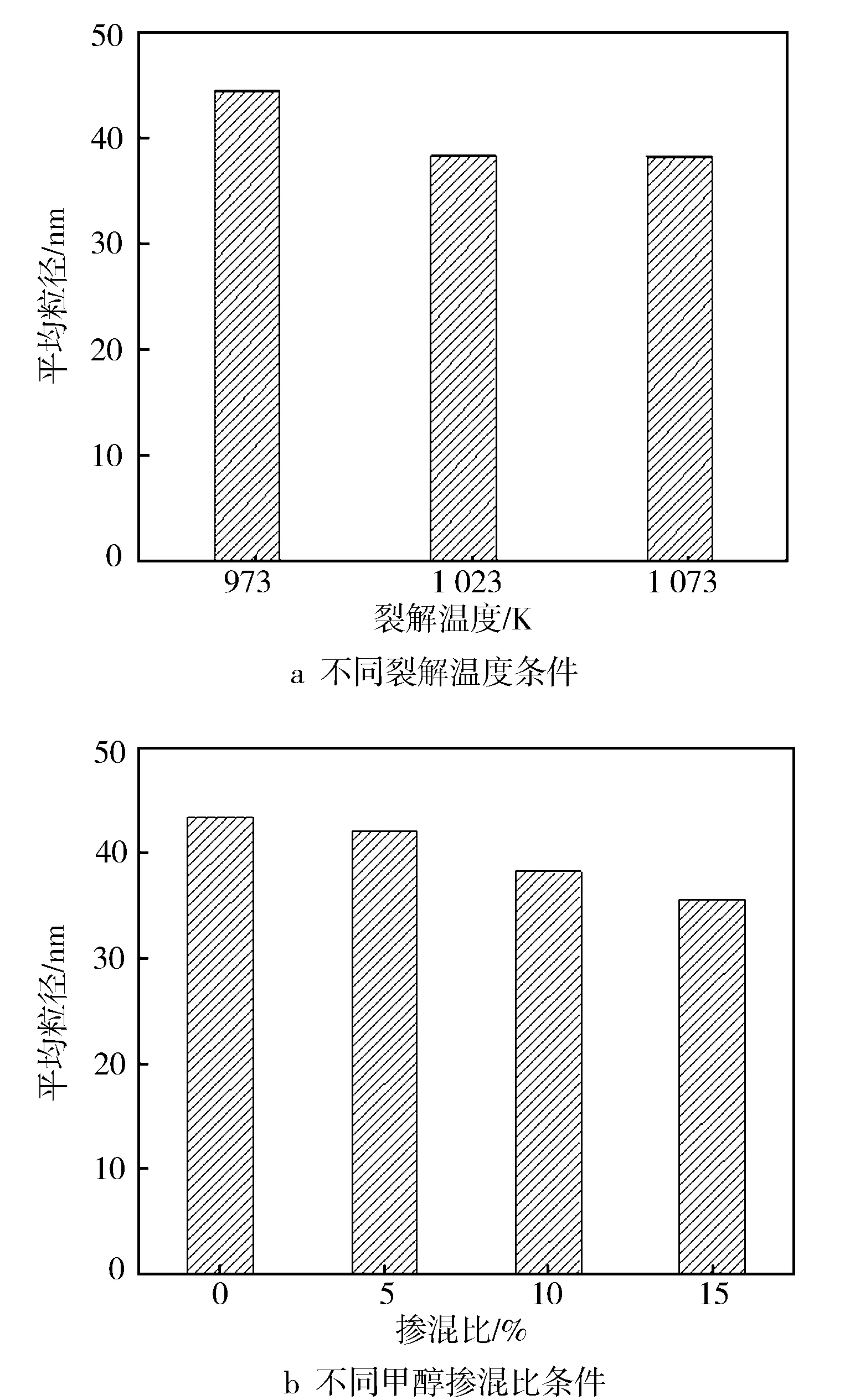

烷烃类和烯烃类物质是苯环形成的重要前驱体。苯环的生成路径之一可以概括为:乙烯的生成可以通过烷烃发生断裂、脱氢反应或烯烃发生加氢反应,乙烯发生脱氢反应生成乙烯基,乙烯基与丁二烯加成生成苯环响。选取了裂解试验中12种摩尔分数较高的烃类裂解产物进行研究,烷烃、烯烃和芳香烃各包含4种,主要分析裂解温度和甲醇掺混比对12种烃类裂解产物的影响。图7示出不同裂解温度下12种烃类裂解产物的摩尔分数。可以看出,同一裂解温度下,甲烷、乙烷、乙烯、丙烯的摩尔分数较高,丙烷、丁二烯、丁烷的摩尔分数较低。随着裂解温度从923 K增加至1 073 K,甲烷、乙烯、丙烯等多数裂解产物的摩尔分数呈上升趋势,而乙烷、丙烷、丁烷及丁烯、丁二烯的浓度降低。产物的摩尔分数增加,可能是因为温度增加,分子动能增加,分子之间发生碰撞的概率增大,促进了分子之间发生反应的速率。温度上升至1 073 K时,部分烃类裂解产物的摩尔分数降低,主要是因为其消耗速率大于生成速率,促进了芳香烃的生成,从而导致了炭烟产率增加。

图7 裂解温度对12种烃类物质的影响

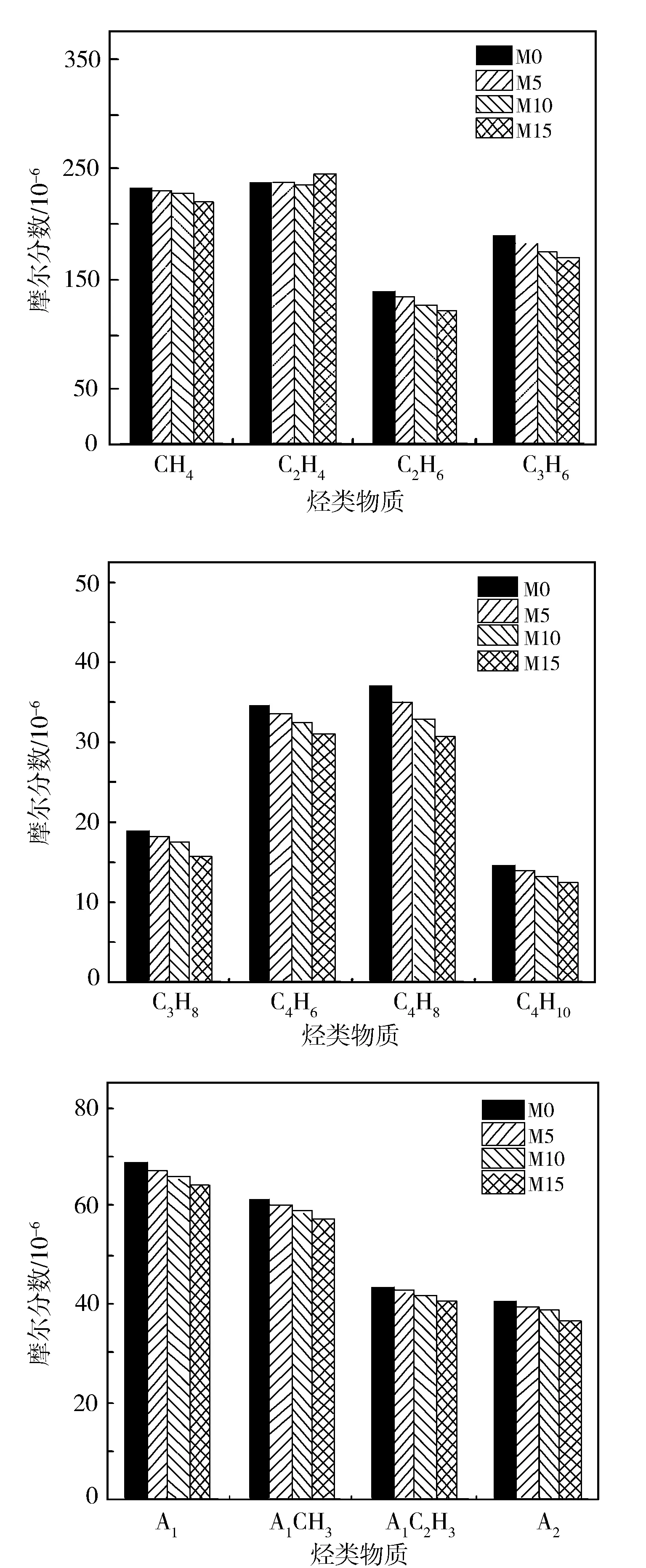

2.2.2 甲醇掺混比

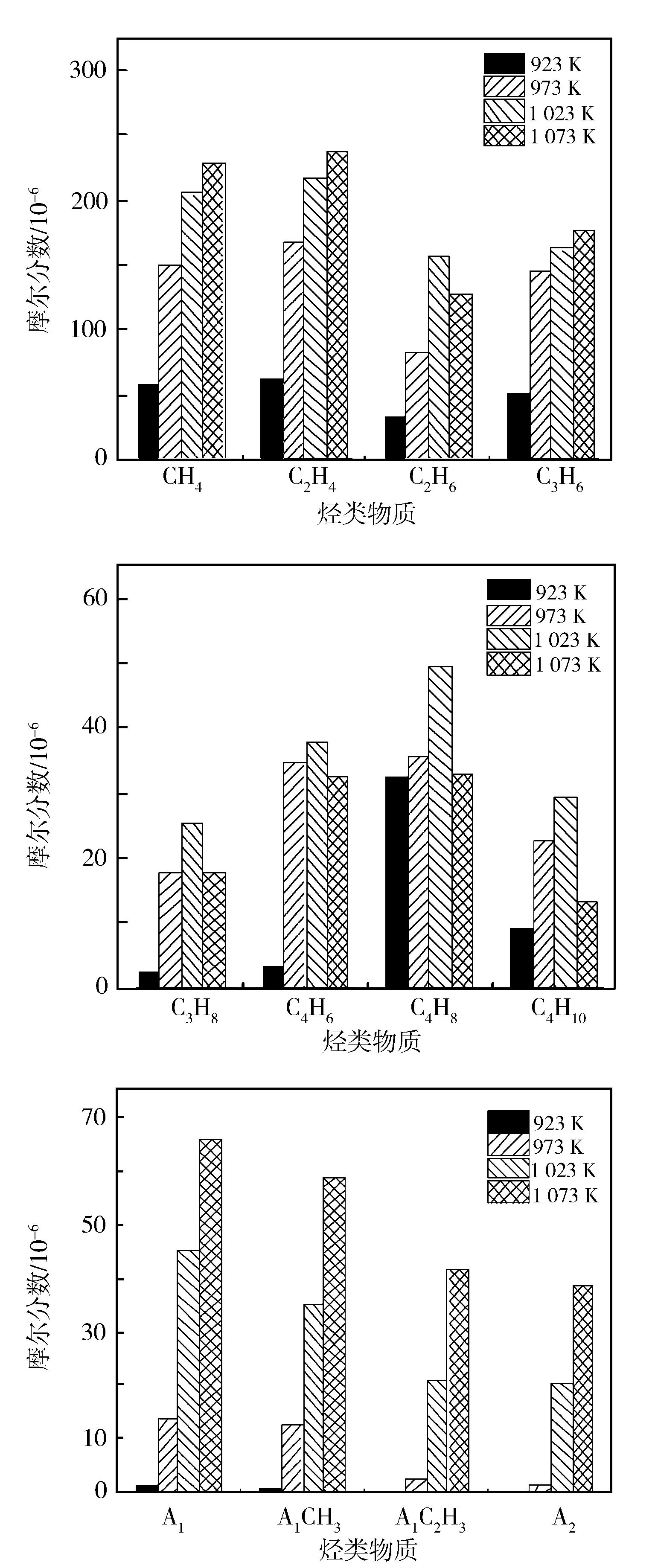

图8示出12种烃类裂解产物的摩尔分数随甲醇掺混比的变化规律。从图8可以看出,甲烷、乙烷、乙烯、丙烯的摩尔分数较高,丙烷、丁二烯、丁烷的摩尔分数较低。随着乙醇掺混比从0增加至15%,甲烷、乙烷、丙烯、丙烷等烃类裂解产物摩尔分数呈下降趋势,而乙烯的摩尔分数增加。混合燃料芳香烃类裂解产物的摩尔分数降低,可能是因为裂解温度为1 073 K时,随着甲醇掺混比增加,混合燃料裂解生成的氢氧自由基OH、过氧化氢自由基HO及氢基H含量增加,加速了苯与OH,OH,H自由基之间的氧化反应,苯的消耗速率增加,含氧自由基OH,OH与烯烃和烷烃发生氧化反应,苯的生成速率降低,因此多环芳香烃的浓度降低。

图8 掺混比对12种烃类物质的影响

3 结论

a) 甲醇-柴油混合燃料裂解产生的烯烃摩尔分数大于烷烃,芳香烃的摩尔分数最小;

b) 随着裂解温度增加,甲醇-柴油混合燃料裂解产生的气相和液相烃类物质摩尔分数增加,裂解温度高于973 K时,烷烃和烯烃的摩尔分数变化率降低,芳香烃的摩尔分数增加;裂解温度升高至1 073 K时,乙烷、丙烷等正构烷烃及丁烷、丁二烯、丁烯等正烯烃的摩尔分数降低;

c) 随着甲醇掺混比增加,甲醇-柴油混合燃料裂解产生的气相和液相烃类物质摩尔分数降低,乙醇掺混比从0增加至15%,12种裂解产物中的多数摩尔分数呈下降趋势,乙烯的浓度增加;

d) 随着裂解温度的增加,甲醇-柴油混合燃料裂解产生的炭烟逐渐增加,平均粒径降低;甲醇掺混比增加,炭烟产率和平均粒径逐渐降低。