基于阿特金森循环的电动汽车增程器开发

武欣,赵凯绅,齐国海,翟磊,孙备,李倩倩,张勇

(1.黄河交通学院,河南 焦作 454000;2.瑞庆汽车发动机技术有限公司,河南 焦作 454000;3.焦作大学,河南 焦作 454000)

增程式电动车应用于乘用车、物流车等车型,其获取电能的方式,一方面来自动力蓄电池的储能,另一方面来自发动机对燃油能量的转换。当动力电池能量不够充足时,发动机被唤醒,通过驱动发电机对动力蓄电池组补充电能,实现边发电边行驶,当充放电的能量达到平衡时,车辆的续航里程将取决于剩余油量。

现阶段,增程式电动车常用的发动机仍然为传统的奥托循环发动机,具有较小的膨胀比和相对较低的机械压缩比。传统的奥托循环发动机更偏向于直驱型式的传统内燃机车辆,发动机可以获得更高的充量,从而具有更高的升功率、升扭矩特性。而运用在增程式电动车辆时,奥托循环发动机相对运行工况点较少。在部分负荷工况下,传统汽油机存在泵气损失大、燃油经济性差等缺点,作为增程器,发动机工作范围相对较窄,难以满足发电经济性的需求。而阿特金森循环汽油机在部分负荷工况下具有更好的燃油发电经济性。

文献[1]提出了针对串联混动开发的恒功率控制策略,文献[2]提出三工控点的开发策略,文献[3]提出了增程器最佳燃油经济性工作特性的匹配方法,明确每一输出到母线的等功率线对应的最佳燃油耗、发动机输出扭矩和转速,以此作为一般增程器匹配的通则。

增程器作为准恒定工况动力机械,可进一步发掘其提高燃油经济性能的潜力。当发动机采用高膨胀比设计时,发动机经济性具有全新的特点,发动机热效率在经济区能提升到39%,尽管最大扭矩发生了明显的降低。在串联混动型式下,发动机与车轮机械连接解耦,并可以通过优化控制增程器开关机时刻,减少增程器运行时间,通过高效运行的合理规划管理,进一步降低燃油消耗率和排放水平。在这种应用场景下,发动机输出特性只需要满足最优化热效率的性能目标,就可以满足大多数增程器的技术要求,发动机开发以热效率优化为主要开发方向,不追求最高功率和最大扭矩,并保证燃油经济性和排放性能的平衡。

从目前技术趋势来看,采用阿特金森循环实现高膨胀比的发动机更符合增程器发动机所需求的技术特点,用于匹配串联混动形式的电动车辆可得到较好的性能。

1 主要技术特征

1.1 主要结构形式

目标机型开发基于某直列4缸自然吸气发动机,缸径72 mm,行程80 mm,总排量1.303 L。阿特金森循环进气凸轮升程径比1.25,滚流比2.8,压缩比13.6,进气凸轮包角170°。基础机型最低燃油消耗率为245.3 g/(kW·h),热效率约34%。

1.2 缸盖和缸体

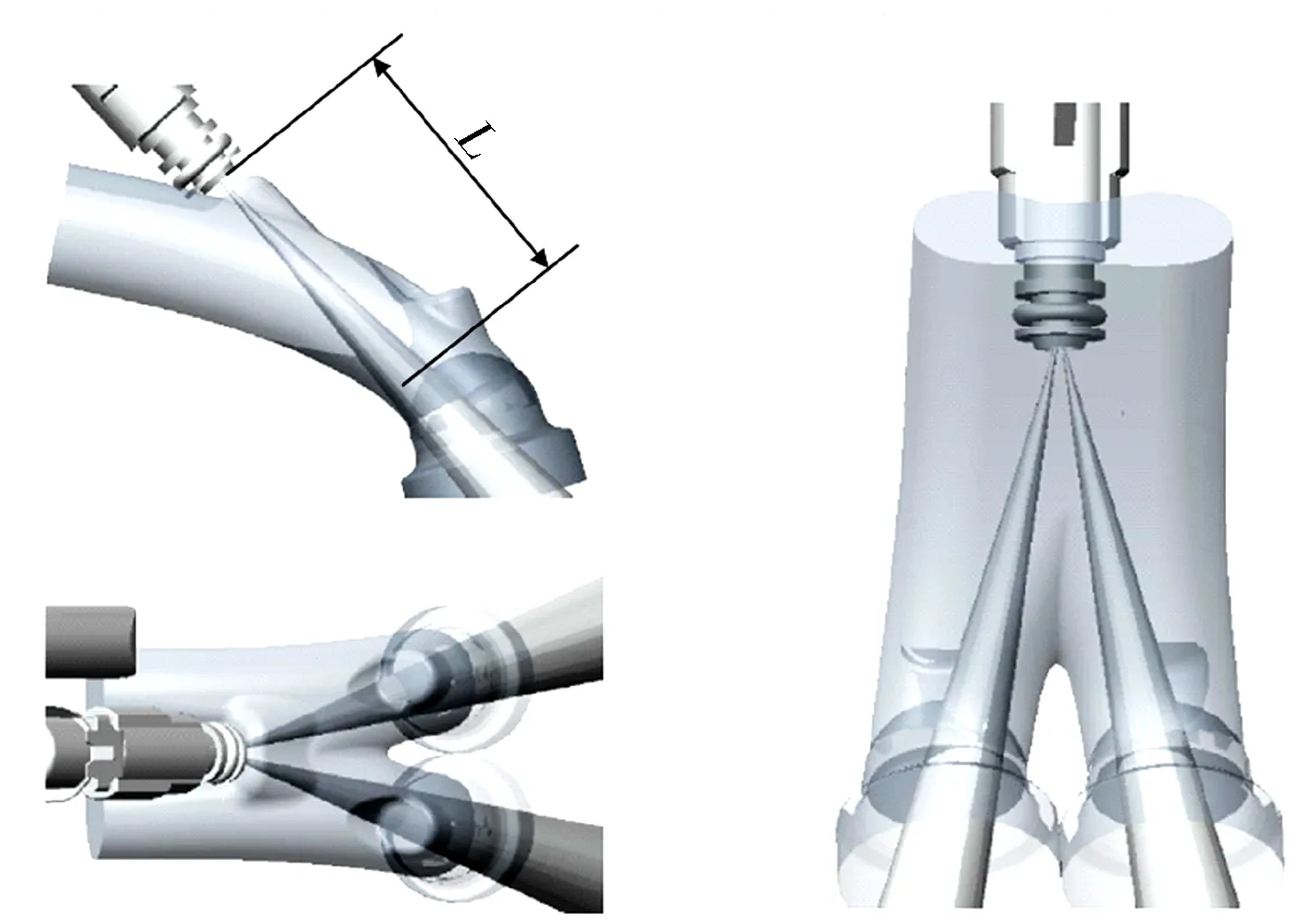

考虑到阿特金森循环的技术特点,对缸盖原有气道进行了升级,在原有设计基础上使滚流比和流量系数再次平衡,选取偏向于高滚流的进气道设计形式。原有喷油器的油束喷射方向存在较大喷射干涉问题,为改进排放性能和起动性能,对喷油器安装位置进行重新优化设计(见图1),校核油束自由飞行距离使之超过65 mm。

图1 低压喷射油束校核

缸体仍然采用原机结构。与传统发动机相比,增程器的工况受到策略性控制,会有较高的起动-停机频次。为提高发动机排放性能、降低油耗,则需要加快暖机速度。同时考虑到增程器常见工作区域分布在最佳经济区间,在原有基础上略缩小缸体水套容积,以减少传热损失。图2示出增程器缸体水套最终CFD校核的流速分布。

图2 缸体水套CFD校核

考虑到增程器工作时发动机与车速的关系解耦,存在低速高负荷的工作情况,缸盖部分热负荷比常规发动机高,因此还需对缸盖水套进行校核,加大进出水管口径,使缸盖水套冷却水的总体流量适度加大。缩小缸体水套容积、加大缸盖进出口径后校核结果显示,在整体流量为135 L/min的情况下,总体压损控制在47.5 kPa,各缸流动均匀性及传热系数基本一致。

1.3 降低机械摩擦

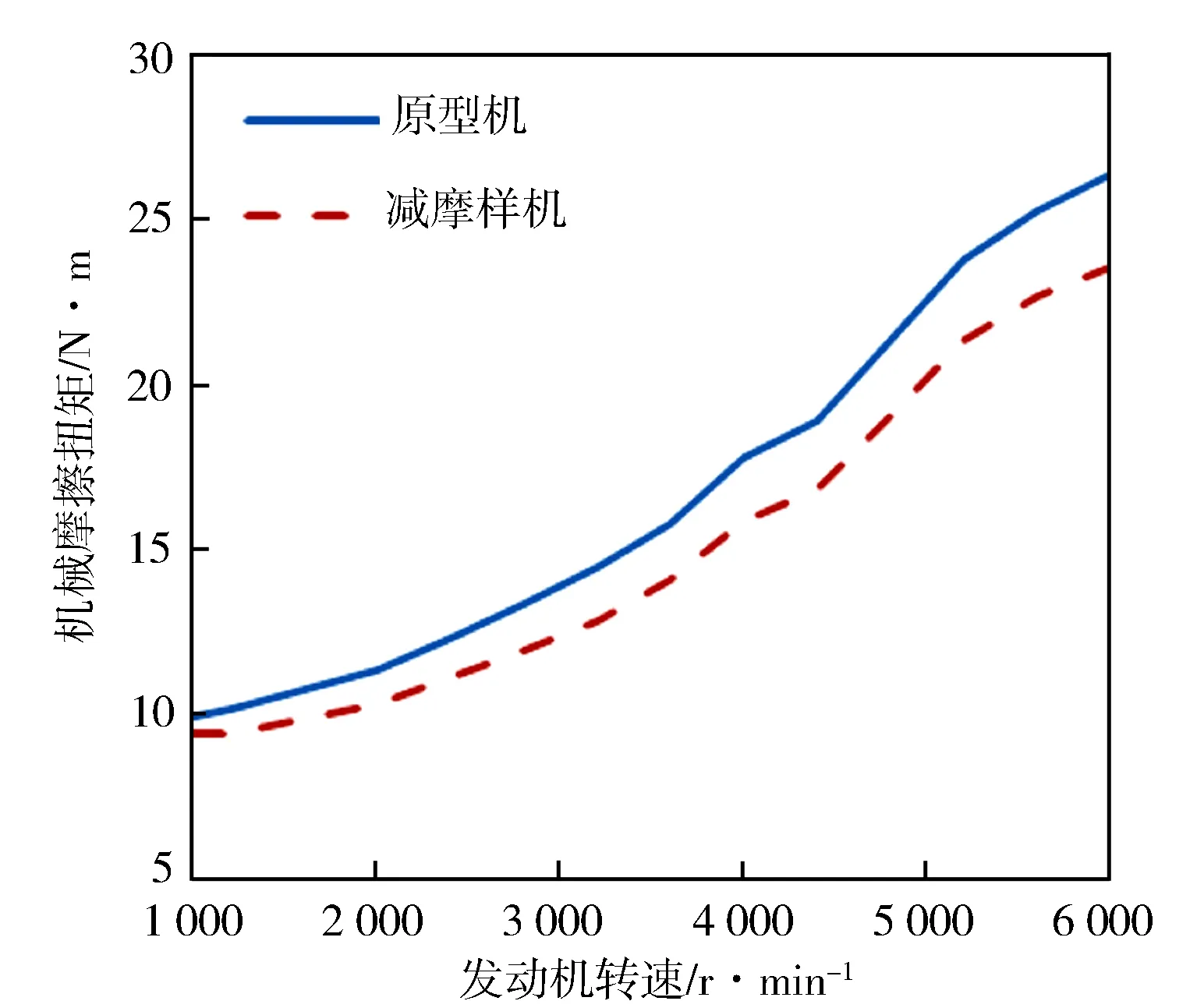

降低增程器机械摩擦损耗有利于提高燃油经济性,机械摩擦损耗主要涉及到活塞及轴颈的摩擦损耗。对于曲柄连杆机构,主要考虑提高机械效率、降低机械摩擦功损失。对活塞采用低弹力活塞环,并对第一气环外圆增设PVD涂层,对活塞裙部增设储油减摩涂层,对副推力侧采用非对称结构,降低该部分的接触面积。轴瓦采用了降摩擦树脂涂层,并减小轴瓦的有效支承宽度。 图3示出原型机和减摩阻样机在同样试验边界下、不同转速点的摩擦扭矩。

图3 减摩设计前后摩擦扭矩对比

增程器的电机部分采用无轴承结构,因此完全消除掉了机械功损耗,有利于整体效率提升。

1.4 压缩/膨胀比设计

采用阿特金森循环后,由于进气充量相对原型机奥托循环降低,因此在设计开发中通过进一步提高膨胀比来提高燃料做功热效率。为保证压缩终了的压缩压力,开发参数为充量压缩比10.1,膨胀比14.1,有效工作容积1.173 L,活塞膨胀行程比压缩行程增加22 mm。

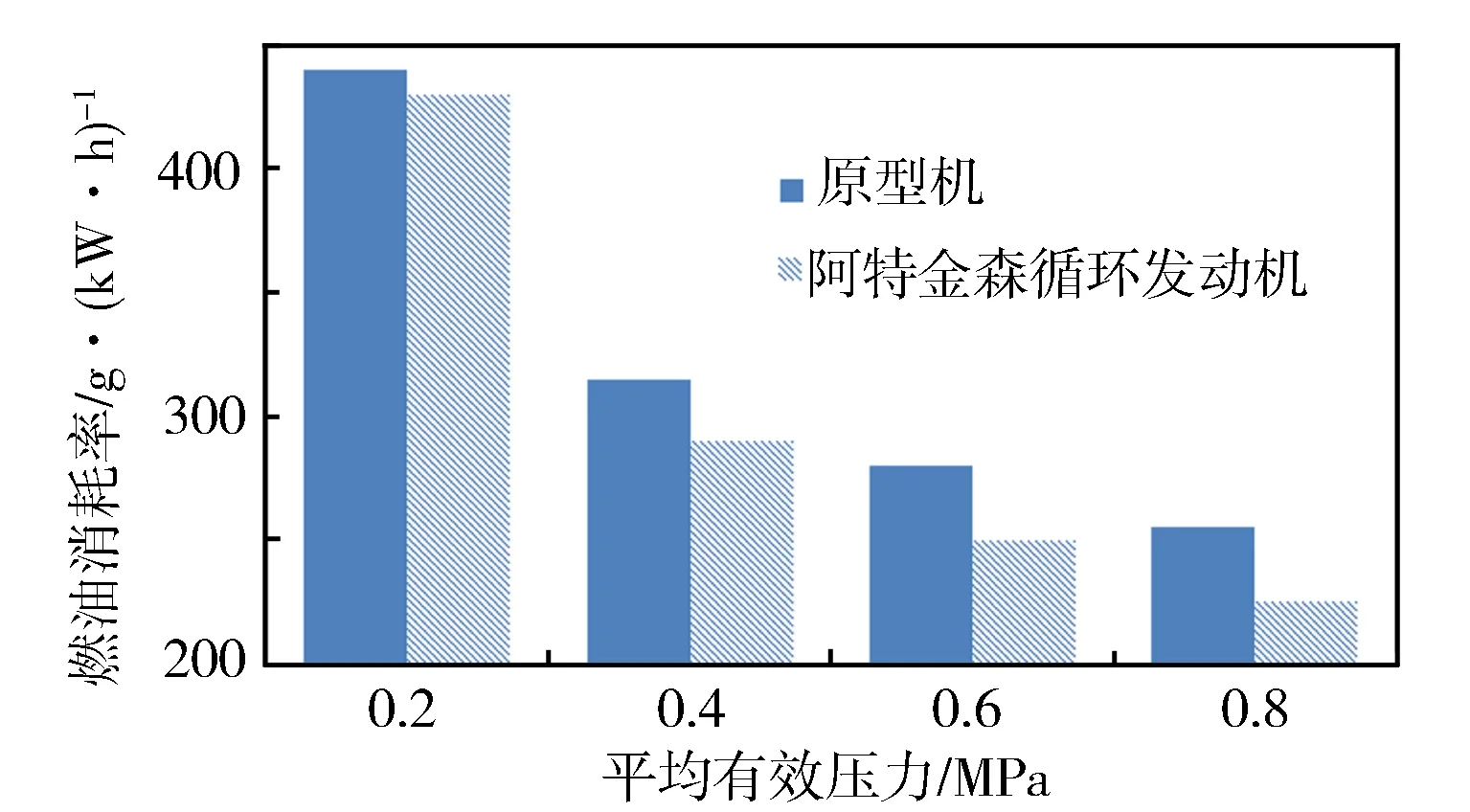

图4示出奥托循环的原型机和采用阿特金森循环的试验样机的燃油消耗率对比。由图4可知,采用阿特金森循环后,发动机的燃油消耗率在中高负荷区域有了明显改善,在不追求高扭矩动力性输出的情况下,热效率达到39%。

图4 阿特金森循环下的燃油消耗率

1.5 配气与正时

基于原型机的配气机构进行面向阿特金森循环的设计改造。保留原有双顶置凸轮轴结构,以及机械挺柱设计。考虑到增程器的工作范围较窄,配气仍采用固定相位式设计,以降低发动机成本。

为在增程器常用的运行工况下实现阿特金森循环,对进气门、排气门的包角和升程进行了重新设计。原型发动机采用的是奥托循环,进气门包角为200°,升程为7.25 mm,排气门包角为206°,升程为7.1 mm。提高发动机膨胀比后,发动机单冲程、节气门全开情况下进气量下降10%。

经优化,进气门包角提高到236°,排气门包角缩减到165°。图5示出奥托循环和阿特金森循环的进排气凸轮升程和相位比较。阿特金森循环采用进气门晚关策略,当活塞开始上行时仍保持进气门开启,推出一部分混合气;由于进气量减少,排气量也随之下降,此时采用排气门提前关闭策略,同时,避免较大气门重叠角造成的混合气扫气、混合气能量浪费以及排放尾气中存在过量未燃气体等问题。排气门提前关闭还可以在缸内保留一部分已燃气体,降低下一冲程新鲜混合气充量,等效于提高膨胀比,并可以降低燃烧温度,因此对提高发动机的经济性和原排性能均具有益处。

图5 阿特金斯循环和奥托循环的进排气门升程对比

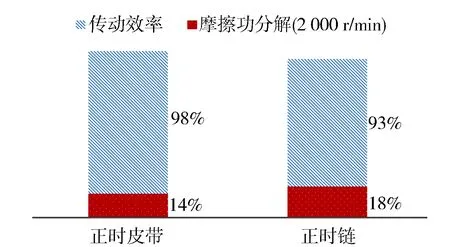

在曲轴-凸轮轴正时传动方面,增程器发动机选用了正时皮带方案,并将正时皮带方案和同平台的正时链发动机摩擦功进行了比较,结果见图6。在同等转速和驱动负载下,相比较正时链,正时皮带传动具有降低摩擦损耗的优势,避免了链传动的张紧轨道摩擦,以及齿廓间因高接触应力带来的动载荷损耗。

图6 不同正时传动型式的摩擦功对比

1.6 发电机

采用永磁同步交流电机作为增程器的发电机单元。增程器发电机主要参数见表1。这种电机工作效率高,发电机转子为永磁体励磁,结构较为简单,无需造成励磁损耗,提高了电机发电效率和发电功率密度。且转子磁场单元中不存在电枢电阻损耗和无功电流,不会发热,因而电机具有较好的温升特性。

表1 增程器发电机主要参数

永磁同步交流电机可以实现很好的功率-体积-效率之间的平衡,可实现小体积大功率,在混合动力汽车的动力单元领域得到了广泛的应用。增程器作为燃料石化能源转换为电能的转换中枢,应充分利用这种电机特性的优势,实现小体积轻量化、高转换效率的开发目标。

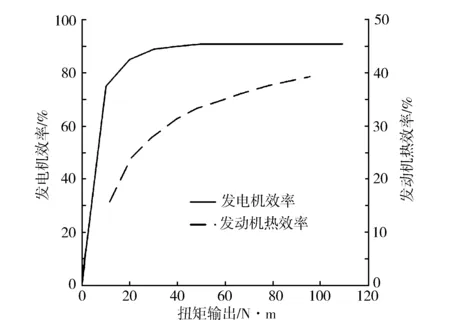

在额定功率和电压下,增程器电机在发电模式下运行,电机高效工作区(效率不低于95%)应覆盖发动机常用的工作转速区间,包括1 500~3 500 r/min的中高负荷区域,其中,发电机转矩覆盖60~120 N·m的动力输出范围,如图7所示电机发电效率MAP。电机发电高效区与发动机高热效率区应相匹配,发动机和发电机耦合运行,从而得到最佳的增程器发电经济性。

图7 发电工况电机效率MAP图

增程器的经济性开发应基于发动机的经济特性区间与发电机的高效工作区间相匹配,在选择经济工况方面,至少应存在一个转速-扭矩相同的工况点,能同时满足发动机最低燃油消耗率和发电机的高效率,开发定工况增程器则考虑基于该最优工况点作为额定发电输出工况点。本研究中增程器的发动机曲轴与发电机转子为刚性连接,其传动比为1,因此效率特性方面采用相同转速-负荷下的输出作为工作点绘制曲线,结果见图8。同时,对于增程器的功率跟随特性,则应选择发动机和发电机MAP上连续区域的耦合区域,确定耦合区域中每一个独立的工况点为不同转速下负荷特性曲线上的最高效率工况点。因此,增程器功率跟随工况的每一转速点上,发动机燃油消耗率最低,发电机的发电效率最高,或能较为平衡地兼顾发动机热效率和发电机发电效率的耦合最优。

图8 增程器某转速下负荷-效率特性

本研究中增程器发电机的最高发电效率为95.6%,通过控制器进行AC-DC直流调理,机械能转换电能的效率超过93%,配合发动机39%热效率,其燃油发电经济性最高可以略超3 (kW·h)/L,具有商业实用性。

2 性能开发

2.1 发动机性能标定

发动机的性能开发需要覆盖整个增程器运行工况MAP的数据,以增程器主要运行工况为优化边界。

发动机采用RON92燃油进行测试,油耗MAP中,最低燃油消耗率达到213 g/(kW·h),实测燃油低热值为42.8 MJ/kg,发动机最佳热效率达到39%。对应的发动机工作转速为2 250~2 800 r/min。

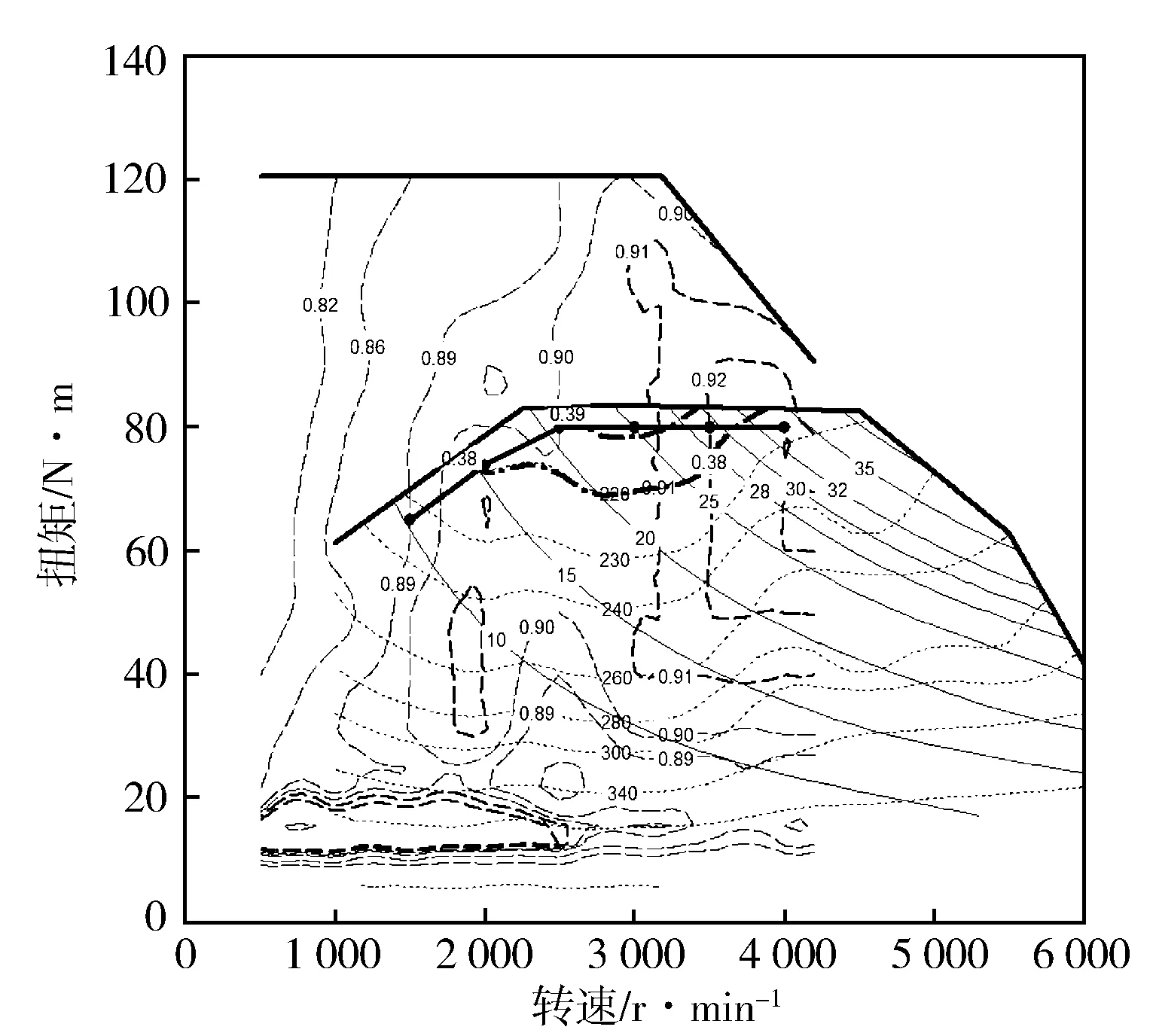

如图9,将发电机的效率MAP和发动机的燃油消耗率MAP相耦合匹配,在2 500~3 500 r/min转速区间,输出扭矩70~82 N·m范围中,发动机热效率可以达到0.38~0.39,发电效率达到0.90~0.92。该区域可以达到综合燃油发电经济性的最佳状态,且额定功率点也落入该工况区域,可以满足增程器开发的定型匹配。

图9 增程器经济性MAP匹配图

为使增程器工作在发动机和发电机最高效率的耦合区域,结合功率等高线作为选点边界,当发动机和发电机同时在最高热效率和发电效率区间工作,可以实现不同功率输出下最佳的燃油发电经济性。

为满足车辆复杂工况,开发发动机增程器产品时应使发电功率范围尽量能宽泛。经匹配,发电输出功率范围为10~33 kW,选择1 500~4 000 r/min作为主要运行工况,结果见图9。增程器与传统燃油车工况具有较大差异,动力输出主要依据车辆控制器对缺口功率的需求,而非传统发动机的扭矩需求。同时,多个工况点有助于使增程器离散的工况连续化,提高增程器NVH性能。

2.2 增程器发电经济性

对增程器进行发电经济性试验,通过电功率分析仪、油耗仪来实测发电油耗经济性数据。为考察增程器发电工况电流特性,对不同转速-功率下发电电流进行考察,通过对转速及负荷的矩阵化运行标定,获得增程器全工况下的万有特性数据。在整个运行工况的发电电流MAP(见图10)中,母线最大电流达到105.7 A。该MAP可用于GCU功率模块校核,以及母线最小线径的校核。

图10 增程器扫点实测发电电流MAP

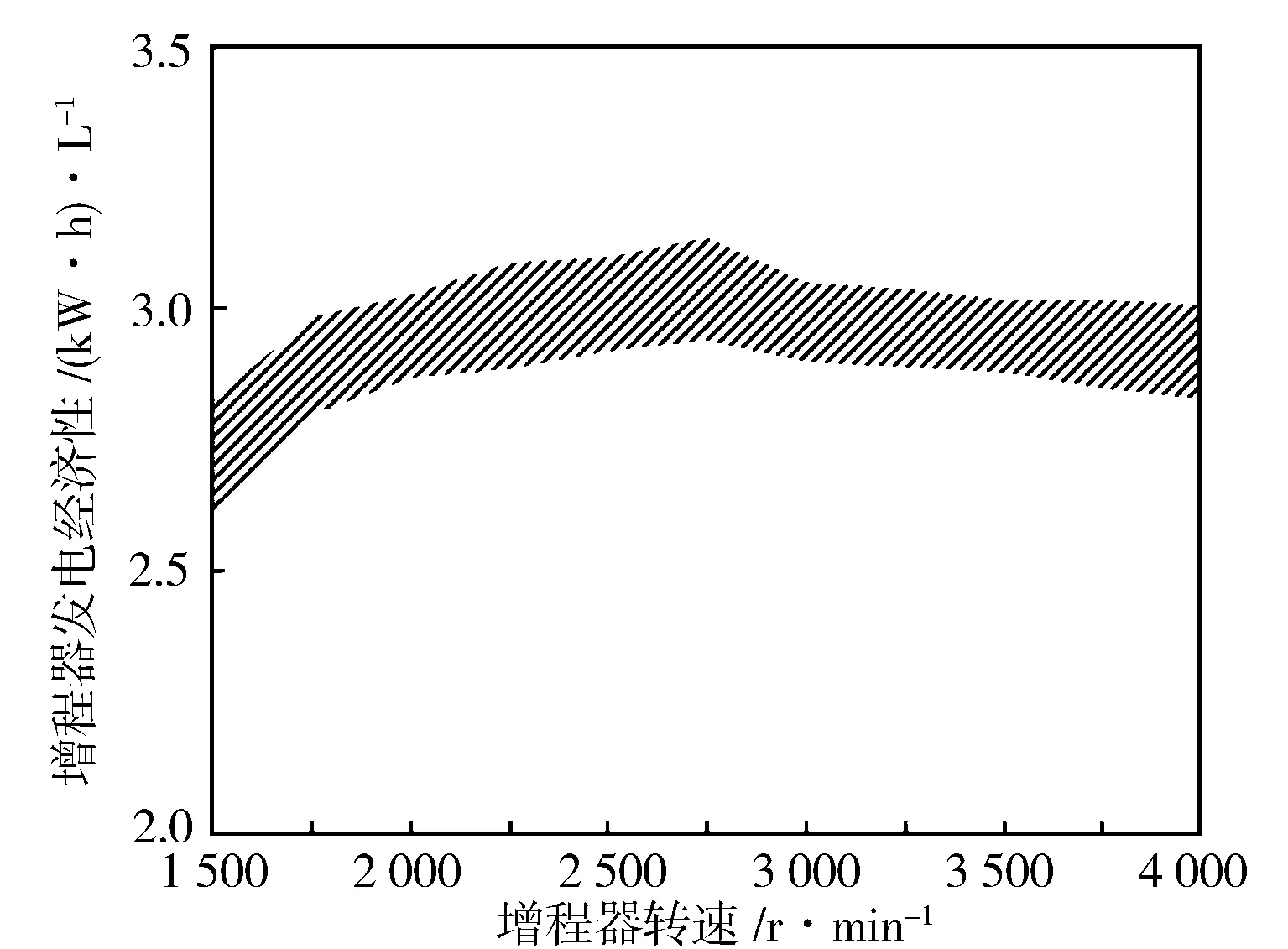

根据发电经济性、输出电功率性能和NVH最优原则,选取增程器工作的最优工况点。匹配后(如图11),增程器工况可以覆盖转速1 500~4 000 r/min区间,发电经济性在2.6~3.14 (kW·h)/L范围,最佳经济转速范围为2 250~2 800 r/min,与发动机最佳热效率工况基本一致,最经济的工况点为3.14 (kW·h)/L@2 750 r/min。

图11 增程器发电经济性

2.3 车辆燃油经济性

为考察所开发增程器在搭载车辆运行时的燃油经济性,本研究采用增程式车辆(形式为串联混动)与传统燃油车辆进行横向经济性比较。该平台车辆整备质量为1.7 t,考察两种车辆在不同车速下的等速燃油经济性。其中,串联混动增程式车辆采用功率平衡方式运行,即动力电池包所存储电能不应在运行中发生消耗或充储。两种车型的行驶阻力等效相同,两种车型所搭载发动机型式、排量、动力经济性一致。燃油车变速器各挡位速比和主减速比为量产车型匹配后状态。增程式串联混动车的发电机效率和IGBT传输效率损失均计入最终的车辆燃油经济性。

从图12可以看出,在增程式串联混动车可以采用功率平衡方式运行的车速区间内(即65~110 km/h),增程式车辆的百公里燃油经济性在不同车速段优于传统纯燃油车,降低0%~10%,随着车速降低,这种优势更加明显。当车速低于功率平衡的临界车速后,增程器所发出的剩余功率将充入动力蓄电池中。因不满足功率平衡,图上不再给出等速经济性。从图中可知,搭载阿特金森循环发动机增程器的车辆在城市低速工况纯燃油模式下经济性全面优于传统燃油发动机车辆。再考虑到动力电池包能量的贡献,串联混动增程式车辆,尤其是本研究所述整备质量为1.7 t左右的物流车辆,具有满足综合油耗第五阶段及以上国家标准的潜力。

图12 增程式串联混动车与传统燃油车等速燃油经济性对比

2.4 增程续航性能

由于串联混动增程式车辆的发动机与车轮行驶系统在机械传动方面完全解耦,不同车速下车辆轮速与发动机转速不再关联,因此这种形式的增程器动力总成在车辆集成方面更加灵活,同一款发动机增程器可以用于整备质量相差很大的车型。

选取3款典型纯电驱动车型,进行增程化续航性能分析。车辆参数配置见表2。

表2 3种典型车型主要参数

分析采用同一边界准则:

a) 采用功率平衡方法进行行驶经济性测算,即应保证车辆行驶前后动力电池的SOC值相差不超过±0.5%,代表运行前后没有燃油能量存入电池包,也没有电池包能量介入到车辆行驶的能量消耗中;

b) 假定不同车辆搭载相同容量的燃油箱和相同参数的供油系统,代表来自燃油部分的能量具有相同水平;

c) 在评价车辆续航里程方面,仅考虑能量来自纯燃油的续航能力,动力电池的能量不参与续航里程的贡献;

d) 为便于横向比较,主要考虑等速平直路面的续航里程。

3种典型车型搭载本研究所述增程器在燃油模式下运行。动力性方面,该功率级别的增程器对轻型车的覆盖面较广,能够覆盖质量为1.5~3.5 t乘用车和商用车的动力需求。图13和图14分别展示了燃油消耗和等速续航能力的比较。由于车型阻力特性不同,最高车速随车辆质量的增加而减小,最高车速均可超过100 km/h。续航方面,随着车速的升高,续航能力下降。按30 L燃油量计算,小型乘用车可以在高速工况下(车速120 km/h)最低续航400 km,而按照经济车速运行(80 km/h),燃油续航里程理论可达到700~800 km;轻型商用车在经济车速下(65~90 km/h)也能达到最低400 km的纯燃油续航能力。

图13 3种车型平直路面经济性对比

图14 3种车型平直路面燃油模式续航里程对比

3 结束语

通过对某4缸自然吸气汽油机进行改造,以阿特金森循环方式工作,提高做功循环中的膨胀比,最高热效率较原有奥托循环方式提高了5%,最佳燃油发电经济性达到3.14 (kW·h)/L,可作为纯电新能源车型的第二能源转换供应装置,相对传统燃油车具有更理想的燃油经济性;同时实现车辆机械功率-电功率-机械功率解耦的机械传动方式,能广泛适应多种不同的车型动力匹配,提供一种低成本、高效便捷的新能源混动车辆动力匹配开发方案。