矿用防爆柴油机瞬态工况特性及参数优化

魏肖, 鲍久圣, 谭飞, 袁晓明, 阴妍, 张磊

(1.中国矿业大学 机电工程学院, 江苏 徐州 221116; 2.中国煤炭科工集团太原研究院有限公司, 山西 太原 030006)

0 引言

防爆柴油机以功率大、适用性强、机动性强、运输效率高等优点[1],成为目前应用广泛的井下辅助运输设备动力装置之一[2]。与稳态工况相比,瞬态工况下防爆柴油机性能会出现明显的劣化[3-7],防爆柴油机的油耗、烟度及CO排放急剧升高,并伴随转矩迟滞等现象,而造成防爆柴油机瞬态工况性能劣变的主要原因是供气量延迟导致缸内燃烧恶化、油耗和排放增加[8]。现有防爆柴油机是在地面柴油机的基础上,按照相关标准[9]进行进排气防爆改造研制而成,进气系统和排气系统加装防爆阻火器是改造的关键。相较于地面道路,煤矿井下工况更加复杂,防爆柴油机经常处于启停、加减速等瞬态工况,而防爆阻火器的加装导致柴油机进排气严重受阻[10-12],瞬态工况下进排气系统迟滞加重,瞬态工况特性恶化严重。因此,深入研究防爆柴油机瞬态工况特性对解决防爆柴油机性能恶化问题具有积极意义。本文通过建立矿用防爆柴油机稳态仿真模型和瞬态仿真模型,对矿用防爆柴油机在恒转矩变转速和恒转速变转矩2种典型瞬态工况下的动力和排放性能进行仿真分析,并对喷油提前角和防爆阻火器栅栏数量进行优化。

1 防爆柴油机稳态仿真模型

1.1 模型建立

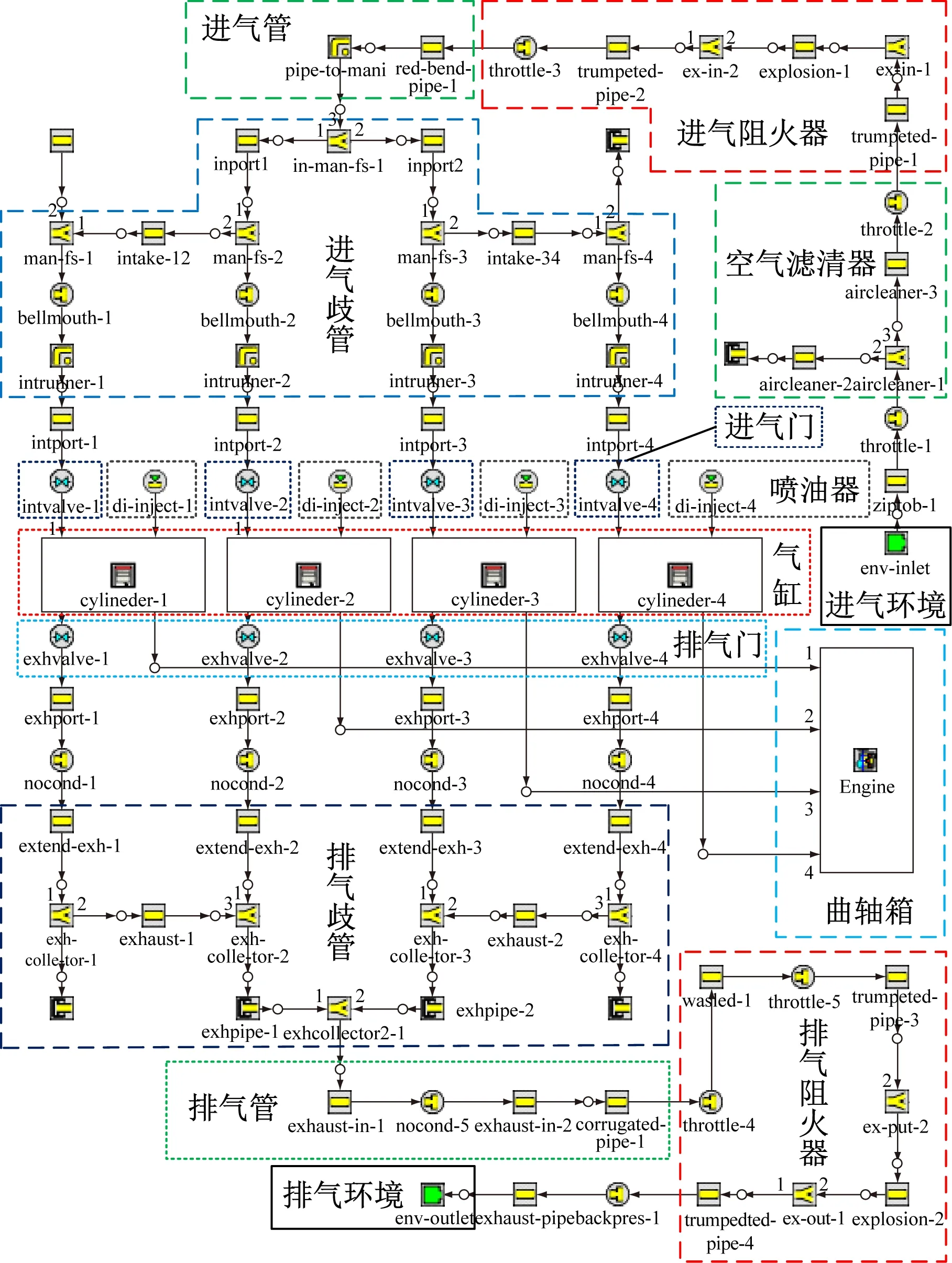

本文以YCD4J22T-100型4缸自吸柴油机(基本技术参数见表1)为样机进行防爆改造。根据防爆改造前柴油机基本技术参数(表1),利用发动机模拟软件GT-POWER建立防爆改造前柴油机稳态仿真模型,在此基础上增加进排气防爆阻火器模型。防爆改造后柴油机稳态仿真模型主要包括进排气系统、气缸、曲轴箱系统、喷油器及进排气防爆阻火器,如图1所示。

表1 防爆改造前柴油机基本技术参数Table 1 Basic technical parameters of diesel engine before explosion-proof transformation

图1 防爆柴油机稳态仿真模型Fig.1 Steady state simulation model of explosion- proof diesel engine

1.2 模型验证

通过防爆柴油机测控平台[13]进行台架试验,得到柴油机燃油消耗率,并计算柴油机单循环喷油量:

(1)

式中:Be为柴油机燃油消耗率台架试验值,g/(kW·h);Ne为柴油机功率,kW;δ为喷油量修正系数,取值范围为1.10~1.14;i为柴油机气缸数;n为柴油机转速,r/min。

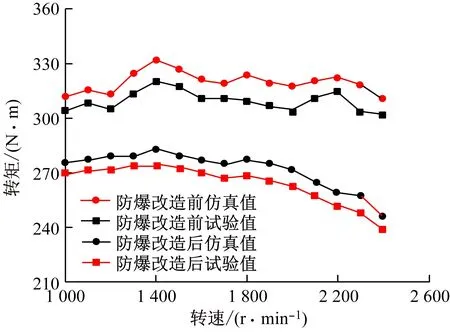

将单循环喷油量的值赋给防爆改造前后柴油机稳态仿真模型,通过仿真计算获取柴油机防爆改造前后转矩、功率等仿真值,并与台架试验获得的试验值进行对比,如图2所示。可看出最大误差均在5%以内,说明防爆柴油机稳态仿真模型及其相关参数设置较合理。

(a) 转矩

(b) 功率

2 防爆柴油机瞬态仿真模型

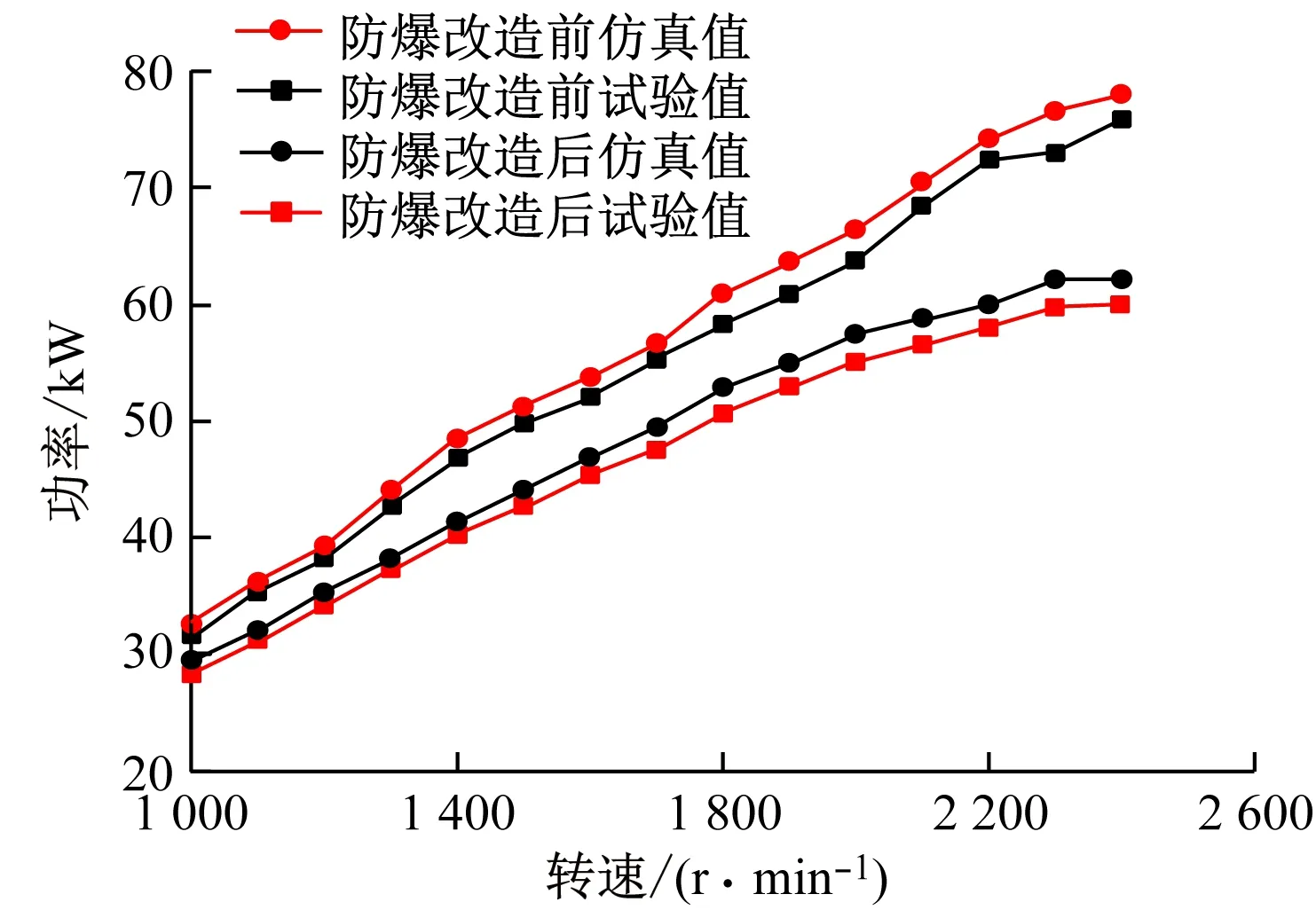

恒转速变转矩工况和恒转矩变转速工况是2种典型的瞬态工况,启停、加减速等复杂的瞬变过程从微观上均可由这2种工况组合而成[14]。为实现防爆柴油机瞬态工况的仿真控制,利用Simulink建立防爆柴油机瞬态工况控制模型,并与防爆柴油机稳态仿真模型耦合形成防爆柴油机瞬态仿真模型。

2.1 模型建立

防爆柴油机瞬态仿真模型如图3所示。曲轴箱系统可实现柴油机曲轴转矩的模拟与输出;防爆柴油机瞬态工况控制模型可对曲轴箱系统输出的转矩和转速进行采集,并利用测功机模块对转矩进行PID控制;测功机模块通过测功机转矩调节器接收防爆柴油机瞬态工况控制模型发出的信号,调整测功机载荷[15]。

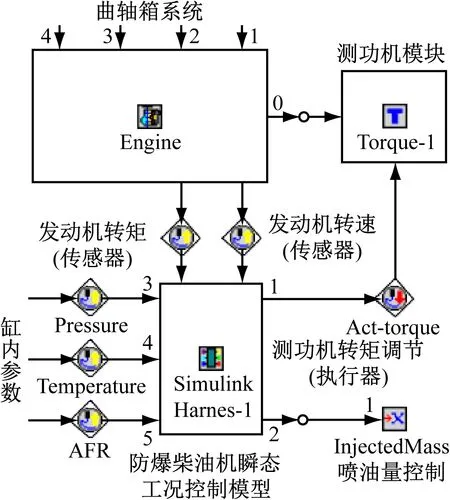

防爆柴油机瞬态工况控制模型如图4所示。通过MS开关进行恒转矩变转速/恒转速变转矩控制模式切换。恒转矩变转速控制将测功机的转矩保持在目标值,调节油门开度即可调节柴油机转速;恒转速变转矩控制是根据柴油机当前转速与目标转速之间差值,通过PID控制测功机的输出转矩与柴油机转矩保持一致,调节油门开度即可调节柴油机转矩并保持转速不变[16]。

图3 防爆柴油机瞬态仿真模型Fig.3 Transient simulation model of explosion- proof diesel engine

图4 防爆柴油机瞬态工况控制模型Fig.4 Transient condition control model of explosion- proof diesel engine

2.2 模型验证

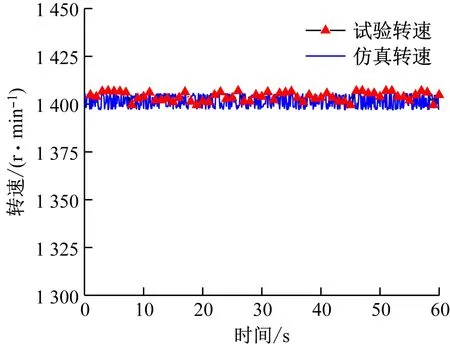

为验证防爆柴油机瞬态仿真模型模拟的准确性,以恒转速变转矩工况为例进行试验验证。首先,柴油机以1 400 r/min的恒定转速持续运行5 s,之后开始转矩变化过程,在15 s内防爆柴油机油门开度从50%增长到90%并保持20 s,接着在15 s内油门开度从90%降到50%。防爆柴油机仿真值与试验值对比如图5所示。可看出整个过程中柴油机转速保持在1 400 r/min左右,波动不大;在油门开度变化过程中,转矩仿真值与试验值最大误差在5%以内,且转矩变化趋势基本与实际工况变化趋势相符,说明防爆柴油机瞬态仿真模型具有较高的瞬态响应速度,精准度较高。

3 防爆柴油机瞬态工况特性分析

3.1 防爆柴油机恒转速变转矩瞬态工况特性

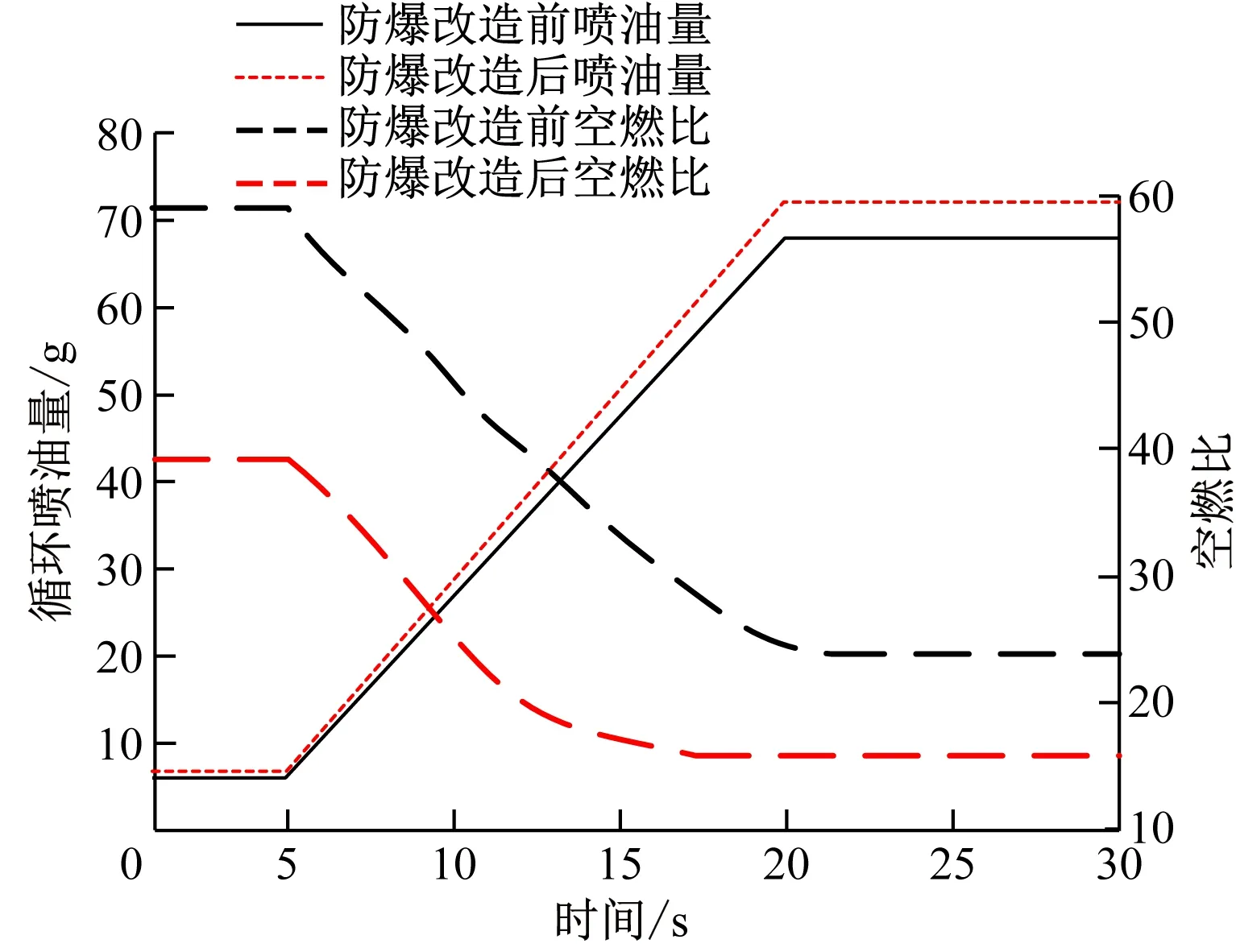

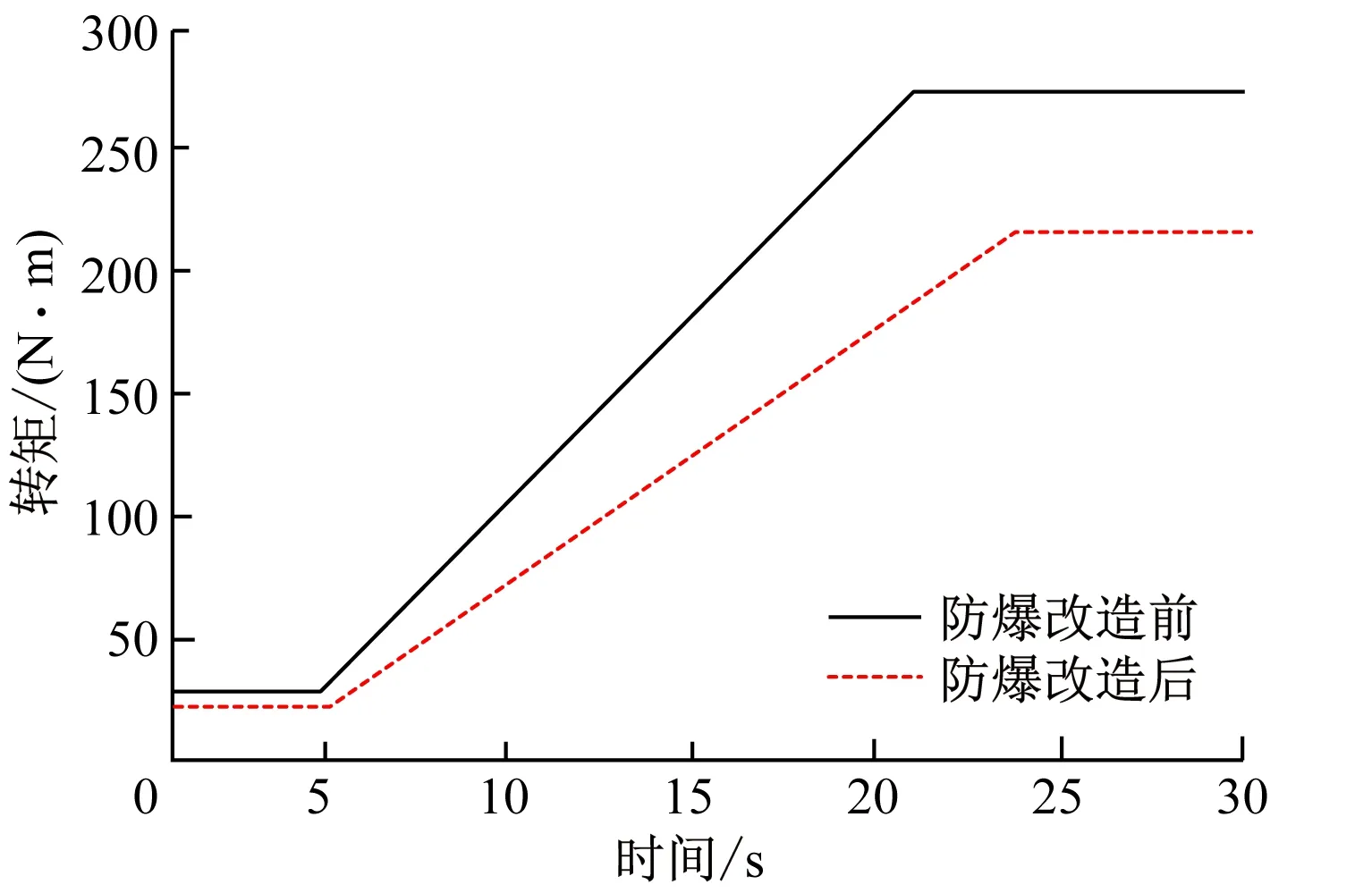

设置防爆柴油机转速为2 400 r/min,转矩变化范围为该转速下最大转矩的10%~90%,转矩变化时间分别为5,15 s。

(a) 转速

(b) 转矩

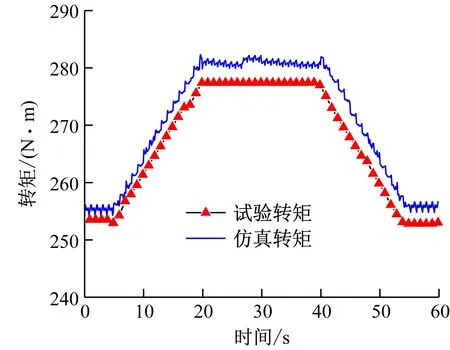

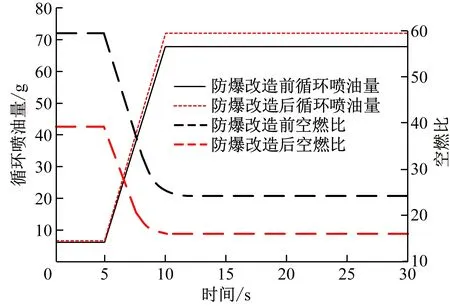

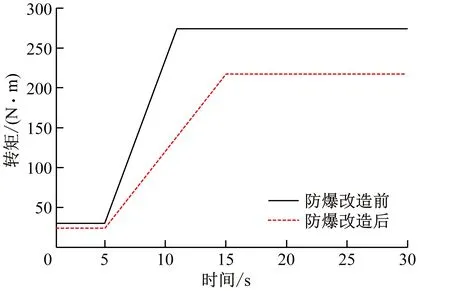

防爆改造前后柴油机瞬态工况下各参数变化曲线如图6和图7所示。可看出防爆改造后柴油机空燃比会有一定程度的下降,主要是因为加装进气防爆阻火器后进气量减小,加装排气防爆阻火器后排气受阻,缸内残余废气量增加,导致空燃比下降,同时循环喷油量的增加,也会导致空燃比下降;在柴油机转矩变化过程中,相比防爆改造前,防爆改造后柴油机空燃比下降更快,主要原因是加装进排气防爆阻火器导致柴油机进排气系统迟滞加重,无法与不断增长的循环喷油量匹配;在转矩随时间升高阶段,当循环喷油量达到稳定状态后的2 s左右,转矩才能达到稳定状态,存在转矩迟滞现象,该现象产生的原因主要是燃烧室内存在温度迟滞效应[17]和进排气系统存在响应延迟;转矩变化时间为15 s时,循环喷油量达到稳定状态后的1 s左右,转矩就达到稳定状态,说明在同一转速下,转矩升高越快,迟滞效应越严重。

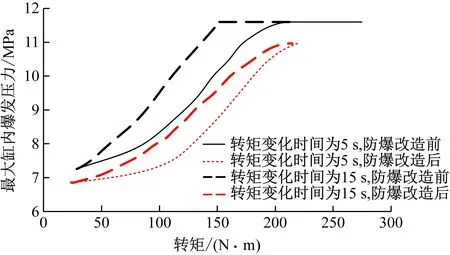

防爆改造前后柴油机缸内最大爆发压力变化曲线如图8所示。从整体趋势来看,在转速一定的情况下,随着转矩升高,柴油机缸内最大爆发压力升高;相同转速与转矩下,防爆改造后柴油机缸内最大爆发压力比防爆改造前的低;防爆改造后柴油机转矩变化时间为15 s时,转矩为152 N·m后缸内最大爆发压力就基本保持在11.5 MPa不变,而转矩变化时间为5 s时,转矩增至213 N·m后缸内最大爆发压力才基本保持在11.5 MPa左右,这主要是加装进排气防爆阻火器后进排气系统迟滞造成的。

(a) 循环喷油量与空燃比

(b) 转矩

(a) 循环喷油量与空燃比

(b) 转矩

图8 防爆改造前后柴油机缸内最大爆发压力变化曲线Fig.8 Variation curves of the maximum burst pressure in diesel engine cylinder before and after explosion- proof transformation

3.2 防爆柴油机恒转矩变转速瞬态工况特性

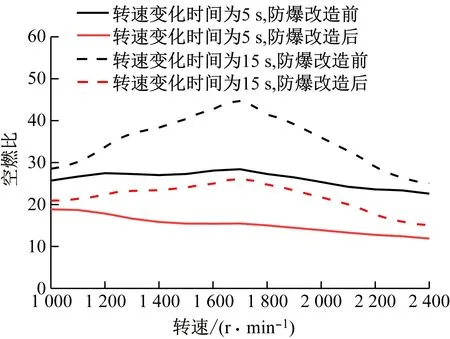

设置转矩分别为120,240 N·m,转速为1 000~2 400 r/min,转速变化时间分别为5,15 s。

防爆改造前后柴油机空燃比变化曲线如图9所示。从整体来看,柴油机空燃比随着转速升高而下降,加装进排气防爆阻火器后空燃比随着转速升高而下降更多;转速变化时间为15 s时的空燃比比转速变化时间为5 s时的大;在转矩为240 N·m的恒转矩变转速过程中,空燃比较120 N·m恒转矩时下降很多,主要是由循环喷油量增加造成的,说明小负荷增转速过程对空燃比的影响较小。

(a) 转矩为120 N·m

(b) 转矩为240 N·m

4 防爆柴油机参数优化

防爆改造后柴油机特性会有所改变,因此需要对防爆柴油机部分参数进行重新设定。喷油提前角对防爆柴油机性能影响很大:喷油提前角过小,会使柴油机油耗增加,排温升高,噪声增大,甚至可能烧毁机件;喷油提前角过大,会使柴油机动力下降,可靠性降低。进排气防爆阻火器的栅栏数量也会对防爆柴油机产生较大影响:栅栏数量过少,起不到防爆效果;栅栏数量过多,会使防爆柴油机进排气阻力增大,缸内燃烧恶化,动力性能下降,排放性能变差。

4.1 喷油提前角优化

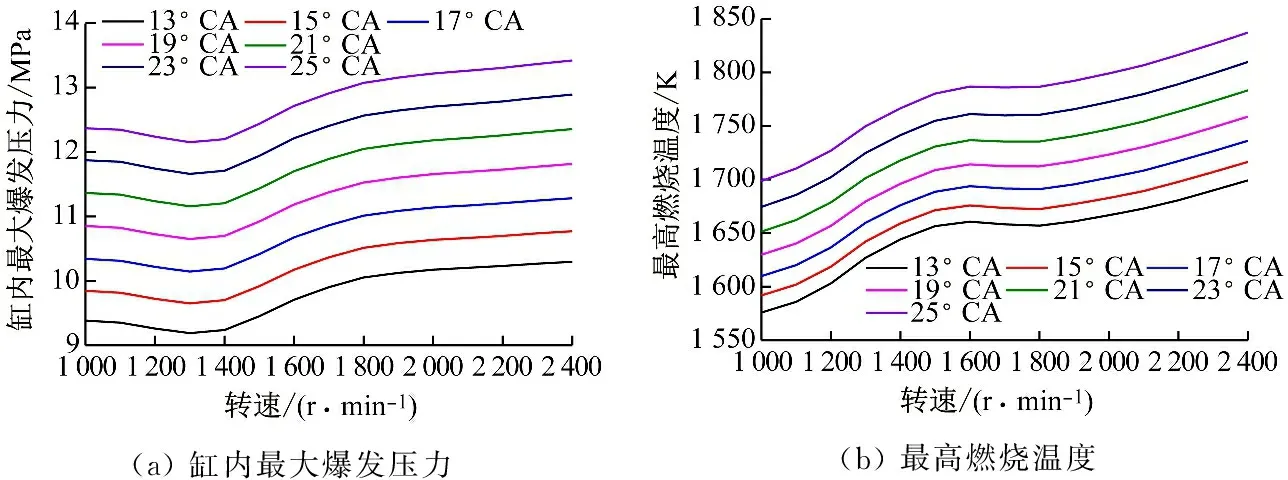

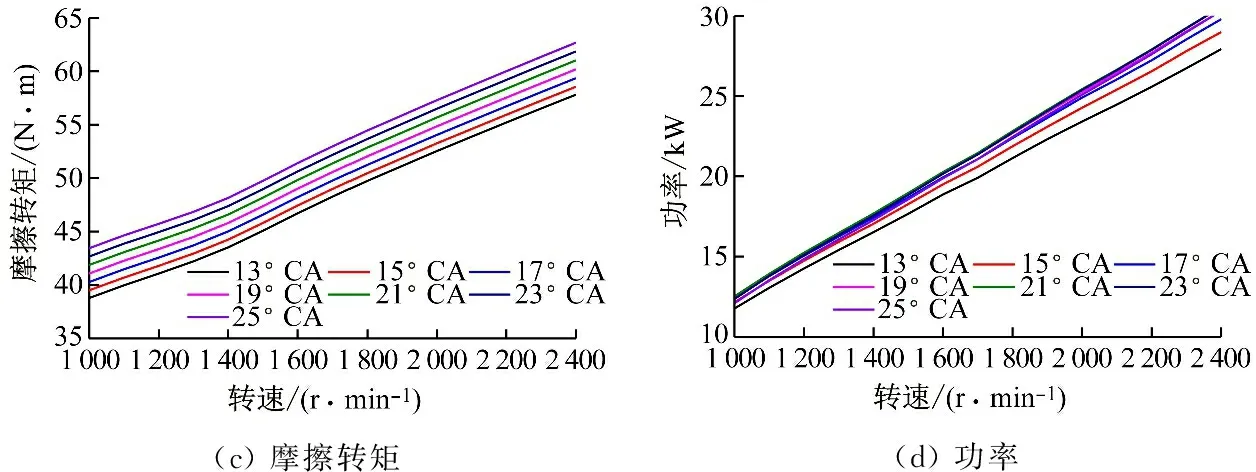

防爆改造前柴油机喷油提前角为15°CA,仿真设置防爆改造后柴油机喷油提前角为13~25°CA,取值间隔2°CA。以转速变化时间为15 s、转矩为120 N·m的恒转矩变转速工况为例,研究喷油提前角对加装进排气防爆阻火器后的防爆柴油机主要参数的影响,结果如图10所示。

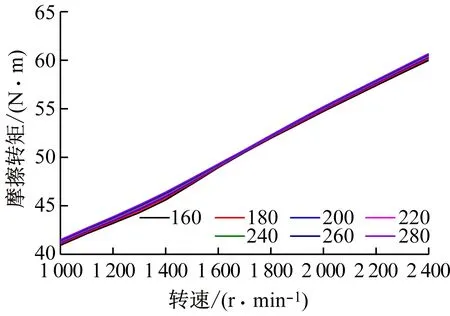

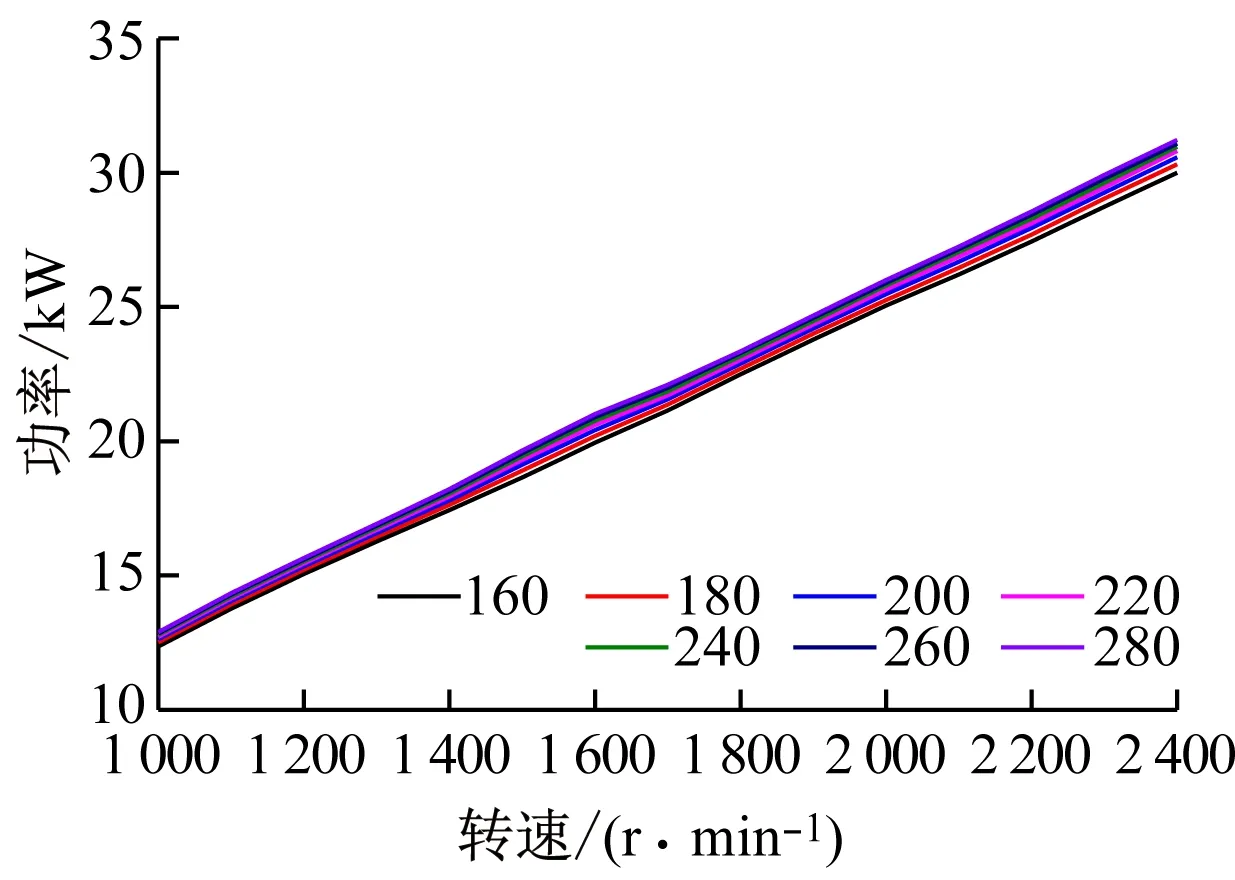

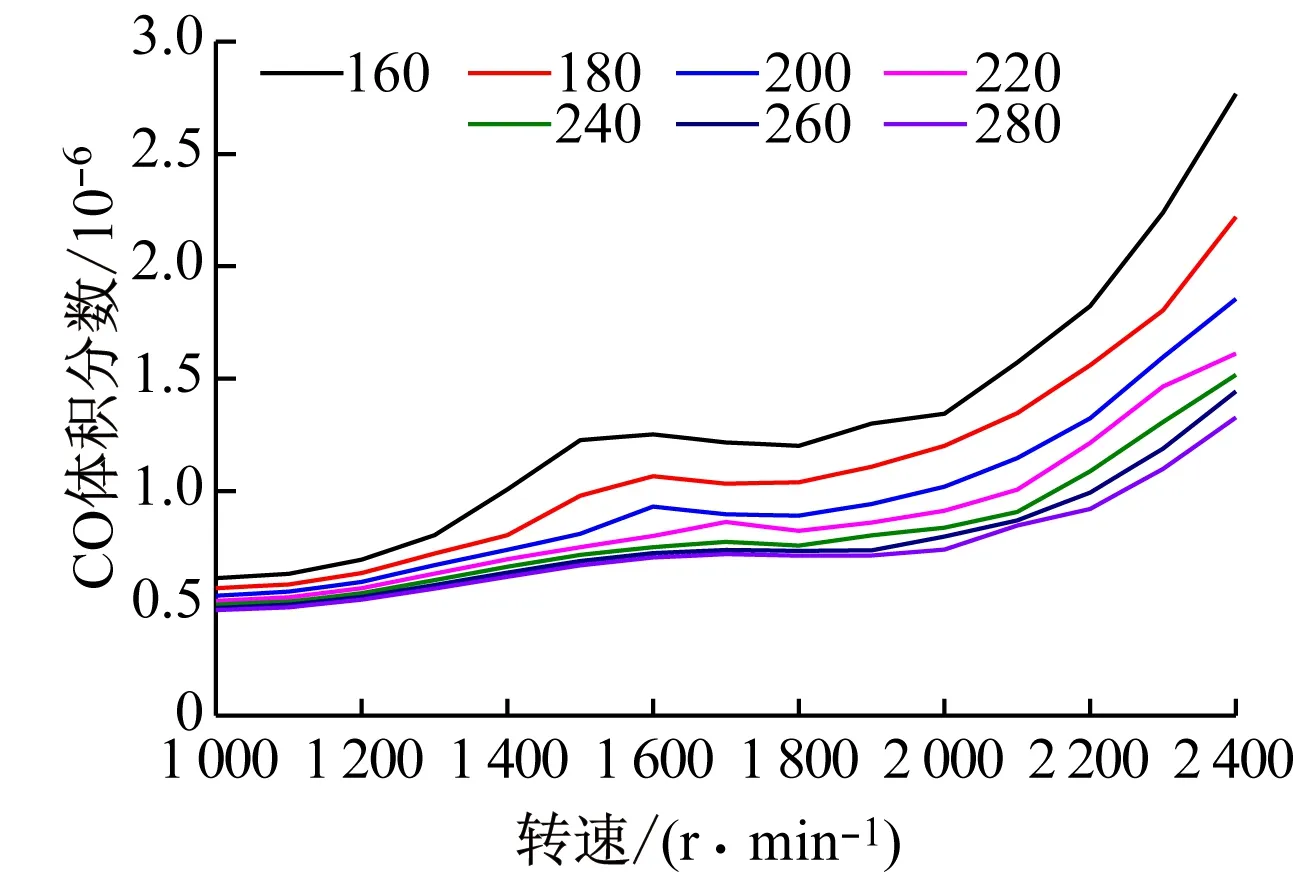

从图10(a)可看出,相同转速下,缸内最大爆发压力随着喷油提前角增大而增大,喷油提前角每增加2°CA,缸内最大爆发压力增加4.5~5.5 MPa。原因是随着喷油提前角增大,滞燃期变长,在滞燃期喷入燃烧室的燃料增多,当着火时,不同气体在急燃期几乎同时燃烧,使缸内最大爆发压力增大[18-19]。从图10(b)可看出,喷油提前角增大会使最高燃烧温度增加。从图10(c)可看出,摩擦转矩随喷油提前角增大而增大,喷油提前角每增加2°CA,摩擦转矩增加0.5~1.5 N·m。从图10(d)可看出,喷油提前角增大对功率的影响较小。从图10(e)可看出,CO体积分数随喷油提前角增大而减小;当喷油提前角为19~25°CA时,CO体积分数随转速的变化幅度较小;当喷油提前角小于17°CA时,CO体积分数随转速的变化幅度较大。从图10(f)可看出,随着喷油提前角增大,HC体积分数减小,但增大喷油提前角对HC体积分数的影响越来越小。从图10(g)可看出,NOx体积分数随喷油提前角增大而增大。综合考虑,在保证防爆柴油机各参数变化在一定范围内且尾气排放较少的情况下,认为在转速变化时间为15 s、转矩为120 N·m的恒转矩变转速工况下,防爆柴油机喷油提前角设置为19°CA较合适。

4.2 进排气防爆阻火器栅栏数量优化

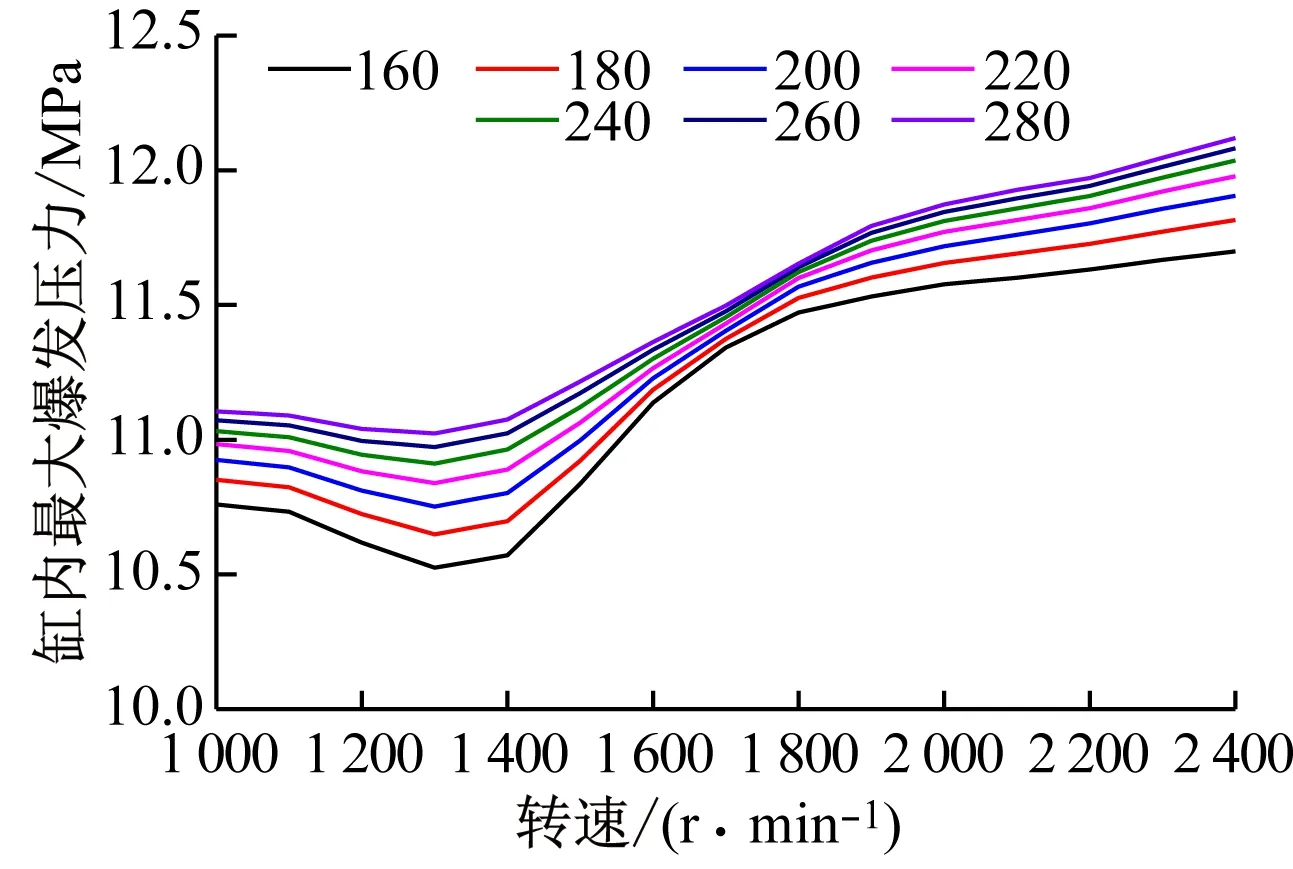

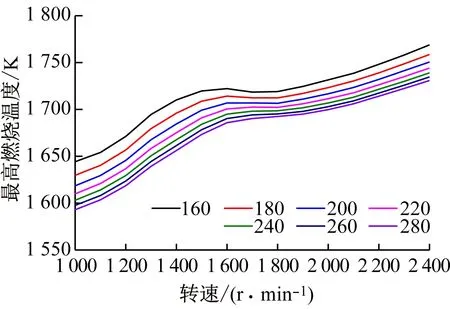

根据流体力学原理,气体流动阻力与气体流速的平方成正比,而加装进排气防爆阻火器后,进排气气体同时受到管道壁面和防爆阻火器栅栏产生的摩擦阻力[20],因此防爆改造后进排气阻力大大增加,在转速变化过程中气体流速不断变化,进排气阻力也在不断变化。以直圆管代替进排气防爆阻火器栅栏(直圆管数量表示进排气防爆阻火器栅栏数量),模拟进排气防爆阻火器对柴油机进排气的影响。仿真设置直圆管数量为160~280个,取值间隔为20个,增大直圆管数量主要目的是降低直圆管中气体流速,进而减小进排气阻力。在转速变化时间为15 s、转矩为120 N·m的恒转矩变转速工况下,不同进排气防爆阻火器栅栏数量下防爆柴油机主要参数变化如图11所示。

(a) 缸内最大爆发压力

(b) 最高燃烧温度

(c) 摩擦转矩

(d) 功率

(e) CO体积分数

(f) HC体积分数

(g) NOx体积分数

从图11(a)可看出,缸内最大爆发压力随进排气防爆阻火器栅栏数量增多而增大,但增大幅度越来越小。从图11(b)可看出,最高燃烧温度随进排气防爆阻火器栅栏数量增多而减小,但减小幅度越来越小。从图11(c)、图11(d)可看出,进排气防爆阻火器栅栏数量对摩擦转矩与功率的影响几乎可以忽略不计。从图11(e)—图11(g)可看出,进排气防爆阻火器栅栏数量增多对尾气排放浓度均有一定的抑制作用,原因可能是随着进排气防爆阻火器栅栏数量增多,排气受阻,尾气在净化机构内停留时间增长。综合考虑,在保证防爆柴油机各参数变化在一定范围内且尾气排放较少的情况下,认为在转速变化时间为15 s、转矩为120 N·m的恒转矩变转速工况下,防爆柴油机进排气防爆阻火器栅栏数量设置为260个较合适。

5 结论

(1) 恒转速变转矩瞬态工况下,与防爆改造前柴油机相比,防爆柴油机空燃比下降更快,缸内最大爆发压力降低,转矩迟滞现象更明显,且转矩升高越快,迟滞效应越严重。恒转矩变转速瞬态工况下,防爆柴油机空燃比随着转速增大而减小,但小负荷增转速过程对空燃比的影响较小。

(2) 缸内最大爆发压力、最高燃烧温度、摩擦转矩和功率均随喷油提前角增大而增大,CO和HC体积分数随喷油提前角增大而减小,NOx体积分数随喷油提前角增大而增大。喷油提前角增大可提高防爆柴油机动力性能,但考虑到尾气排放,不能一味增大喷油提前角。因此,在转速变化时间为15 s、转矩为120 N·m的恒转矩变转速工况下,防爆柴油机喷油提前角设置为19°CA较合适。

(3) 随着进排气防爆阻火器栅栏数量增多,防爆柴油机缸内最大爆发压力增大、最高燃烧温度减小,进排气防爆阻火器栅栏数量增多对防爆柴油机摩擦转矩和功率的影响几乎可以忽略不计,但对尾气排放浓度有一定的抑制作用。因此,在转速变化时间为15 s、转矩为120 N·m的恒转矩变转速工况下,防爆柴油机进排气防爆阻火器栅栏数量设置为260个较合适。