不同岩性煤岩电位信号变化规律及机制研究

王仲强, 李忠辉,3, 张昕, 臧泽升, 张全聪, 王学兵

(1.中国矿业大学 煤矿瓦斯与火灾防治教育部重点实验室, 江苏 徐州 221116; 2.中国矿业大学 安全工程学院, 江苏 徐州 221116; 3.中国矿业大学 煤矿瓦斯治理国家工程研究中心, 江苏 徐州 221116; 4.国能乌海能源五虎山矿业有限责任公司, 内蒙古 乌海 016040)

0 引言

煤岩动力灾害现象是煤岩体在应力作用下变形破裂逐渐演化而发生的突发性失稳破坏现象,具有动力效应和破坏性灾害后果[1-3]。在煤岩破坏过程中,能量会以弹性能、声能、热能和电磁能的形式释放[4]。国内外学者提出多种用于监测煤岩体失稳破坏的地球物理方法,其中电磁辐射技术可实现动态、实时、连续的监测预警。煤岩电磁辐射机理表明在煤岩破坏过程中能够产生自由电荷,而自由电荷的积累在煤岩表面上能够产生电位信号[5]。众多学者对煤岩破裂产生的带电现象进行了大量研究。王恩元等[6]通过建立煤体表面电位实验系统研究不同破坏方式下煤体表面电位信号响应规律,发现煤体表面电位可反映煤体受载破坏状态。刘永杰等[7]测试煤体吸附瓦斯过程表面电位的响应特征,得出对于同一个煤样,不同瓦斯压力下吸附过程中煤体产生的表面电位信号对前一次吸附瓦斯压力下煤体产生的电位信号具有记忆效应。陈广阳等[8]利用电荷感应测试系统得出不同类型煤体在压缩破坏时的电荷感应信号变化规律。郑文红等[9]通过对原煤试件在三轴情况下进行电荷感应实验,研究煤体破裂程度与其释放电荷之间的联系。赵扬锋等[10]通过实验分析得出不同类型岩石加载破坏的微震和电荷感应信号特征。潘一山等[11]通过建立煤岩拉伸失稳破坏全程电荷监测系统来研究不同类型煤岩试样拉伸破坏过程自由电荷运移规律。

前人研究表明表面电位信号可用来表征煤岩体损伤破坏程度。在此基础上,众多学者进一步研究了煤岩表面电位产生机理。He Xueqiu等[12]通过对不同变质程度煤岩的加载实验,从微观层面进一步揭示电磁辐射机理。Qiu Liming等[13]应用多重分形理论分析煤岩感应出的电磁波及其频谱的非线性特性,探讨裂纹扩展诱发电磁信号的机理。宋晓艳等[14]通过预制裂纹岩石加载实验发现裂纹壁面电荷的正负交替及裂纹扩展中两侧壁张翕运动引起的电场变化是煤岩产生电磁辐射的原因。杨玉龙等[15]通过实验发现煤岩摩擦引起表面电位发生变化可由摩擦起电、热电子发射和场致电子发射等机制解释。目前大多研究主要针对同一类型煤岩失稳破坏的电位特征及规律,对不同类型煤岩失稳破坏的电位特征对比分析缺乏系统研究,同时在微观层次上不同岩性煤岩结构破坏过程及组分对表面电位信号的产生机制影响对比研究较少,需要进一步深入研究。因此,本文对石墨、原煤、砂岩、花岗岩4种不同岩性煤岩试样进行单轴压缩实验,探讨不同岩性煤岩电位信号响应特性规律,基于扫描电子显微镜(Scanning Electron Microscope,SEM)和X射线荧光(X-ray Fluorescence,XRF)光谱仪测试,从微观层次上研究不同岩性煤岩结构破坏过程及组分对表面电位信号的产生机制影响。

1 实验系统及步骤

1.1 实验系统

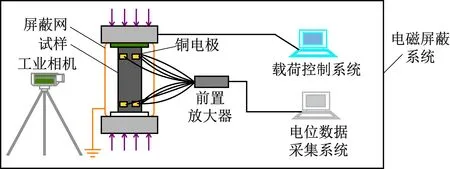

煤岩加载破裂过程表面电位测试实验系统由载荷控制系统、电位数据采集系统、电极及电磁屏蔽系统等组成,如图1所示。

图1 煤岩加载破裂过程表面电位测试实验系统Fig.1 Experimental system for surface potential test during coal and rock loading failure

载荷控制系统采用YAW4306型微机控制电液伺服加载机。电位数据采集系统采用COBWEB-DAU型电位数据采集仪,包含16个表面电位信号采集通道,采用直流耦合、多通道并行采集方式,输入阻抗为1 MΩ,采样分辨率为16 bit,采样频率最高为每通道100 kHz。前置放大器包括50,100,200,500倍4个数据放大档位,可根据实验过程进行实时调整。实验采用铜质电极和特氟龙屏蔽线收集和传输电位信号,并选择8个通道进行测量。此外,试样的动态破坏图像由高分辨率工业相机USB2.0MV-UB500捕获。

1.2 实验试样

实验采用石墨、原煤、砂岩和花岗岩4种煤岩试样。根据实验需求将所有试样制成50 mm×100 mm×100 mm(长×宽×高)的棱柱形,并用细砂纸将试样外表打磨使其平面度误差小于0.02 mm。为消除水运动引起的动电效应,所有试样在105 ℃的烘箱中干燥约24 h,使其达到恒定质量,之后将试样冷却至室温。试样实物如图2所示。

图2 试样实物Fig.2 Physical samples

1.3 实验步骤

(1) 为保证电极和试样具有良好的耦合性,采用耦合剂将电极附着在试样表面。铁氟龙绝缘垫片放置在底座和试样之间,以消除端面效应的影响。

(2) 连接好仪器,调试正常后启动载荷控制系统,对每个试样施加预载荷以确保不同试样的初始载荷相同。

(3) 同时启动载荷控制系统、电位数据采集系统,同步收集试样加载过程中的载荷和电位数据,并利用工业相机捕捉试样破坏的全过程。

(4) 试样动态破坏后经制样进行试样微观结构及组分含量分析。

2 实验结果分析

2.1 不同加载阶段煤岩电位信号变化特征

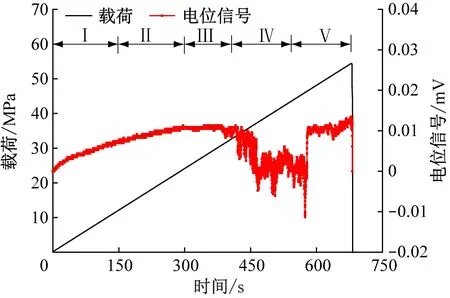

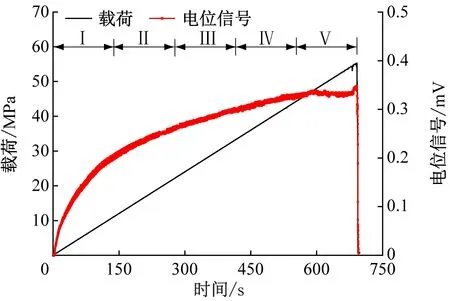

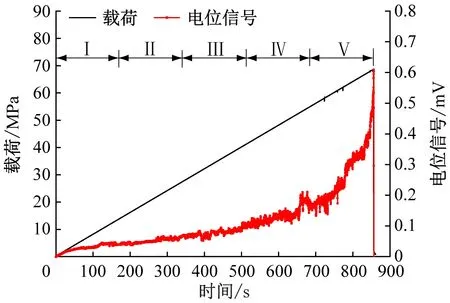

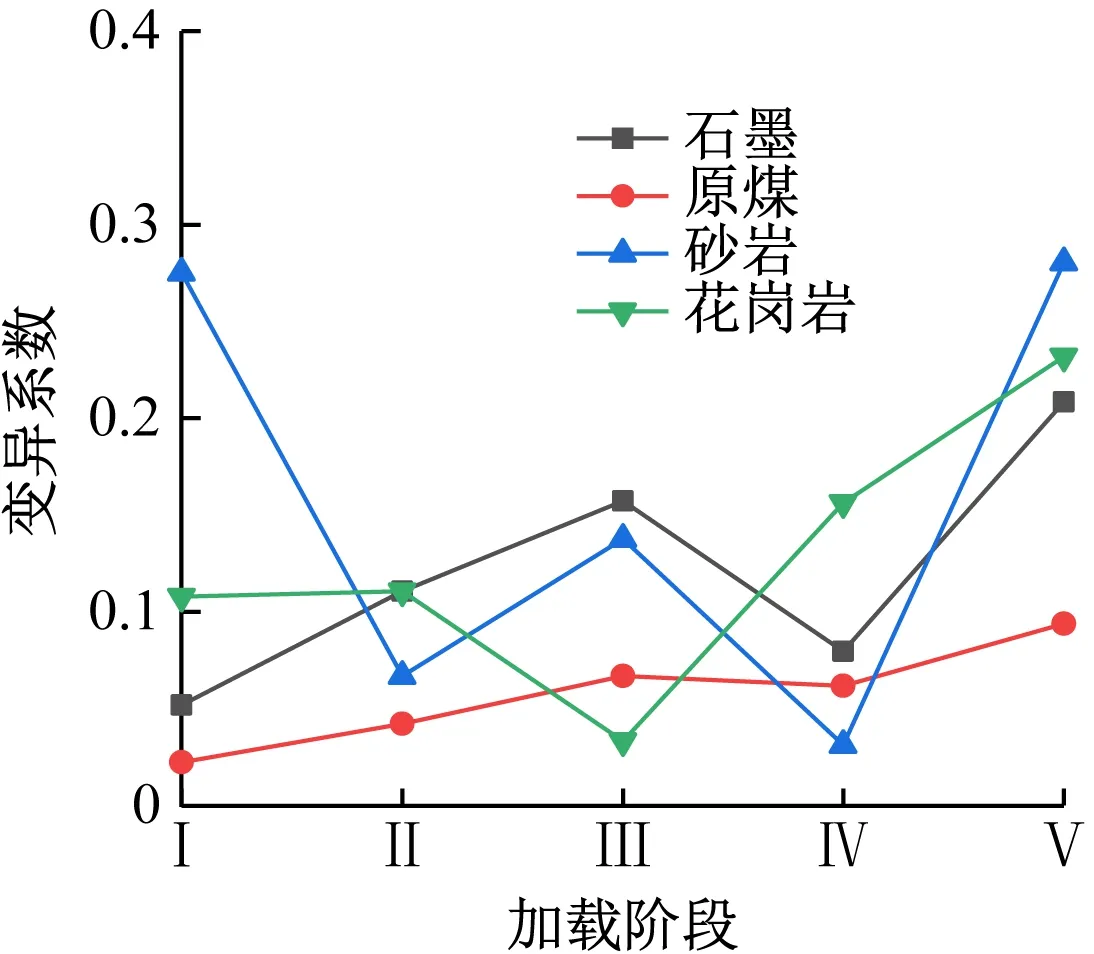

煤岩试样加载过程可分为5个阶段——压密阶段(Ⅰ)、弹性变形阶段(Ⅱ)、裂纹萌生和裂纹稳定增长阶段(Ⅲ)、裂纹损伤和不稳定裂纹扩展阶段(Ⅳ)和卸载阶段(Ⅴ)。不同加载阶段煤岩载荷及电位信号响应曲线如图3所示。为分析不同加载阶段煤岩电位信号变化特征,引入变异系数,如图4所示。

从图3和图4可看出:① 与其他试样相比,石墨试样的整体电位信号值相对较低,但在Ⅰ,Ⅱ阶段显著增大且在Ⅱ阶段结束时电位信号达到了相对较高的值;进入Ⅳ阶段时电位信号有相当大的波动,信号波动显著增多,这一现象在变异系数中也得以体现,即Ⅳ阶段中变异系数波动较大。② 原煤试样电位信号波动与载荷波动一致,在150,185 s时电位信号呈阶梯式突变,这与载荷下降时间一致;在Ⅲ,Ⅳ阶段,原煤试样变异系数轻微波动,与其他试样相比,原煤试样整体电位信号变化相对稳定。③ 与原煤试样和花岗岩试样相比,砂岩试样在加载的前2个阶段电位信号增大速率较快,在加载后期电位信号缓慢增大并在载荷峰值处急剧下降;砂岩变异系数在Ⅰ,Ⅱ阶段和Ⅳ,Ⅴ阶段有明显波动。④ 花岗岩试样在整个加载过程中,电位信号响应曲线和载荷变化曲线基本一致,整体呈上升趋势;花岗岩电位信号在Ⅳ,Ⅴ阶段波动迅速,与之前的加载阶段相比增大速度加快,这种趋势也反映在变异系数上。

(a) 石墨

(b) 原煤

(c) 砂岩

(d) 花岗岩

图4 不同加载阶段煤岩电位信号变异系数Fig.4 Variation coefficient of coal and rock potential signal under different loading stages

2.2 煤岩破裂断口表面微观特征

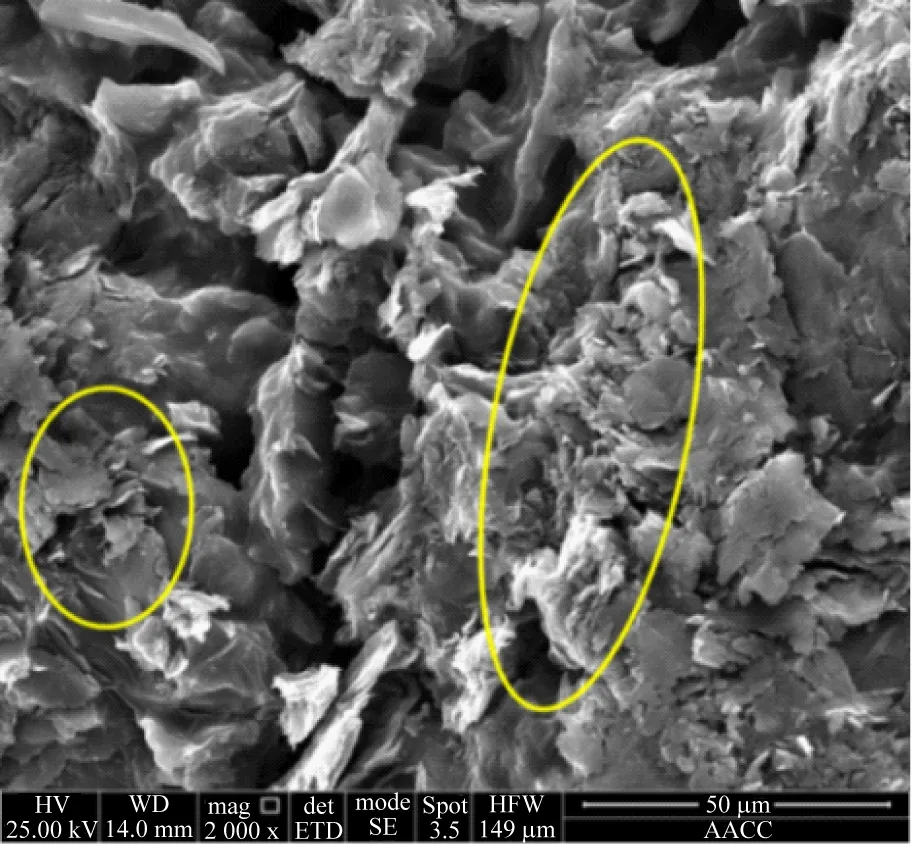

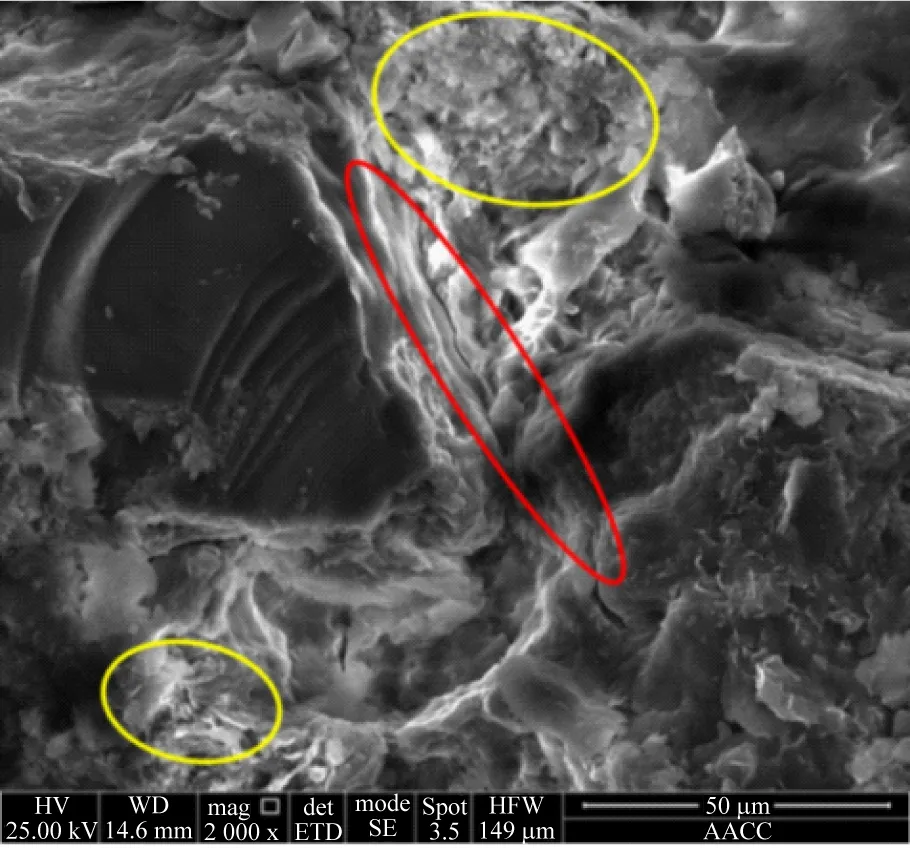

利用SEM对石墨、原煤、砂岩及花岗岩4种不同岩性煤岩试样破裂断口进行表面微观形貌结构分析,结果如图5所示。从图5(a)可看出,石墨试样从微观上看是由众多小石墨片无序堆叠形成,随处可见糜棱状划痕和裂纹发展,存在明显的摩擦现象;从图5(b)可看出,原煤试样表面较为平整,摩擦产生的糜棱状划痕较少,但存在明显的较大裂纹;从图5(c)、图5(d)可看出,砂岩试样和花岗岩试样表面可见微小棱状结构,表面裂纹扩展痕迹和表面明显擦痕共存。

(a) 石墨

(b) 原煤

(c) 砂岩

(d) 花岗岩

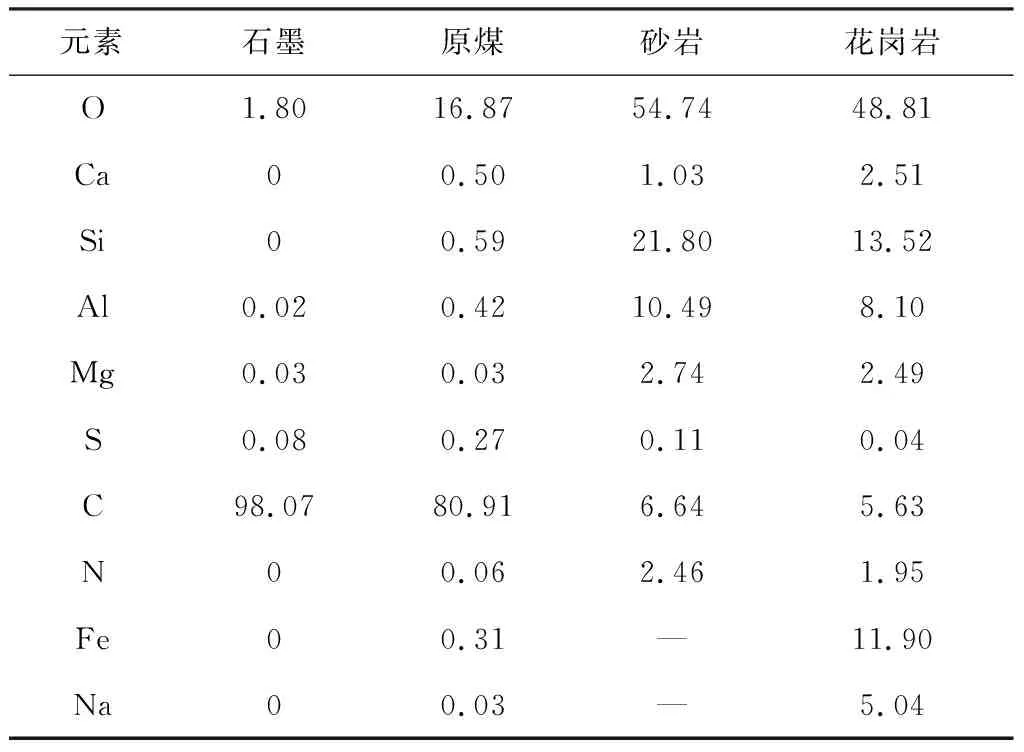

已破裂试样经制样后,利用XRF光谱仪对不同岩性煤岩试样元素含量进行测试,结果见表1。石墨试样C元素含量占98.07%,无Si元素;原煤试样元素含量以C元素为主,占80.91%,O,Si元素次之;砂岩试样和花岗岩试样中O,Si元素含量较高,总含量在60%以上。

表1 煤岩破坏后元素含量Table 1 Element content of coal and rock after destruction %

3 煤岩电位信号产生机制探讨

3.1 不同岩性煤岩不同加载阶段电位信号产生机制

电位信号的产生可视为由压电效应、裂纹扩展和摩擦效应等多重机制作用的结果。电位信号的产生与煤岩带电性能、微观结构和成分密切相关,这些因素主导不同岩性煤岩试样受载破坏的电位信号响应特性。

在煤岩加载Ⅰ,Ⅱ阶段,不会导致试样中裂纹扩展。因此,带电原因基本上可归因于压电效应和摩擦效应。煤岩体中含有石英晶体等压电材料,当外力作用于煤岩体时,会导致压电材料发生形变而使得正负电荷中心不重合,导致压电材料表面产生一定量电荷[16]。石墨试样C元素含量高达98.07%,杂质含量低,且石墨试样在Ⅰ,Ⅱ阶段电位信号显著增大并在Ⅱ阶段结束时已达到相对较高的值;此外,观察到的明显糜棱状划痕和少量裂纹都表明摩擦效应是石墨试样加载前期一种重要的带电原因。Si元素含量极低的原煤试样在Ⅰ,Ⅱ阶段中电位信号稳步增长,结合观察到的裂纹和划痕,判别摩擦效应是原煤试样变形前带电的主要原因。对于Si,O元素含量较高的砂岩试样和花岗岩试样,压电效应是其Ⅰ,Ⅱ阶段主要的带电原因。

在煤岩加载Ⅲ—Ⅴ阶段,石英晶体等具有压电效应物质受力结构破坏产生自由电荷的能力开始减弱,各煤岩试样内部开始产生新的裂纹且各裂纹壁面发生摩擦滑移,逐渐演变成较大裂纹,最终贯通形成与主应力方向相同的破坏带,导致各煤岩试样破坏。石墨试样在Ⅳ阶段的压电效应逐渐减弱但其电位信号产生较大波动,信号波动明显增多,摩擦效应和裂纹扩展成为石墨试样主要的带电原因。原煤从化学成分的角度来看是由大分子组成的,在外载荷作用下产生微裂纹的过程中,大分子之间或大分子之间的物理化学交联键会断裂,从而形成悬空键导致电荷分离,电位信号值明显增大。砂岩试样在加载前2个阶段由于压电效应产生较高的电位信号值,在加载中后期,电位信号值因裂纹扩展机制适度增大,并在加载结束时急剧下降。在Ⅲ—Ⅴ阶段,花岗岩试样内部裂纹扩展和损伤演化加速,电位信号在该阶段显著增大且波动较大,电位信号受裂纹扩展影响强烈。

3.2 煤岩裂纹扩展的电荷分离机制

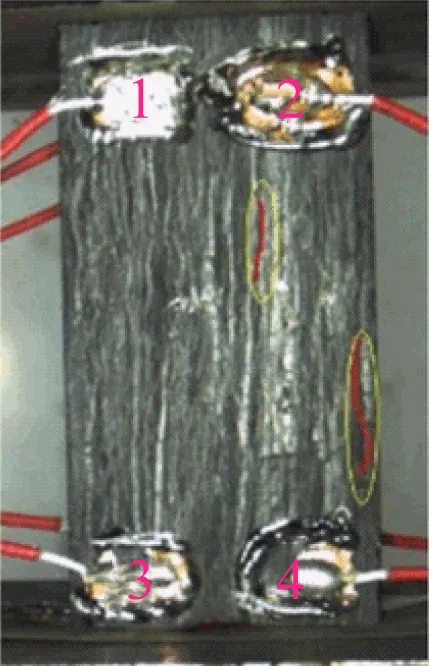

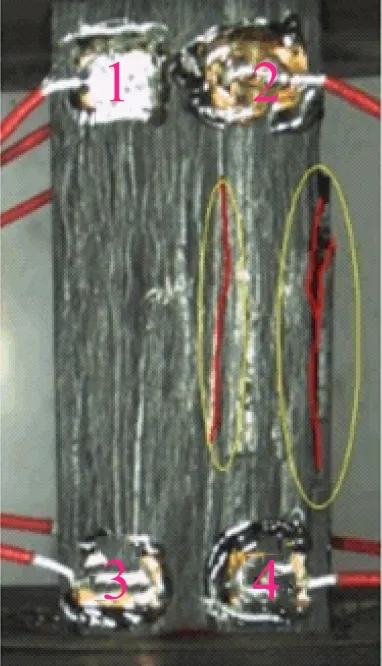

以原煤试样单轴压缩实验为例,原煤试样电位测点布置如图6所示。原煤试样裂纹两侧电位响应曲线如图7所示。

图6 原煤试样电位测点布置Fig.6 Layout of potential measuring points of raw coal sample

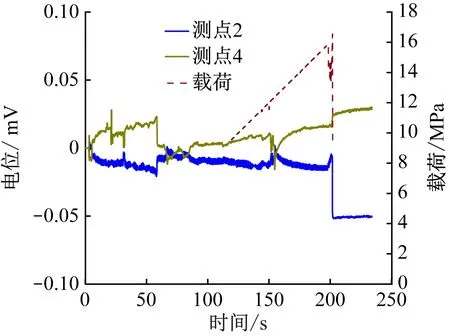

图7 原煤试样裂纹两侧电位响应曲线Fig.7 Potential response curves of both sides of crack on raw coal sample

在原煤试样破坏过程中出现2个载荷突变,第1个突变(150 s)为试样发生弹塑性破坏所引起的,第2个突变(185 s)为试样完全破坏前载荷突降引起的,同时在加载过程中位于裂纹两侧对称位置的2,4号测点电位信号也出现了2次对应的波动。在整个加载过程中,2,4号测点电位分别以相反趋势变化,2号测点电位向正电位方向变化,4号测点电位向负电位方向变化。原煤试样在150 s发生破裂时,2,4号测点电位分别以相反方向产生电位变化且发生正负交错的变化;在185 s时载荷达到峰值,试样瞬间破坏,2号测点电位达到负电位最大值(0.025 mV),4号测点电位达到正电位最大值(0.03 mV)。

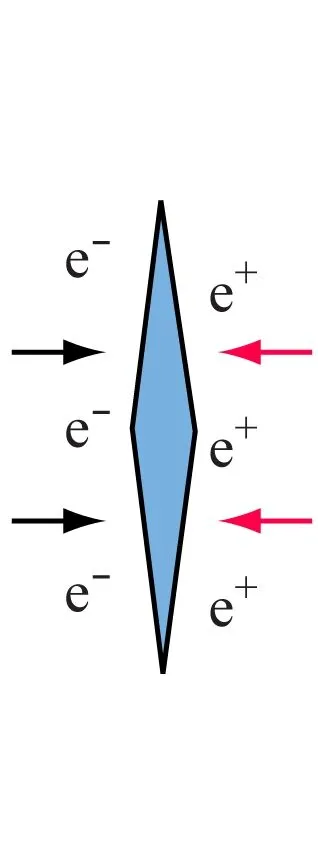

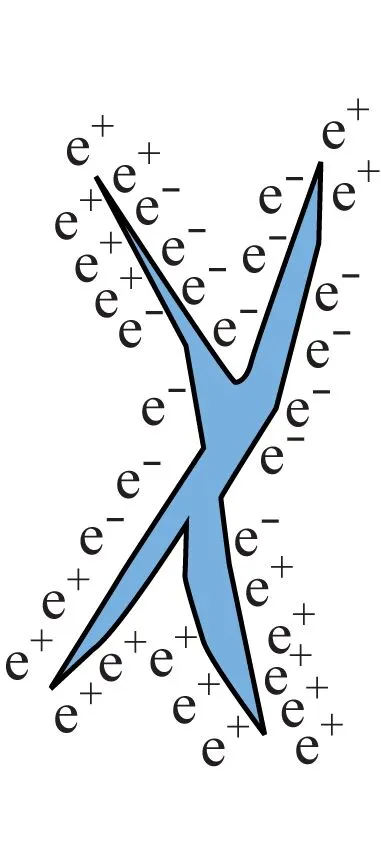

裂纹扩展是各煤岩试样加载中后期主要的带电原因。原煤试样在裂纹尖端处能够产生电荷分离,可以从裂纹尖端应力集中引起的电子逃逸、裂纹扩展引起的裂纹面电荷分离和裂纹尖端放电等方面进行分析,如图8所示。

(a)

(b) 裂纹面电荷分离

(c) 裂纹尖端放电

原煤试样加载初期,裂纹尖端附近的原子由于集中应力获得极高的应变,使原子外层电子脱离核引力和相邻原子势能约束,发生电子层跃迁,成为自由电子。自由电子逸出后,最初呈中性的粒子在裂纹尖端转变为带正电的粒子,正粒子集合形成局部的正电荷中心(图8(a))。

原煤试样加载到满足一定力学条件时,试样内部裂纹萌生与扩展,扩展裂纹具有“真空”和“低电位”的特点,吸引因各种原因而被释放出来的正负离子和自由电子[17],形成类似于电容器的充电现象,并在裂纹周围形成库仑场(图8(b))。在机械载荷作用下,裂纹发生扩展,引起煤分子的化学键断裂,导致电荷分离,并在裂纹两侧带有相反电荷,原先受束缚的电中性原子团演化成相对自由的正电荷和负电荷。

随着试样加载的进行,裂纹扩展导致更多的自由电荷在裂纹表面积累,特别是在裂纹尖端,这导致自由电荷总量和密度显著增加(图8(c))。随着负载增加,裂纹数量的增加和体积的扩大促进了电荷的收集效应。裂纹尖端两侧可看作是一个“电容器”,在两侧积累了大量电荷。当裂纹尖端的电场强度由于电荷积累而达到一定程度时,裂纹尖端会发生放电现象,使电位信号呈加速上升和剧烈波动的特征。当试样完全破坏时,大量裂隙与空气接触使原来积累大量电荷的“电容器”不复存在,电荷被迅速中和,这也是试样加载后期电位信号值突然下降的原因。

4 结论

(1) 不同岩性煤岩试样破坏产生的表面电位信号在时序上具有不同的阶段特征。石墨整体电位信号值相对较低,加载初期电位信号增长迅速,后期呈波动现象;原煤电位信号波动与载荷波动一致,整体电位信号变化相对稳定;砂岩在加载前2个阶段电位信号增长速率较快,后期相对稳定;花岗岩电位信号整体呈上升趋势,加载后期波动较大。

(2) 不同岩性煤岩试样在不同加载阶段产生表面电位信号的主导机制不同。在煤岩加载前2个阶段,摩擦效应是石墨试样和原煤试样的重要带电原因;压电效应是砂岩试样和花岗岩试样的关键带电原因,而砂岩试样的电位信号响应受压电效应的影响更大。在煤岩加载中后期,各试样电位信号产生的主要原因是试样内部的裂纹扩展和摩擦效应。

(3) 裂纹扩展是煤岩电位信号产生的重要原因,裂纹尖端的电荷分离主要包括裂纹尖端应力集中引起的电子逃逸、裂纹扩展引起的裂纹面电荷分离和裂纹尖端放电3个方面。