咬合桩与地连墙联合施工技术

胡祥辉 黄新

1.深圳市威鹏建设科技有限公司,中国·广东 深圳 518100

2.深圳市正大建业建筑工程有限公司,中国·广东 深圳 518000

11 引言

随着中国城市化进程的推进,土地资源日趋紧张,高层、超高层建筑、城市地铁、商业建筑都向地下空间发展,深基坑支护设计与施工是其中一个重要环节。近几年,国内城市轨道交通工程快速发展,90%以上的地铁车站基坑施工采用明挖法,其中地下连续墙是最常用的设计支护方式[1-3]。实践证明,地下连续墙支护方式在城市地铁建设中取得了显著效果。

虽然地下连续墙施工技术理论成熟、积攒了丰富的施工经验、应用范围广,但是由于地下连续墙成槽设备的局限,遇到地下有障碍时,通常采用冲击成槽的方法,如果地下障碍是需要保护的地下结构,则不能采用冲击,地下连续墙施工和使用存在局限之处。如在已经建好的地铁隧道上新增一个车站,需要切割隧道,同时不破坏原结构、不破坏防水,并保证隧道的安全。

针对上述问题,论文建设性的提出一种咬合桩与地下连续墙联合施工技术,即隧道范围内采用咬合桩施工,其他范围采用地下连续墙施工。此施工技术在广州市轨道交通九号线新增清塘站得到了成功的应用,取得了很好的经济效益与社会效益。

2 工程概况

因城市建设发展与总体布局规划,需要在广州市轨道交通九号线高增站与清布站之间增设一个车站,车站模型见图1。项目位于广州市迎宾大道与清塘路的交叉路口,基坑长160 米、宽29.25m、开挖深度约15m,为地下两层岛式站台车站,采用明挖法。穿过的地层由上至下依次为人工填土层、粉细砂层与中粗砂层。

图1 清塘站车站平面模型图

针对车站基坑,原设计采用地下连续墙方式,其中隧道切割采用大面积冷冻法,即地面冷冻+隧道内冷冻。建设方要求在规定的时间内完成施工,但按原设计施工,不能满足工期要求、耗资大。

3 施工技术的提出

3.1 面临的问题

①大面积冷冻法,从开始冷冻到结构板浇筑需要约一年时间,期间不确定性因素(如停电、材料供应)多,不能保证施工的可靠性。工期长,不满足工期要求。

②地下连续墙施工,碰到地下障碍时采用冲击成孔。虽然被切割的隧道周围已经被冷冻,但是施工过程中不可避免的会破坏隧道原有结构、同时还会破坏防水。

3.2 技术的提出

随着施工机械的不断创新,成孔工艺目前也已多样化,咬合桩及地下连续墙作为基坑围护结构的重要构件,在地铁车站建设中扮演重要角色。咬合桩是指采用机械钻孔,护壁,取土,现浇混凝土灌注成桩,桩与桩之间相互咬合(相交)排列的一种基坑围护结构形式。

论文建设性的提出一种咬合桩与地下连续墙联合施工技术,即隧道范围内采用咬合桩施工,其他范围采用地下连续墙施工。因论文提出的是一种联合施工技术,故对冷冻法施工不进行详细叙述。

3.3 方案比较

3.3.1 工期比较

纯地下连续墙施工,采用地面冷冻+隧道内冷冻法,冷冻的工法施工的组织协调难度大,在隧道内进行材料运输及冷冻设备组装,工作空间狭小,施工效率低。根据施工实际情况,冷冻法只能从一侧向另一侧施工,不能同时进行,导致工期变长。另外,场地还不具备开工条件且临电未通。

采用全回转全套管进行硬咬合桩施工,可随两侧连续墙一起施工,对工期基本没影响。

3.3.2 安全性比较

基坑长时间暴露阶段,冷冻加固体裸露冷冻,靠近基坑侧未受约束,可能导致加固体向基坑内移动,存在加固体松散失效以及冷冻管发生折断失效的风险;开挖阶段四个端头同时冷冻,如出现停电,可能导致加固体在12小时内失效,一方面对基坑安全产生影响,另一方面,重新进行冷冻对工期产生滞后;冷冻法埋管深度过长,端部无法保证搭接区域,可能存在冷冻盲区,导致基坑支护不安全的风险;冷冻管进入不透水层后,冻结时破坏地层岩体结构,会导致岩体膨胀,形成新的裂隙水通道,引起地下水、砂饶流入基坑,导致基底涌水涌砂的风险;隧道内进行冷冻管施工,垂直及水平运输时间长,导致施工周期长,且由于冷冻管长、数量多,且多数穿越砂层,对砂层扰动大,成孔时可能引起涌水涌砂,会造成既有隧道管片下沉的风险,导致整个区间的线路无法满足铺轨要求。

采用全回转全套管硬咬合桩施工,基坑处于完全封闭状态,桩间咬合处不存在涌水涌砂的风险,基坑施工安全性高。

3.3.3 工法适用性比较

原设计垂直冷冻+洞内冷冻在广佛地铁修复单条管片隧道中使用过,并取得显著效果,但广佛地铁修复时隧道底部为红黏土层,地质条件较好,且修复开挖工作面小,冷冻周期短。

全回转硬咬合成桩已经在深圳和华东天津等地大规模使用,且在天津地铁6 号线北运河站的修复100m 的管片隧道是采用的全回转钻机施工,同时上海地铁4 号线的联络通道修复时也采用的此工法,均取得显著效果。

3.3.4 经济性比较

地面冷冻+隧道内冷冻法造价需752 万元,咬合桩+水平冷冻法造价需530 万元,减少投资222 万元。

综合上述比较可知,该技术方案工期短、不破坏原结构与防水、施工方便、适用性强、造价相对低廉。

4 施工方法

4.1 施工思路

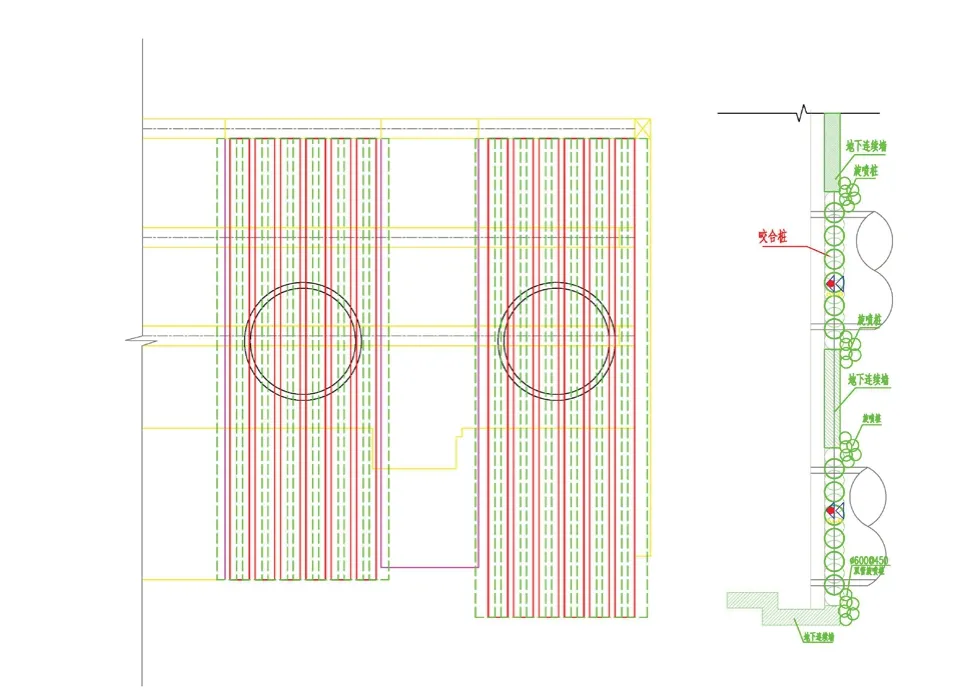

隧道影响区域采用钻孔咬合桩,其它部分采用地下连续墙施工,咬合桩与地下连续墙接头处同时施工,两侧用高压旋喷桩止水。平面与剖面布置见图2。

图2 咬合桩施工平面与剖面图

咬合桩施工前,对基坑洞门以外30m 隧道进行加固,1.5m 范围内浇轻质泡沫混凝土墙,最后施工硬咬合桩。

4.2 隧道填充

流程为:施工放线→安装模板与加固→铺设防水→灌注混凝土。

咬合桩成孔作业过程中,因钻进过程中压入力和冲砸的影响,对邻近侧完好隧道可能造成损坏,为最大程度避免全回转全套管钻机钻进切割管片时对邻近隧道造成破坏,在管片切割部位及管片切割孔边缘向两侧隧道管片方向不小于1.5m 范围,浇筑C15 混凝土墙,地面施钻直径为300mm下料孔,以接触到管片为终孔标准,成孔后埋设直径为200mm 钢套管,套管与管片外侧顶部接缝注入水灰比为1 ∶1 水泥浆固结(根据现场情况确定是否需要采用双液浆,水玻璃溶液:质量比为1 的水泥浆溶液体积比=1 ∶1),在套管的保护下采用地质钻机抽芯成孔,孔径为168mm,最后在地面往隧道内泵送填充物。

4.3 咬合桩施工

咬合桩施工流程具体见图3。

图3 咬合桩施工流程

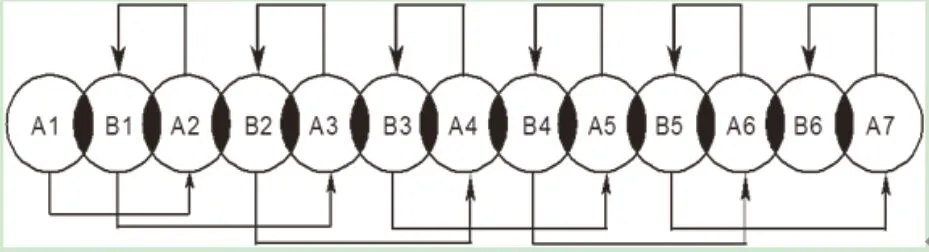

施工时,先施工素桩A,在施工荤桩B,具体桩位顺序见图4。

图4 咬合桩施工顺序

成孔:钻机就位后,保证套管与桩中心偏差小于2cm,压入套管,然后用抓斗从套管内取土,一边抓土,一边继续下压套管,至桩底标高止;抓土过程中,随时监控检测和调整套管垂直度,发生偏移及时纠偏调整(垂直度控制用线垂垂直方向控制,同时采用两台经纬仪垂直方向监控套管垂直度)。

混凝土灌注:孔内无水时,采用干孔导管法流态灌注,砼采用商品砼,将砼通过导管注入孔内;孔内有水时,水下混凝土要连续浇筑不得中断,边灌注边拔套管和导管,并逐步拆除。

套管埋深控制:采用全套管法混凝土灌注过程中,需及时测量混凝土面高度,掌握套管的埋置深度,同时设备应不停地做摇摆和少量上拔套管的动作。一是防止因孔内混凝土高度不足,而不能抵抗周围地层压力,造成桩体缩颈;二是防止套管埋置深度过深,使套管因内外管壁摩阻力过大而不能拔出。

浮笼控制措:由于套管内壁与钢筋笼外缘之间的空隙比较小,因此在上拔套管时,钢筋笼将有可能被套管带着一起上浮;严格控制钢筋笼加工的外径尺寸;荤桩混凝土的骨料粒径应尽量小些,不宜大于25mm;上拔套管前,先反复摇摆套管2~3 次,以减少钢筋笼与套管壁间摩擦力。

5 施工成果

采用咬合桩与地下连续墙联合施工技术,在预定的时间内完成了对隧道的无损切割,开挖以后,取得圆满成果。开挖后的结果见图5。

图5 咬合桩切割开挖图

6 结语

咬合桩与地下连续墙联合施工技术,在切割隧道管片中,实现了不破坏原结构、不破坏防水,缩短了工期,降低了造价。

此成果可以运用到全套管全回转钻机入岩中,具有很强的施工指导意义。同时也可广泛用于城市地铁新增车站等大型地下基础设施建设,具有很强的现实意义和社会效应。