高温弹簧自闭泄爆阀的研制

李霆 倪燕 徐玉美 蔡慧杰 张杰

江苏神通阀门股份有限公司,中国·江苏 启东 226200

1 概述

中国能源结构特点是富煤、贫油、少气,且中国也是世界第一煤炭消费国,煤炭属于一次能源,近些年中国80%煤炭直接燃烧,而煤炭燃烧后产生大量的尘、硫等污染物和温室气体CO2,严重污染环境。由此,2014—2020年中华人民共和国国务院能源发展战略行动计划包含“制定和实施煤炭清洁高效利用规划,积极推进煤炭分级分质梯级利用”。浙江大学、中科院、清华大学前后着手研发“煤热解燃烧多联产技术”,即将煤先热解提取高品质油气,剩余半焦送锅炉燃烧发电供热,实现煤炭分级分质梯级利用。

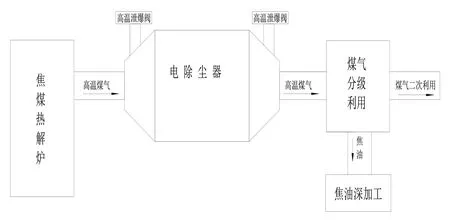

煤热解产生的高温烟气中包含CO、CH4、H2、C2H4、C2H6 和尘等,后续为了得到高品质油气、半焦产品,热解产生的烟气必须经过“高温电除尘器”将烟气中的尘去除,此时烟温大约在525℃。根据国家相关规范要求,电除尘器净化CO、CH4、H2 等易燃易爆时,需要在电除尘器上设置泄爆装置,此次开发的高温弹簧自闭泄爆阀就是应用在此工况,高温弹簧自闭泄爆阀应用工艺示意图见图1。目前,煤热解系统也是首套样机,此阀门的研制成功是煤热解技术商业应用的关键设备,此套系统运行成功,便可推广到全国,提高国家煤炭资源的高效利用。

图1 高温自闭泄爆阀工艺系统简图

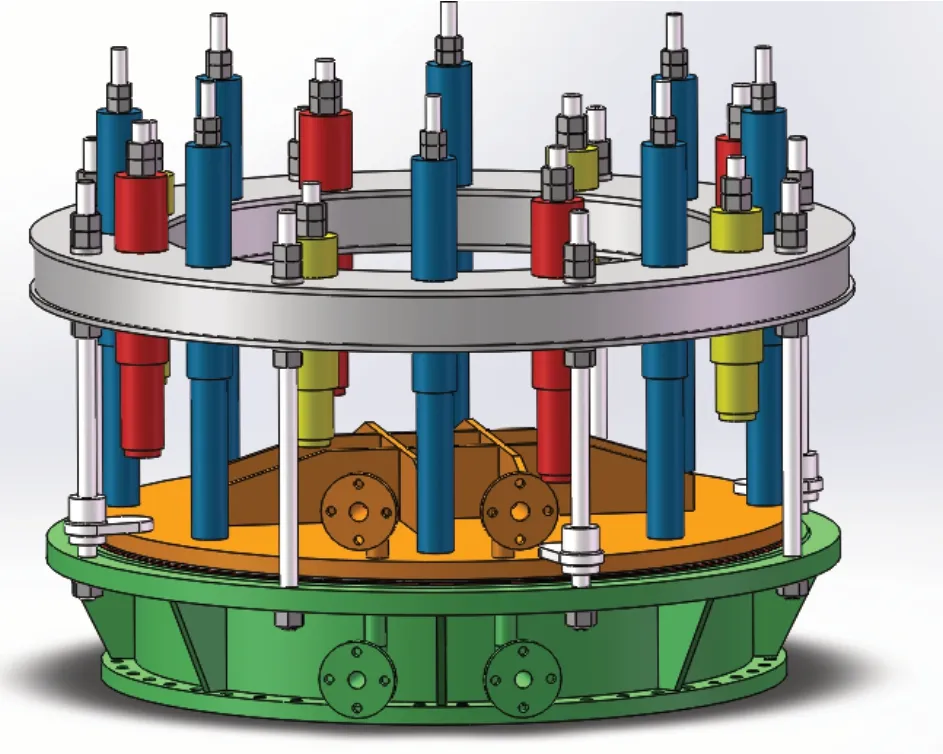

2 高温弹簧自闭泄爆阀结构设计

高温弹簧自闭泄爆阀是在原干法除尘泄爆阀的结构上进行的优化,高温多级自闭泄爆阀结构见图2。在原有阀门的基础上增加了软硬密封结构,金属硬密封结构将大部分的介质阻挡在通道内,少量通过硬密封的介质进入软密封通道内,软密封副内增加水冷却结构,对介质及密封副进行水冷,保证介质最高温度小于密封副的耐温等级。

图2 高温弹簧自闭泄爆阀结构简图

第一,在阀体和阀板最内侧增加一道金属硬密封结构,采用上下锥密封的结构,密封副采用堆焊STL 合金材质以满足耐高温、耐冲刷和耐磨损的要求,密封性能满足泄漏等级Ⅳ级,即可以将介质大部分隔断在通道内,减少介质与软密封的直接接触,因为在介质没有有效降温的前提下,会造成软密封圈的失效。为了保证此处金属密封的有效性,需要特别注意配合尺寸的公差设计,防止累计误差影响装配后的精度,造成金属密封过紧或过松,起不到设计需要的功能,造成整个阀门的可靠性降低。

第二,考虑到阀门使用介质的温度较高,而且金属密封副的泄漏率又较大,所以内侧的软密封必须有耐高温特点,即在金属密封圈外侧(最内侧软密封)设置一道柔性石墨盘根密封圈,采用耐高温、回弹性好的带金属丝加强盘根。盘根需要满足耐高温和压缩变形回弹性大的特点,即可以长期在高温和压缩变形下工作而不失效,金属加强丝既可以加强盘根强度,又可以增加回弹性,通过盘根密封环可以基本将介质隔断在阀体内,避免高温介质与橡胶密封圈的直接接触,造成橡胶密封圈材质老化失效。选择好盘根后,需要考虑盘根的变形量与橡胶变形量的关系,并计算好沟槽的尺寸设计,达到盘根密封性能与橡胶密封性能一致,从而保证所设计的密封副密封性能的一致性。

第三,为了实现阀门的可靠密封,需要采用橡胶密封圈,在盘根的外圈又设计双道橡胶密封圈。橡胶密封采用双道结构,主要是考虑在一道密封失效的前提下,还有一道密封圈能够提供可靠的保障,即双道密封圈相对单道密封圈主要增加一次失效后的密封保护措施,为设备的检修争取时间。在橡胶的选材上,针对耐高温的工况要求,特别选择了进口的耐高温材料,并结合本公司特殊的胶料配比,实现橡胶圈在耐高温的前提下,还具有较高的弹性,是实现阀门密封的关键,需要在从材料采购、制作、检测及试验等方面做好数据积累,才能实现成品的最终可靠性。

第三,密封副的水冷系统。由于橡胶密封圈的特性决定了使用温度的极限,所以针对本产品的应用工况,需要将橡胶密封圈的运行温度降到其适用的温度。降温常用的方法有风冷、水冷等,结合产品的结构特点,优选水冷结构,而且水冷结构也是阀门常用的冷却方式,阀门的水冷需要根据密封副的结构进行特别设计。本阀门根据密封副的结构特点,设计成长方形水槽式结构,即在密封副的上腔和下腔设计了两个水冷带,并分别设置了进水和出水管路,通过给定的水流速度,将密封副的热量传递出去,即降低介质温度对密封副的热传导,对经过的高温煤气进行冷却,在降低介质的温度的同时,提高了橡胶密封圈的使用寿命。

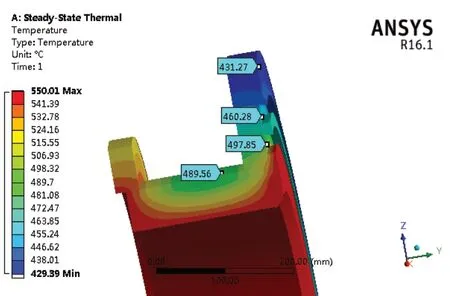

3 耐高温分析

由于在工厂内无法实现对阀门耐高温性能的检测,为了检验阀门的耐高温结构设计的可靠性,下面通过ANSYS 分析对介质的热传导进行验证。采用四面体带中间节点单元对整体结构进行离散,为保证计算精度,需对有限元模型进行网格无关性验证,当网格进一步细化对计算结果的影响可忽略不计时,说明网格划分合理可行,共划分1196767 个单元、1974055 个节点。热场分析后通过热固耦合的方式将热场数据导入结构分析模块中,分析法兰和蝶板的热应力和变形。热场分析时在法兰内侧及蝶板施加550℃的温度载荷,法兰和蝶板外表面与空气进行对流换热,换热系数为12W.(m2K),环境温度取22℃。法兰水冷区对流换热系数取4100W.(m2K),冷却水温22℃。热分析时保温材料和零件之间设定绑定接触,法兰和蝶板设置不分离接触,保证热传导。热应力分析时,为了与实际工况模拟一致,法兰和蝶板之间不设置接触,对蝶板密封面设置远端约束,约束其竖直方向的自由度,分析其在热载荷下的变形量。具体分析如下:

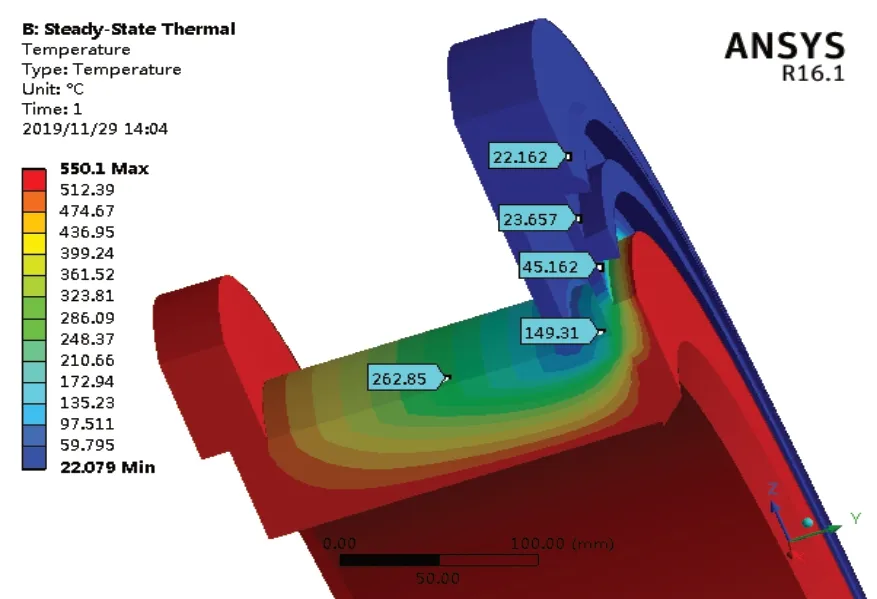

第一,图3为没有水冷腔的阀座受介质高温后的热传递温度值,从图上我们可以看出,内圈密封槽的温度接近500℃,最外圈密封槽的温度也达到450℃,完全满足不了橡胶密封圈的使用温度要求,因为橡胶密封圈的极限耐温300℃。

图3 没有水冷腔的阀座耐温分析

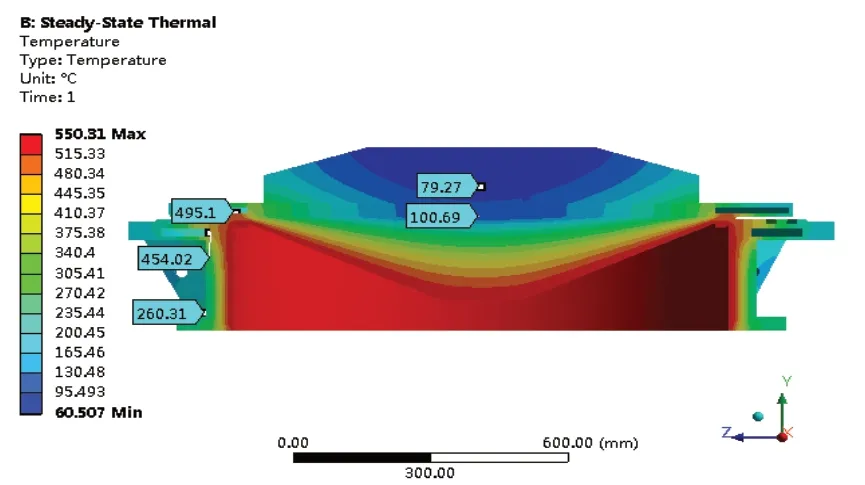

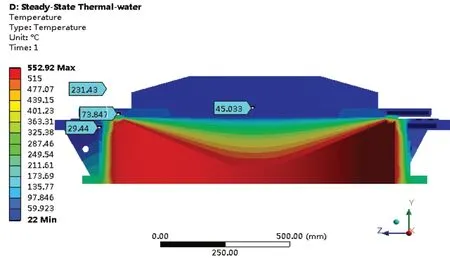

第二,图4为增加水冷腔的阀座受介质高温后的热传递温度值,从图上我们可以看出,阀座内圈密封槽的温度接近200℃,最外圈密封槽的温度基本是常温约24℃,完全满足橡胶密封圈的耐温要求,从此方案温度的传递值判断,阀座水冷腔冷却设计方案是非常可靠的。

图4 带有水冷腔的阀座耐温分析

第三,为了使分析更接近阀门使用的实际工况,现将阀门组装后进行热传递分析。图5为没有水冷腔的阀门受介质高温后的热传递温度值,从图上我们可以看出,虽然金属硬密封起到了阻碍大部分热量的作用,但是内圈密封槽处的温度接近400℃,最外圈密封槽处的温度接近300℃,而橡胶密封圈的耐温极限300℃,所以此结构满足不了使用要求。

图5 没有水冷腔的阀门关闭后耐温分析

第四,图6为增加水冷腔的阀门受高温介质后的热传递温度值,从图上我们可以看出,在高温介质经过金属密封副后,再经过水冷腔的冷却,到达橡胶密封圈的温度基本就是常温,图上内圈密封槽的温度接近60℃,最外圈密封槽的温度差不多30℃,完全满足橡胶密封圈的使用要求,说明此结构设计合理。

图6 带水冷腔的阀门关闭后耐温分析

通过ANSY 的分析,可以确定结构设计的合理性,并经过分析数据与计算数据的比较,来分析计算数据的偏差,及时修正,减少了通过试验才能确认的数据,缩短了产品的研发周期,可以作为设计的可靠数据使用,提高了市场的相应时间,可以为企业争取更高的经济效益和市场信誉,是目前主流的研发方向。

4 弹簧力计算

4.1 一级弹簧的刚度计算

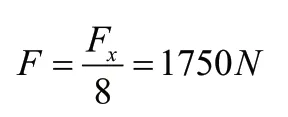

系统压力要求介质力达到5000Pa 时,阀门能够自动打开,开始泄爆,则需要一级弹簧的预紧压力Fx 为:

Fx+mg =PS+FQ

采用8 个一级泄爆弹簧,则每个弹簧上的预紧力为:

由于有效工作圈数超出弹簧允许的有效圈数选取范围,故采用2 个弹簧,由于结构形状的要求,一个弹簧(弹簧Ⅰ)的有效工作圈数选取n =14,另一个弹簧(弹簧Ⅱ)选取n =12。

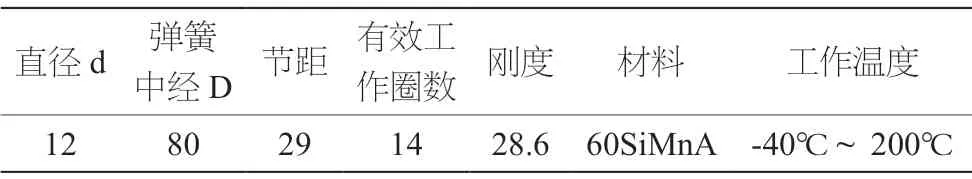

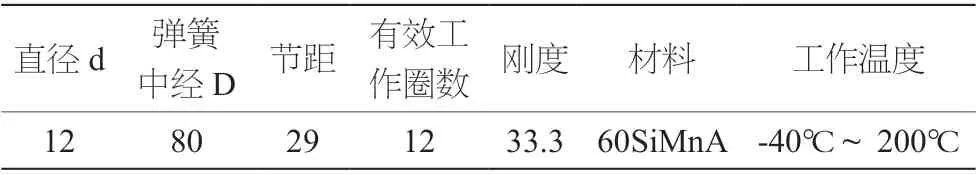

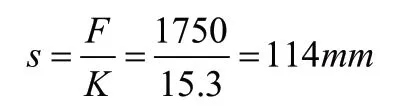

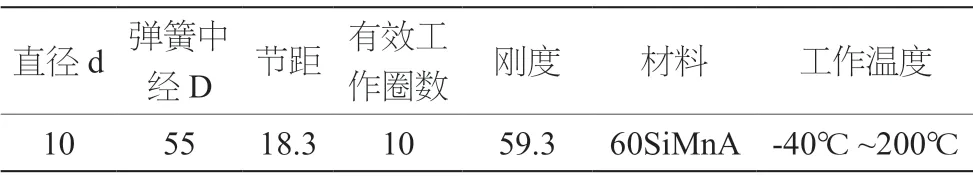

由上所述,我们可以选择弹簧参数如表1、表2所示(详细参数见《机械零件设计手册》第三版下册)。

表1 弹簧Ⅰ

表2 弹簧Ⅱ

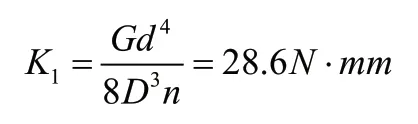

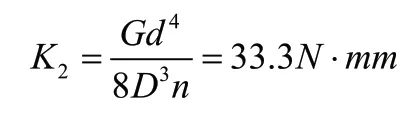

弹簧Ⅰ的刚度为:

弹簧Ⅱ的刚度为:

安装后,弹簧Ⅰ和弹簧Ⅱ为串连安装,则串连后弹簧的刚度

K =28.6×33.3/(28.6+33.3)

=15.3N/mm

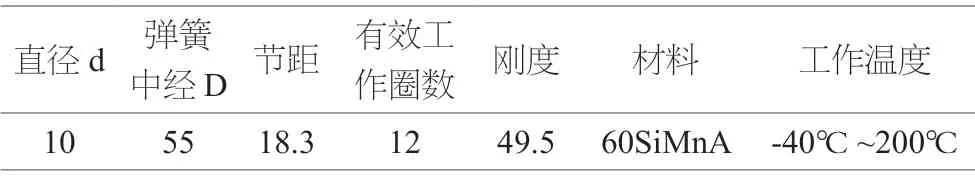

则一级弹簧的预压缩量为:

安装时,要先将串连后的以及弹簧压缩114mm,然后进行装配,微调量可在试压调试的时候通过调节螺杆上的螺母进行准确调节。

4.2 二级弹簧

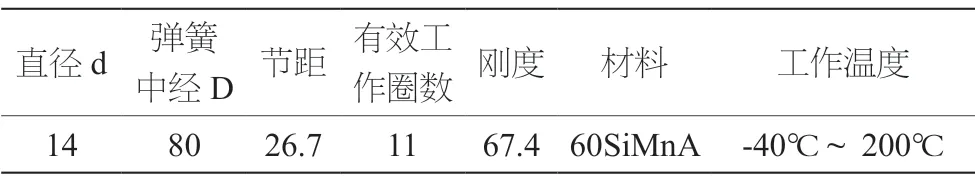

关于二级弹簧,我们可以选择弹簧参数如表3、表4所示。

表3 弹簧Ⅲ

表4 弹簧Ⅳ

弹簧串连安装后的刚度:

K =2×67.4×82.3/(67.4+82.3)

=74.1N/mm

则当达到三级泄爆时,二级泄爆弹簧的压缩量△x。14.9×(65+150+75)×4+231×9.8+74.1× △x =63000×3.14×0.625×0.625,可得△x =97mm。

从而得出二级泄爆弹簧的预压缩量为97-75 =22mm。

二级弹簧的预压缩量可以通过调节螺杆达到,根据试验时的具体数据进行调整。

4.3 三级弹簧

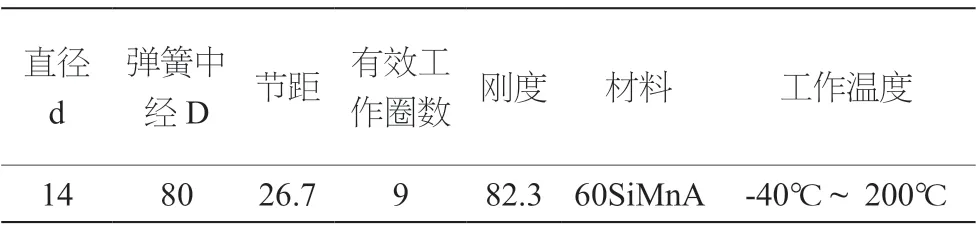

关于三级弹簧,我们可以选择弹簧参数如表5、表6所示。

表5 弹簧Ⅴ

表6 弹簧Ⅵ

弹簧串连安装后的刚度:

K =54N/mm

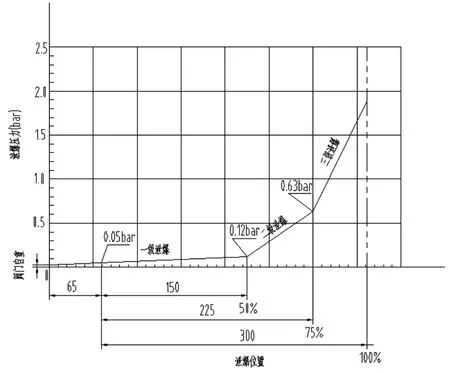

对二级和三级弹簧所采用的计算方法,存在很大的不足,其计算结果与实际值之间的误差必然较大。此外,二级、三级弹簧的主要作用是缓冲,设计时根据实际情况定。阀门设计参数确定后,根据弹簧力、泄爆压力、弹簧的变形量就可以绘制出位移-压力曲线图,其中卸爆压力与泄爆位置之间关系如下(垂直安装,见图7)。

图7 卸爆压力与泄爆位置图

5 结语

高温多级自闭泄爆阀是煤热解用电除尘设备的必不可少的设备,此设备的成功研制是实现煤热解技术广泛应用的关键,保证了系统的安全稳定运行,而且成功申请了国家专利,专利号为ZL2020214939497。