某车型前悬下摆臂断裂问题分析与优化

张鑫,刘智彬

(江西交通职业技术学院 汽车工程系,江西 南昌 330052)

下摆臂作为悬架的重要组成部分,承担传力和导向作用,结构的好坏直接影响汽车的行驶性能。某车型售后出现多起下摆臂A点、G点衬套的加强板开口处钣金开裂及断裂情况,其中1台车多次出现这类故障,导致车辆无法正常行驶。经调查分析,导致这类事故的主要原因为下摆臂G点衬套安装附近的雪没有被排出而堆积结冰,导致下摆臂上下变位受限,影响其运动性能,在板金端部发生较大应力而使加强板出现龟裂,在后续行驶过程中受力加速龟裂,最终导致断裂。为改善该问题,建立下摆臂及其连接部件模型,通过CAE耐久性分析对加强板结构进行优化。

1 CAE耐久性分析

1.1 建立有限元模型

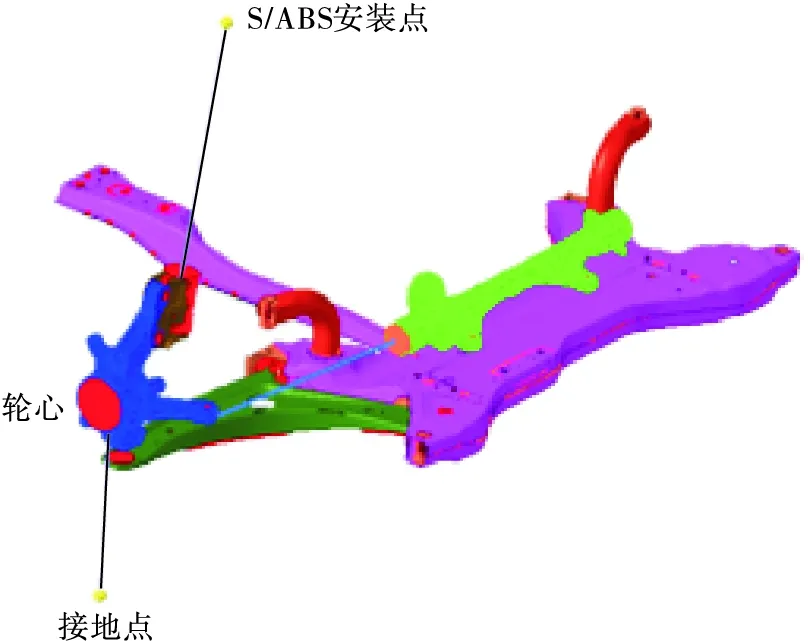

建立下摆臂及其连接件有限元模型,主要包括转向节、下摆臂和副车架(见图1)。将模型导入ABAQUS中,单元类型设置见表1。

图1 下摆臂及相关零件模型

表1 解释变量

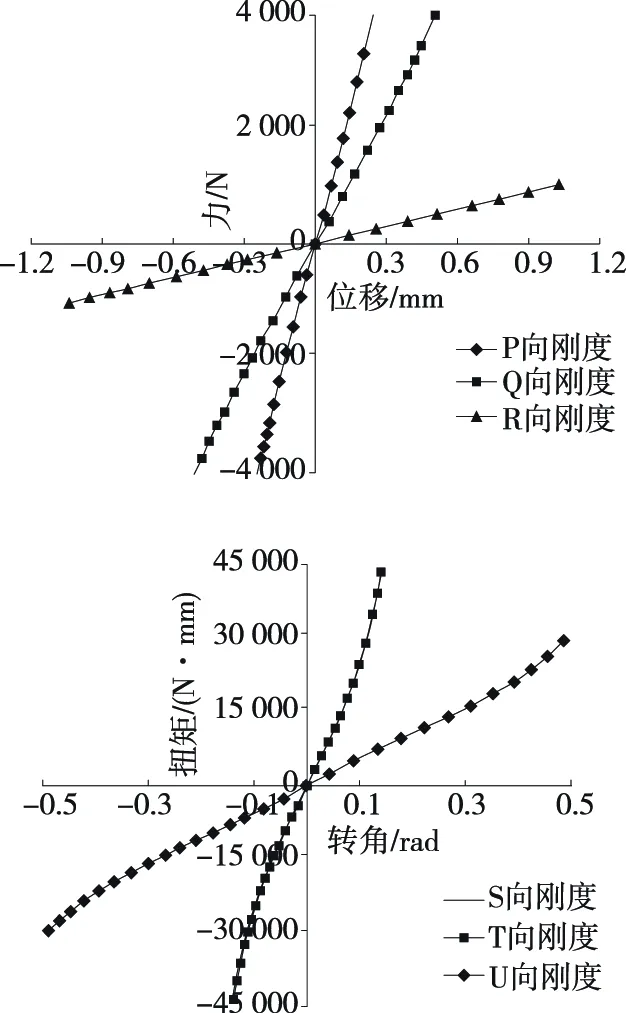

衬套采用Bush单元,赋予六向刚度曲线进行模拟,衬套六向刚度曲线见图2。

S向、T向刚度曲线重合

1.2 耐久性分析结果

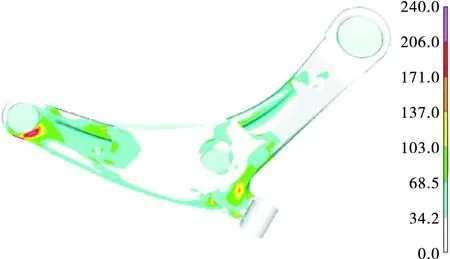

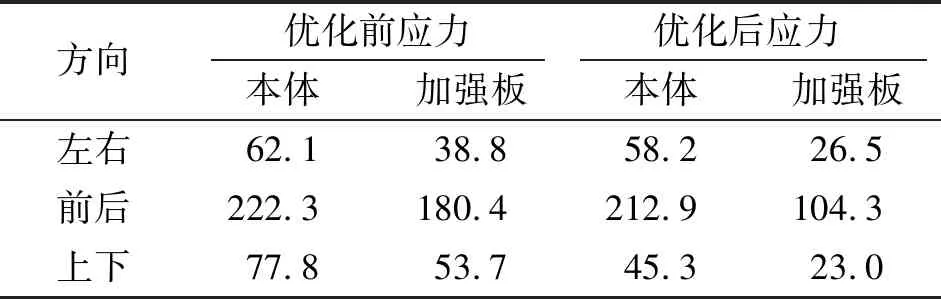

基于下摆臂及相关零件模型,采用ABAQUS软件并基于相关标准进行加载,对3种工况下下摆臂耐久情况进行分析,包括6个方向(左右、前后、上下)的应力。如图3、表2所示,左右、上下方向应力幅值适中;前后方向下摆臂本体及加强板的应力幅值最大,分别为222.3、180.4 MPa。对各方向加载点的位移进行校核,位移值满足设计要求。

图3 下摆臂前后方向应力(单位:MPa)

表2 优化前后各方向应力幅值 MPa

2 优化设计

2.1 优化方案

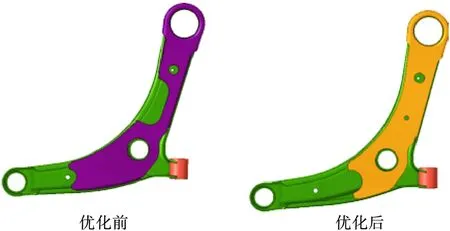

基于CAE耐久性分析结果对加强板结构进行优化:将靠近下摆臂球头处的加强板改短,并取消加强板中原有凹口(见图4)。优化后重量减轻41 g,符合轻量化要求。

图4 加强板优化前后对比

2.2 优化前后CAE耐久性对比

如表2所示,加强板优化后,下摆臂在各个方向的应力幅值都小于优化前,加强板的应力幅值下降幅度比本体应力幅值下降更明显,尤其是在前后方向,加强板的应力幅值由180.4 MPa降为104.3 MPa(见图5)。应力下降,能改善断裂问题。

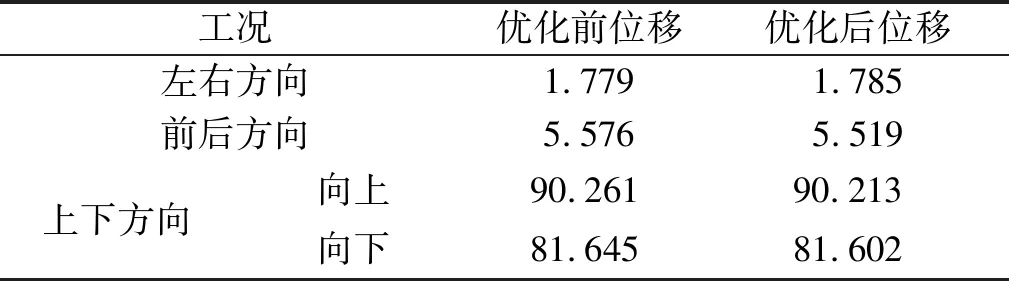

对加载点位移进行校核,优化后下摆臂3个方向加载点的位移与优化前相当,对下摆臂的运动无影响。

表3 优化前后加载点位移 mm

3 结语

通过CAE耐久性分析,对下摆臂加强板进行结构优化。优化后3种工况下下摆臂的应力幅值均小于优化前,表明优化后下摆臂寿命优于优化前;在相同工况下,优化后下摆臂加载点的位移和优化前相当,对下摆臂的运动无影响。