重卡排气管路保温性能研究

曹泰峰,万方军

(大运汽车股份有限公司,山西 运城 044000)

随着中国经济的快速发展,重卡销量不断增加,2019年销量突破117万辆,约占世界重卡销量的50%。另一方面,汽车排放法规不断升级,主要体现在对汽车尾气中CO、NOx等有害物质含量的要求越来越严格。

重卡发动机尾气主要通过后处理器进行净化。一般尾气处理通过化学反应来实现,而化学反应需在一定温度下才能进行。排气管路主要负责将尾气由发动机涡轮增压器输送至后处理器,进入后处理器的尾气温度主要受排气管保温性能的影响。为保持后处理器所需进气温度,需对排气管路增加保温结构。目前,排气管路的保温方式主要是在排气管外壁包裹保温材料,以减少管路温度流失。但市场上保温材料种类繁多,性能与价格参差不齐,包裹方式也多种多样。因此,研究排气管路的保温材料与包裹方式成为整车开发及设计优化的重要内容之一。该文从保温材料、保温包裹工艺、CAE仿真分析及实车试验等方面研究排气管路保温结构设计。

1 排气管保温设计要求

为满足整车排放要求,对涡轮增压器出口至后处理进口的排气管路温降提出如下要求:国五车型排气管路温降小于30 ℃;国六车型排气管路温降小于20 ℃。为保障排气温度能满足温降要求,排气系统管路保温设计应遵循以下原则:

(1)排气管最短原则。后处理器尽量靠近涡轮增压器布置,确保排气管路总长度尽量短,减少管路温度流失。

(2)保温包裹。在排气管外表面包裹保温材料,尽量减少排气管路与外界的热交换造成温度损失。

2 排气管保温设计

排气管保温设计作为重卡设计的一个全新项目,应从保温材料选择、保温结构设计等方面进行研究。排气管的保温性能与所选保温材料的性能有很大关系,而保温材料的保温性能主要取决于材料密度、比热容和导热率等。

2.1 常用保温材料

常用保温材料包括高硅氧玻璃纤维、玄武岩纤维、普通玻璃纤维和陶瓷纤维等。

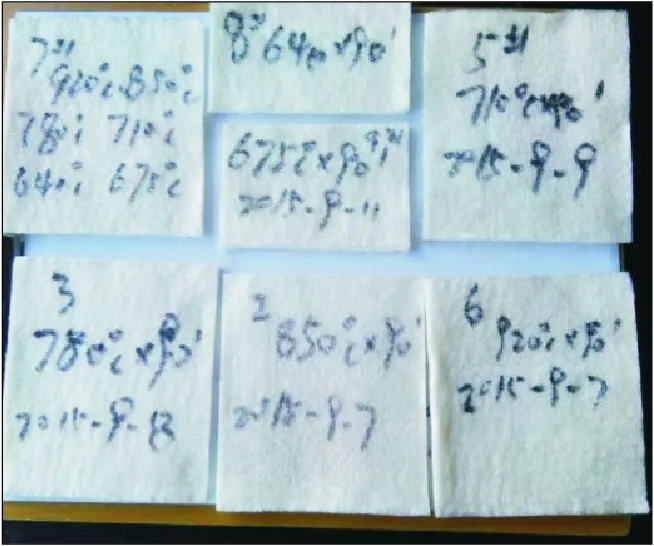

2.1.1 高硅氧玻璃纤维针刺毡

高硅氧玻璃纤维是一种耐热、柔软的特种晶体纤维织物(见图1),其SiO2含量达96%以上,具有优秀的耐热特性,能长期在850 ℃环境下使用,瞬间耐热温度可达1 400 ℃。其热导率为0.42~0.54 W/(m·K)。

图1 高硅氧玻璃纤维针刺毡

2.1.2 玄武岩纤维针刺毡

玄武岩纤维是玄武岩石料在高温熔融后,通过铂铑合金拉丝漏板高速拉制而成的连续纤维(见图2),它具有优秀的耐热特性,能长期在760 ℃环境下使用,瞬间耐热温度可达1 000 ℃。其导热系数为0.04 W/(m·K)。

图2 玄武岩纤维针刺毡

2.1.3 玻璃纤维针刺毡

玻璃纤维针刺毡是以玻璃纤维为原料,用刺针对梳理后的短切玻璃毡进行针刺,用机械方法使毡层之间限位臂纠缠,毡网得以牢固的保温隔热材料(见图3)。其耐温性在640 ℃左右,导热系数为0.45~0.54 W/(m·K)。

图3 玻璃纤维针刺毡

2.1.4 陶瓷纤维毯

陶瓷纤维毯又称硅酸铝纤维毯,因其主要成分为氧化铝,而氧化铝又是瓷器的主要成分而得名(见图4)。它不含有机结合剂,在高温、低温情况下均具有良好的可造性和稳定性。其耐温性在700 ℃左右,导热系数为0.132 W/(m·K)。

图4 陶瓷纤维毯

综上,从材料耐温及导热系数综合对比,玄武岩纤维和陶瓷纤维的性能优于其他2种材料。

2.2 常用保温结构

重卡排气系统管路走向复杂,排气管保温结构种类多样,生产制造工艺也不尽相同。常用保温结构主要有保温棉、不锈钢薄板焊接包裹、不锈钢模具管包裹、铝箔保温结构和硅胶布缠绕5种。

2.2.1 保温棉

如图5所示,在排气管外层包裹一层棉衣结构的保温材料,通过卡箍紧固。其优点是适用性较好,可用于不同位置的排气管路包裹,且成本较低、重量较轻;缺点是外形不美观,且装配费时费力,装配一致性较差。其保温性能与材料厚度相关,厚度越大保温效果越好。该结构适用于产量较小且对外观要求不高的产品。

图5 保温棉

2.2.2 不锈钢薄板焊接包裹

如图6所示,在排气管外层包裹隔热材料后,用不锈钢花纹板焊接包裹。其优点是保温层与排气管整体成型,外形美观;缺点是制作工艺复杂,生产效率较低。其保温效果与保温棉结构相当,适用于管路较短且产量较大的产品。

图6 不锈钢花纹板焊接包裹

2.2.3 不锈钢薄板焊接包裹

如图7所示,在排气管外层包裹隔热材料后,最外层用不锈钢模具管包裹固定。其优点是模具成型,外形美观;缺点是模具通用性差,且开模成本较高。其保温效果与前2种相当,适用于产量较大且类型单一的产品。

图7 不锈钢模具管包裹

2.2.4 铝箔保温结构

如图8所示,在排气管外层包裹隔热材料后,最外层用铝箔纸包裹固定。其优点是铝箔纸容易裁剪,可适应不同走向的排气管路包裹,通用性较好;缺点是外层铝箔易受碰撞变形,且变形后无法恢复,影响外观效果。其保温效果与不锈钢包裹相当。

图8 铝箔保温结构

2.2.5 硅胶布缠绕

如图9所示,排气管外层包裹隔热材料后,最外层用硅胶布缠绕。其优点是适应性较好,可用于不同位置的排气管路包裹;缺点是外观不美观,耐候性较差。

图9 硅胶布缠绕

综上,5种保温结构的保温效果基本相当。方案设计时,应从外观、质量、成本及装配方便性等方面综合考虑,选出最合适的结构。

2.3 典型排气系统管路保温设计

在进行具体车型设计时,需根据整车布置、边界条件、管路通过路径等条件,在满足保温性能的前提下,选择合适的排气管保温包裹方案。

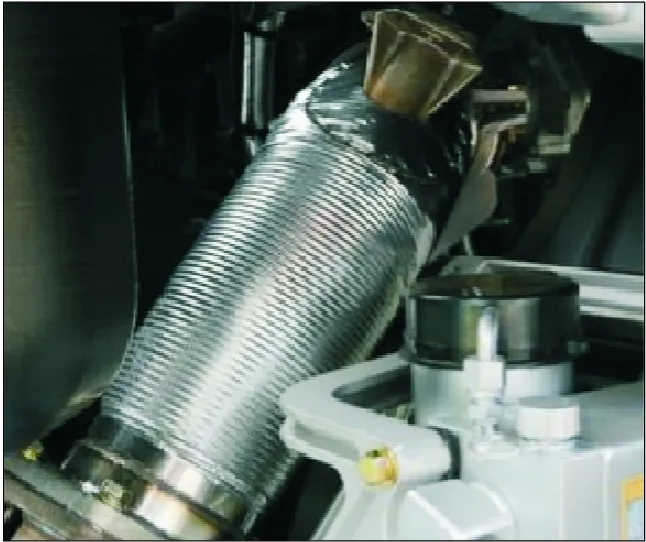

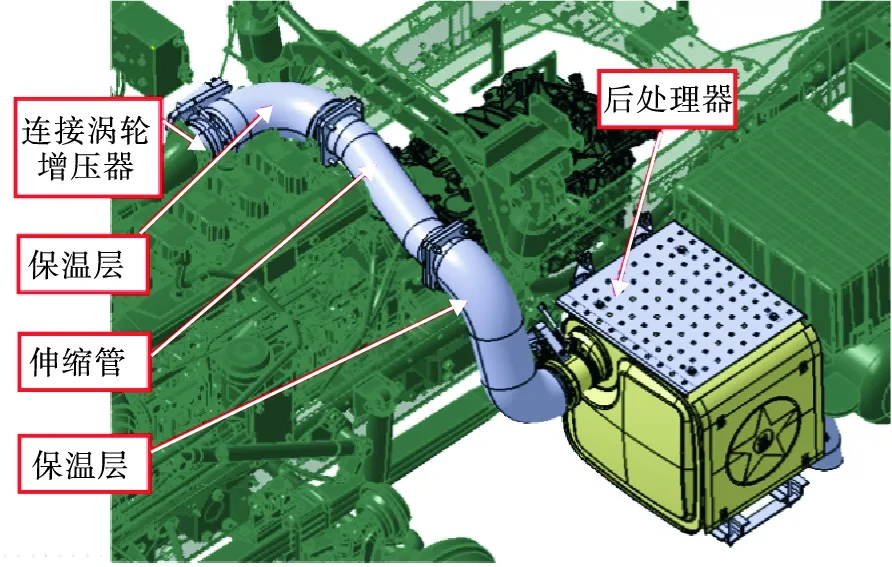

以匹配潍柴12 L国五柴油发动机的牵引车排气系统为例,发动机涡轮增压器布置在整车右侧,后处理器布置在整车左侧(见图10)。为满足排放法规要求,提高后处理器进气温度,需对排气管路进行保温包裹。

图10 匹配潍柴12 L国五柴油发动机的牵引车排气系统布置方案

排气系统第1、3段排气管为普通碳钢管,第2段为不锈钢伸缩软管。伸缩软管的作用在于吸收发动机振动,保证管路性能,如果在外层加装保温材料,会影响其伸缩性能。为保障其伸缩性能,不进行保温包裹。设计第1、3段排气管保温结构时,根据发动机温降要求、排气管布置路径等条件,选择适合的保温材料及包裹工艺。

3 仿真分析方法

在设计匹配新的车型时,为满足保温性能要求,可通过CAE仿真分析对设计方案进行优化。下面通过对匹配潍柴12 L发动机的牵引车排气管路不同保温方案的对比分析,介绍保温性能的CAE分析方法。

3.1 保温方案

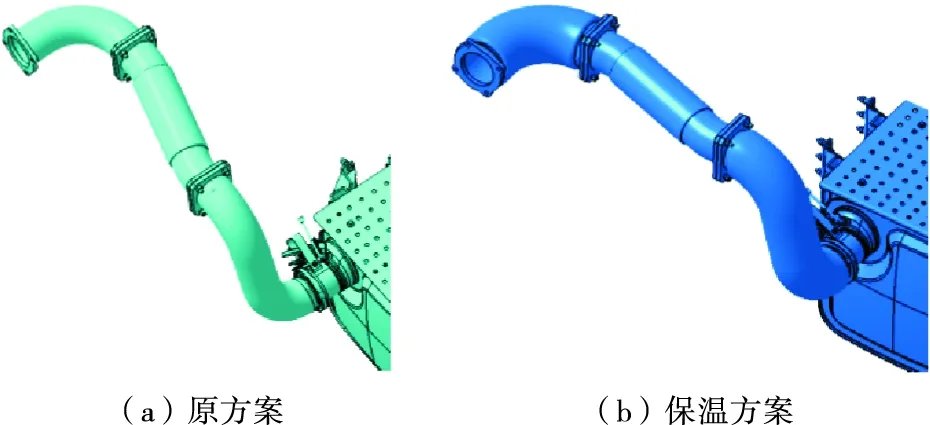

图11为该车排气管包裹保温材料前后方案。

图11 排气管包裹保温材料前后方案

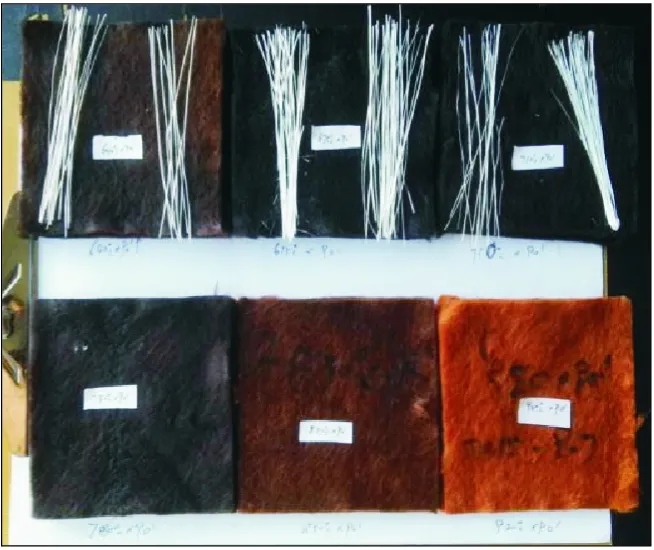

3.1.1 保温材料性能对比分析

材料厚度均为10 mm时,对同一管路采用4种不同保温材料进行仿真对比分析,确定不同材料的保温效果。

3.1.2 不同厚度保温性能对比分析

保温材料相同,采用5、10、15 mm 3种厚度进行对比分析,确定厚度与保温效果的关系。保温材料均为玄武岩纤维。

3.2 边界条件

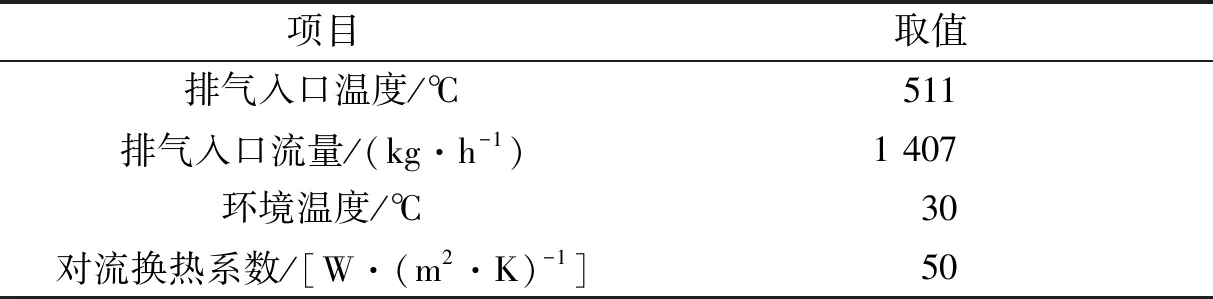

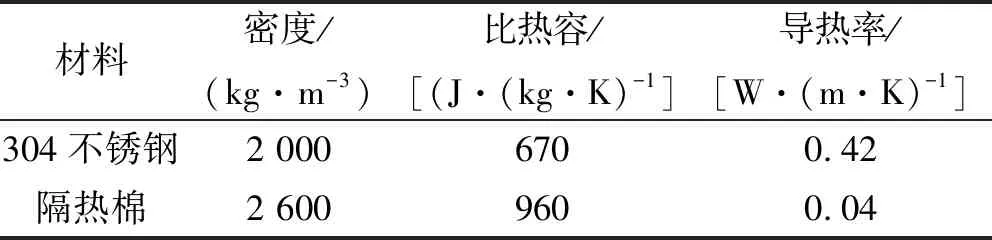

表1为发动机额定功率状态下涡轮增压器出口的排气温度及流量,表2为隔热罩材料属性。

表1 边界条件

表2 隔热罩材料属性

3.3 有限元模型

对涡轮增压器出口至后处理器进口之前的排气管路进行分析,运用流体软件对排气系统进行网格划分,建立有限元分析模型(见图12)。

3.4 分析结果

3.4.1 不同保温材料性能分析结果

材料厚度均为10 mm时,同一管路采用不同材料的保温性能分析结果见表3。由表3可知:玄武岩纤维和陶瓷纤维的保温效果基本相当,优于其他2种材料。

表3 不同保温材料性能分析结果 ℃

3.4.2 不同厚度保温性能分析结果

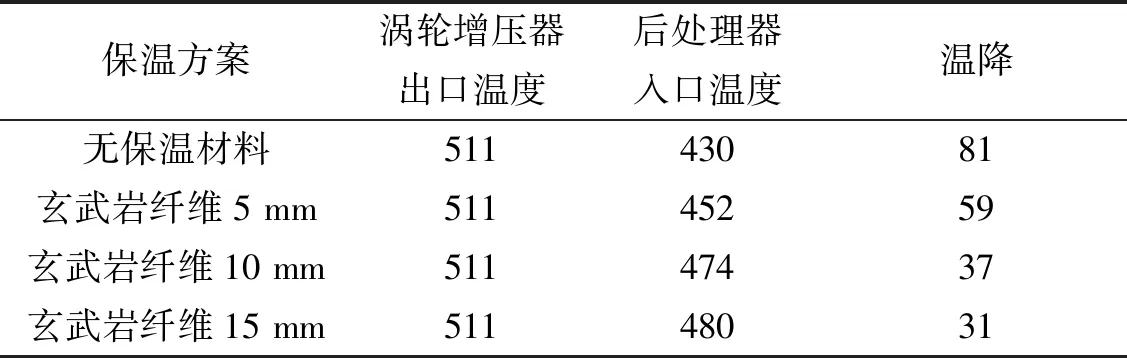

保温材料相同,厚度分别为5、10、15 mm时保温性能分析结果见表4。由表4可知:排气管加装保温材料后,保温效果明显;保温材料厚度越大,保温效果越好。车型设计时,应根据设计边界及保温要求等选择适合的保温材料厚度。

表4 不同保温材料厚度时保温性能分析结果 ℃

4 试验测试

样车完成装车后,在相同环境温度、发动机工况和路况条件下,对同一排气管路加装不同保温结构,测试其保温性能,验证设计方案的优劣。

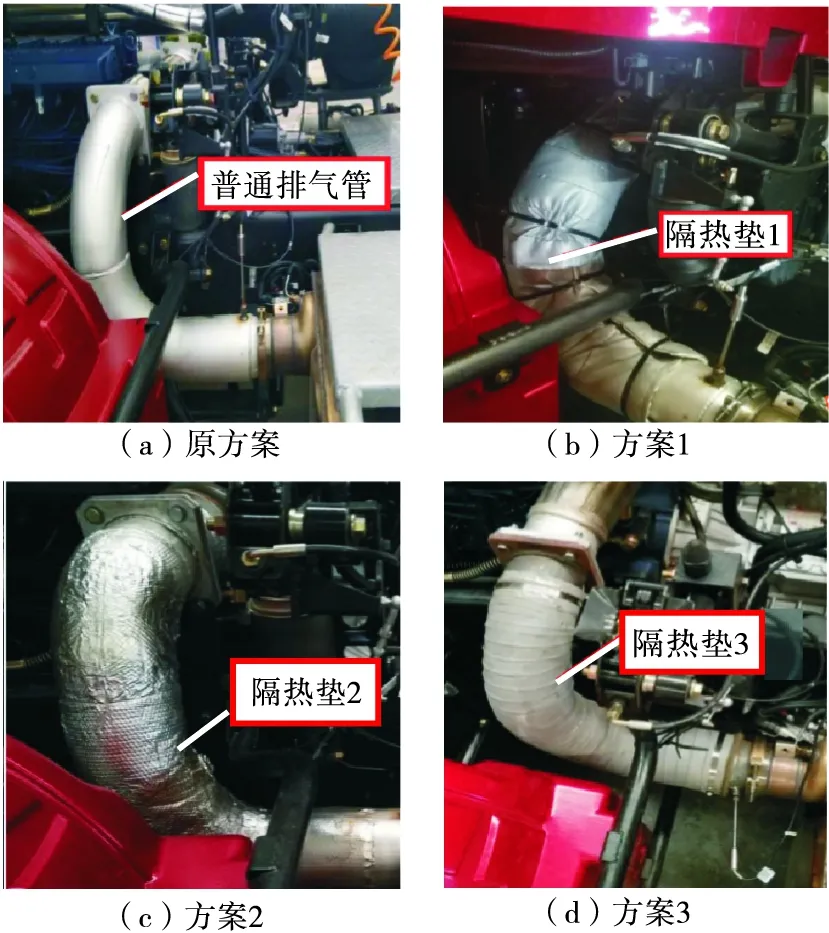

图13为匹配潍柴12 L国五柴油机的牵引车排气管路保温结构,其中第2段排气管为金属伸缩软管,未进行保温包裹。原方案为普通排气管,排气管外壁不包裹保温材料;方案1为在原方案的基础上,排气管外层包裹保温棉,并用扎带捆扎打紧;方案2为在原方案的基础上,排气管外壁包裹保温材料,保温材料外层采用不锈钢花纹薄板焊接;方案3为在原方案的基础上,排气管外壁包裹保温材料,保温材料外层采用硅胶布缠绕包裹。方案1~3保温材料厚度均为10 mm。

图13 匹配潍柴12 L国五柴油机的牵引车排气管路保温结构设计方案

如图14所示,在增压器出口和后处理进口处安装温度传感器,传感器插入排气管中部,测量气流温度。测量结果见表5。

图14 温度测点布置

表5 温度测试结果 ℃

由表5可知:排气管外层包裹隔热材料后,管路温降明显,保温效果较好;方案1温降为39.2 ℃,方案2温降为34.4 ℃,方案3温降为45.4 ℃,方案2保温效果略优于方案1、方案3。保温材料及厚度相同的情况下,保温效果基本相当。外层包裹密封效果越好,保温效果越好。

5 结语

对于重卡排气系统,排气管路保温结构设计质量至关重要,会直接影响整车排气能否满足排放要求。应通过仿真分析、试验测试等完善排气管路保温结构设计方案,在满足整车排放要求的前提下,选择合适的材料、合适的厚度,尽可能降低排气管路的保温成本。