高功率激光淬火对35CrMo钢表层组织与耐磨性能的影响

杨俊龙,黄 敏,2,胡柳益,刘永超,万磊磊,王 宇

(台州学院1.医药化工与材料工程学院,2.先进涂层材料研究所,台州 318000)

0 引 言

35CrMo钢具有强度高、韧性好、淬透性高和淬火变形程度小等特点,广泛应用于钻杆接头上[1]。在钻杆使用过程中,接头要经常拧卸,其表面承受较大的钳咬合力,因磨损造成的钻杆接头报废量占报废总量的90%以上。采用等离子喷焊[2]、渗氮[3]、渗硼[4]等表面强化技术可以提高钻杆接头的使用寿命,但存在喷焊层表面粗糙度大、化学渗氮和渗硼处理后螺纹连接处的断裂韧性差以及螺纹连接处的使用寿命与钻杆体相比仍较短等不足。激光淬火[5-6]以激光作为热源,被处理工件吸收激光能量,表面温度迅速升至奥氏体温度区间,通过基体的迅速自然冷却使金属表面发生相变,获取组织细小、位错密度较高的马氏体组织,实现表面淬火强化。采用激光淬火工艺对碳钢(45钢)、模具钢(H13钢)、轴承钢(GCr15钢)、铸铁等材料进行的表面处理表明,可在不改变工件尺寸和表面粗糙度的条件下极大地提高上述材料表面的强韧性、硬度和耐磨性[7-11]。激光功率、扫描速度和作用在材料表面上的光斑尺寸是影响激光淬火质量最主要的工艺参数,其中:扫描速度和光斑尺寸通过影响奥体化的保温时间来影响淬火转变组织的晶粒尺寸和均匀性[12-13];激光功率会显著影响激光处理区域的温度并决定奥体化程度,通过影响淬火组织的类型影响表面硬度。目前,激光淬火工艺通常所采用的激光功率仅为1 kW左右[14-16],且在1 kW可调范围内激光束瞬间产生的温度无明显变化,但是尚未有通过大范围改变激光功率来调控激光淬火组织和性能的相关报道。作者拟采用8 kW高功率激光器对35CrMo钢表面进行淬火处理,在表面不熔化的前提下,通过提高激光功率控制基体的奥氏体化程度,研究不同高激光功率下35CrMo钢表层的组织、硬度和耐磨性能,并与调质态35CrMo钢的进行对比。

1 试样制备与试验方法

试验材料为调质态35CrMo钢板,尺寸为40 mm×30 mm×10 mm,由江汉钻具有限公司提供;其化学成分(质量分数/%)为0.33C,0.2S,0.65Mn,1.0Cr,0.22Mo,≤0.035P,≤0.035S;硬度为40 HRC。采用最大功率为8 kW的LDP 8000-60型半导体型激光器对钢板表面进行淬火处理,激光波长为1 020 nm,离焦量为5 mm,激光扫描速率为8 mm·s-1,激光功率分别为1.6,2.4,3.2,4.0 kW。将经过激光淬火的钢板置于丙酮溶液中进行去酯、除锈,然后置于乙醇溶液中进行超声波清洗,烘干。

在激光淬火后的钢板上截取金相试样,经打磨、抛光,用体积分数4%硝酸酒精溶液腐蚀后,采用Zeiss Axio Scope-A1型正置光学显微镜观察截面显微组织。采用HMV-2T型显微硬度计对截面硬度分布进行测试,从距表面0.1 mm处开始,沿深度方向每隔0.1 mm测试一次,平行测试3点取平均值,载荷为0.98 N,保载时间为10 s。采用MMW-1G型万能摩擦磨损试验机在室温下进行销-盘磨损试验,对磨材料为硬度58 HRC的GCr15钢,试栏尺寸为φ50 mm×10 mm,载荷为100 N,转速为120 r·min-1,试验时间为30 min;用精度为0.1 mg的FA2004 A型电子天平称量磨损前后试样的质量,以磨损质量变化率评价耐磨性能;采用Hitachi S4800 型场发射扫描电子显微镜(SEM)观察磨损形貌,并用其附带的能谱仪进行微区成分分析。

2 试验结果与讨论

2.1 对显微组织的影响

由图1可以看出:当激光功率为1.6,2.4 kW时,试验钢表层组织主要为块状未溶铁素体和回火马氏体组织。35CrMo钢中铬、钼合金元素增加了过冷奥氏体的稳定性,激光淬火过程的加热和冷却速率极快,回火索氏体组织发生不平衡转变过程,快速加热使奥氏体化温度提高了近200 ℃[17]。当激光功率较低时,钢表面的温度较低,接近35CrMo钢的完全奥氏体化温度(780~800 ℃),且加热时间短,无法实现表面区域内所有组织的完全奥氏体化,因此冷却后试样表面存在较多的未溶铁素体。同时,由于激光淬火过程中,相邻道次间存在热量堆积,淬火后的马氏体会产生自回火,生成了颜色较深的回火马氏体。当激光功率增加到3.2,4.0 kW时,加热温度高,未溶铁素体消失,试验钢表层组织全部为回火马氏体;但在最表层出现了氧化层,这说明高激光功率产生的高温导致了试样表面发生了较严重的碳烧损。

图1 不同功率激光淬火后35CrMo钢的截面显微组织Fig.1 Section microstructures of 35CrMo steel after laser quenching at different power

2.2 对硬度的影响

由图2可以看出,当激光功率为1.6,2.4 kW时,试验钢表层的硬度在一定范围内低于基体,这主要是因为在低激光功率作用下,表层组织中存在的大量未溶铁素体显著降低了其硬度。当激光功率提高到3.2,4.0 kW时,激光淬火后表层的平均硬度为640 HV,比调质态35CrMo钢基体的硬度提高了近45%,比常规水冷淬火硬度520 HV[18]提高了约20%。在激光功率为3.2,4.0 kW时,硬度在距离表面0.3 mm后才开始出现显著增加,这主要是因为此时表面发生了严重的烧损,形成了较低碳含量的马氏体;当距表面距离超过0.3 mm后,所得马氏体碳含量没有损失,因此硬度显著提高;随着距表面距离的增加,温度降低,组织中又开始出现了未溶铁素体,所以硬度开始下降。在激光功率为3.2,4.0 kW时,硬度提高的最大深度分别为0.9 mm和1.6 mm,这说明激光功率越大,硬度提高的深度也越大;同时还可以看出,当激光功率增加到4.0 kW 时,淬火硬度比3.2 kW时的硬度低,这主要是因为激光功率越高,淬火过程中相邻道次组织受温度影响越显著,随之产生的马氏体自回火程度也越高。

图2 不同功率激光淬火后35CrMo钢的截面硬度分布曲线Fig.2 Section hardness distribution curves of 35CrMo steel after laser quenching at different powers

2.3 对耐磨性能的影响

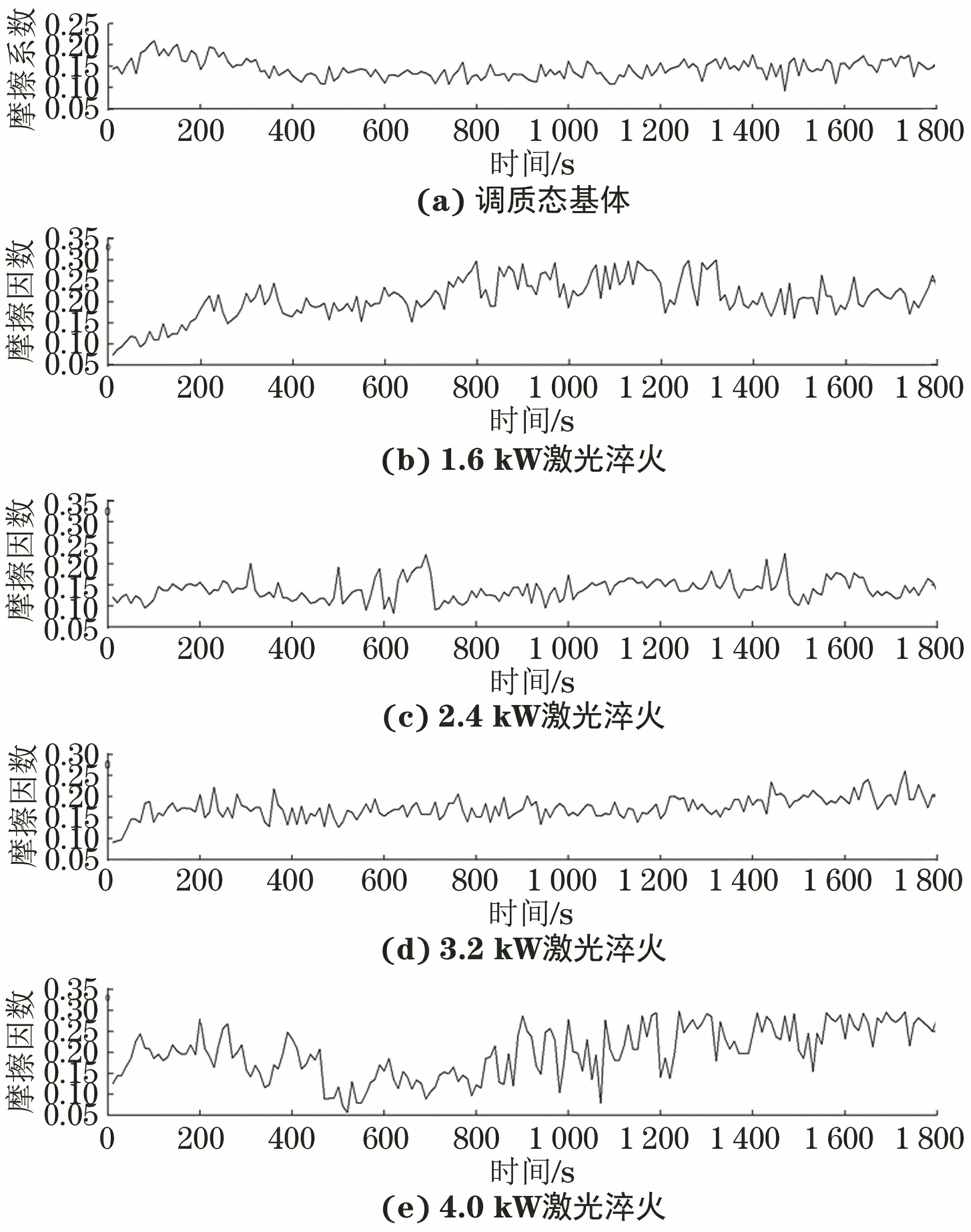

由图3可以看出:与调质态35CrMo钢相比,当激光功率为1.6,2.4 kW时,激光淬火处理35CrMo钢摩擦因数的波动幅度较大,这主要是由于该功率处理后钢表面出现了较高含量的铁素体,表面硬度较低导致的;当激光功率增加到3.2 kW时,在摩擦磨损初期,摩擦因数出现了小幅波动,随摩擦过程的进行,摩擦因数趋于稳定,这是因为该功率处理后钢表面出现了碳烧损层,待烧损层磨损后,表面的硬度较高,摩擦因数稳定在一个相对较低的值;当激光功率进一步提高到4.0 kW时,更高的温度导致了更严重的烧损,因而因烧损层导致的摩擦因数波动经历了更长的时间,待烧损层磨损后,摩擦因数才逐渐稳定;同时由于4.0 kW淬火后的35CrMo钢淬火硬度低于3.2 kW淬火后,所以稳定后的摩擦因数比3.2 kW时的大。

图3 调质态35CrMo钢基体与不同功率激光淬火后的摩擦因数随时间的变化曲线Fig.3 Friction coefficient vs time curves of quenched and tempered 35CrMo steel substrate before (a) and after laser quenching at different power (b—e)

与硬度为58 HRC的GCr15钢在大气室温环境中摩擦30 min后,调质态35CrMo钢与经1.6,2.4,3.2,4.0 kW功率激光淬火后的磨损质量变化率分别为0.042%,0.046%,0.043%,0.017%,0.020%。经1.6,2.4 kW激光淬火后35CrMo钢的磨损质量变化率与调质态35CrMo钢差别不大。激光功率为3.2 kW时,35CrMo钢的磨损质量变化率最小。当激光功率较低时,表面淬火效果不明显,且表面硬度比调质态基体的略低,因此耐磨性较差;随激光功率的增加,表层硬化作用明显,耐磨性提高显著;同时由于激光功率为4.0 kW时,表面热量堆积更明显,马氏体自回火程度高,所以耐磨性比激光功率为3.2 kW时略有降低。

由图4可以看出:调质态35CrMo钢和1.6,2.4 kW激光淬火后的磨损表面均出现了明显的磨痕,且存在明显的犁沟,说明经1.6,2.4 kW激光淬火的35CrMo钢耐磨性几乎没有提高;经3.2,4.0 kW激光淬火后磨损表面平整,未发现明显的磨损痕迹,但表面出现了一些磨屑。经能谱分析发现,磨屑主要成分为铁,未发现铬和钼,说明磨屑主要来自对磨盘,可见经激光淬火后35CrMo的耐磨性优于GCr15钢。

图4 调质态35CrMo钢基体与经不同功率激光淬火后的磨损形貌Fig.4 Wear morphology of quenched and tempered 35CrMo steel substrate before (a) and after laser quenching by different power (b—e)

3 结 论

(1) 采用高功率激光器对35CrMo钢表面进行淬火处理,当激光功率为1.6,2.4 kW时,表层组织为块状未溶铁素体+回火马氏体;当激光功率提高到3.2,4.0 kW时,未溶铁素体消失,试验钢表层组织全部为回火马氏体,同时表面存在碳烧损层。

(2) 当激光功率为1.6,2.4 kW时,35CrMo钢表层硬度略低于基体,当激光功率提高到3.2,4.0 kW时,表层硬度均显著高于基体,平均硬度达到640 HV,比常规水冷淬火后的硬度提高约20%;硬度提高的深度随激光功率的提高而增加,当激光功率为4.0 kW时,硬度提高的最大深度可达1.6 mm。

(3) 与GCr15钢对磨后,1.6,2.4 kW激光淬火35CrMo钢的磨损质量变化率与调质态基体的相差不大,磨损表面存在明显磨痕,耐磨性较差;当激光功率增加到3.2 kW时,磨损质量变化率最小,表面未发现明显的磨损痕迹,耐磨性最好,但当激光功率为4.0 kW时,马氏体自回火程度高,硬度略微降低,耐磨性比激光功率为3.2 kW进时有降低。