输气管道清管作业动态模拟分析与研究

张晓东,孙世武,马军鹏,刘畑,翟瑞欣,陈学敏

1.中国石油华北油田分公司 工程技术研究院(河北 任丘062552)

2.中国石油华北油田分公司 消防支队(河北 任丘062552)

3.中国石油新疆油田分公司 油气储运公司(新疆 昌吉831100)

4.中国石油管道局工程有限公司 第四分公司(河北 廊坊065000)

在气田开发的前期和后期,由于输气量不足,输气管道常处于低输量工况,气体流速减缓,在地势低洼及低洼上坡管段形成积液,导致管内流动空间减小,沿程摩阻增大,当积液足够多时,会形成间歇性段塞流,同时可能形成水合物发生冻堵。为了保证输气管道高效运行,必须定期进行清管作业。但管道运行过程中,温度、压力、气量、组分等工况变化均会影响管内积液情况[1-2],因此实施清管作业前有必要对管内积液情况进行模拟,制定合理的清管方案和清管周期,保证管道安全运行。

1 确定清管策略

SY/T 5922—2012《天然气管道运行规范》中规定,可依据管输介质的气质组分、输气效率和压差变化等原则确定合理的清管策略。徐文龙等[3]认为一些较大管径的输气管道在输气量较小时,即使进行反复清管,输气效率仍然小于95%,故输气效率无法指导清管策略的制定;陈思锭等[4]认为故障停机、计划放空、停输作业、储气调峰等操作均会影响沿程压降变化,故最大压降法在特殊瞬态工况条件下容易导致误判。因此,为了保证下游分离器或段塞流捕集器可以在清管作业阶段安全接收清管段塞或积液,以分离器的有效容积作为清管方案是否可行的依据[5]。

2 软件模拟

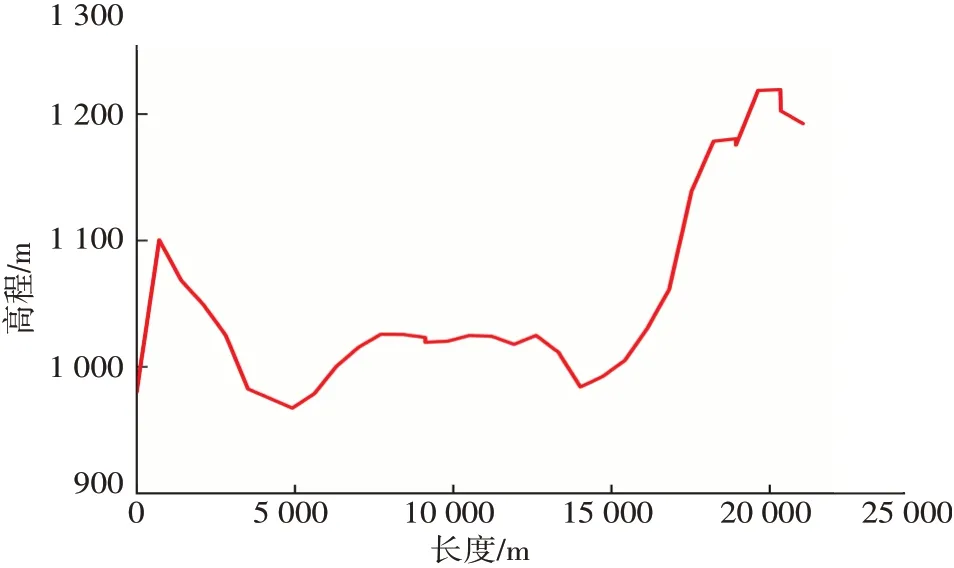

某输气管道为集气站气液分离器分离出的湿气,通过管道输送至中央处理厂进行脱水、脱烃、脱碳等深度处理,管长21.03 km,管径355.6 mm,壁厚8.5 mm,设计输量1.6×104m3/h。该气田处于产能初期,单井采用气嘴控制产量,管道实际输量为5 000 m3/h,入口温度60℃,出口温度25℃,出口分离器设定压力3.5 MPa,有效容积150 m3。采用3PE防腐层,管道沿程起伏较大,最大最小高程差为253 m,沿线管道路由如图1所示。由于投产后实际输量低于设计输量,一直未进行清管作业。

图1 管道路由

采用多相流瞬态模拟软件OLGA进行数据建模,入口流量节点,入口流量5 000 m3/h;出口压力节点,出口压力3.5 MPa。先将模型置于稳态运行,由于OLGA软件采用入口温度计算出口温度,出口压力反算入口压力的方法,稳态完成后出口温度和入口压力与实际工况相比误差在5%以内,说明水力和热力计算结果准确,可以为后期的清管作业提供模型基础。导入稳态Restart文件,在稳态的基础上进行清管作业,第2天放入清管器,模拟时间80天。清管器与内壁的阻尼系数为9 500 N·s/m,根据规范要求,过盈量取5%。模拟结果如图2所示。

图2 清管模拟结果

在清管作业开始前,管内稳态的积液量为377 m3,入口压力5.1 MPa,清管后积液量迅速下降至9 m3,入口压力下降至3.6 MPa。忽略作业前后气体温度、黏度、压缩因子等工况参数的变化,采用式(1)计算输气量增加了70%,公式如下:式中:p1和p2分别为清管后和清管前的入口压力,MPa;p0为出口压力,MPa。

在清管模拟中,清理出来的液量为368 m3,远大于分离器的有效容积150 m3。一方面可采用间歇清管的方式,当清出积液达到分离器高高液位时,关断入口输气阀门,待分离器液位降低至低低液位时,恢复输气。但该方法涉及停输再启动瞬态过程,在停输阶段,由于与周围环境热交换导致温度降低,管内积液情况会更加严重,也有可能形成水合物,造成恶性循环。另一方面,可增加清管作业的次数,在管内积液量达到分离器有效工作容积之前进行作业,根据图2,管内积液150 m3时对应的瞬态天数为16天,此时管内积液尚未达到稳态,清管周期过短可造成不必要的资源浪费,同时清管作业属于风险作业,如遇卡堵现象直接影响下游产量。

3 积液影响因素分析及清管方案优化

大量学者对输气管道积液的影响因素及变化规律进行了研究[6-7],在其余因素不变的条件下,入口气量增加,气体流速增大,携液能力增强,积液量减小;管径增大,气体过流面积增加,流速减小,积液量增大;出口压力增加,由于气体具有可压缩性,气体体积减小,截面持液率增大,积液量增大;气体中重组分含量增加,相图变宽,凝析液量增加,积液量增大[8-10]。综上所述,气体流速是导致积液产生及形成的主要因素,其余因素如管径、气质组分等属不可调节因素。因此,将清管分为吹扫和清管两个阶段,即在发球前进行吹扫作业减少管内积液量,通过提高入口气量或降低出口压力实现;在发球后进行清管作业,通过降低入口气量或提高出口压力实现。降低清管器在管内的行进速度,使积液缓慢推出进入分离器,运行速度需满足规范要求。

根据不同的运行状态和管输环境,选择几种方式达到作业目的。在此,模拟4种清管方案。

1)先增大入口气量(5 000 m3/h→6 500 m3/h),后减小入口气量(6 500 m3/h→3 500 m3/h)。

2)先增大入口气量(5 000 m3/h→6 500 m3/h)后提高出口压力(3.5 MPa→5 MPa)同时恢复入口气量(6 500 m3/h→5 000 m3/h)。

3)先降低出口压力(3.5 MPa→2 MPa)后提高出口压力(2 MPa→5 MPa)。

4)先降低出口压力(3.5 MPa→2 MPa)后减小入口气量(5 000 m3/h→3 500 m3/h)同时恢复出口压力(2 MPa→3.5 MPa)。

4种清管方案的模拟结果如图3所示。①在方案1中,吹扫阶段管内积液量降低至315 m3,出口最大段塞量21 m3,清管阶段管内积液量大幅下降,出口最大段塞量290 m3,超过了分离器的有效容积150 m3,清管器的最大速度为1.5 m/s,此方案不可行。②在方案2中,吹扫阶段的积液量和出口最大段塞量与方案1相同,清管阶段在恢复入口气量的同时提高了出口压力,积液量大幅下降,出口最大段塞量118 m3,未超过分离器的有效容积150 m3,清管器的最大速度为0.3 m/s,与方案1相比,清管速度更小。清管时间从0.62天延长到了1.05天,此方案可行。③在方案3中,吹扫阶段管内积液量降低至188 m3,降压方式的吹扫效果比增大入口气量好,出口最大段塞量143 m3,清管阶段出口最大段塞量230 m3,超过了分离器的有效容积150 m3,清管器的最大速度为1.6 m/s,此方案不可行。④在方案4中,吹扫阶段的积液量和出口最大段塞量与方案3相同,清管阶段在恢复出口压力的同时减小了入口气量,积液量大幅下降,出口最大段塞量110 m3,未超过分离器的有效容积150 m3,清管器的最大速度为0.5 m/s,与方案3相比,清管速度更小,清管时间从0.61天延长到了0.82天,此方案可行。

图3 不同方案模拟结果

综上所述,方案2和方案4可作为备选方案,两种方案在清管阶段的出口段塞量接近,其中方案2在吹扫阶段的出口段塞量更小,清管器运行速度更小,清管时间更长。因此选择方案2作为清管优化方案。

4 现场作业

根据方案2进行现场作业,清管器共运行19.52 h,与模拟结果19.68 h接近,清管段塞达到分离器后,分离器液位迅速上升,根据油相和水相出口计量结果,吹扫阶段油相约为18 m3,水相约为2 m3,与模拟结果21 m3接近;清管阶段油相约为105 m3,水相约为10 m3,与模拟结果118 m3接近,证明模拟结果准确,可以用于指导清管作业和满足生产需求。

5 结论

1)为了保证下游分离器或段塞流捕集器可以安全接收清管段塞,选择将分离器的有效容积作为清管方案是否可行的依据。

2)通过调节气体流速控制管内积液量及出口段塞量,在吹扫阶段尽量增大气体流速,清管阶段降低气体流速,可有效排除积液,保证分离器正常工作。

3)对比分析了4种清管方案,其中先增大入口气量后提高出口压力同时恢复入口气量的做法,可使吹扫和清管阶段的出口段塞量最小,清管器的运行速度最小。