先进压缩空气储能系统的余热回收和利用

文贤馗,李翔,邓彤天,钟晶亮,王锁斌,刘石

(1. 贵州电网有限责任公司电力科学研究院,贵州 贵阳 550002;2. 南方电网电力科技股份有限公司,广东 广州 510080)

0 引言

在中国经济快速发展和能源结构转型的过程中,电力行业存在用电峰谷差加剧的问题。同时,风电、光电等新能源的快速发展成为能源行业不可逆转的趋势,替代化石能源的过程正在深入进行[1-3]。但是,随着新能源发电在电力供应中份额不断增加,其自身间歇性、波动性等特征日益凸显,新能源电能并网容量不稳定影响了电网的安全稳定运行[4-5],导致部分地区出现大量弃风、弃光现象。

储能技术是一种协同新能源技术发展的有效手段,可以起到削峰填谷作用,对构建智能电网具有重要意义[6-8]。其中,压缩空气储能是一种低成本、零排放、大容量、安全系数高、响应速度快的储能技术,极具商业发展潜力与应用价值,是未来综合利用清洁能源与常规能源的重要解决方案[9-10]。考虑到传统压缩空气储能系统会对环境造成不利影响,因此目前主要研究方向转变为先进压缩空气储能系统,它可以在不产生环境污染的条件下,通过储存空气内能实现电能转换[11-13]。但是,当前先进压缩空气储能系统的效率依然较低,系统运行过程中存在热量损耗问题,系统效率仍有一定提升空间,众多学者从不同方面改善现有系统结构和方法,文献[14]基于先进绝热压缩空气储能系统提出外加辅助电源回收利用蓄热系统热量,并向外供热,实现热电联供。文献[15]通过建立微型能源综合系统,利用余热回收锅炉等设备实现了先进绝热压缩空气储能系统的冷热电联供。文献[16]发现朗肯循环可实现压缩空气储能系统余热回收,将来自换热器的空气导入蒸发器回收后排入大气。文献[17]通过分析压缩空气储能系统中热能利用率对系统整体效率的影响,发现合理分配储存的热能以及余热可以优化能量利用,提高系统效率。

上述针对压缩空气储能系统热量回收方面的研究主要集中在系统结构和材料方面,并未涉及系统热量损失问题。在系统运行过程中,参与膨胀做功过程的换热工质在换热过程结束后进入低温储热罐冷却,等待参与下一次储能过程。在此过程中,换热工质自身热量会损失,而末级透平膨胀机排气能量也没有得到利用。因此,本文提出一种余热回收和利用方法,增加透平膨胀机组总输出功率,提高先进压缩空气储能系统的效率,并通过Aspen Plus 软件模拟了四级先进压缩空气储能系统的稳态运行状况。

1 系统模型

1.1 系统描述

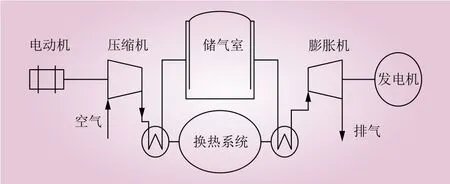

先进压缩空气储能系统主要包括压缩机、膨胀机、换热器和储气室等。储能阶段,常温常压的空气经过压缩机组压缩并经过换热系统回收压缩热,以低温高压的状态进入储气室储存;释能阶段,高压空气经由换热系统储加热后进入膨胀机组输出功,带动发电机发电,实现能量转换[18]。先进压缩空气储能系统示意如图1所示。

图1 先进压缩空气储能系统示意Fig. 1 The schematic diagram of Advanced compressed air energy storage system

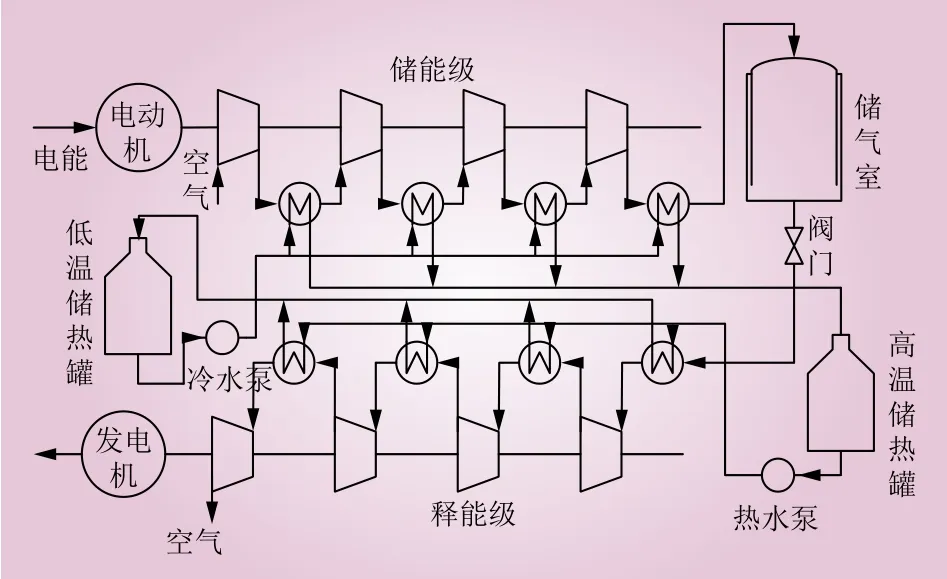

本文选用四级先进压缩空气储能系统为研究对象[11],其系统示意如图2所示。系统的工作原理与其他非补燃式系统有所不同,其他非补燃式系统的换热过程是在整个压缩过程和膨胀过程结束后进行的,对压缩机性能要求较高,而先进压缩空气储能系统的换热过程是在每一级压缩机和膨胀机后进行的,实现了级间压缩和级间换热,能够降低系统对设备的要求,同时提高系统效率。

图2 四级先进压缩空气储能系统示意Fig. 2 The schematic diagram of Four-stage advanced compressed air energy storage system

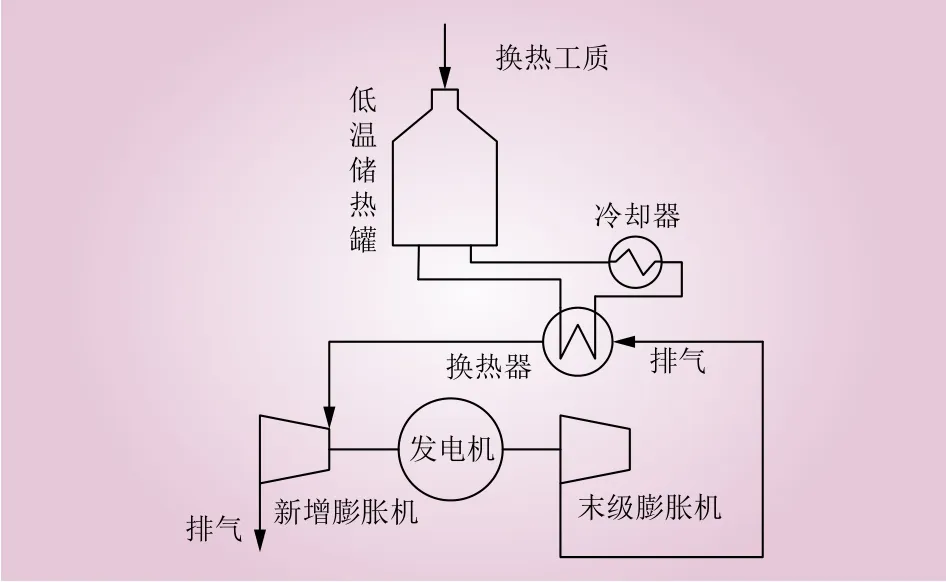

针对该系统本文提出一种余热回收利用方法,如图3所示。该方法在原系统基础上利用换热器回收换热工质的余热用于提高系统排气温度,再将排气通入新增膨胀机做功,做功结束后排到大气环境中,而换热工质经过冷却器后进入低温储热罐储存,完成热量回收利用过程。

图3 余热回收利用方法示意Fig. 3 Schematic diagram of waste heat recovery and utilization method

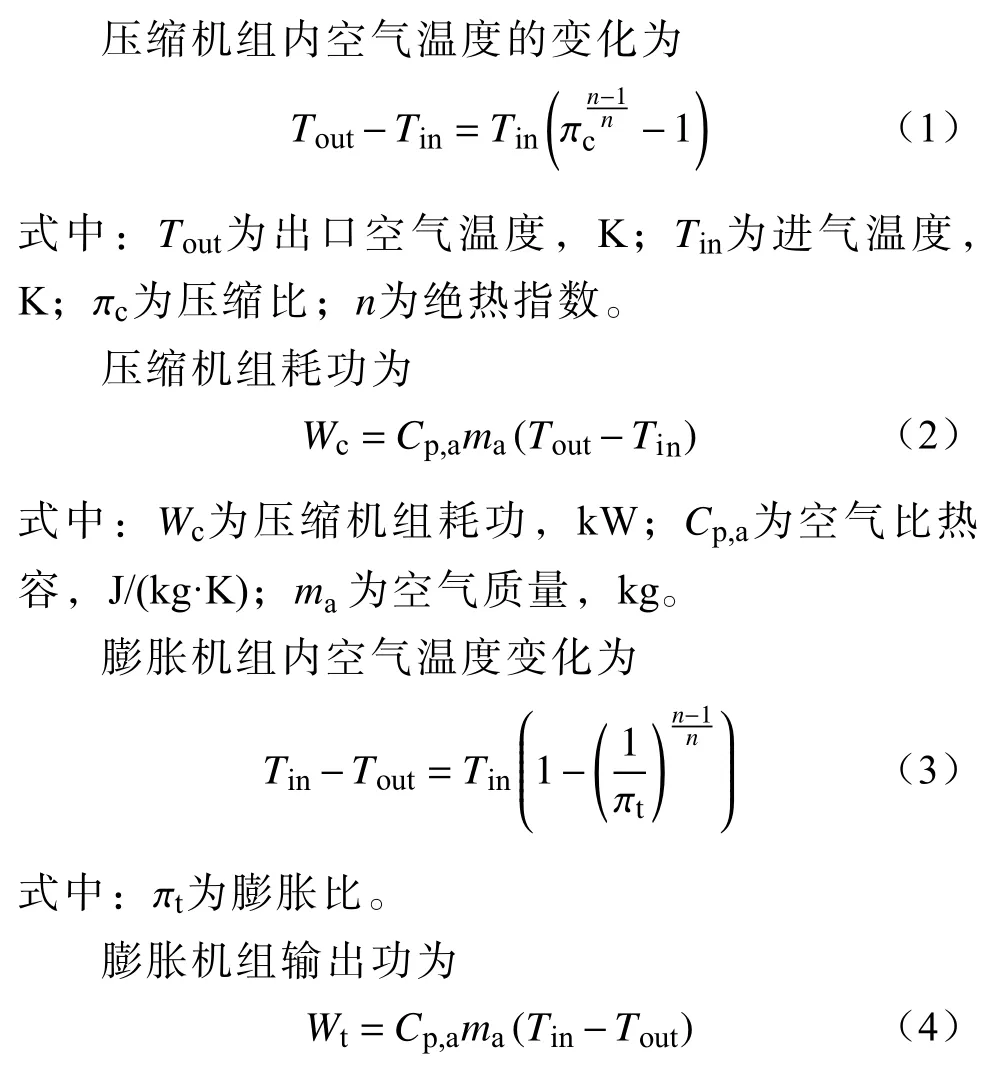

1.2 数学模型

依据质能守恒定律、理想气体状态方程以及热力学定律,建立先进压缩空气储能系统各部件的数学模型,其中各级压缩机和各级膨胀机均采用绝热工作方式。

1.3 仿真模型

建立四级先进压缩空气储能系统模型,对处于稳态运行条件下的系统进行模拟仿真,计算和分析系统效率和膨胀机组输出功率,同时对比回热部分对系统的影响。

本文系统内换热工质为液态水,空气在压缩和膨胀过程中的物性方法均采用PENG-ROB方法[19]。系统运行过程中,换热工质按照设定比例分配给各级换热器,忽略通过换热器时的压降,假设为理想过程。压缩机和膨胀机内部均假设为绝热过程,为使压缩机组耗功最少,系统的各级压缩比[20]依次设定为4.2、3.0、3.0和3.0,各级膨胀比取等膨胀比。在余热回收系统里将换热器设置为逆流换热器,忽略空气压降,换热后空气升温进入新增膨胀机内做功,换热工质经过冷却器进入低温储热罐储存。

2 模拟仿真分析

2.1 初始参数设置

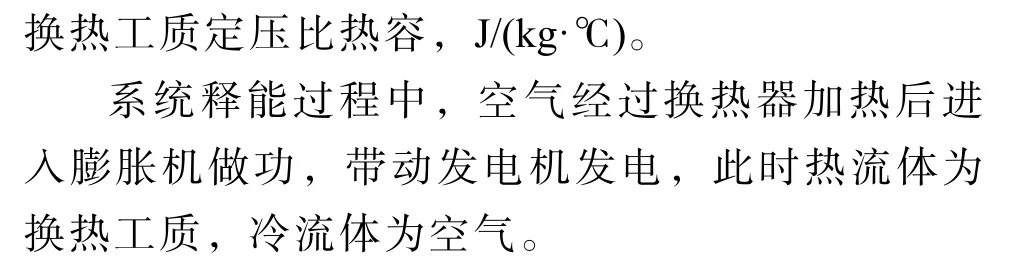

首先对系统的基本参数进行设定,具体参数见表1。

表1 先进压缩空气储能系统参数Table 1 The parameters of the advanced compressed air energy storage system

2.2 模拟结果分析

2.2.1 余热回收部分对系统特性的影响

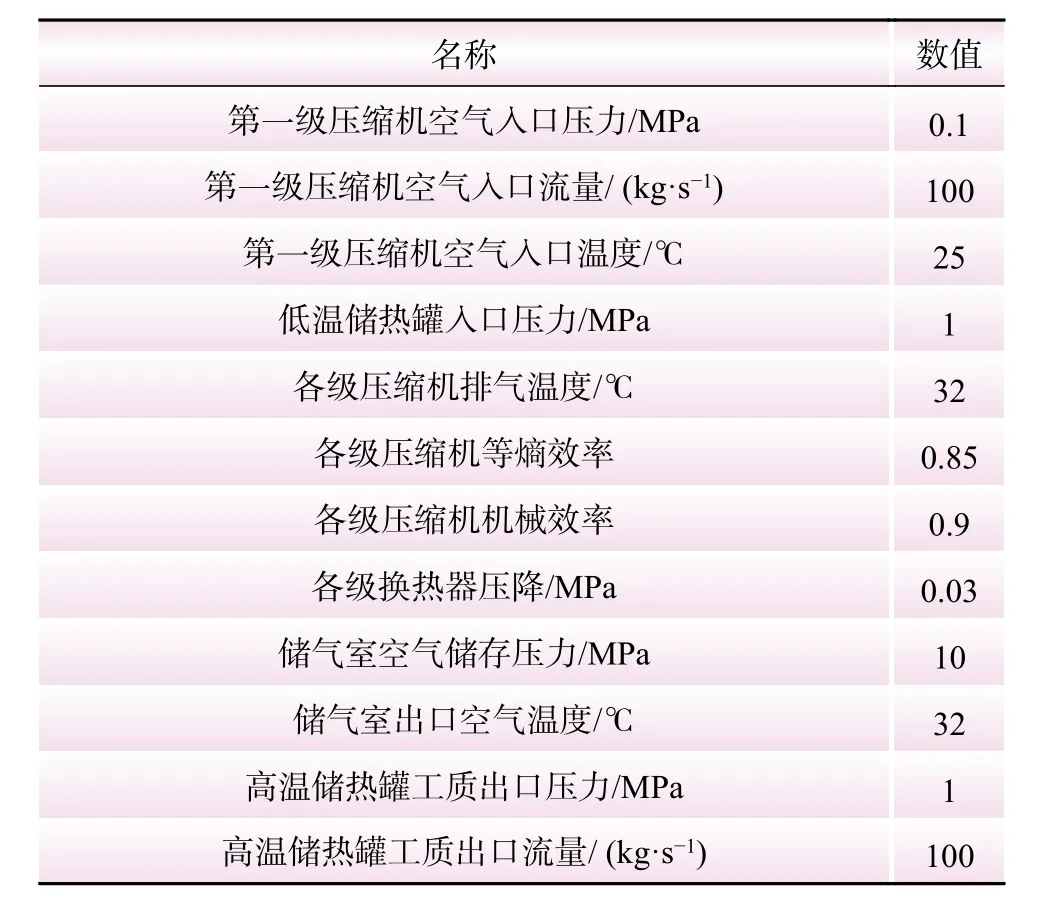

模拟过程选取稳压阀出口压力为8.4~10 MPa,每组压力差为 0.4 MPa,对应膨胀机末级排气压力为 0.12~0.2 MPa,每组压力差 0.02 MPa,共5组工况。本文中各种工况下膨胀机组消耗功率保持不变,用输出功率和消耗功率的比值表示系统效率。图4为无回热和带回热2种条件下排气压力对输出功率的影响。从图4 a)和图4 b)中可以看出,带有余热回收部分时膨胀机组输出功率会有不同程度的增加,系统效率提高,且排气压力越高,效率增加值越大。从计算结果可以得到,排气压力为0.16 MPa,稳压阀出口压力为10 MPa时,膨胀机组输出功率达到最高值35.6 MW,系统效率达到最高55.15%。

图4 余热回收环节对系统特性的影响Fig. 4 Effect of waste heat recovery link on characteristics of the system

从图4 c) 中可以看出,当排气压力确定时,稳压阀出口压力的变化会对系统效率增量有所影响,但变化趋势并不明显;而当稳压阀出口压力确定时,不同排气压力对输出功率的影响显著,随着排气压力的升高,系统效率明显增加。如稳压阀出口压力为8.8 MPa时,排气压力从0.12 MPa变化为0.2 MPa过程中,系统效率增量从2.04%增加到7.32%。

2.2.2 换热工质温度对系统特性的影响

当系统中换热设备参数确定时,换热工质温度直接决定新增膨胀机的排气温度,进而影响余热回收部分的输出功率。换热工质温度随不同排气压力的变化趋势如图5所示。

图5 排气压力对换热工质温度的影响Fig. 5 Effect of exhaust pressure on the temperature of heat transfer working medium

保持稳压阀出口压力一定,随着排气压力的增加,换热工质温度呈现升高的趋势,且当稳压阀出口压力为8.8 MPa 时,不同排气压力下换热工质的温度均为最高值。当排气压力为0.12 MPa时,换热工质温度为64.11℃;当排气压力为0.2 MPa时,换热工质温度为70.44℃。

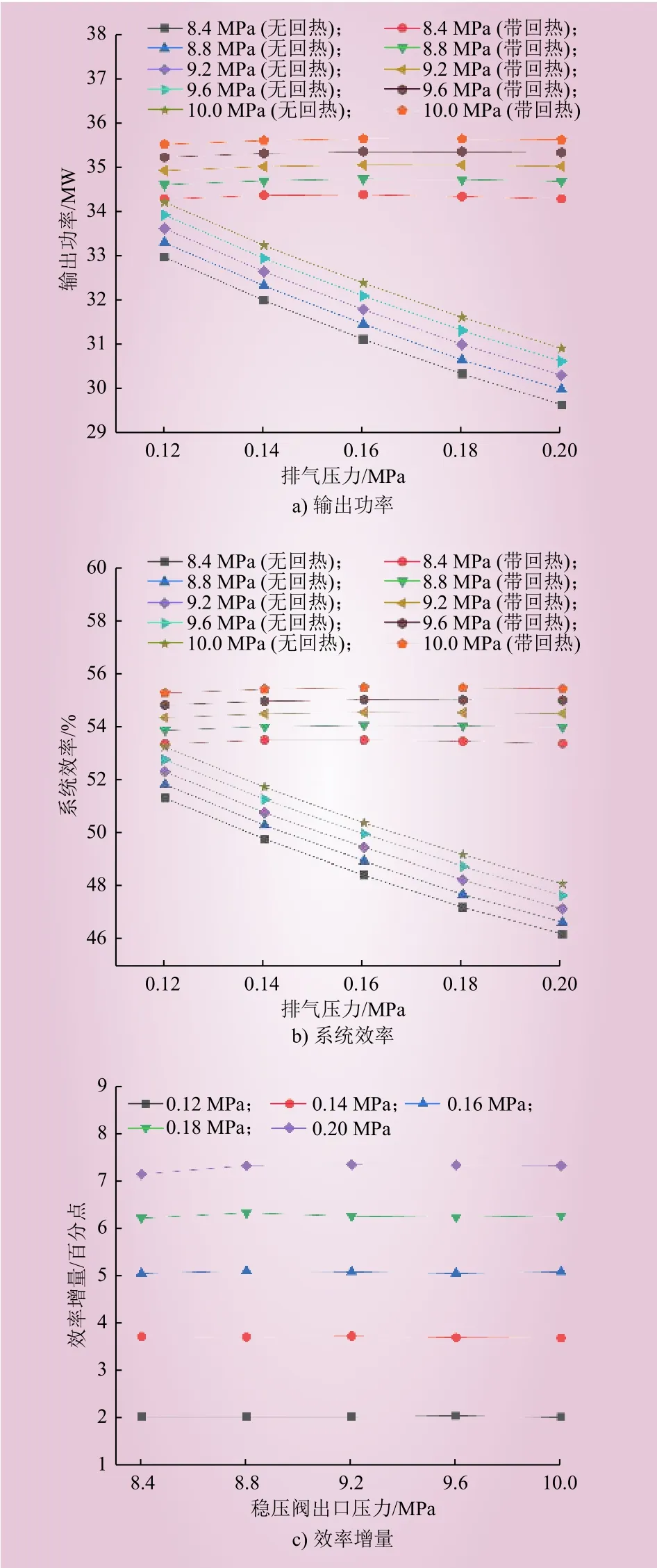

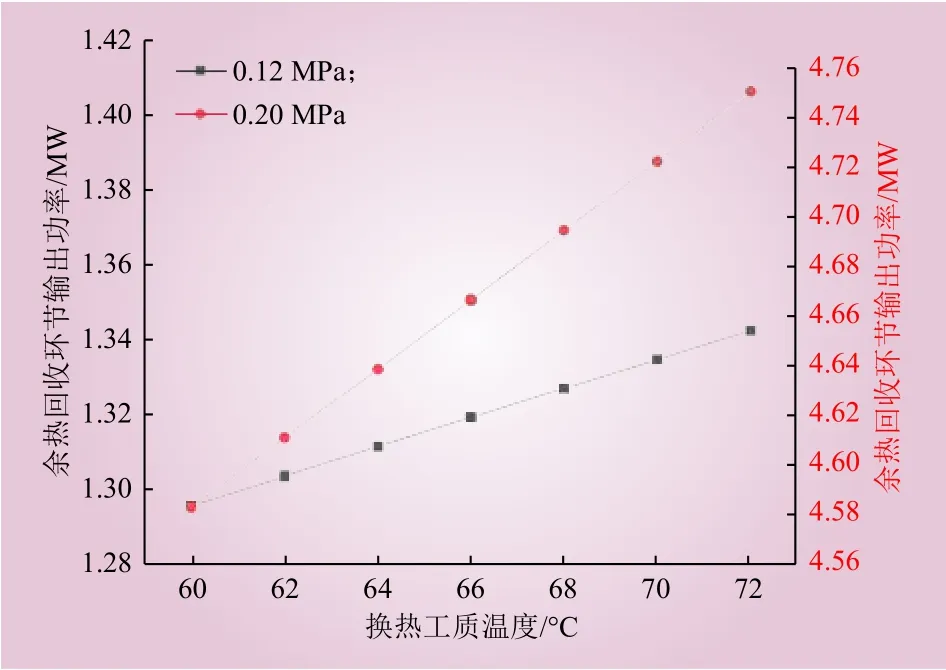

同时,从图5中可以看出,在模拟工况中,系统换热工质温度为60~72℃,研究不同排气压力下,换热工质温度对余热回收环节输出功率的影响,结果如图6所示。

从图6可以看出,余热回收部分的输出功率随换热工质温度的升高而增加,由于输出功率增加趋势较为平缓,选取排气压力为0.12 MPa和0.2 MPa时的输出功率进行对比,如图7所示。

图6 换热工质温度对输出功率的影响Fig. 6 Effect of the temperature of heat transfer working medium on output power

图7 2种工况下换热工质温度对输出功率的影响Fig. 7 Effect of the temperature of heat transfer working medium on output power

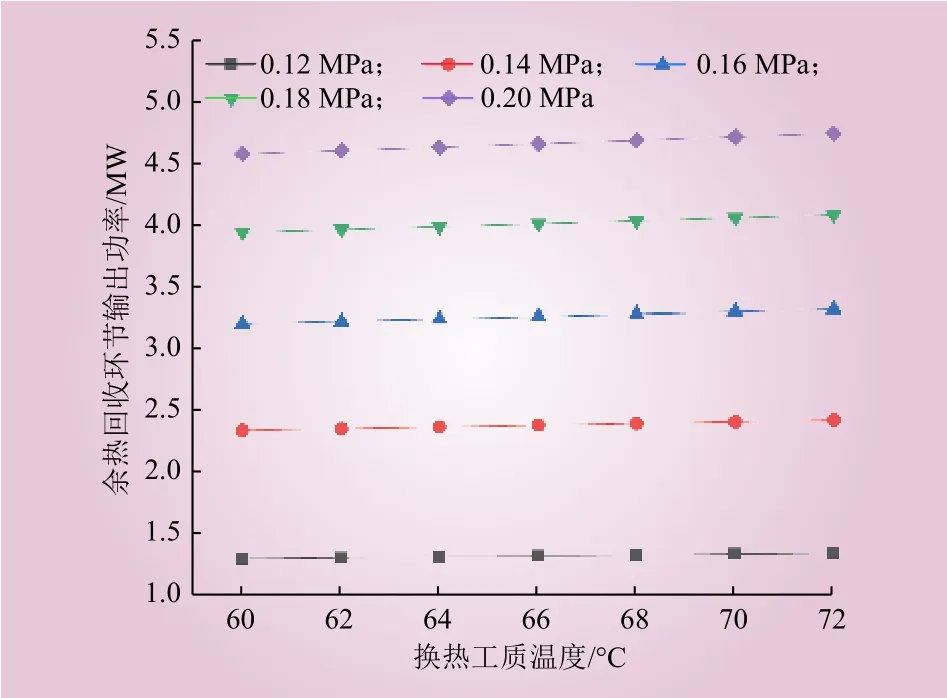

从图7中可以看出,保持排气压力一定时,余热回收部分的输出功率随换热工质温度的变化接近线性趋势。同时,提高排气压力会使输出功率增加幅度变大。当设置排气压力为0.12 MPa和0.2 MPa时,随着换热工质温度的增加,余热回收环节输出功率分别增加 3.91 kW/℃ 和 13.88 kW/℃。因此,在稳压阀出口压力确定时,提高排气压力可以提升换热工质温度,进而增加余热回收部分的输出功率。

2.2.3 排气压力对系统特性的影响

为了分析研究膨胀机排气压力对系统输出功率和效率的影响,在不同稳压阀出口压力下,选取带回热工况条件对所建系统模型进行模拟计算,结果如图8所示。

图8 膨胀机排气压力对系统特性的影响Fig. 8 Effect of the expander exhaust pressure on on characteristics of the system

从图8中可以看出,当稳压阀出口压力确定时,系统效率和输出功率会随排气压力的增加呈现先升高后降低的趋势。原因是,稳压阀出口气压力确定时,随着排气压力的增加,四级膨胀机的膨胀比会减小,导致输出功率降低,而通过余热回收部分可以利用这部分能量增加输出功率。当排气压力越高时,新增输出功率越多。因此,添加余热回收部分可以明显提高总输出功率和系统效率的峰值。另外,从图8中可以得到,在相同稳压阀出口压力条件下,排气压力为0.16 MPa时系统输出功率和效率达到峰值,分别为35.6 MW和55.51%。

3 结论

(1)在相同参数条件下,添加余热回收环节可提高膨胀机组输出功率和系统效率,且末级膨胀机排气压力越高,增加幅度越大。

(2)保持稳压阀出口压力一定,发现换热工质温度随排气压力的增加而升高,呈正相关性。当排气压力分别为0.12 MPa和0.2 MPa时,系统输出功率变化幅度分别接近4 kW/℃和14 kW/℃。

(3)设定工况下,膨胀机组输出功率和系统效率随末级膨胀机排气压力呈现先上升后下降的趋势,在稳压阀出口压力为10 MPa,排气压力为0.16 MPa时取得峰值,输出功率为35.6 MW,系统效率为55.51%。

(4)设定工况下,添加余热回收环节后,系统输出功率的最大增值为4.7 MW,对应系统效率增值为7.34%。因此,本文提出的余热回收利用方法可有效提高先进压缩空气储能系统效率。