油田管道应力腐蚀断裂成因分析

樊海燕 姜志强 安雪微 韩松平

1大庆油田设计院有限公司

2山东海普安全环保技术股份有限公司

3山东海纳环境工程有限公司

油管在油田服役过程中,运行条件比较恶劣[1],不仅要承受各种应力集中和外力载荷,还受到复杂介质的腐蚀,管道失效事件频繁发生[2-3],严重影响了油田的正常安全生产,产生重大经济损失。

某油田井下油管作业过程中,在起管时发现套管53 m左右处存在变形,通过铅印推断井下50 m处套管错断裂,共起出套管5根,发现第5根套管公扣断裂。套管材质为P110,管道规格Φ140 mm×7.7 mm,此次断裂失效严重影响了油田井下安全生产。

1 失效分析及结果

1.1 断裂宏观观察

套管断裂裂纹沿管道环向存在(图1),并且断裂位置位于螺纹根部,在拉伸断裂过程中,未发生颈缩。说明管道轴向受力大于环向受力,裂纹扩展断裂方向与最大拉应力方向垂直。

图1 断口宏观照片Fig.1 Macro photograph of fracture

整体上看,断口表面平整,为脆性断裂;在断口特征方面,存在裂纹扩展区、瞬断区和剪切唇,这是典型的疲劳断裂的端口形貌特征。从裂纹扩展区、瞬断区和剪切唇的位置分布看,可以判断裂纹源位于与剪切唇相对的部位。从管道内外表面观察,管道断裂部位未发生明显的腐蚀减薄,测量管道断裂附近剩余壁厚为7.68mm,与设计壁厚(7.72mm)基本一致,说明此断裂非常规氧腐蚀造成的。

在断口特征方面,断口表面平整,为脆性断裂;在断裂面上,存在小面积的塑性变形,形成了细小的断裂棱,说明在断裂过程中有外力的施加影响。

1.2 金相显微分析

该套管材质为P110,依据GB 13298《金属显微组织检验方法》标准,经切割、镶嵌、预磨、抛光后用4%的硝酸酒精溶液侵蚀,在光学显微镜下观察组织结构。

本文运用电子显微镜观察管道材质金相组织,对管材的组织结构进行了分析与验证,结果证实,该套管材质金相组织为板条马氏体(图2),金相组织正常。

图2 P110套管钢金相组织照片Fig.3 Metallographic structure photograph of P110 casing steel

1.3 裂纹分析

在垂直于裂纹断裂扩展方向上,截取小块管段,并磨制抛光成金相试样,观察裂纹扩展走向情况(图3),在厚度方向上,裂纹未裂透,裂纹是由套管内表面向外部发展的,并且裂纹扩展呈树枝状(图3和图4),其裂纹特征符合硫化物应力腐蚀断裂特征[4-5]。从图4看出,随着裂纹的扩展及腐蚀介质的进入,致使裂纹沿轴向不断扩大,从裂纹走势上看,属于穿晶脆性断裂。

图3 断裂套管裂纹扩展图Fig.4 Fracture casing crack propagation

1.4 断口形貌分析

对套管断口进行形貌观察(图4),套管断口包括前期裂纹扩展区和后期瞬断区。在裂纹扩展区,裂纹起源于套管内表面,在腐蚀环境的作用下裂纹不断扩展长大,在外力的作用下,会加速裂纹的扩展;当达到临界裂纹尺寸时,在外力作用下,套管瞬间发生断裂,产生瞬断区。

图4 断裂管道裂纹走向形状图(树枝状)Fig.4 Crack strike shape diagram of fractured pipeline(dendritic)

放大裂纹扩展区和瞬断区,观察表面形貌(图5),前期裂纹扩展区断口相对平整,具有典型的河流花样微观特征,属于脆性断口;而后期瞬断区有少许塑性变形,其表面可见黑色夹杂物。

图5 瞬断区(左图)和裂纹扩展区(右图)放大照片Fig.5 Enlarged photos of the transient fault zone(left)and crack growth zone(right)

进一步放大分析裂纹扩展区,从图6可以清楚看到河流花样微观特征,长度短而曲折,多处形成撕裂岭。微观显示的河流花样特征,其断裂起源于夹杂物缺陷处,多数情况下会伴有二次裂纹的产生。

图6 二次裂纹照片Fig.6 Secondary crack photograph

1.5 微区成分分析

由图7 可知,断面上有硫化物的存在。同时,其他成分还有C、O、Na、Mg、Al、Si、K、Ca 和Fe,形成有夹杂物或腐蚀产物外,还有砂土的存在。

图7 断面成分分析Fig.7 Section component analysis

对管道断面二次裂纹夹杂物聚集处进行成分扫描(图8),发现有S 元素,推断可能H2S 分离成S2-,并形成了硫化物,致使管道力学性能下降。随着裂纹进一步扩展,在拉应力作用下最终发生断裂。

图8 断面裂纹夹杂物成分分析Fig.8 Component analysis of the crack inclusion in cross section

从远离裂纹源扩展区成分可知,元素成分主要为C、O 和Fe,此处远离裂纹源,靠近最终断裂区,断口杂质元素相对较少。佐证了裂纹源分析的正确性,裂纹源由腐蚀引起蚀坑,形成微裂纹,在外部载荷作用下,逐渐向厚度方向和轴向扩展,最终断裂。

1.6 X射线衍射分析

从断口表面截取腐蚀产物,进行物相构成分析,X 射线衍射分析谱线图如图9 所示。图9 表明,端面上腐蚀产物主要是铁的氧化物Fe3O4、Fe2O3和硫化物FeS,而CaCO3是结垢产物。

图9 X射线衍射分析谱线图Fig.9 Spectrum of X-ray diffraction analysis

1.7 力学性能试验

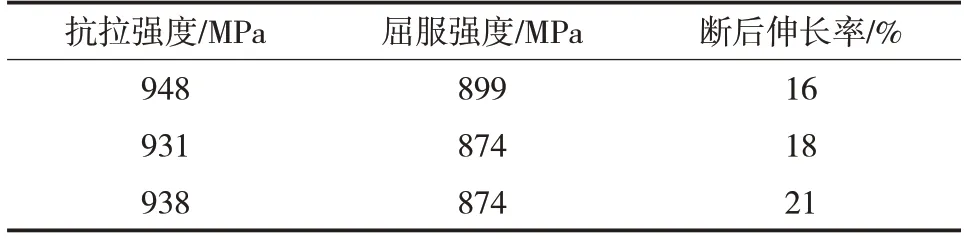

对断裂油管管体取样进行拉伸试验,结果见表1。结果表明,该油管拉伸性能满足P110钢级油管的技术要求。

表1 断裂油管拉伸试验结果Tab.1 Tensile test results of the fractured oil tubing

2 分析与讨论

对管道断裂宏观观察发现,断裂裂纹沿环向,说明管道轴向受力大于环向受力;同时,套管未发生颈缩和腐蚀减薄,而且断口表面平整,断裂属于脆性断裂。通过断口形貌分析,断裂扩展区具有典型的河流花样微观特征,且分布有二次裂纹,断面存在大量腐蚀产物,符合硫化物应力腐蚀开裂(SCC)的断口形貌特征[6-8];能谱分析表明,该油管断口裂纹源区及扩展区均存在少量硫元素,也佐证了硫化物应力腐蚀开裂结果。

从断裂油管的宏、微观形貌特征及其服役环境,可初步推断该油管断裂由硫化物应力腐蚀开裂导致,裂纹起始于管体外表面缺陷处,该油管断裂原因分析如下:

(1)腐蚀开裂敏感性。硫化氢是碳钢管道发生应力腐蚀开裂敏感性输送介质[9]。然而,该断裂管道磷元素含量偏高,仅满足普通碳钢材料基本性能要求,不能满足抗硫化物应力腐蚀的要求。

(2)特定的输送介质。由现场运行工况环境可知,该断裂管道伴生气中硫化氢含量高达3 500 mg/m3,同时该井封隔器与油管连通,油管外表面存在接触输送介质的可能性。能谱分析结果表明,该油管断口及裂纹内均存在硫元素,说明已受到介质侵蚀,达到了发生硫化物应力腐蚀开裂的环境条件。

(3)拉应力条件。该断裂管道靠近井口,其下部连接多根同规格油管,需承受相当大的轴向拉伸载荷,同时该油管外表面缺陷处产生严重应力集中,达到了发生硫化物应力腐蚀开裂的拉应力条件。

综上所述,该油管断裂由硫化物应力腐蚀开裂导致,裂纹起裂于油管上的缺陷处,该处在应力集中和含硫介质条件下,首先萌生腐蚀开裂裂纹。

3 结论

造成该油田套管断裂失效的主要原因是在外部载荷作用下的硫化物应力腐蚀开裂。

该油管断裂由硫化物应力腐蚀开裂导致,裂纹起裂于油管上的缺陷内,该处在应力集中和含硫介质条件下,首先萌生腐蚀开裂裂纹。

建议控制原材料中硫、磷元素的含量,并加强质量监督检查,通过热处理避开应力腐蚀电位,尽可能防止应力腐蚀开裂(SCC)[10]的发生,特别对于含硫气管道腐蚀分析与防控[11]也要给予充分重视。