核电厂BOSS焊缝的射线检测及工艺评价

刘恩凯

(阳江核电有限公司, 阳江 529941)

某核电机组在运行过程中存在个别管座焊缝失效,甚至发生泄漏的现象,对机组的安全运行产生重大影响,因此需要对管座焊缝进行内部质量检测。根据RCC-M 《压水堆核岛机械设备设计和建造规则》、ASME(美国机械工程师协会)标准规范等核电检验标准要求,在该类焊缝的预制过程中,只需要对焊缝表面(坡口)、根部焊道和最终焊道进行渗透检测,缺少有效检测管座焊缝内部是否存在缺陷的标准规范,难以保证焊接质量。

按照监督管理要求,结合国家核安全局《关于核电厂核2、3级管道与管座(BOSS)焊缝缺陷共性问题的经验反馈》的要求制定排查处理方案,对核2、3级BOSS焊缝进行射线检测排查。国内承建核电厂的相关设计及检测标准主要为ASME和RCC-M标准。笔者制定了BOSS焊缝的射线检测工艺,并结合现场检测经验,总结出相关BOSS焊缝射线检测及底片评定过程的注意事项,保证了检测结果的准确性及可靠性,可保障BOSS焊缝的安全有效运行。

1 BOSS焊缝结构形式

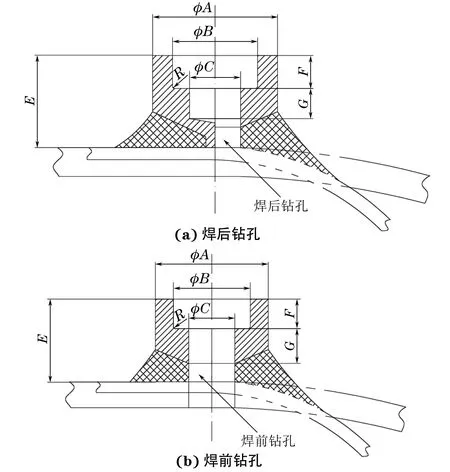

核电站BOSS焊缝是主管和支管(管座)常用的连接方式,管座与主管结构的连接方式主要为安放式和插入式两种,安放式有先焊后钻类型(SOBO)和先钻后焊类型(SOBP),管座与主管的安放式连接形式如图1所示,管座与主管的插入式连接形式如图2所示。核级管座具有管径小、曲率大的特点,常用外径为33~82 mm。BOSS焊缝具有厚度不均匀、焊缝表面形状不规则的结构特点,难以对其实施超声、涡流检测,而射线检测方式具有底片观察缺陷直观、拍片角度灵活可变的优点,因此可对其实施射线检测。因为一般支管内径较小,主管内部无法放置暗袋,且相对BOSS焊缝内径,其焊接厚度较大,检测区域厚度差较大,所以需要结合现场实际检测情况综合制定射线检测工艺。

图1 管座与主管的安放式连接形式示意

图2 管座与主管的插入式连接形式示意

2 非标准射线检测工艺的制定

目前,国内核电厂对核级BOSS焊缝内部的检测主要是增加非标准工艺的射线检测,验收标准参照RCC-M标准或者ASME标准中产品焊缝射线检测的验收准则进行评定。主要采用的透照方式是将放射源及胶片布置在母管与管座的两侧(见图3)[1]。透照方向选择为与BOSS焊缝母管和支管轴线均垂直的方向,将射线源置于受检区域对面管壁的外侧,从该方向进行检测的一次有效检测范围是最大的。考虑到缺陷的方向性,结合现场条件,只能对BOSS焊缝采用对向互成180°的双壁双影透照方式,每个焊缝透照两次。

图3 BOSS焊缝透照方式布置示意

考虑到BOSS焊缝的特殊结构形式,应选择宽容度较大的胶片并采用双胶片技术,胶片至少为C3级及以上的级别[2]。射线底片的黑度没有具体要求,可以进行单片或双片同时观察及评定。因为现场的排查检测主要采用Ir-192放射源,其具有较高的能量,可以提高底片的射线检测厚度宽容度。目前,国内各核电厂机组基本采用上述射线透照工艺进行现场检测,并发现了大量的焊缝内部缺陷,为BOSS焊缝的安全提供了保障。

3 BOSS焊缝射线检测有效性探讨

结合上述非标准射线检测方法,在一定程度上能发现管座焊缝内部的缺陷,但非标准检测也存在一些不足之处,主要如下所述。

(1) 检测盲区大,不能对管座焊缝进行100%的射线检测。

(2) 胶片与焊缝之间存在较大的空隙,几何不清晰度大。

(3) 焊缝经射线透照后在底片上的影像放大,且畸变较多。

(4) 焊缝内部的缺陷显示尺寸也相应放大较多,导致缺陷的评定及验收过于严格。

(5) 底片上影像不同区域的黑度差异明显,对缺陷的识别相对困难。

目前,射线检测主要用于焊缝中部分区域的体积型缺陷(气孔、夹渣、未焊满、未焊透等)的检测,部分焊缝位置及面积型缺陷的检出率可能较低,结合BOSS焊缝的主要失效原因,需要对根部区域的焊接质量进行重点检测,避免在焊缝根部应力集中区域的相关焊接缺陷扩展,并导致泄漏。现有的非标准射线检测工艺基本可以有效发现BOSS焊缝中根部未焊满、未焊透以及焊缝中的气孔、夹渣等体积型缺陷。实际检测时,应将胶片尽量贴近焊缝外表面,减小焊缝与胶片之间的间隙,降低几何不清晰度并减小影像的放大、畸变程度,尽可能减少非标准射线检测工艺条件下的弊端[3]。

4 BOSS焊缝射线检测底片评定注意事项

考虑到BOSS焊缝的特殊结构形式,实际焊缝结构厚度差较大,同时现场只能进行互成180°的双向透照检测,射线底片上影像的结构会发生畸变,再加上双壁透照检测条件下的影像重叠现象,BOSS焊缝的底片评定工作需要注意以下问题。

(1) 注意区分现场BOSS焊缝的结构形式。

(2) 需要核实底片的影像畸变程度。

(3) 需要核实底片的影像放大状态,结合实际尺寸及结构进行分析。

(4) 注意关注射线检测底片的厚度宽容度,焊缝中间区域尽量进行单片评定,两侧肩部壁厚叠加最严重区域采用双片评定。

(5) 关注母管的壁厚,注意在焊接过程中其是否产生了变形。

(6) 重点关注根部区域缺陷的识别,安放式关注根部未焊满、未焊透,插入式关注根部未熔合等缺陷。

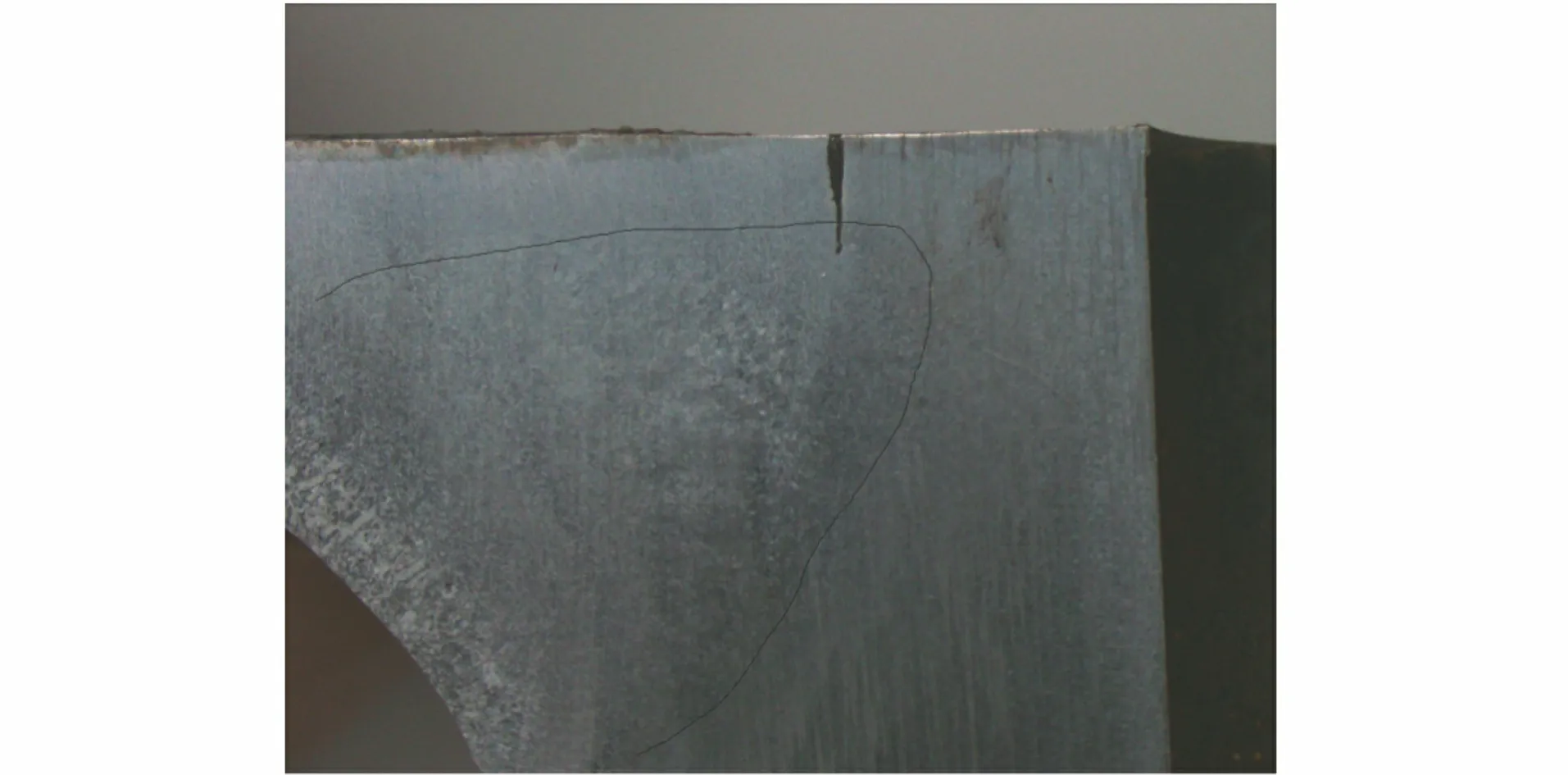

在评定实际BOSS焊缝的底片时,插入式结构底片根部未熔合和安放式结构底片根部未焊透的评定存在不确定性,主要是因为BOSS焊缝结构的重叠及薄壁母管焊接过程的变形(类似塌陷)导致的缺陷位置不确定,根部区域与母管外壁的相贯线不是一条平行的直线,影响了该类缺陷的评定,插入式BOSS焊缝底片显示(薄壁母管)如图4所示。

图4 插入式BOSS焊缝底片显示(薄壁母管)

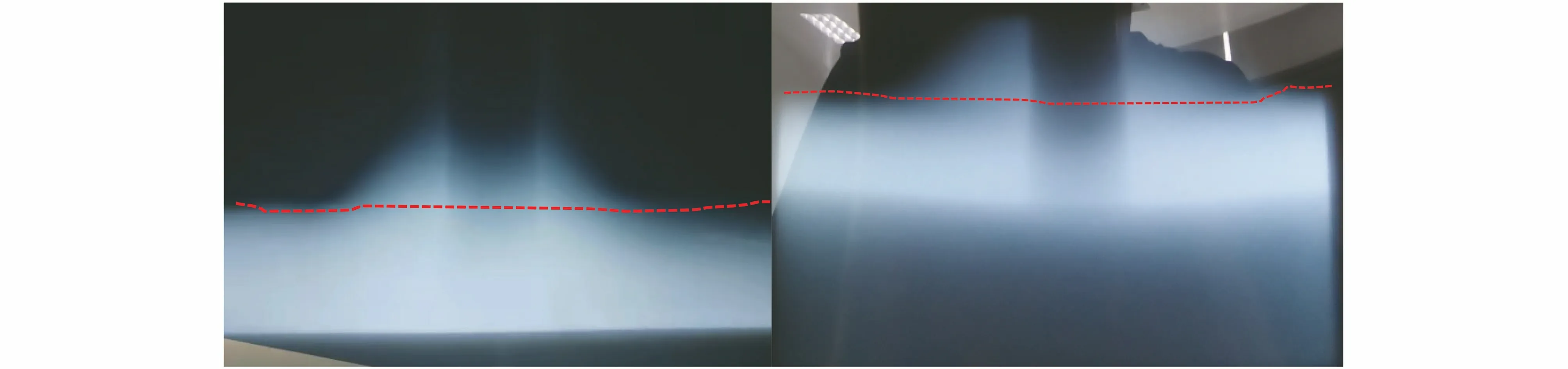

母管壁厚较大的BOSS焊缝经过焊接后不会发生变形,母管外壁的相贯线与焊缝根部在显示上属于平行的直线结构,不影响缺陷的评定,安放式BOSS焊缝底片显示(厚壁母管)如图5所示。

图5 安放式BOSS焊缝底片显示(厚壁母管)

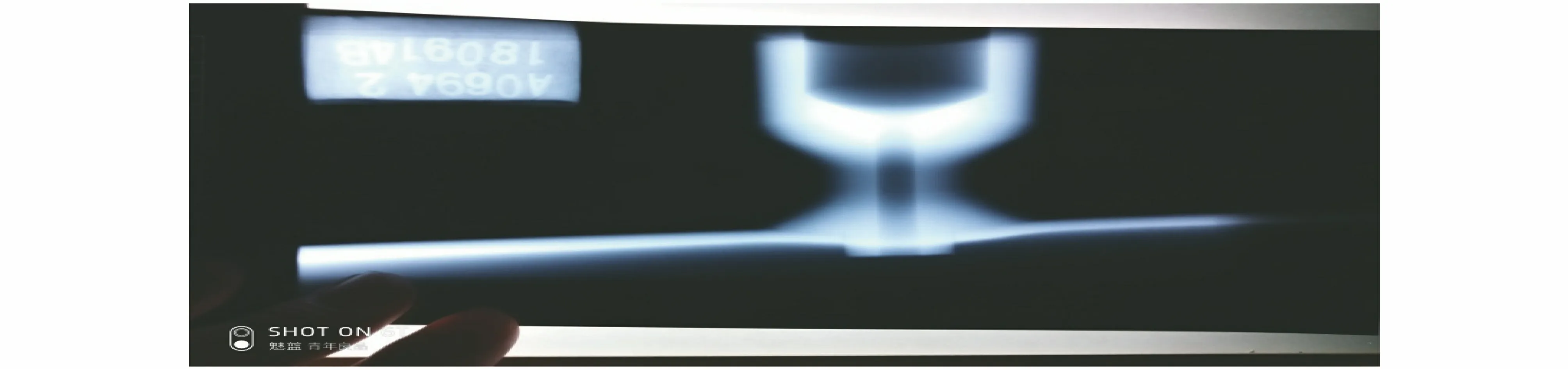

为了进一步验证上述薄壁母管、插入式BOSS焊缝射线底片缺陷评定的正确性,模拟焊接现场实际的BOSS焊缝结构,按照通用的射线检测工艺进行射线检测,对底片上未熔合缺陷和无缺陷对应的位置分别进行解剖和金相验证。试验过程如下所述。

(1) 选取模拟焊缝中较为典型的两个焊口,编号分别为A0649-2和A0045-1。两个焊缝的射线检测结果分别为:A0649-2底片上根部两侧显示缝隙伸入到焊缝区域;A0045-1底片上根部一侧显示缝隙伸入到焊缝区域(见图6,7)。

图6 A0694-2焊口射线检测底片

(2) 对上述焊缝进行金相检验,用硝酸腐蚀后确认底片上对应的缝隙是否伸入到焊缝区域中,金相检验结果如图8所示。通过图7观察到,焊缝根部有间隙伸入到焊缝区域中,与底片显示一致。

图7 A0045-1焊口射线检测底片

图8 A0694-2焊口金相检验结果

焊口A0045-1的底片显示根部一侧伸入焊缝区域,另一侧为完好焊缝,相应的金相检验结果如图9所示。

图9 A0045-1焊口金相检验结果

从上述检测试验结果来看,可以总结出如下经验。

(1) 若底片上显示的根部缝隙影像(未熔合)明显伸入到焊缝中,超过了母管外表面的相贯线,则焊缝根部一定存在未熔合缺陷。

(2) 当母管壁厚较薄,并因焊接产生了变形,底片评定时要找到真实的相贯线,不应采用母管外壁相贯线的平行直线进行评定。

(3) 当母管壁厚较厚且没有产生焊接变形,则底片评定时以母管外壁相贯线进行界线划分,评定相贯线以上的焊缝内部缺陷。

(4) 从金相检验结果可知,当存在根部未熔合缺陷时,根部伸入到焊缝区域内的外观显示明显与完好区域的显示不同,间隙宽度也明显不同。

5 结语

综合上述讨论及试验结果可知,BOSS焊缝的射线检测工艺属于非标准检测工艺,因其结构及焊缝特点等限制,射线检测实施过程中存在一定的弊端,进而影响后续底片评定过程。针对不同结构形式的BOSS焊缝,通过模拟试验、理化试验等手段总结出底片评定的相关注意事项及经验性技术总结,有助于后续相关射线检测及底片评定过程的质量控制,提高了非标准射线检测结果的可靠性及有效性,总结并形成了一套非标准BOSS焊缝射线检测工艺制定流程及相关注意事项,有利于行业内进行参考。另外,结合BOSS焊缝射线检测的技术特点,通过技术调研及相关单位验证试验,采用相控阵超声检测手段可以有效解决BOSS类焊缝射线检测存在的弊端问题。