旋风分离器分离效率关键影响因素研究

杨柳松,刘云峰,孙潞潞,胡向军

1洛阳矿山机械工程设计研究院有限责任公司 河南洛阳 471039

2矿山重型装备国家重点实验室 河南洛阳 471039

旋风分离器具有结构简单、设备紧凑、制造成本低和维修方便等优点,适用于高温、高压和腐蚀性等环境,是矿山及其他工业生产中常用的气固分离设备之一[1]。它利用设备内产生的高速旋转气流,来带动气流中被裹挟的物料发生旋转,产生惯性离心力,从而将物料从旋转气流中分离出来。物料旋转产生的惯性离心力的大小与颗粒质量、旋转速度等因素有关,而且旋风分离器内不同粒径物料的分离效果差别很大;因此研究旋风分离器不同结构形式、设计参数等因素对物料分离效果的影响就显得很重要。由于旋风分离器内部气流的流动状况非常复杂,因此在过去较长的一段时期内,对旋风分离器的研究只能依靠理论推导和试验研究这 2 种方法,研究效率低,且对研究成果难以对比验证。近年来,计算流体力学及相关计算软件的迅速发展,使得利用数值模拟技术对旋风分离器进行研究成为可能。该技术不仅可以缩短研究时间,还可以大大降低研究成本[2-5]。

笔者借助 CFD 模拟仿真技术,通过对比不同内锥长度下,旋风分离器的内部流场分布以及不同粒径物料的分离效率,得到了内锥长度对旋风分离器性能的影响规律;同时,还研究了不同进风结构对分离效率、阻力等参数的影响,通过比较不同结构的旋风分离器分离效率的变化,探讨了影响旋风分离器分离效率的因素,为后续旋风分离器的优化设计提供指导。

1 旋风分离器性能判别指标及计算条件说明

1.1 性能判别指标

携尘气流进入旋风分离器后,在入口结构的作用下,气流裹挟物料做高速旋转运动。此时,气流中的物料由于旋转产生了离心力,而向分离器壁面运动,物料触碰到壁面后失去离心力,在重力作用下沿壁面向下运动落入料斗,气流则通过分离器中心位置的内锥管道排出,达到气固分离的目的。理想状态下,旋风分离器可以将所有物料分离留下,气体排出,实现100%的气固分离。但这种理想状态在实际应用中无法实现,设计人员只能尽量对旋风分离器设备进行优化设计,使设备性能尽量贴近理想状态。分离效率用来表征旋风分离器对不同粒径物料的分离效果,指的是分离操作后物料被分离下来的部分占原有物料的质量分数,是评价旋风分离器性能的重要工艺参数之一。

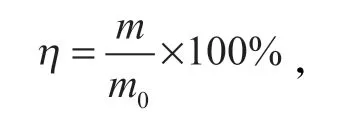

分离效率

式中:m为分离后各粒径物料的质量,kg;m0为分离前各粒径物料的质量,kg。

将气流携带的不同粒径物料的分离效率,以物料粒径为横坐标,以分离效率为纵坐标,做出旋风分离器的分离效率变化曲线,该曲线可用来判别旋风分离器的性能。

1.2 计算模型及条件说明

旋风分离器的研究计算需要用到的模型有三维实体模型和 CFD 计算湍流模型等。在以下的分项研究中,所用到的三维模型并不一样,将在相应分析中逐一说明。使用 CFD 软件对旋风分离器研究计算时,入口采用速度入口 (Velocity),出口采用自由流出口(Outflow),湍流模型采用适用于复杂剪切流动、旋流和分离流预测的 RNGκ-ε模型,物料采用 DPM 入射流分别设置,分离效率采用粒子追踪得到。

除此之外,研究计算还需要确定其他一些基本输入参数,包括入射物料粒径分布、各粒径质量流、处理风量等,具体如表 1 所列。

表1 旋风分离器研究所用的基本参数Tab.1 Basic parameters of cyclone separator used for research

2 内锥长度对分离效率的影响

2.1 三维模型及研究方案说明

对旋风分离器内锥长度的研究所用三维模型如图1 所示,图中所示H为内锥长度。旋风分离器整体结构可分为圆柱体+圆锥体,其中上部结构为圆柱体,设备的进出风口位于上部结构;下部结构为倒置的圆锥体,主要起到集料和排料的作用。

图1 旋风分离器三维模型Fig.1 Three-dimensional model of cyclone separator

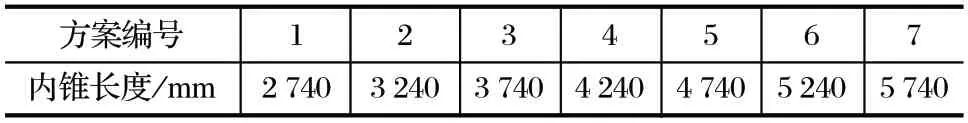

设备工作时,裹挟物料的气流从进风口以切向圆柱体的方向进入分离器后,大部分气流沿边壁螺旋向下运动,经过内锥筒下部开口时,气流发生折返并螺旋向上运动,形成内螺旋气流[4]。旋风分离器内锥长度不同,气流折返的高度不同,对旋风筒内部的流场产生的影响也不同。为研究内锥筒长度对整体设备选粉效率的影响,设计了 7 种不同内锥长度的旋风分离器,分别计算并对比计算结果。7 种设计方案如表 2所列。

表2 7 种内锥长度的旋风分离器研究方案Tab.2 Research schemes of cyclone separator with seven length of inner cone

2.2 内锥长度变化对比研究

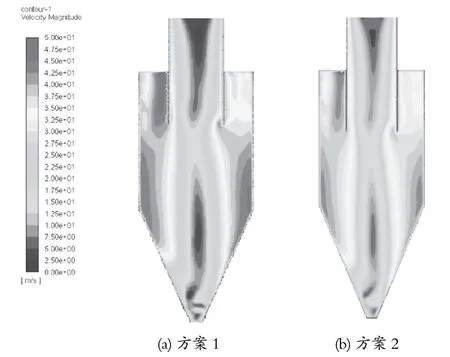

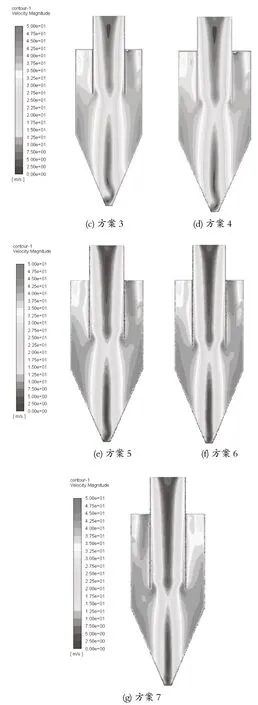

旋风分离器内部流场分布情况是研究设备分离效率的基础,要完成 7 种方案的对比研究,需要计算旋风分离器内部流场。旋风分离器近似于旋转结构,内部各个过中心轴截面上的流场分布呈相似规律。为了便于分析不同内锥长度的旋风分离器内部流场,这里只取一个过中心截面上的流场分布云图,具体如图 2所示。

由图 2 可以看出:旋风分离器内部流场整体呈旋转分布,靠近筒壁区域流速高,大粒径物料受到的离心力更大,有助于其析出;中心位置存在低风速区域,此区域上下贯通分布;靠近内锥出风口区域,风速略有提高,且此区域位置随内锥长度变化而变化。

图2 不同内锥长度下的流场分布图Fig.2 Flow field analysis diagram at various length of inner cone

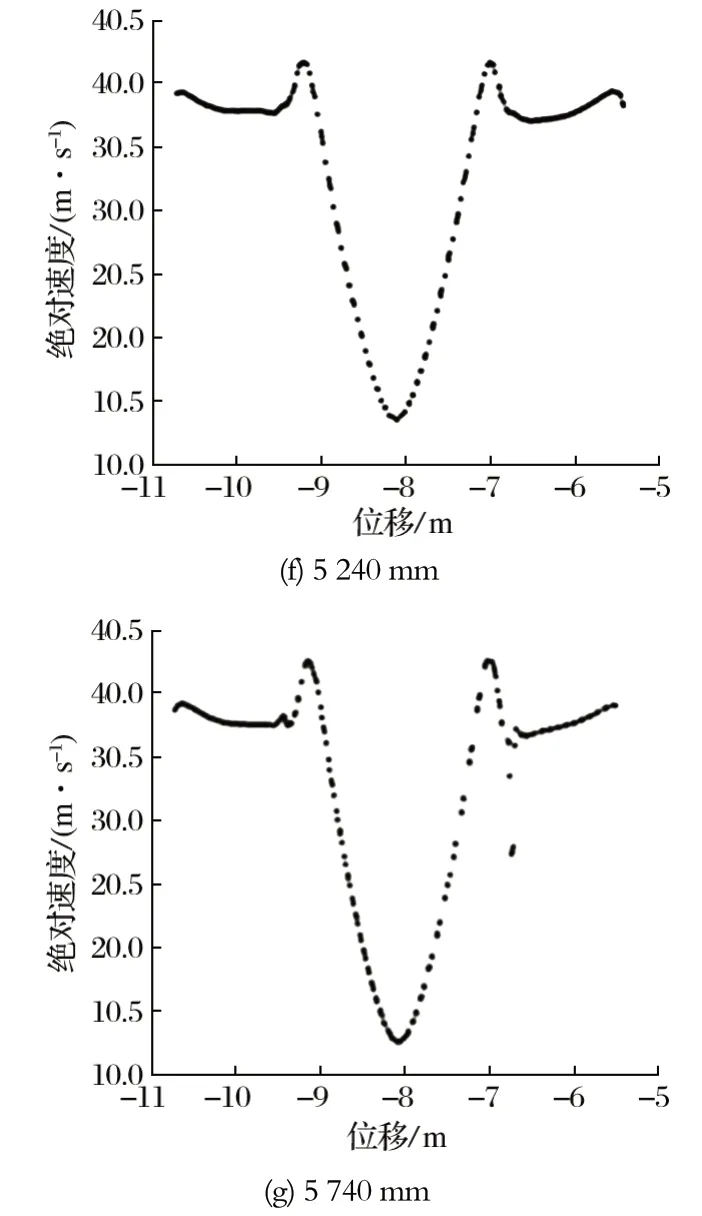

为了更清楚地对比内部流场的变化,将旋风分离器中心轴线位置的风速 (绝对速度) 随位置变化的曲线输出做对比,结果如图 3 所示。

由图 3 可以看出:各方案得到的中心轴风速分布曲线具有相似性,说明了内锥长度对中心位置流场分布的影响不大。

图3 不同内锥长度下的风速-位移变化曲线Fig.3 Variation curve of air velocity with displacement at various length of inner cone

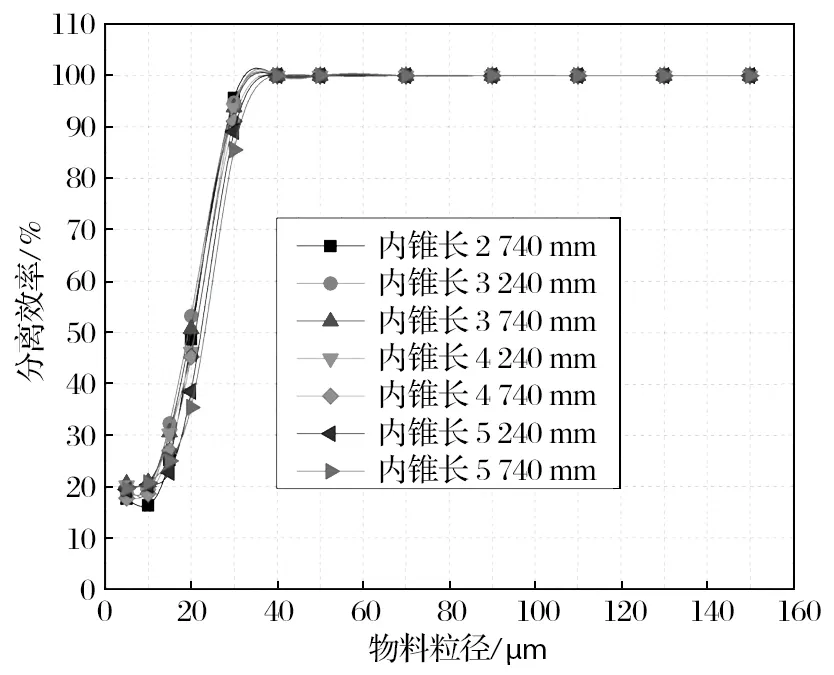

旋风分离器是常用的气固分离设备,最主要的评价指标是对气固两相的分离效果,即对气流中裹挟的各粒径物料的分离效率,因而需要求出分离器对各粒径物料的分离效率。按照该思路,输出了各方案的分离效率曲线,如图 4 所示。

图4 7 种方案的分离效率曲线Fig.4 Curves of separation efficiency of seven kinds of schemes

由图 4 可以看出:7 种方案得到的分离效率曲线呈相同的变化趋势,说明旋风分离器内锥长度对气固两相的分离效率没有影响。

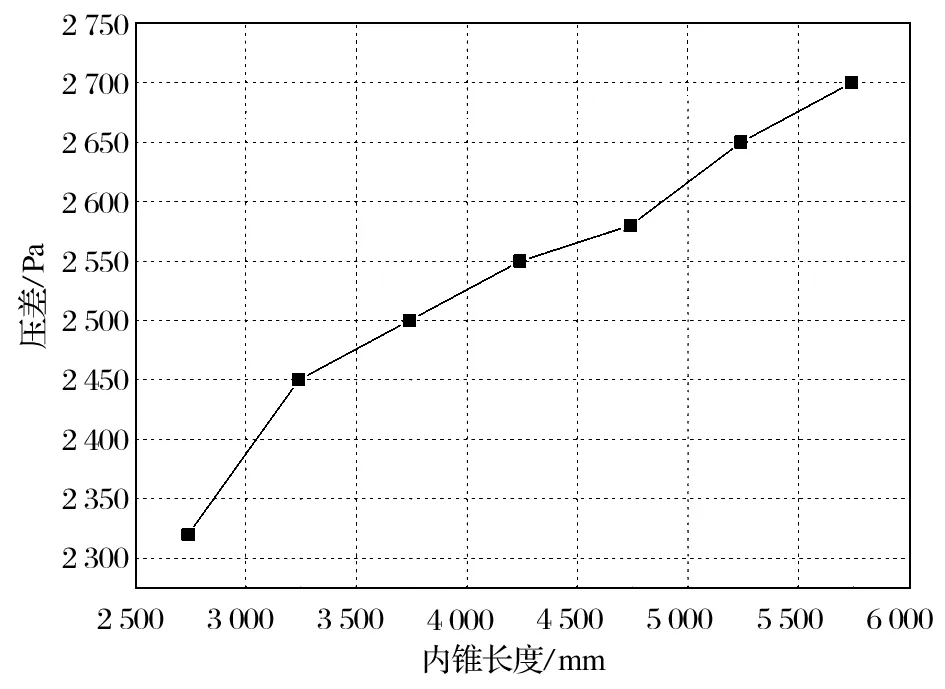

内锥长度对旋风分离器的分离效率没有影响,不代表对整个分离器没有影响。为了研究内锥长度对旋风分离器其他方面的影响,输出了上述各方案的进出风口之间的压差,如图 5 所示。

图5 不同内锥长度下的进出风口压差Fig.5 Pressure difference between air inlet and outlet at various length of inner cone

由图 5 可以看出:旋风分离器内锥长度加长,增加了气流在设备内的停留时间和排出设备的阻力;对整个旋风分离器而言,进出风口之间的压差随着内锥长度的增大而增大,系统阻力也随之增大,相应的系统能耗就会升高。

3 进风结构对分离效率的影响

3.1 三维模型说明

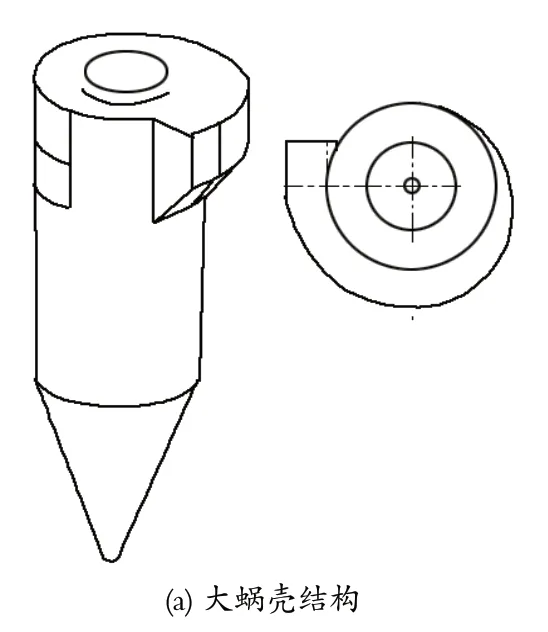

旋风分离器进风一般采用蜗壳结构,此结构有助于更好地改变进入气流的流动状态,将切向流入气流变为旋转流动。实际应用较多的有旋向 270°的大蜗壳结构和旋向 180°的小蜗壳结构,其三维模型如图 6所示。

图6 不同进风结构的旋风分离器三维模型Fig.6 Three-dimensional models of cyclone separators with various inlet structure

3.2 进风结构对性能的影响

评价旋风分离器性能最直接的方法,就是求出不同进风结构的分离器对不同粒径物料的分离效率以及对气流流动的阻力。采用表 1 中的数据,计算这两种不同进风结构的旋风分离器的分离效率,结果如图 7所示。

图7 不同进风结构的旋风分离器分离效率曲线Fig.7 Curve of separation efficiency of cyclone separators with various air inlet structure

由图 7 可以看出:对于30 µm 以下粒径物料,小蜗壳结构比大蜗壳结构有更高的分离效率;对于30µm 及以上粒径的物料,二者都具有高的分离效率。

在实际使用中,如果被处理物料的粒度较细,推荐选用小蜗壳进风结构的分离器;如果被处理物料的粒度较粗,则两种结构的旋风分离器没有差别。

在相同计算条件下,小蜗壳进风结构的旋风分离器进出口之间的压差约为 3 860 Pa,而大蜗壳进风结构的旋风分离器进出口之间的压差约为 1 030 Pa,说明采用大蜗壳进风结构,系统在能耗上的表现要优于小蜗壳进风结构。

4 结论

(1) 旋风分离器内锥长度对分离效率没有影响,但对系统阻力有影响;随着内锥长度的增加,旋风分离器进出风口之间的压差变大,阻力也随之增大,系统能耗增加。

(2) 对于30 µm 以下粒径物料,小蜗壳进风结构有更高的分离效率;对于30 µm 及以上粒径的物料,二者都具有高的分离效率。

(3) 大蜗壳进风结构的系统阻力小,分离系统在能耗上的表现要优于小蜗壳进风结构。