转炉渣阶段磨矿阶段选别铜指标优化试验研究

杨有智,邹丽萍,邓红飞,曹恩源,李国栋,邹 冲

湖北大江环保科技股份有限公司 湖北黄石 435005

湖北大江环保科技股份有限公司转炉渣选矿车间自建厂以来,磨浮工艺采用的是阶段磨矿阶段选别流程,经过多年数次改造优化,选矿指标较过去单独的磨浮工艺有了根本改善。自 2016 年公司对标行业标准以来,为了将尾矿含铜指标降低至0.20%,处理量由 39 t/h 下降至 25 t/h,药剂成本也不断攀升。2017—2018 年,为优化指标、提高处理量、降低成本,公司持续引进了高效射流浮选机及立式球磨机等先进设备。2019 年,处理量已提升至 38 t/h,但还存在两段磨矿分级的产品细度不合理、药剂制度随意性大的问题,导致成本消耗高,指标波动大。为提高转炉渣选矿指标,回收其中的有价金属铜,在不增加投资的条件下,开展现有流程的阶段磨矿阶段选别试验再研究,探索最合适的选矿技术参数。

高效的磨矿有利于铜矿物间的单体解离,对提高选矿指标有着关键的作用[1-4]。此外,药剂用量也是影响有价矿物回收的重要因素,可根据原矿含铜品位的高低、矿石的可浮性及氧化程度进行调整,定量优选的药剂制度可实现有用矿物的早收多收[5-8]。本文中的转炉渣分选磨矿作业分为预磨快速浮选铜和快浮尾矿再磨再选两个阶段。

1 转炉渣性质

1.1 转炉渣的化学分析、物相分析和 X 射线衍射谱

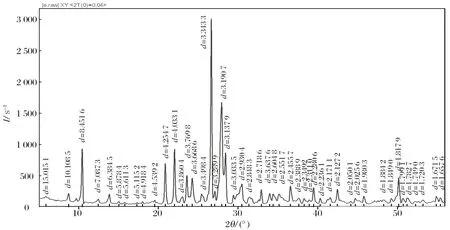

对转炉渣进行了多元素检测及铜物料物相分析,结果分别如表 1、2 所列。转炉渣的 X 射线衍射谱如图 1 所示。

图1 转炉渣的 X 射线衍射谱Fig.1 X-ray diffraction spectra of converter slag

表1 转炉渣的化学多元素分析结果Tab.1 Analysis results of chemical elements of converter slag %

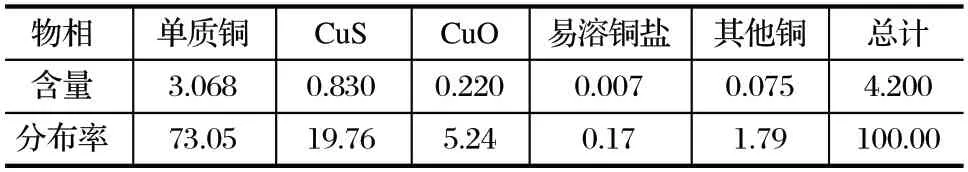

表2 铜物料的物相分析结果Tab.2 Phase analysis results of copper mineral %

转炉渣主要通过冰铜吹炼而产出,是经缓冷冷却后的人造矿物,其外观呈黑色,质地坚硬,结构致密,性脆。经检测,炉渣密度为 4.22 g/cm3。由表1、2 可知,转炉渣中铜含量为 4.290%,主要以常规单质铜的形式存在,分布率为 73.05%。

1.2 铜物料的嵌布粒度分析

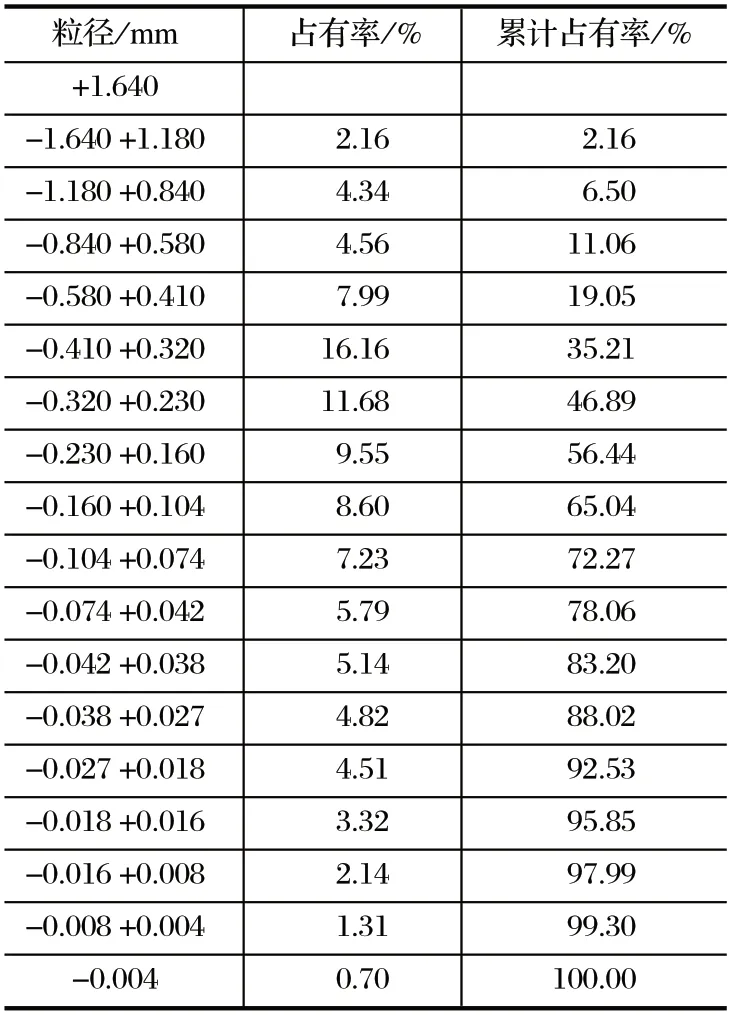

对转炉渣中的铜物料进行了嵌布粒度分析,结果如表 3 所列。

表3 铜物料嵌布粒度分析结果Tab.3 Analysis results of disseminated grain size of copper mineral

由表 3 可知:转炉渣中的铜物料主要分布在0.042~ 0.580 mm 之间,嵌布粒度以中细为主。

2 试验研究结果及讨论

2.1 一段快速浮铜条件试验

2.1.1 磨矿细度试验

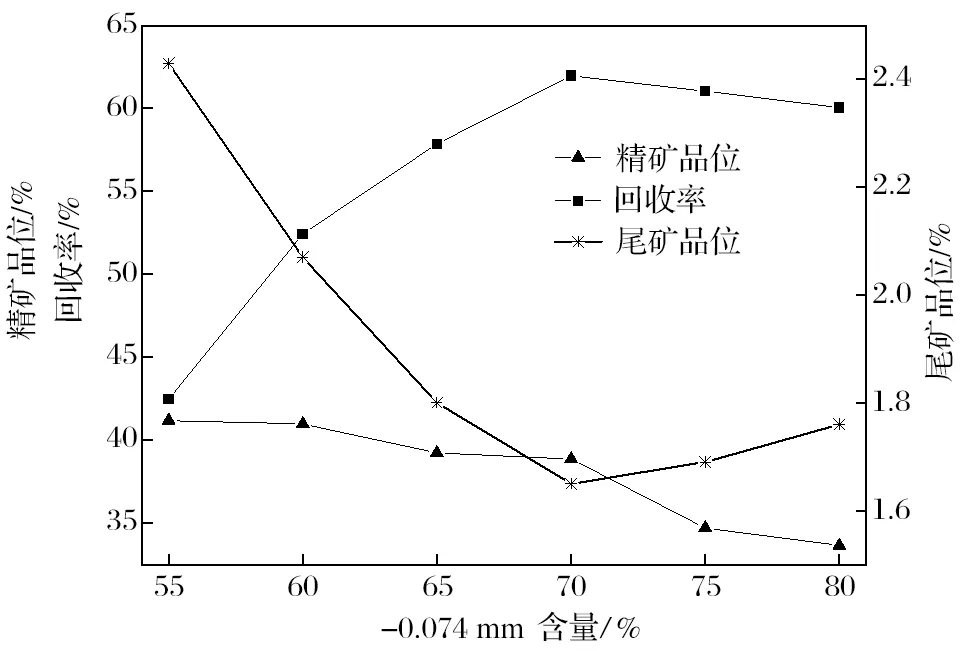

磨矿细度直接关系到目的矿物的解离度。本组试验考察了磨矿细度对快速浮选铜指标的影响。试验条件:L-35 用量为 50 g/t,2 号油用量为 40 g/t。试验结果如图 2 所示。

图2 一段磨矿细度试验结果Fig.2 Test results of grinding fineness in first stage

由图 2 可知:随着矿物粒度越来越细,精矿中铜品位呈下降趋势,铜回收率先升后降,尾矿中铜品位则先降后升;在 -0.074 mm 含量为 70% 时,各项指标最佳。因而确定一段磨矿细度为 -0.074 mm 含量为70%。

2.1.2 捕收剂种类试验

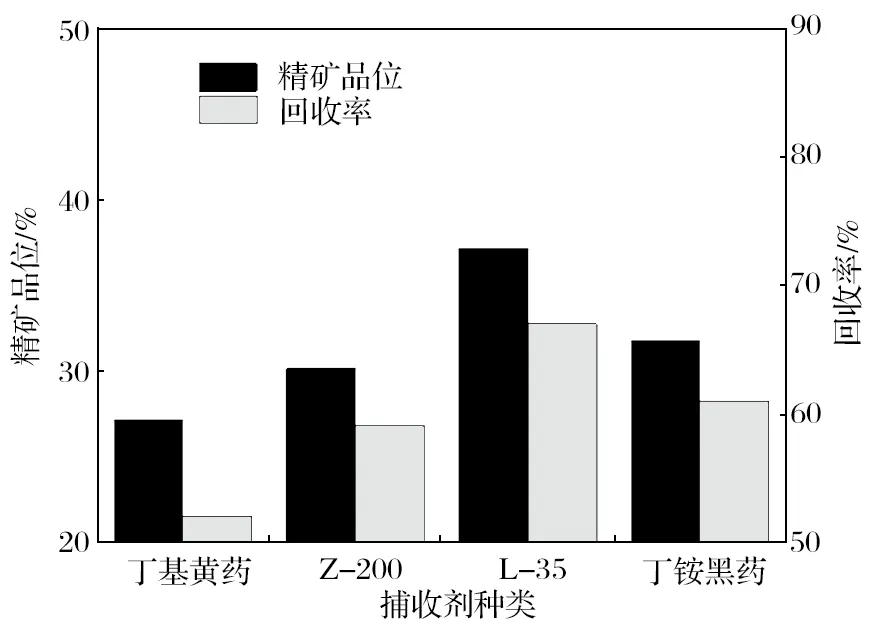

本试验考察了 4 种捕收剂——丁基黄药、Z-200、L-35 和丁铵黑药对浮选铜指标的影响,试验结果如图 3 所示。

图3 一段捕收剂种类试验结果Fig.3 Test results of collector type in first stage

由图 3 可知:在浮选铜精矿品位和回收率方面,捕收剂 L-35的效果最优。因而确定一段快速浮铜的捕收剂为 L-35。

2.1.3 L-35 用量试验

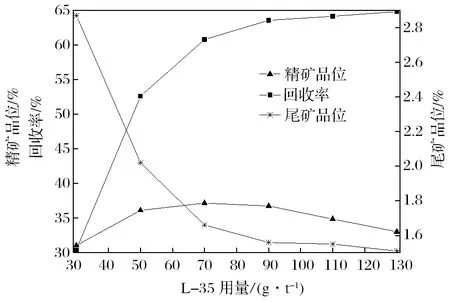

捕收剂的用量直接关系到目的矿物回收时的品质。本组试验考察了 L-35的用量对快速浮铜选矿指标的影响,试验结果如图 4 所示。

由图 4 可知:随着捕收剂 L-35 用量的加大,精矿中的铜品位呈先提高后降低的趋势;在用量为 90 g/t 时,效果最佳。因而确定捕收剂 L-35 最佳用量为90 g/t。

图4 一段 L-35 用量试验结果Fig.4 Test results of L-35 dosage in first stage

2.1.4 起泡剂 2 号油用量试验

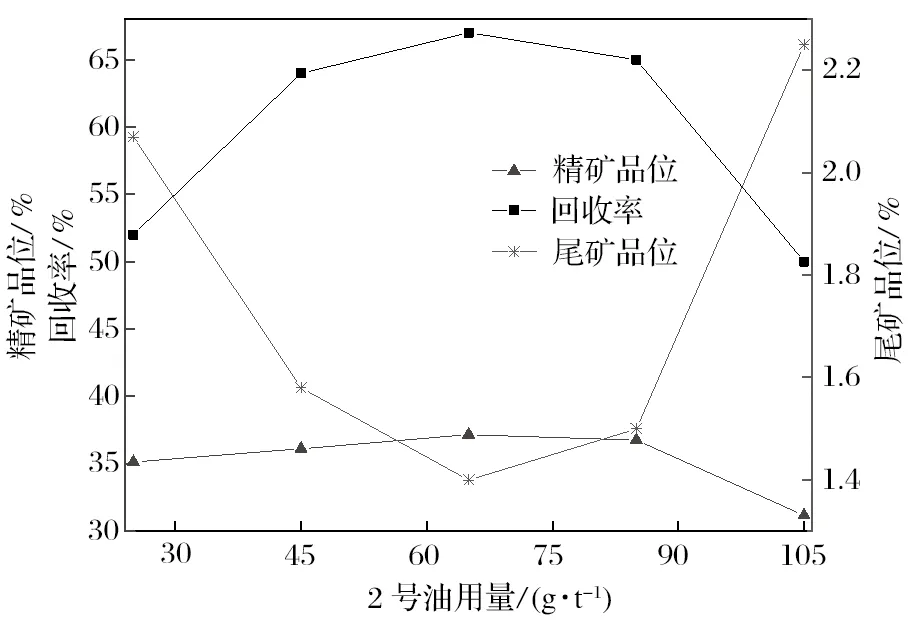

起泡剂 2 号油的用量对浮选效果起到至关重要的作用。本组试验考察了 2 号油用量对浮选指标的影响,试验结果如图 5 所示。

图5 一段 2 号油用量试验结果Fig.5 Test results of No.2 oil dosage in first stage

由图 5 可知:随着 2 号油用量的加大,精矿中的铜品位缓增后降;铜回收率先升后降,变化幅度较大;尾矿品位先降后升;在 2 号油用量为 65 g/t 时,各项指标最佳。故确定一段起泡剂 2 号油用量为 65 g/t。

2.2 二段快浮尾矿再磨后浮选铜条件试验

2.2.1 磨矿细度试验

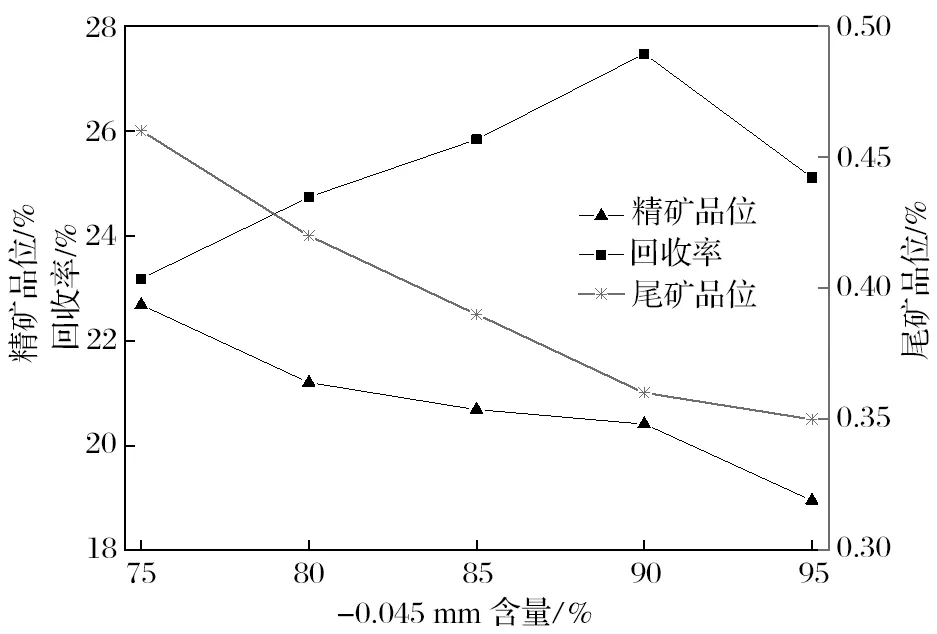

在确定了快速浮铜最佳的磨矿细度及药剂制度的条件下,对其尾矿进行再磨后浮选铜,不仅可以回收尾矿中的主要矿物,而且降低了尾矿指标。本试验模拟一段快速浮选铜的条件,考察了快浮铜尾矿再磨细度 (-0.045 mm的占有率) 对浮选指标的影响,试验结果如图 6 所示。

由图 6 可知:尾矿再磨粒度加细,精矿中的铜回收率呈先提高后趋于稳定的态势,尾矿品位先下降后趋于缓;在 -0.045 mm 占 90% 时,各项指标最佳。因此综合考虑,确定快浮铜尾矿再磨细度为 -0.045 mm 占 90%。

图6 二段磨矿细度试验结果Fig.6 Test results of grinding fineness in second stage

2.2.2 L-35 用量试验

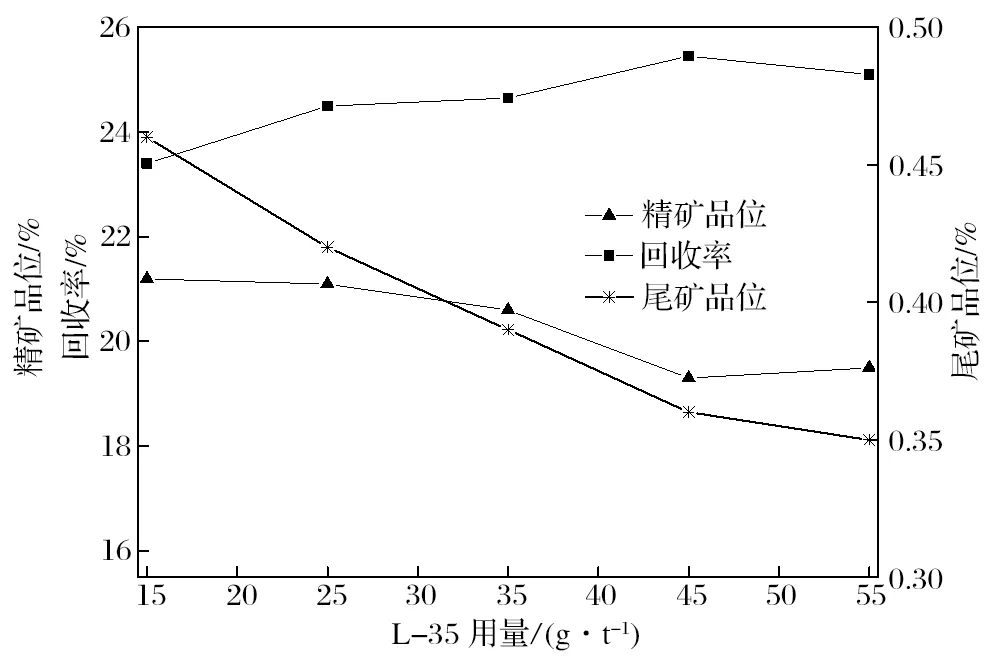

本次试验主要考察了二段捕收剂 L-35的用量对浮选铜指标的影响,其结果如图 7 所示。

图7 二段 L-35 用量试验结果Fig.7 Test results of L-35 dosage in second stage

由图 7 可知:随捕收剂 L-35 用量的加大,精矿中的铜回收率呈先提高后降低的态势;在用量为 45 g/t 时,效果最佳。因而确定二段捕收剂 L-35的用量为 45 g/t。

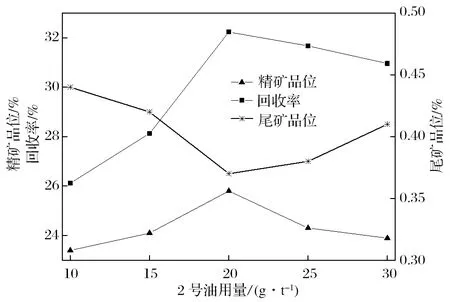

2.2.3 2 号油用量试验

在试验条件一段细度 -0.074 mm 含量为 70%,二段细度 -0.045 mm 含量为 90%,捕收剂 L-35 用量为45 g/t的条件下,分析起泡剂 2 号油用量对二段浮选指标的影响,其结果如图 8 所示。

由图 8 可知:随起泡剂 2 号油的用量增加,精矿中的铜品位呈先提高后降低趋势,而尾矿的品位则先降后升;在用量为 20 g/t 时,各项指标最佳。故确定二段起泡剂 2 号油用量为 20 g/t。

图8 二段 2 号油用量试验结果Fig.8 Test results of No.2 oil dosage in second stage

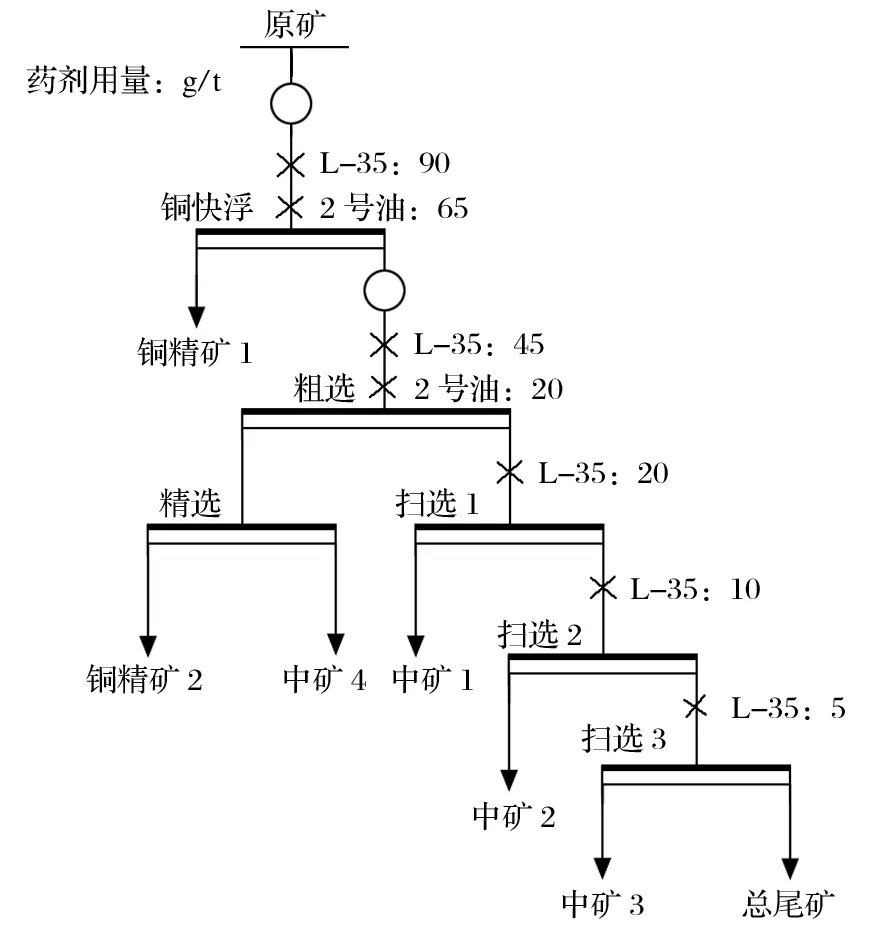

2.3 两段开路试验

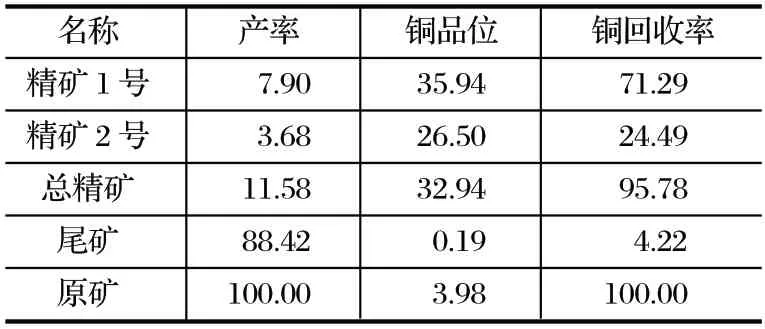

试验条件:一段快速浮选铜磨矿细度 -0.074 mm含量为 70%,二段磨矿细度 -0.045 mm 含量为 90%,药剂用量及工艺流程如图 9 所示。本试验模拟现场实际生产,其结果如表 4 所列。

图9 两段开路试验流程及药剂制度Fig.9 Process flow and reagent system of two-stage open-circuit test

表4 两段开路试验结果Tab.4 Two-stage open-circuit test results %

由表 4 可知,试验取得了尾矿铜品位为 0.12%、铜精矿铜总回收率为 87.48%的指标。

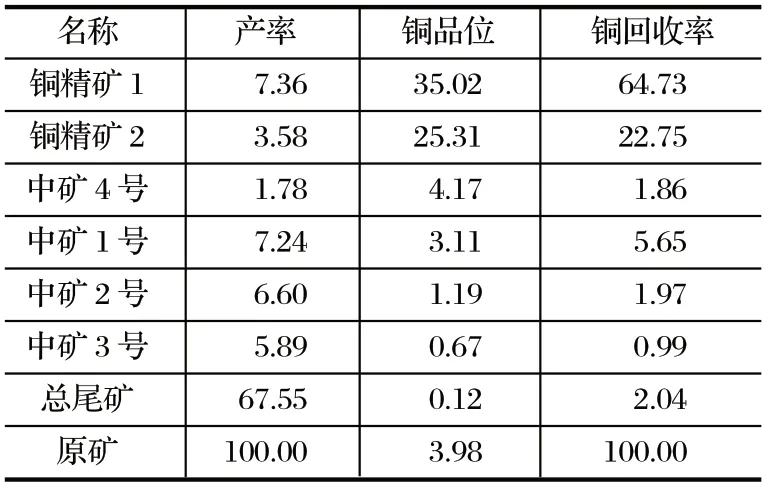

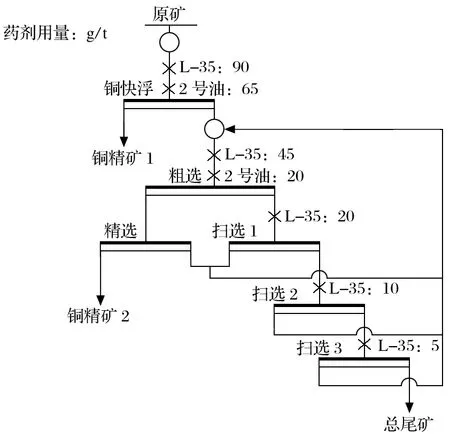

2.4 闭路试验

为了校准前期各种条件试验的结果,同时也为了模拟实际生产流程 (见图 10),进行了半工业流程的闭路模拟试验,结果如表 5 所列。

表5 半工业流程试验结果Tab.5 Test results of semi-industrial process flow %

图10 闭路试验流程Fig.10 Process flow of closed-circuit test

由表 5 可知,半工业流程模拟试验获得的选矿指标较好,总精矿中铜的回收率为 95.78%,尾矿中铜品位降低至 0.19%。

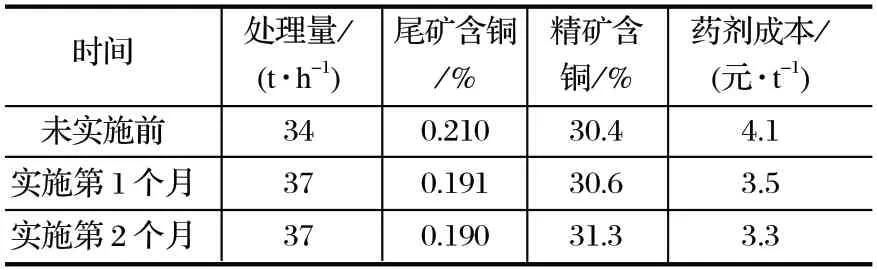

3 生产应用

将上述各试验结果运用生产现场,与未实施前的相关数据进行了对比,结果如表 6 所列。

表6 优化试验前后生产数据的对比Tab.6 Contrast of production data before and after test optimization

由表 6 可知,通过对现有流程的阶段磨矿阶段选别再试验,优化药剂制度和磨矿细度后,药剂成本与尾矿含铜指标取得很大改善,为选厂增加 100~ 150万元/月的经济效益,且处理量增加至 2 000~ 3 000 t/月,为后续进一步降低尾矿含铜指标,提供了有利的依据。

4 L-35 与黄铜矿纯矿物的作用机理

对新型捕收剂 L-35 与黄铜矿纯矿物的作用机理进行分析,其红外光谱测试分析结果如图 11 所示。

图11 L-35 与黄铜矿作用的红外光谱图Fig.11 Infrared spectra after reaction of L-35 and chalcopyrite

根据测试图红外光谱带所对应组成分子的键或者基团的特征振动频率原理,对 L-35的分子组成分析得出:L-35 主要成分为乙基一硫代与二乙基硫代氨基甲酸异丙酯,属于有机长链结构,其主要官能团有 C-C、C-N、C=S、C-O 键。结合图 11 可以看出,在 1 265、-1 100 cm-1处有伸缩振动,在 1 150、1 120、1 020、900 cm-1处出现特征吸收峰,说明LP-01 存在官能团 C-C、C-N、C=S、C-O 键。由于黄铜矿纯矿物有限,笔者暂未做黄铜矿单独的红外光谱分析图,但从 L-35 与黄铜矿纯矿物作用的红外光谱测试结果可知,L-35 吸附效果良好。

5 结论

(1) 通过阶段磨矿阶段选别试验,获得最佳磨矿细度:一段快浮磨矿细度为 -0.074 mm 占 70%,二段细度为 -0.045 mm 占 90%。两段磨矿的最佳药剂制度:一段快浮铜捕收剂 L-35 用量为 90 g/t,起泡剂 2号油用量为 65 g/t;二段捕收剂 L-35 用量为 45 g/t,起泡剂 2 号油用量为 20 g/t。

(2) 模拟生产现场阶段磨矿阶段选别的选矿流程,在最佳细度和药剂制度条件下,可获得铜精矿铜品位为 32.94%、尾矿铜品位为 0.19%的指标。

(3) 从总体试验来看,在阶段磨矿阶段选别中,如果单纯地追求某一段选矿的指标和成本,必会顾此失彼,只有综合考虑两段磨浮的综合成本和技术,才能实现选矿厂效益的最大化。