基于ABB工业机器人激光雕刻虚拟仿真及工作站的探索研究

文/东莞市信息技术学校 李金金

在科技发展日新月异的今天,随着我国的综合实力不断增强,工业机器人的应用已经不断引入到各行各业。本文主要是利用ABB机器人,结合RobotStudio离线编程软件进行激光雕刻工作站的建立,雕刻轨迹的生成,以及雕刻仿真,最后对机器人工作站进行调试。

工业机器人的应用十分广泛,其编程形式主要是示教编程和离线编程。示教编程适用于轨迹比较简单的工件,根据工艺和精度的要求设定一定数量的目标点,机器人控制器根据这些目标点进行插补运算,从而形成运行的轨迹。编程的过程比较耗费时间,并且示教的精度不高,示教编程对于比较复杂的轨迹基本上实现不了。所以本论文采用离线编程软件进行工作站的建立、仿真,节省了编程的时间,提高了编程的精度,从而提高生产效率,节约了人力成本。

一、ABB机器人离线编程仿真

如今工业机器人使用越来越广泛,工作也越来越复杂,导致编程的难度越来越大。如果使用示教编程,不仅费时,且容易出错,离线编程就能很好地解决这个问题。ABB公司的RobotStudio离线编程软件能构建真实的加工环境,利用“自动轨迹”功能生成加工轨迹,并利用软件的编辑功能对所生成的程序进行编辑。同时,软件还可以进行模拟仿真,以便检测程序以及其他的设置是否正确。模拟仿真没错以后,可以导入程序进入到机器人的示教器,进行实践的调试和试生产。

利用离线编程软件建立工作站、生成程序的步骤如下:①在Solideworks软件中进行工具模型和加工工件的模型制作。②在RobotStudio中建立系统。选择合适的机器人,本次任务选择IRB1200工业机器人。对机器人系统进行布局操作,把建立好的工具导入到离线编程软件,调整好工具的姿态,设定工具的坐标系,为后续的编程打好一定的基础,把建模软件做好的工具模型导入到离线编程软件,并调整好工件的姿态,保证工具的每个角落都在机器人的运动范围内。③利用RobotStudio离线编程软件的自动轨迹功能,生成雕刻的轨迹曲线,并利用软件的调整功能,调整机器人的工作姿态。④优化程序。导入到机器人示教器进行调试。

二、机器人雕刻轨迹点生成

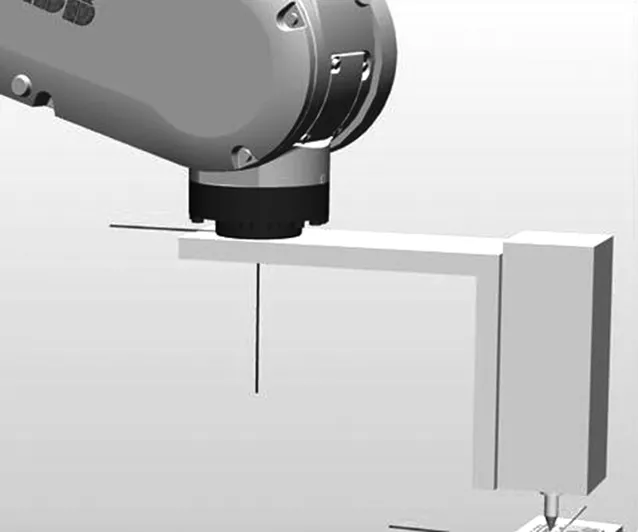

根据实际生产情况,建立虚拟的机器人工作站。由于此工作站是根据实际的生产情况来确立的,所以使用到的工具、客户需求的工件都需要自己进行建模。模型建立好之后,导入到RobotStudio软件中。因为自己建立的工具导入之后只是一个3D模型,没有工具的属性,不能装配到机器人的法兰盘,所以导入后的工具需要进行调整。这就要利用离线编程软件的姿态调整功能,并利用框架功能建立工具的坐标系,再把框架转换成工具的TCP坐标。这样工具模型就有了工具的属性,可以轻松把工具装配到机器人的法兰盘。装好工具(如图1所示)之后,利用布局功能建立机器人的控制系统,机器人系统一定要跟实际的机器人系统相匹配,否则生成的程序没办法完成真正的调试。

图1

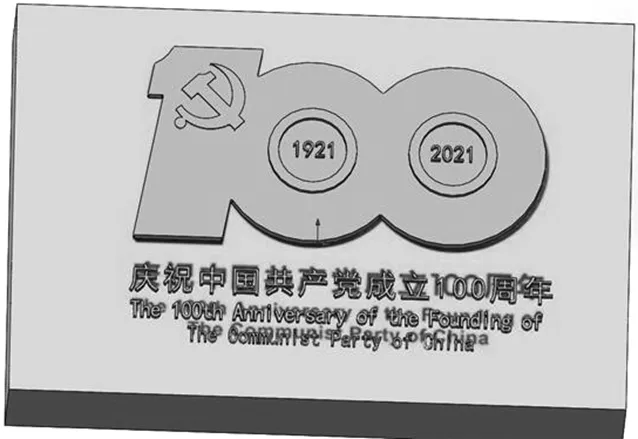

在雕刻的过程中,机器人的工具所走的轨迹就是所雕刻图案的实体边。为了方便后续的调试工作,在轨迹生成之前,要建立工件的坐标系。定好工件坐标系之后,就可以沿着3D模型图形的轨迹边进行雕刻轨迹的生成。其运动的轨迹虽然是平面的二维轨迹,但是线条比较密集、复杂。在轨迹逼近的时候,可根据不同的轨迹情况选择直线逼近、圆弧逼近,还有等距逼近等。根据图2所示模型,选择“自动轨迹”命令,生成其中一条轨迹路径和目标点。

图2

三、机器人姿态调整和运行参数的修改

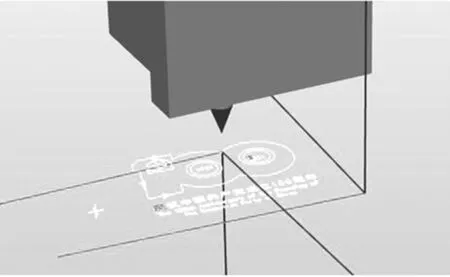

自动路径生成的轨迹比较精确,对于每一个目标点来说,机器人的姿态都是不一样的。所以生成第一次轨迹以后,还要调整一下机器人的姿态。先调整其中一个目标点的姿态,调整好之后选中所有的轨迹点,点击鼠标右键“修改位置”中的“对准目标点方向”,将所有生成的目标点都进行对齐操作,保证机器人在运行的过程中姿态比较好。当然,这只是其中一条轨迹的操作。对于一个比较复杂的零件来说,目标点是非常多的,那就要对生成的每个轨迹都进行上述的操作。

六关节机器人在轨迹运行的过程中,是六个关节相互配合运动的一个过程,有时候需要多个关节配合运动,所以,在轨迹生成之后要对各个关节轴进行参数的配置。选中需要配置的目标点,鼠标右键单击“参数配置”功能,选择合理的配置参数,然后单击鼠标左键应用按钮,配置完成。再单击鼠标右键选择“自动配置功能”,此时机器人将沿着轨迹运行一个周期,完成自动配置的过程。调整后机器人的姿态如图3所示。

图3

四、离线程序的修改和优化

在RobotStudio离线编程软件中,利用自动路径生成的程序不一定能顺利地完成工作任务,所以还需要对程序进行必要的修改。在软件中打开程序编辑器,看到自动生成的程序速度为V1000、过渡半径为Z100,这个参数明显不符合实际加工的需要。所以,要使用替换命令把运行速度V1000改为V10,过渡半径的修改分两种情况进行:其一,在例行程序的开头和结尾需要精准到达,所以要用到fine指令;其二,在例行程序的中间需要准确到达,但是为了程序运作,减少停顿,所以要使用Z0。

在对程序的参数进行修改之后,还需要对机器人的进入点和退出点进行优化设计,保证机器人在接近工件和离开工件的时候没有发生碰撞,并要求空轨迹的时候运行速度比较快,能节约运行时间,提高工作效率。所以,在程序的开头设定一个HOME点,在HOME点之后,再设定一个接近点,在雕刻完成以后还要设定一个逃逸点。

在机器人雕刻的过程中,需要对激光的启动和停止进行合理的控制,所以需要配置机器人的输入输出信号,并且在雕刻程序开始之前要置位控制信号,保证激光能正常输出,在结束雕刻之后,保证机器人输出信号复位,使得激光发生器停止输出,避免一直出光损坏已经雕刻好的工件。在激光启动和停止之前,要保证机器人移动的位置已经准确到达了目标点,所以在启动激光发生器之前都需要添加一个时间等待信号,用来确保机器人准确到达。否则,雕刻的起点和终点会有瑕疵。

五、激光雕刻工作站整体设计思路

在实际的雕刻过程中,有大大小小的轨迹几十条,每条轨迹的雕刻是不间断的,但是轨迹之间没有联系,所以在一条轨迹转移到另外一条轨迹的时候,必须控制激光发生器停止出光。本论文的设计采用的机器人为ABB-IRB1200,激光发生器使用的是7W定焦蓝光模组,供电电压为12V,控制接口采用PWM信号控制功率,使用前打开电源开关直接输出,使用PWM信号控制功率。

综合上述分析,结合现有条件,设计工业机器人激光输出控制的步骤:①机器人运动到轨迹开始目标点,机器人置位输出信号DO;②西门子PLC接收信号,输出控制信号;③PWM发生器接受PLC的输出信号,开始产生脉冲;④激光发生器开始出光,出光的功率可通过PWM进行调节;⑤机器人运行到轨迹结束目标点,机器人复位输出信号DO,此时西门子PLC没用输入信号,同时西门子PLC的输出停止。PWM发生器没有脉冲发生,激光发生器就停止出光,如此循环往复,便可以完成工件的激光雕刻。

六、调试工作站

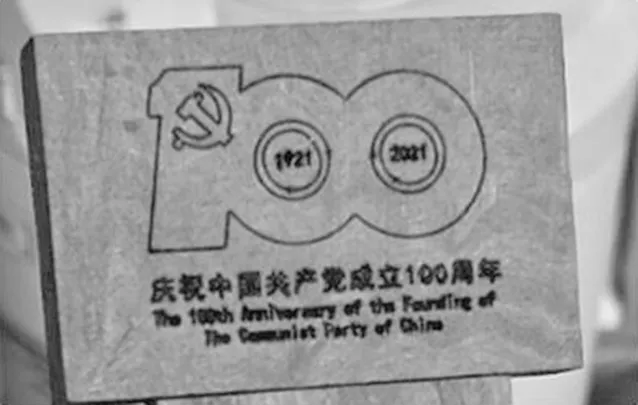

在RobotStudio离线编程软件中生成好的程序,需要进行同步操作。点击同步按键,同步到工作站。在软件中模拟仿真运行轨迹,轨迹运行正确的话,可以导入到机器人的示教器进行调试。在调试之前需要修改工件坐标系,以确保程序中目标点正确,建立好工件坐标系之后,就可以把机器人的控制柜打到自动运行模式,进行单步运行,第一次运行轨迹不仅仅是确认轨迹有没有错,还要看看激光发生器的功率是否符合雕刻的材质,保证雕刻的纹理清晰可见,又不至于功率过大,发生烧黑的情况。经过调试之后完成的成品见图4。

图4

本设计主要侧重离线编程的实现,对工作站的整体设计介绍比较简单。在离线编程软件中,导入建模软件生成3D模型,利用自动路径生成雕刻的轨迹,建立激光雕刻的仿真工作站,充分体现了离线编程的便利性,解决了示教编程无法实现复杂图形编程的问题。