北营新2号高炉大矿批冶炼操作实践

王光亮

(北营炼铁厂,辽宁 本溪 117000)

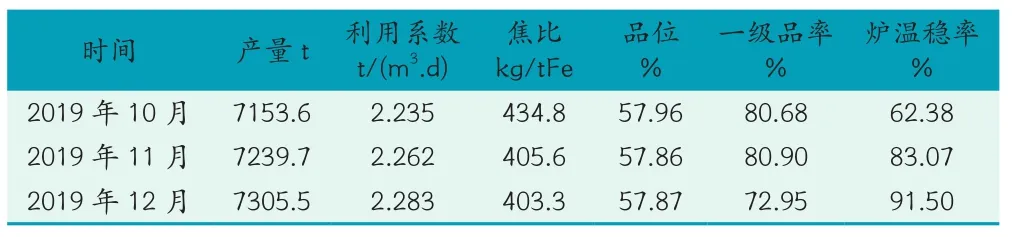

北营新2号高炉(3 200 m3)是由中冶京诚设计,采用了多项先进的炼铁技术和装备,高炉于2019年8月28日大修后顺利投产,投产后高炉炉况稳定顺行,但高炉冶炼强度低、利用系数低、焦比高,其主要经济指标见表1。

表1 新2号炉经济指标

针对焦比居高不下的现象,北营炼铁厂通过对高炉冶炼原理及本钢北营新2炉历年的操作制度及操作参数进行研究、分析,并借鉴同类型高炉的成功经验,在生产操作实践中进行操作技术优化,矿批重逐渐增加至100 t/批,高炉经济指标大幅提高。

1 原燃料管理

1.1 提高筛分效率

为保证筛分质量,首先调整部分筛网规格:烧结矿由单层筛网调整为双层筛网,并且其中一个调整为上层9 mm、下7 mm双层筛网,固定配吃落地料,块矿及球团由单层筛网调整为双层筛网,焦丁由单层10 mm筛网调整为单层15 mm筛网。并且统计按照过料量及每周检查,做到及时更换,避免筛网损坏,影响筛分效果。另外保证正常上料的前提下,将筛分速度控制在最小,提高筛分效率。

1.2 稳定原燃料质量及结构

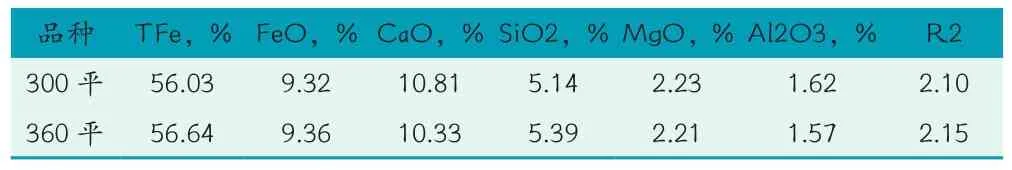

新2炉配吃全干熄焦,其中6 m焦炉及4.3 m焦炉的焦炭按照其焦炭产量,固定比例配吃,其焦炭成分见表2。烧结矿由300 ㎡及360 ㎡烧结机供给,并且稳定比例配吃,其成分见表3。块矿为澳矿或南非矿;球团为自产球,炉料结构为77%烧结+15%球团+8%块矿。

表2 2020年焦炭质量参数

表3 2020年烧结矿质量参数

1.3 调整排料顺序

因不同炉料堆角、形状的不同,在高炉内对煤气流的阻力也有不同的影响,根据各种炉料对煤气流阻力影响的不同以及各种炉料的性质,合理安排炉料排料顺序,以达到形成稳定的矿焦平台,尤其是焦炭平台,同时能够保证边缘、中心有合适而稳定的煤气流。首先排烧结矿,延迟排焦丁,控制焦丁称量漏斗料闸开度,保证焦丁足够的排料时间,使焦丁与烧结矿、块矿在矿皮带上“叠料”,而后依次排球团、烧结矿,炉料转运到主皮带,经过炉顶固定受料罐分料器,跌入固定受料罐、称量料罐,由此实现烧结矿、块矿与焦丁的充分混匀,并保证球团布在中间档位,烧结矿布在最内档位,有效保障了平台的稳定性。

1.4 精确布料

形成操作者所希望得到的矿焦平台,最重要的基础就是称量的准确性。北营新2号高炉投产前就着手称量斗校称工作,保证称量值与设定值差值<500 kg,并设置称量补偿,保证备料的精确度。

正常生产时采用重量布料方式,依据开炉测量的FCG曲线,设定合理的料流调节阀开度,并根据布料量、炉料质量及时跟踪和调整,以保证各档位布料量精确且无缝隙衔接,通过控制合适的料流调节阀开度,可保证矿石外环实际布料量误差在0.2%以内,中心环布料量误差在3%以内;焦炭外环实际布料量误差在1%以内,中心加焦布料量误差在5%以内。

2 上下部相结合,优化操作制度

上下部调剂相结合,上部调剂采取调整边缘、中心的焦矿负荷,形成W形软熔带的形状,形成两道气流的发布模式,下部调剂以加长风口长度及缩小风口面积,以此提高风速及鼓风动能,最终形成“上稳下活”的上下部气流分布模式,促进高炉炉缸工作状态进入良性循环,改善炉况稳定性,最终有利于矿批重的增加。

2.1 送风制度的调整

送风制度决定初始煤气流分布,合理的初始气流分布受风量、风温、风压、风中氧含量、湿度、喷吹燃料以及风口直径、风口倾斜角度、风口深入到炉内长度等参数的影响。北营新2号高炉通过对风量、富氧、风口直径、风口深入到炉内长度等参数进行调整,达到煤气在上升过程中径向与圆周分布均匀,同时提高风速和鼓风动能,增加回旋区长度,减少无风区比例,改善炉缸工作状态。合理的装料制度和送风制度能够解决煤气流和炉料逆向运动之间的矛盾,使气流分布合理,高炉稳定顺行。两者在高炉操作中都很重要,而又都是局部,只有上下部调剂相匹配,才能实现高炉的长期稳定顺行

结果显示,在亲密关系丧失组被试中,高自尊者在职业认同及其职业行为、职业期望、职业情感维度上均显著高于低自尊者,而在职业承诺、职业价值观及职业认知方面无显著差异,详见表 8。

2.1.1 加长风口长度及缩小风口面积

新2炉的设计炉腹角为78.5°,其自身炉腹角设计角度较大(等效炉腹角为74°),需延长风口长度来克服设计炉腹角缺失而达到有利于煤气流动初始分布,利于休风机会逐步将风口长度由610 mm全部调整为640 mm。另外在加长风口长度抑制边缘气流过大的同时,均匀风口布局及缩小风口直径,能够促使初始气流分布合理,最终采用直径为Ф120 mm和Ф125 mm的风口,风口面积由上代炉役的0.4120 m2缩小到 0.3812 m2。

2.1.2 增加入炉风量及降低富氧量

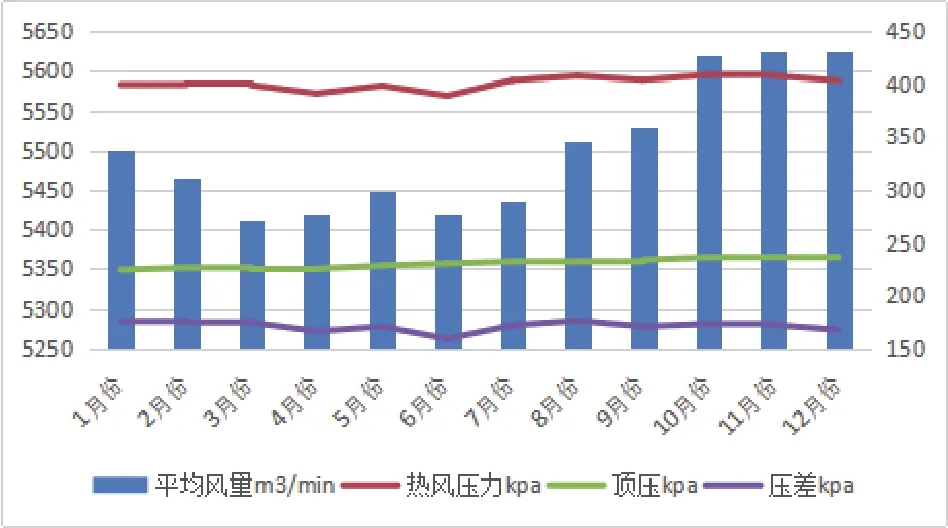

增加入炉风量及降低富氧量能够提高风速和鼓风动能,增加回旋区长度,减少无风区比例,改善炉缸工作状态,减小铁水环流对炉缸侧壁的侵蚀,延长高炉寿命,操作上一切措施坚持以风为纲的操作理念,从8月份后风量逐步由5 400 m3/min增加至5 600 m3/min,同时其富氧由上代炉役的最好指标时的富氧量24 000 m3/h减至12 000 m3/h,其风量与富氧量调整趋势见图1。

图1 新2号高炉2020年炉风量、富氧趋势

2.2 装料制度的调整

装料制度的影响因素主要有批重大小、料线高度、装料顺序、布料矩阵等。除此之外,炉料的种类、粒度、自然堆角、料层厚度对煤气分布具有重要影响。合理的装料制度对第三次分配起着决定性作用,而且还影响着煤气流第二次分配,北营新2号炉通过批重、矩阵的调整,达到了上下部匹配的目的,高炉稳定顺行,批重增加,经济效益提高。

2.2.1 批重的调整

大型高炉批重的调整规律是固定焦批(焦批重的选择是煤气流二次分布时焦窗必须要有足够的高度250~300 mm),调整矿批重,以此稳定二次气流分布。新2号高炉上一代炉役,矿石批重最多90 t,经过逐步调整,在炉况稳定顺行的基础上,逐步增加矿石批重至100 t/批,负荷达到5.405,焦比降低至370 kg/t以下。

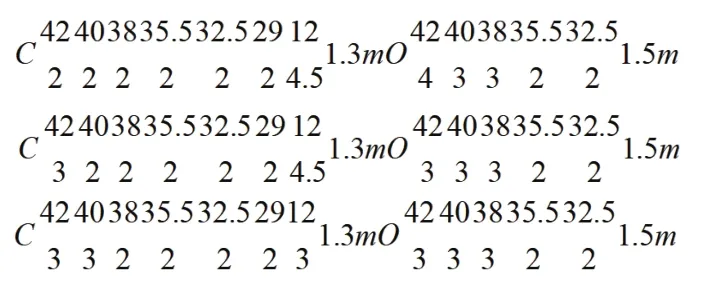

2.2.2 布料矩阵的调整

在调整炉况的过程中,要保证上下部制度的合理匹配,随着高炉增加负荷过程中,初始气流及三次气流分布均发生变化,为保证上下部制度的匹配,其布料矩阵要根据气流的变化进行调整,其调整思路为:由以中心气流为主的矩阵逐步向以中心气流为主适当边缘的矩阵转换,寻求两道气流的气流分布模式:

2.3 提高炉顶压力操作

提高炉顶压力是降低煤气流速,提高煤气利用率的重要手段之一,而且见效快,效果明显。为保证合理的压量关系,顶压的控制必须和风量相结合,北营新2号高炉通过稳步操作,配合风量的增加,炉顶压力逐步由223 kpa提高到236 kpa,压差由180 kpa降低至170 kpa。其风量及顶压趋势见图2。

图2 新2炉2020年顶压调整趋势

3 日常操作管理

3.1 合理控制热制度与造渣制度

热制度与造渣制度相互影响,相互作用,稳定、充沛的热制度有助于提高炉缸热度,适合的造渣制度,有利于提高炉缸活度,活跃的炉缸工作有助于改善炉况的顺行程度。

3.1.1 热制度的控制

在保证物理热1510+10 ℃前提下【si】控制在0.35%~0.45%,确保炉缸充足的热量。

3.1.2 造渣制度的控制

炉渣(R2)控制在1.17倍左右,MgO含量在8.5%以上,Al2O3含量在15%以下,Mg/Al在0.6~0.9左右,保证渣铁流动性,提高生铁一级品率。

3.2 炉型管理

选择合适的冷却制度,稳定高炉整体冷却强度,根据实际情况控制软水Ⅰ系、Ⅱ系进水温度在38±0.5 ℃,调整旁通管开度,适当增加炉缸水量,控制1-5段水温差在2 ℃以内,6-9段水温差在4℃以内,10-15段水温差在2 ℃以内。

3.3 设备管理

高炉高效运转离不开设备的有效管控,炼铁厂推行定检定修与三级点检制度,作业区加大设备隐患排查奖励力度,提高一线职工发现隐患,解决问题的积极性,将设备隐患消除在萌芽状态,降低设备故障的发生概率。

3.4 有害元素管控

厂内建立有害元素入炉控制标准及预警机制:K2O+Na2O ≤ 3.5 kg/t、Zn ≤ 0.4 kg/t,每周进行一次分析和核算,指导公司内小品种物料(炼钢尘泥、烧结除尘灰、高炉除尘灰等)的合理有序使用,严格控制有害元素的含量。

3.5 加强炉前出铁

及时出尽渣铁有助于高炉保证高强度冶炼,高炉只有保证高强度冶炼,才能保证高炉采用大矿批冶炼,新2号炉通过稳定打泥量,固定钻头直径,从而稳定铁口深度,做到及时出尽渣铁。

4 结论

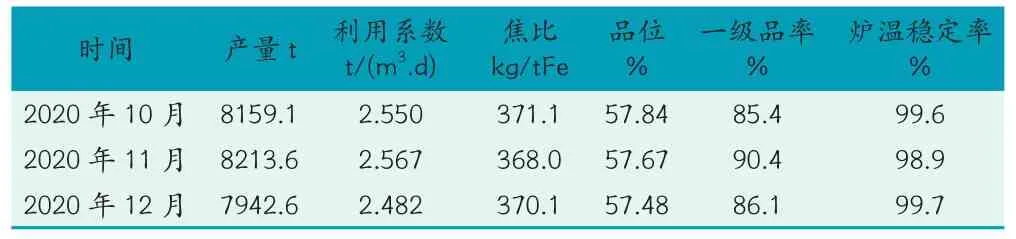

本钢北营新2号高炉通过加强原燃料质量管理、操作制度的调整及日常操作管理,高炉稳定顺行,并实现了大矿批操作,目前矿批稳定在97~102 t,其经济指标大幅提高见表4,实现稳定、顺行、高产、优质、低耗、长寿冶炼。

表4 新2号炉经济指标