羧基化含氟聚芳醚的合成及涂层性能

张文梦,李梦琴,侯 震,陈栋阳

(福州大学材料科学与工程学院,福州 350116)

聚芳醚是一类由芳香苯环和醚键连接而成的高分子化合物,具有优异的热稳定性、机械强度和化学稳定性,广泛应用于汽车、航空、生物医学和新能源等领域[1~3].通过化学改性或物理掺杂等手段可使聚芳醚具有不同的性能,从而满足不同的需求[4~6].其中,将氟原子引入聚芳醚结构中,由于C—F键的键能高,表面能低,可提高聚芳醚的柔韧性、耐候性和疏水性等,是一种重要的化学改性方法[7,8].十氟联苯或六氟双酚A(双酚AF)是制备含氟聚芳醚(FPAE)的常见单体[9,10].Irvin等[11]利用十氟联苯分别和双酚AF、双酚A缩聚得到两种FPAE,其都具有吸湿率低和热稳定性好等特点.Tkachenko等[12]利用十氟联苯、双酚AF和间苯二酚共聚制得无规共聚和交替共聚两种FPAE,发现FPAE无规共聚物具有更高的分子量和更好的机械性能,而FPAE交替共聚物具有出更好的热稳定性及更低的介电常数和损耗因子.基于上述优异的性能,FPAE在电子元器件封装、精密仪器、航空航天、耐高温涂料和先进复合材料等领域具有较高的应用价值[13].

憎水性的FPAE与金属表面的附着力低.如何提高FPAE的附着力是将FPAE应用到金属表面涂层需要解决的核心问题.目前涂层黏附机理主要有机械理论、吸附理论、化学键合理论、静电理论及弱边界层理论.提高涂层的极性,增加涂层对基材的润湿性能,从而增加涂层与基材的表面作用力是提高涂层附着力的主要方法[14].磷酸基、羧基、磺酸基、硅醇基、羟基和胺基等是涂层可选的极性基团.其中,羧基由于极性适中,是商业涂层中最为常见的极性基团之一.将羧基引入到FPAE中有望提高其与金属基材的附着力.已有文献报道将含羧基的二酚单体直接聚合而得羧基化聚芳醚,并成功用于环氧树脂增韧、超滤膜、吸附剂和发光材料等领域[15~18].但这些方法都需要高纯度的羧基单体,且聚合过程较慢.本文通过烯巯点击化学反应在含氟聚芳醚上引入含量可调的线性羧基侧链,考察了羧基含量对聚合物的基本理化性能及涂层性能的影响,为新型特种氟碳涂料的开发提供了研究基础.

1 实验部分

1.1 试剂与仪器

参照文献[17]方法合成四烯丙基联苯二酚(TABP).十氟联苯、双酚A、3-巯基-1-丙酸(MPA)、2,2'-偶氮二(2-甲基丙腈)(AIBN)、CsF、CaH、N-甲基吡咯烷酮(NMP)和氯仿购于上海阿拉丁公司;二氯甲烷、甲醇、乙醇、KCl、NaCl和NaOH购买于天津市致远试剂公司;盐酸和硫酸购于国药集团化学试剂有限公司.

AVANCE NEO 600型核磁共振波谱仪(NMR),瑞士Bruker公司;Nicolet 5700型傅里叶变换红外光谱仪(FTIR),美国Thermo公司;Quanta 250型扫描电子显微镜(SEM),美国FEI公司;DSC 214 Polyma型差示扫描量热分析仪(DSC)和STA449C/6/G型同步热分析仪,德国Netzsch公司;Attension Theta型接触角测试仪,瑞典Biolin Scientific公司;CHI 660型电化学工作站,上海辰华公司.

1.2 实验过程

含氟聚芳醚(FPAEs)和羧基化含氟聚芳醚(CFPAEs)的合成过程如Scheme 1所示.

Scheme 1 Synthesis of FPAEs and CFPAEs

1.2.1 FPAEs的合成 在室温下,以CsF为催化剂,使TABP、十氟联苯和双酚A进行共聚,制得FPAEs.聚合物中TABP的质量分数为1%,2%,3%,4%,5%和10%,分别命名为FPAE-1,FPAE-2,FPAE-3,FPAE-4,FPAE-5和FPAE-10.以FPAE-10为例,具体合成步骤如下:将0.2286 g(0.66 mmol)TABP、1.3588 g(5.94 mmol)双酚A、2.2052 g(6.6 mmol)十氟联苯和13 mL NMP加入到25 mL三颈烧瓶中,待完全溶解后,向体系中加入5.0 g(33 mmol)CsF和0.10 g CaH,在氮气氛围中搅拌反应24 h.反应完成后,将所得黏稠混合物倒入1000 mL去离子水中以形成纤维状产物.将该产物过滤、烘干后,重新溶解在二氯甲烷中,然后倒入甲醇中析出.过滤收集沉淀,于60℃真空干燥24 h得到含氟聚芳醚FPAE-10,产率为91%~95%.

1.2.2 CFPAEs的合成 将FPAEs与3-巯基丙酸(MPA)反应,使其羧基化.典型的羧基化步骤如下:将1.00 g(1.89 mmol)FPAE-10(包含0.74 mmol烯丙基)和20 mL NMP加入到50 mL三颈烧瓶中,待完全溶解后,加入0.52 mL(5.92 mmol)MPA,在氮气氛围下升温至80℃.将0.06 g(0.37 mmol)AIBN溶于4 mL NMP中,缓慢滴加至反应体系,滴加完毕继续反应72 h.将体系冷却至室温,倒入去离子水中以形成纤维状产物,过滤并用去离子水洗涤5次,于80℃真空干燥24 h,制得羧基化含氟聚芳醚CFPAE-10,产率为90%~93%.

1.2.3 CFPAE膜的制备 将0.5 g CFPAE溶解在10 mL NMP中,过滤后浇铸在水平玻璃板上,于80℃下干燥12 h后,再于80℃真空烘箱中干燥12 h,即得到聚合物膜.

1.2.4 CFPAE涂层的制备 将马口铁(120 mm×28 mm)用400#的砂纸打磨,用清水洗去碎屑后置于乙醇中超声0.5 h,再分别用去离子水和乙醇冲洗次后在鼓风烘箱中烘干.将0.2 g CFPAE溶解在10 mL NMP中,过滤后用喷枪喷涂在预处理好的马口铁上,于60℃鼓风干燥4 h后再次喷涂,然后于60℃鼓风干燥12 h,再升温至80℃继续烘干12 h以达到完全固化,得到覆有CFPAE涂层的马口铁样品.

1.2.5 分析方法 用乌氏黏度计测试聚合物的特性黏度(ηinh,Pa·s).分别测试室温下20 mL纯溶剂NMP和聚合物溶液(浓度c=5 g/L)流经黏度计中两刻度所需的时间t(0s)和(ts),根据下式计算ηinh:

根据Boehm滴定法测定羧基含量.将一定质量(m,g)干燥的膜浸入20 mL 0.05 mol/L的NaHCO3溶液中,磁力搅拌反应20 h以上使—COOH全部转变为—COONa,然后使用标准盐酸(c0=0.05 mol/L)滴定空白NaHCO3溶液和反应体系,滴定终点为溶液pH值为5.1,记录盐酸的用量V0(L)和V1(L),根据下式计算—COOH的含量(mmol/g):

聚合物涂层厚度由螺旋测微器测量;根据GB/T 6739-2006铅笔硬度测试法测试涂层的硬度;根据GB/T 9286-1998划格法测试涂层的附着力;根据GB/T 1731-1993测试涂层柔韧性;根据GB/T 1732-1993,使用QCJ漆膜冲击器测试涂层的耐冲击强度;按照GB/T9754-2007,使用FRU光泽度仪检测涂层光泽度.

将覆有涂层的马口铁用松香和石蜡(质量比,1∶1)封边后分别浸没在去离子水、3.5%(质量分数)的NaCl溶液、5%(质量分数)的H2SO4溶液和5%(质量分数)的NaOH溶液中观察涂层表面的变化情况,记录表面破坏所需的时间和表面形貌.

将覆有涂层的马口铁置于XHS-UV-03型紫外老化箱中照射720 h,照射功率为0.25 kW,测试光照后的FTIR光谱和漆膜性能,并记录不同老化时间下的表面光泽度(Gloss,°),按照下式计算光泽度保持率(Gloss retension rate,%):

使用电化学工作站测试Tafel曲线,电解液为3.5%的NaCl溶液.根据极化曲线,按照下式计算腐蚀速率(Corrosion rate,mm/year):

式中:Ic(A/cm2)为腐蚀电流密度;t(365×24×60×60 s)为年腐蚀时间,Mm(56)为金属基材的分子量;ρm(7.86 g/cm3)为金属基材的密度;NA(6.02×1023)为阿伏伽德罗常数;e(1.6×10−19C)为电子电荷.

2 结果与讨论

2.1 CFPAEs的合成

本课题组前期研究发现,含烯丙基的双酚单体在CsF的催化下可在室温聚合得到聚芳醚,且聚合过程烯丙基不会发生重排,与传统的K2CO3催化或高温逐步聚合会发生重排和交联的情况不同[19,20].本文通过控制烯丙基单体的投料量并由烯巯反应引入长羧基侧链,制备羧基含量可控的CFPAEs.聚合物的结构由1H NMR和19F NMR表征.典型样品FPAE-10和CFPAE-10的1H NMR谱如图1(A)所示.从图1(A)可以看出,FPAE-10的烯丙基的质子共振峰(3,4和2)分别出现在δ3.49,5.07和5.96处,积分面积比为1∶2.01∶1.94,与理论的烯丙基质子峰比值(1∶2∶2)一致,表明聚合成功且烯丙基双键未发生重排.图1(A)中峰6(δ7.24)和峰7(δ6.98)分别归属于双酚A苯环上的质子峰,而峰5(δ7.37)是四烯丙基联苯二酚中苯环上的质子峰.接枝3-巯基-丙酸后,FPAE-10烯丙基上的质子峰消失,而在δ1.88~3.18范围内出现新质子峰[图1(A)].新出现的峰可归属为脂肪羧酸侧链上亚甲基的质子峰,证明烯巯反应成功进行.

Fig.1 1H NMR(A)and 19F NMR(B)spectra of CFPAE⁃10 and FPAE⁃10

图1 (B)给出FPAE-10和CFPAE-10的19F NMR.从图1(B)可以看出,两个聚合物的19F NMR谱都在δ−138和−153处出现信号峰(a和b),对应于与双酚A连接的十氟联苯单元上的两种F原子;另外还有较小的两对峰(c和d),对应于与联苯二酚连接的十氟联苯单元上的两种F原子,由于其含量较低,因此信号较弱.以上结果说明主要的F原子在反应前后几乎没有变化,与预期一致.

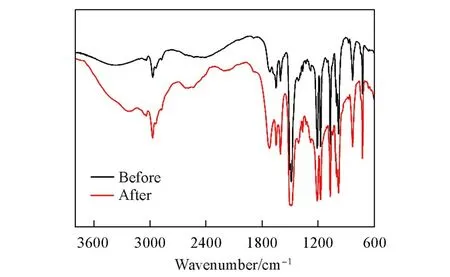

为了进一步证明羧基的成功引入,测试了反应前后聚合物的FTIR光谱.由图2可以看出,含氟聚芳醚主链苯环的C—H峰位于3039 cm−1,苯环上C=C骨架伸缩振动峰位于1049,1603和1486 cm−1,C—F键的吸收峰位于1070 cm−1,C—O—C键的吸收峰则位于1208 cm−1.与不含烯丙基的FPAE-0的FTIR光谱相比,FPAE-10在922 cm−1处出现了新特征峰,可归属于烯丙基的吸收峰.烯巯点击化学反应后该峰消失,而在1713 cm−1处出现新的吸收峰,可归属于羧基(—COOH)上羰基(—C=O)的振动吸收峰;在3400 cm−1出现的较宽的—OH缔合峰则为羧基上的羟基峰.因此,FTIR可以证明羧基侧链已成功引入,与1H NMR结果一致.

Fig.2 FTIR spectra of FPAE⁃0,FPAE⁃10 and CFPAE⁃10

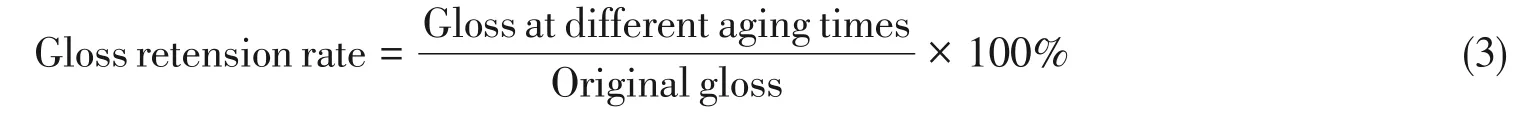

CFPAEs在极性非质子溶剂(如NMP和DMAc)中具有较好的溶解度,并且可以通过这些溶剂浇铸成透明度高、光滑平整的聚合物薄膜[图3(A)],也可通过这些溶剂经喷枪喷涂在马口铁及铝板等表面,在不添加任何助剂的情况下形成连续致密、均匀平整、透明且表面无气泡的涂层[图3(B)].通过返滴定法测定CFPAEs的羧基含量,发现其与理论计算得到的羧基含量相近,如表1所示.通过计算得到烯巯点击化学反应的接枝率在91%左右.

Fig.3 Digital photos of CFPAE⁃5 film(A)and CFPAE coatings(B)

Table 1 Carboxyl content and grafting ratio of CFPAEs

2.2 CFPAE的热性能

通过DSC测量接枝前后聚合物的玻璃化转变温度(Tg).由图4(A)可见,FPAEs的Tg在160~180℃,与一般聚芳醚接近.CFPAEs未测到玻璃化转变温度,这可能是因为侧链极性羧基基团产生氢键,导致聚合物链之间相互作用力增加,从而刚性增加,使得Tg高于热分解温度.通过TGA表征接枝前后聚合物的热分解温度(Td).由图4(B)可以看出,FPAEs的主链分解温度在500℃左右.接枝后,CFPAEs的主链分解温度也在500℃左右,但其在200~500℃之间有明显失重,可以归属为羧基侧链的分解.这说明羧基的引入降低了聚合物的热分解温度,验证了以上关于玻璃化转变温度无法测得的推断.

Fig.4 DSC curves of FEPAs(A)and TGA curves of FPAEs and CFPAEs(B)

2.3 CFPAEs的漆膜性能

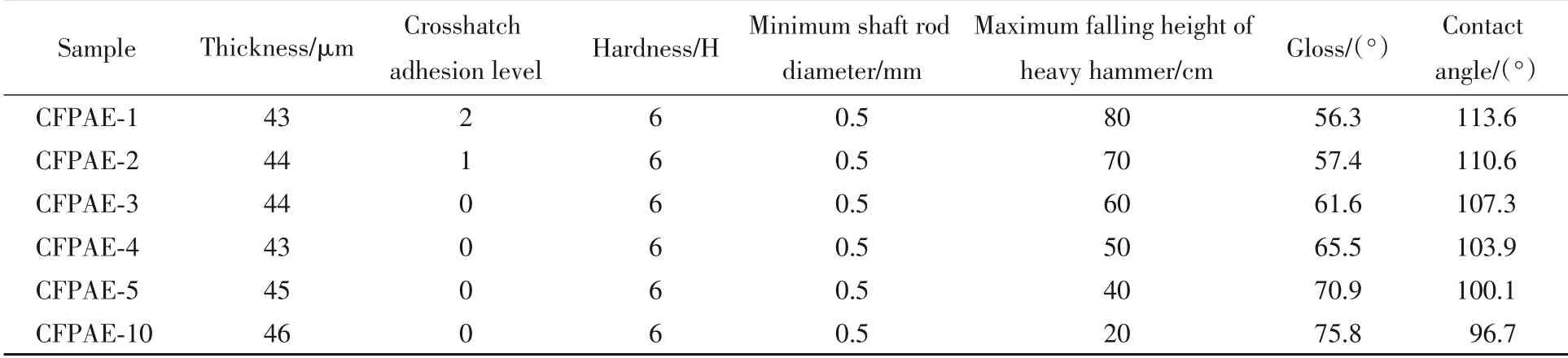

将CFPAEs喷涂在马口铁上,测得涂层厚度在43~46 μm范围内.涂层的基本性能如表2所示.由表2可以看出,与FPAEs相比,CFPAEs由于在侧链末端接枝上极性羧基,在马口铁上的黏附性得到较大提高.随着羧基含量增加到3%时,涂层的附着力提高到0级,且其含量继续增加附着力等级不再变化.这是由于极性羧基官能团可与基材表面原子键合,形成氢键,产生强相互作用[21].CFPAE涂层的硬度都为6H,不引起涂层破坏的最小轴棒直径都为0.5 mm.这是由于CFPAE的主链是苯环和醚键交替排列,刚性的苯环使得涂层具有较高的硬度,而柔性的醚键使得涂层具有较好的柔韧性.虽然羧基侧链含量的增加会使分子间形成氢键,提高刚性,但由于羧基占整个分子链比值较低,且位于侧链末端,与主链间隔了5个C—C键和1个C—S—C键,对主链柔韧性影响较小,因此涂层的柔韧性等级不变.涂膜的耐冲击强度随着羧基含量的增加而降低.CFPAE-1可承受重锤最大下落高度为80 cm,而CFPAE-10能承受重锤最大下落高度仅为20 cm.这可能是因为CFPAE-10的羧基含量大,刚性大,重锤产生的冲击能不能很好地转化为内能,所以耐冲击性下降.涂层的光泽度随着聚合物中羧基含量的增加而增大,这可能是由于侧链悬垂的脂肪族含量的增加,在喷涂溶剂中的溶解度增加,柔性侧链使得聚合物涂层固化的时候更平整,从而使光泽度增加.

Table 2 Basic properties of CFPAE coatings

2.4 CFPAEs涂层的疏水性

图5示出CFPAE涂层的水接触角表征结果.从图5可以看出,所有CFPAE涂层的水接触角均大于90°.这是因为CFPAE中含有的十氟联苯单元均匀地分布在分子主链上,每个十氟联苯结构单元上都含有8个C—F键,C—F键的低表面能特性使得涂层表面能较低,表现出较好的疏水性.从表2可以看出,涂层的水接触角随着羧基含量的增加而减小(接枝前的FPAE水接触角最大,为114.6°),这是由于羧基对水具有较大的亲和力,一部分羧基向基材方向迁移,提高了涂层的黏附性,使涂层不易从基材上掉落;另一部分向涂层表面迁移,使涂层的疏水性减弱,降低了涂层的水接触角,但因羧基含量总体较低,涂层仍然具有较好的疏水性.

Fig.5 Digital photos of water droplets on the surface of CFPAE⁃1(A),CFPAE⁃2(B),CFPAE⁃3(C),CFPAE⁃4(D),CFPAE⁃5(E)and CFPAE⁃10(F)

2.5 CFPAEs涂层的耐化学稳定性和耐紫外老化性能

通过涂层的耐水性、耐盐水性、耐酸性和耐碱性评价涂层对基材保护作用.将覆有CFPAE涂层的马口铁分别浸泡在去离子水、3.5%NaCl溶液、5%H2SO4溶液和5%NaOH溶液中,通过记录马口铁和涂层表面开始生锈和开始出现气泡的时间,来判断涂层对马口铁基材保护作用的好坏,结果列于表3.在去离子水中,马口铁的生锈时间为12 h,而覆有涂层的马口铁得到了保护,生锈时间提高到5 d以上,且生锈时间随着羧基含量的增加先变长再减短,其中,CFPAE-1的生锈时间为5 d,CFPAE-4的生锈时间长达24 d;在3.5% NaCl溶液中,覆有涂层的马口铁生锈时长从1 h延长到了7 h以上,其中CFPAE-4生锈时长为40 h;在5%H2SO4溶液中,覆有涂层的马口铁因与H+发生反应生成H2气而开始出现气泡的时间从1 h提高到6 h以上,其中CFPAE-4开始出现气泡的时间为16 h.以上结果表明,CFPAE涂层具有较好的耐水性、耐盐性和耐酸性,对马口铁基材具有延迟破环的作用.在碱性溶液中,由于OH−抑制了马口铁的生锈反应,马口铁在碱溶液中并未受到严重破环.CFPAE因为—COOH与OH−反应生成羧酸盐,吸水性较大,所以CFPAE涂层在碱溶液中被破坏,且羧基含量越高,破环越严重,表面起泡位点越多.

Table 3 Chemical resistance properties of CFPAE coatings

以CFPAE-4为例详细对比了不同化学腐蚀条件下宏观和微观的表面形貌演变(图6).图6(A1—A4)为未在任何溶液中浸泡的马口铁和CFPAE-4涂层的表面形态,可以看到裸露的马口铁表面光泽度高,SEM照片显示马口铁表面有非常明显的砂纸打磨痕迹,而有CFPAE-4涂层的马口铁表面打磨痕迹不明显,且光泽度较低.经去离子水浸泡30 d后,马口铁表面被去离子水腐蚀,出现裂纹等缺陷;而有CFPAE-4涂层的马口铁表面未被明显破坏[图6(B1—B4)].在3.5% NaCl溶液中浸泡3 d后,马口铁因为会发生原电池反应,腐蚀生锈明显;而有CFPAE-4涂层的马口铁只出现褶皱但没有被破坏[图6(C1—C4)].在5%H2SO4溶液中浸泡3 d后,马口铁也有明显腐蚀,表面出现圆圈状突起等缺陷;而有CFPAE-4涂层的马口铁表面变化不大,可能少许溶液进入涂层和马口铁之间导致出现鼓包现象[图6(D1—D4)].在5%NaOH溶液中浸泡3 d后,马口铁表面变化不明显;而有CFPAE-4涂层的马口铁表面因为酸碱中和反应而起泡严重[图6(E1—E4)].可见,CFPAE涂层更适合用于中性或酸性环境.

不同紫外灯照射时间下CFPAE涂层的光泽度保持率如图7所示.可以看出,所有CFPAE涂层的光泽度保持率都随着老化时间的延长而减小.在老化720 h后,CFPAE涂层的光泽度保持率都高于40%,其中CFPAE-1和CFPAE-2涂层的光泽度保持率超过了60%.与市场常用的标准耐用型羧化聚酯涂料和丙烯酸聚氨酯涂料(其老化720 h后光泽度保持率分别约为30%[22]和20%[23])相比,CFPAE涂层的光泽度保持率明显提高.CFPAE涂层的光泽度保持率在相同照射时间条件下随着羧基含量的增加而降低,这可能是因为含氟聚芳醚迁移到涂层表面的C—F键具有较好的耐紫外老化性[24],可减少聚合物链受到紫外线的损害,但是羧基含量增加会使得表面的C—F含量降低,因此对涂层的保护能力下降,耐紫外老化性能降低.通过FTIR研究了CFPAE-10在紫外光老化720 h前后的结构变化(图8).可以看出,老化后CFPAE-10的—COOH上的—C=O和—OH红外吸收强度增大.这说明在紫外灯光照和氧气的作用下,聚合物链断开并被氧化形成了羧基[25].宏观上看,涂层老化前透明平整且具有光泽[图9(A)],而老化后表面变黄且失去光泽[图9(B)].微观上看,涂层老化后变得粗糙[图9(C)].这可能是因为涂层在紫外光照射下吸收能量导致分子链降解而形成碎屑.

Fig.6 Surface SEM images of the bare tinplate(A1—E1,A2—E2)and CFPAE⁃4 coated tinplate(A3—E3,A4—E4)before(A1—A4)and after(B1—E1,B2—E2,B3—E3,B4—E4)immersed in different solutions with different time

Fig.7 Relationship between artificial UV⁃light aging gloss retention rate of CFPAE coatings and aging time

Fig.8 FTIR spectra of CFPAE⁃10 before and after UV⁃light aging for 720 h

Fig.9 Digital photos of CFPAE⁃4 coating before(A)and after UV⁃light aging(B)and SEM image of CFPAE⁃4 coating after UV⁃light aging(C)

CFPAE涂层在UV光照射下老化后的性能列于表4中.与UV光照射老化前相比,涂层老化后的附着力、硬度和韧性没有发生明显变化,但是涂层的光泽度明显下降,且亲水性明显增加,水接触角从90°以上降低到80°以下.这可归因于涂层在经UV光照射后产生更多亲水性羧基和结构缺陷[26].

Table 4 Properties of CFPAE coatings after 720 h of UV⁃light aging

2.6 CFPAEs涂层的耐腐蚀性能

通过电化学工作站测试了纯马口铁和覆有CFPAE涂层的马口铁的Tafel极化曲线,结果如图10所示.腐蚀电位(Ecorr,V)和腐蚀电流密度(Icorr,A/cm2)采用Tafel外推法计算得到,并根据式(4)计算得到腐蚀速率(Ic).通常,Ecorr越高,Icorr和Ic越小,涂层的耐腐蚀性越好[27,28].Ecorr,Icorr和Ic数据结果列于表5中.可以看出,纯马口铁的腐蚀电位为−6.77 V,而覆有CFPAE涂层的马口铁的腐蚀电位为−4.86~−3.60 V,腐蚀电位显著提高;纯马口铁的腐蚀电流密度为1.804×10−5A/cm2,而覆有CFPAE涂层的马口 铁 的 腐 蚀 电 流 密 度 为1.873×10−8~1.877×10−7A/cm2,腐蚀电流密度下降了2~3个数量级;随着羧基含量从0.069 mmol/g增加到0.634 mmol/g,CFPAE涂层的腐蚀电位先增大后逐渐减小,腐蚀电流密度先减小后逐渐增大,当羧基含量为0.136 mmol/g(CFPAE-2)时,涂层同时具有较小的腐蚀电位 和 腐 蚀 电 流(Ecorr=−0.402 V,Icorr=1.873×10−8A/cm2),当羧基含量继续增加到0.634 mmol/g时,腐蚀电流密度增加到1.877×10−7A/cm2,腐蚀速率增大到3.322×10−3mm/year.这是因为当羧基含量较少时,涂层可以较好地黏附在马口铁基材上形成致密保护膜,而当羧基含量进一步增加时,亲水性羧基之间形成的氢键交联网络并不能抵抗腐蚀,水分子和离子可以通过—COOH穿过涂层,与基材接触发生腐蚀,从而导致涂层耐腐蚀性能下降.

Fig.10 Tafel curves of uncoated and CFPAE coated tinplates

Table 5 Ecorr,Icorr and Ic of tinplate and CFPAE coated tinplates

3 结 论

通过烯巯点击反应在含氟聚芳醚中引入羧基侧链,成功制得一系列羧基化含氟聚芳醚(CFPAEs),其中羧基的含量由聚合物前驱体中的烯丙基含量调节.研究发现,羧基的引入可显著提高含氟聚芳醚涂层的附着力,但过多的羧基会增大涂层的亲水性,使得涂层的化学稳定性、UV光老化稳定性和防腐蚀性能下降.当羧基含量为0.265 mmol/g时,涂层的黏附力等级可达0级,铅笔硬度为6H,不引起涂层破坏的最小轴棒直径为0.5 mm,水接触角为103.9°;经人工UV光照射720 h后,涂层的光泽度保持率超过了50%,且黏附性、硬度和韧性都未发生明显变化;与马口铁相比,涂层的腐蚀电位(Ecorr)显著提高,腐蚀电流密度Icorr降低了3个数量级,腐蚀速率为9.163×10−4mm/year,在酸溶液、水溶液和盐水介质中具有良好的稳定性.可见,羧基化是拓展含氟聚芳醚在特种氟碳涂料上应用的一种有效途径.