长江游轮大型分段吊装数值分析及应用

杨敬东,岳新霖,谷 磊,陈茂侨

(1. 重庆交通大学,航运与船舶工程学院,重庆 400074; 2. 重庆市船舶检验中心有限公司,重庆 400074)

0 引 言

为满足长江三峡游旅客对游轮功能提升的需求,长江游轮主尺度日趋大型化,船舶分段尺度及重量也在增大,导致建造过程中出现一些吊装安全事故。近期某长江游轮建造过程中,上层建筑04分段在吊装过程中发生折断,造成分段工期延误、建造成本增加等负面影响。针对出现的安全问题,采用数值模拟计算的方法对事故原因进行仿真分析,并提出解决的办法。

1 事故分段简介

事故分段为上层建筑04分段(图1)。分段吊装上升过程中发生断裂,断裂处位置接近上甲板中心线,多处横梁撕裂(图2),分段左侧因与地面接触存在舱壁变形,甲板未开裂,但折痕清晰(图3)。

图2 构件损坏情况Fig. 2 Component damage situation

图3 甲板损坏情况Fig. 3 Deck damage situation

对04分段吊装进行模拟分析[1-3],拟通过模拟数值分析验证现场吊装方案是否可行,在进行数值模拟时应着重检查分段理论中线处各构件情况,除考虑屈服应力外,还应考虑剪应力、变形等情况是否满足安全标准[4-5]。

2 安全标准

数值模拟时应确保分段整体和各构件满足:

1)船体建造材料需采用CCS(中国船级社)认证船用材料,构件材料(不同规格尺寸角钢、钢板)许用屈服强度为290 MPa,取安全系数s=1.5[6-7],屈服强度应满足:

(1)

式中:[σ]为许用屈服强度。

2)剪切应力τ应满足:

(2)

式中:[τ]为许用剪切应力。

3)分段变形应满足变形率不超过2‰[8],即1 m范围内结构变形应不超过2 mm。

综上,模拟结果应满足屈服应力不大于193.33 MPa,剪切应力不大于96.67 MPa,变形率不超过2‰的安全标准,且在满足安全标准的情况下,应尽可能减少加强构件重量,并考虑施工难度,满足建造工期和经济性[9]要求。

3 事故分段模拟及吊装方案分析

3.1 模型建立

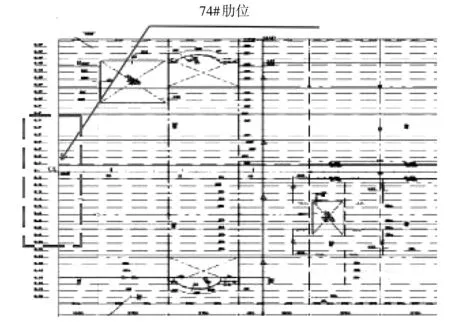

事故分段为上层建筑04分段(图4),模型原点位于74# 肋位。04分段第一处强肋骨位于肋位正中底部,以船首为X正向,右舷为Y正向,顶棚甲板方向为Z正向,建立空间坐标。分段长16 m,宽18.6 m,设计重量为45 t,为纵骨架式,肋骨间距0.55 m,纵骨间距0.5 m,设计重心坐标为(6.21,0.02,2.01),强肋骨与横梁间距2.75 m。

图4 04分段结构Fig. 4 04 section structure

04分段无贯通舱壁,甲板处存在开口。分段中梁、柱和纵骨采用ANSYS BEAM188模型模拟,板采用SHELL181模型模拟,不同尺寸构件赋予不同截面形状。

模拟分段吊装时重力加速度取9.806 m/s2,根据现场情况,将风力、吊装加速度等折算为系数,换算为模型重量[10]。折算后,模拟时最终取重力加速度的1.2倍,即g=9.806×1.2 m/s2=11.76 m/s2。吊耳布置位置由设计资料及相似分段的实际布置位置情况确定。

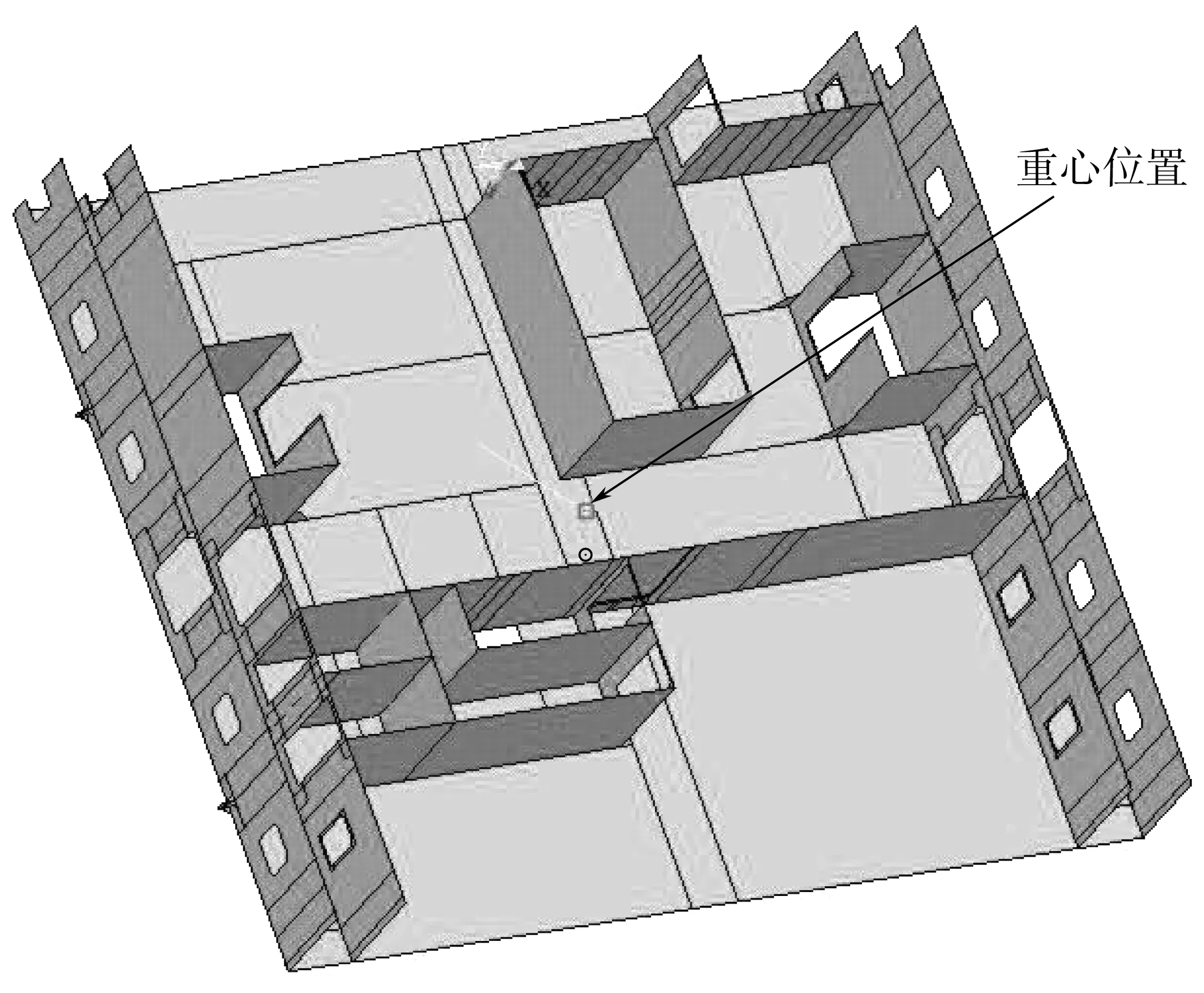

04分段最终仿真模型如图5,模型设计重量为43.724 t,与实际偏差小于3%,重心位置位于分段距中偏右处,坐标为(6.24,0.02,2.02),符合舱室布置、构件分布情况,满足模拟计算要求。

图5 仿真模型Fig. 5 Simulation Model

3.2 分段吊装数值模拟及分析

3.2.1 04分段模拟计算及分析

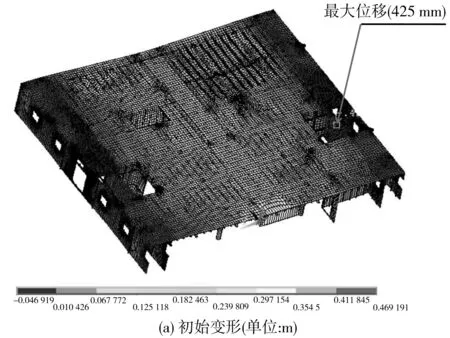

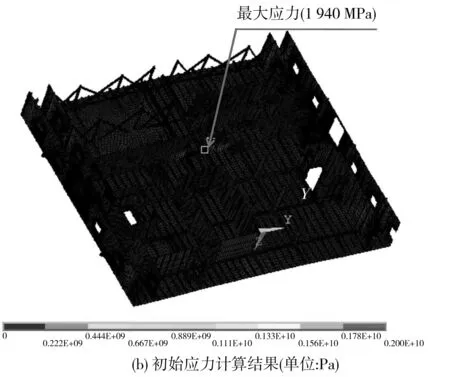

04分段吊装模拟计算后结果如图6。在无加强措施的情况下,该分段的最大位移为425 mm,变形量大于2‰,最大应力为1.94×109Pa(大于193.33 MPa),超出安全标准。

图6 分段模型初始状态模拟计算Fig. 6 The initial state simulation calculation of the segmented model

04分段吊装仿真计算结果中,应力、应变均超出安全标准,结合图纸分析,这是由于分段结构存在甲板大开口,且上层建筑分段内部结构尺寸偏小,导致04分段在吊装时发生结构撕裂。

经分析并结合经验,对发生事故的04段采用总段吊装与子分段吊装两种方案进行加强模拟。

3.2.2 总段吊装模拟

在原有分段尺寸不变的情况下,只增加支撑材料对现有结构给予加强的方式称为总段吊装。

在仿真模型中对未加强的04分段吊装模拟计算后,发现应力集中发生在04分段的最大横舱壁开口处(图7)。这是由于存在构件围壁交叉现象,造成此处结构应力远大于其余位置。

图7 04分段未加强时应力集中区域(单位:Pa)Fig. 7 Stress concentration area before block 04 unstrengthening

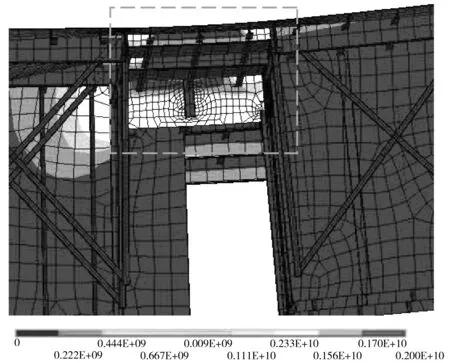

对此处构件采用8 mm厚板(设计板厚为5 mm)进行1次加强,模拟发现,应力结果虽有改善,但最大应力仍不满足安全标准,且最大应力处、应力集中区域均转移至吊耳布置处(图8),说明只对开口处用钢板封闭加强不能满足安全评定标准,需要进行2次加强。

图8 1次加强后应力集中区域(单位:Pa)Fig. 8 Stress concentration area after once strengthening

图9 2次加强后04分段模拟(单位:Pa)Fig. 9 Simulation diagram of block 04 after twice strengthening

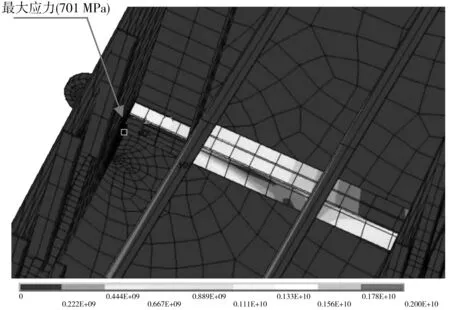

2次加强后,模拟计算得到最大应力为360 MPa,位于桁架与舱室围壁的连接横梁处(图9),最大应力仍然超过安全标准,需对该处围壁进行3次加强。

3次加强中,在最大应力处横壁上增加一个20#槽钢,与甲板结合共同形成框架以减小应力,3次加强后04分段模拟如图10。

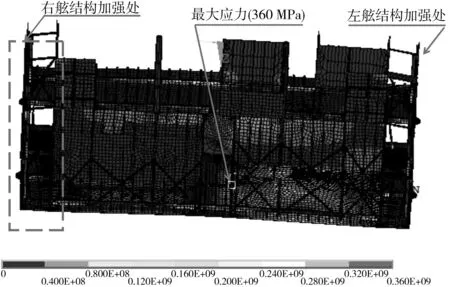

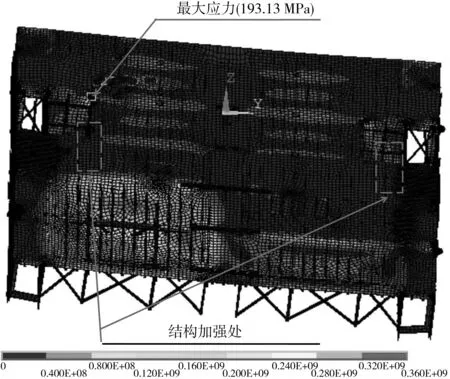

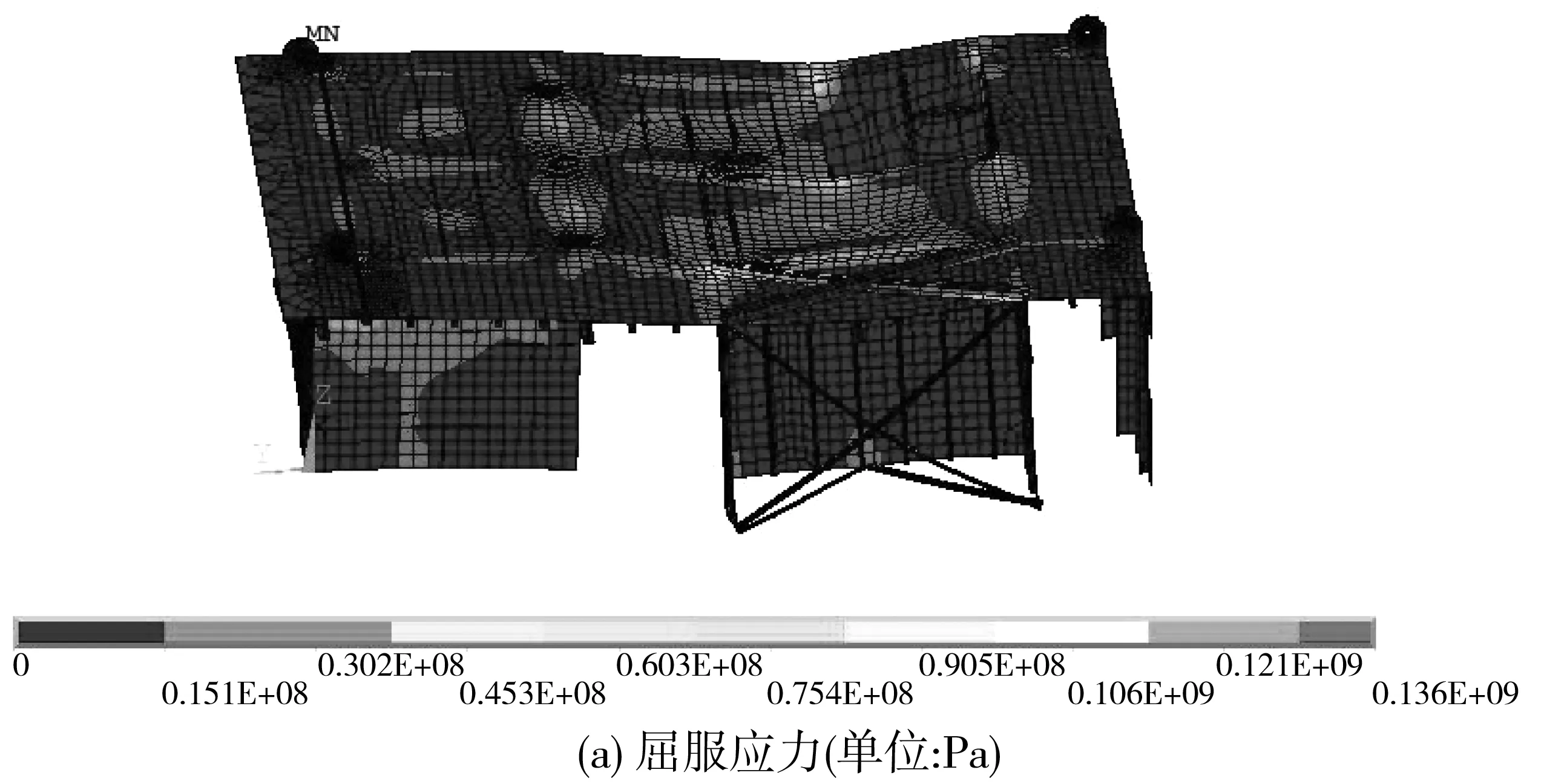

总段吊装模拟经过3次加强后,最大屈服应力为193.13 MPa,最大剪切应力为74.8 MPa,最大位移为31.8 mm,变形率为31.8 mm/16 000 mm=1.987 5‰,变形率小于2‰,满足安全标准,最终受力结果如图11。

图10 3次加强后04分段模拟(单位:Pa)Fig. 10 Simulation diagram of block 04 after third strengthening

图11 总段吊装最终计算结果Fig. 11 Final calculation results of total section hoisting

3.2.3 子分段吊装模拟

通过减小分段尺寸以降低分段重量,使起吊时分段整体负荷降低的方式,称为子分段吊装。

根据甲板拼板、舱室分布等情况,将04分段分为A、B、C、D 4个子分段,如图12。

图12 子分段划分示意Fig. 12 Sub-segmentation diagram

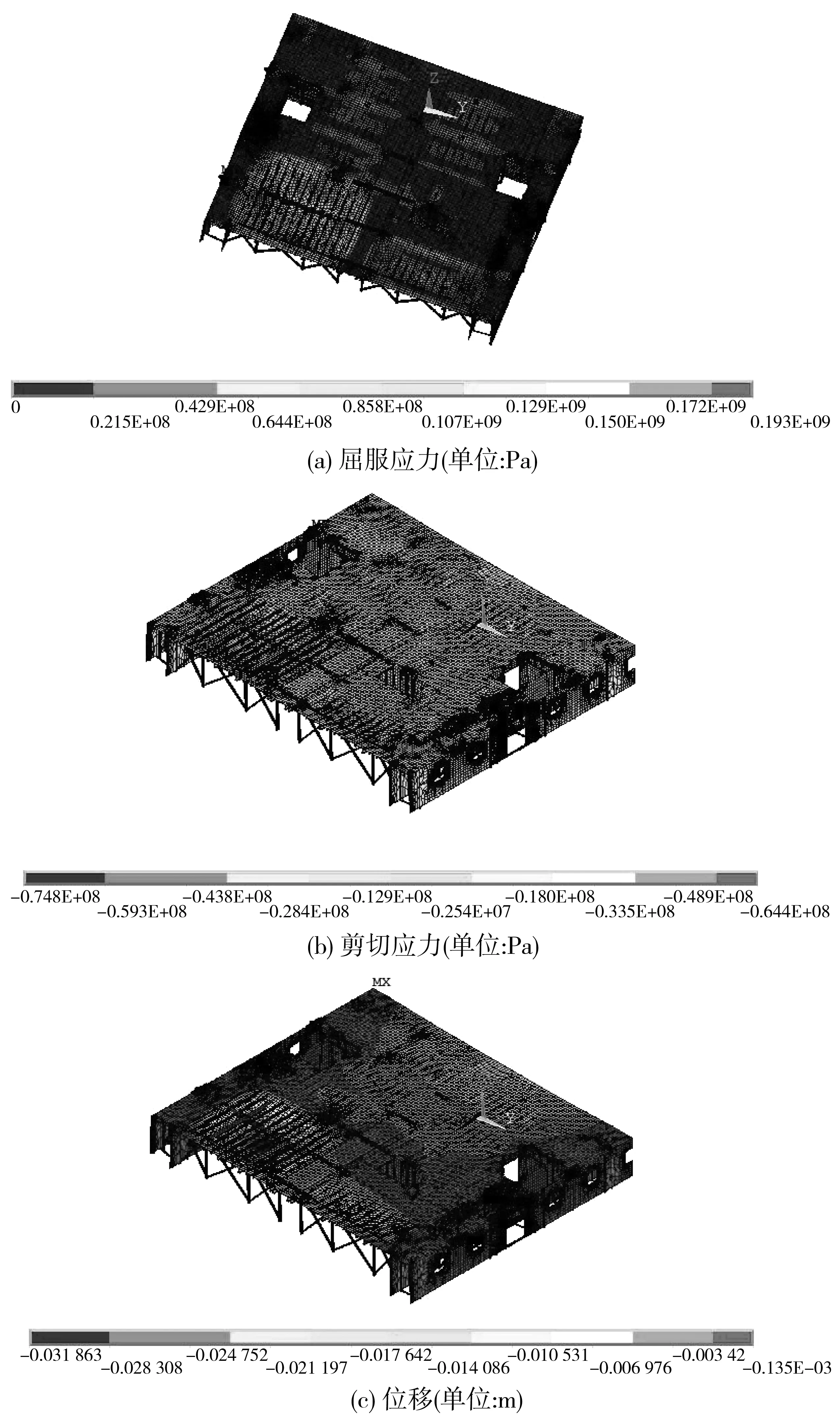

因C分段自重最大,且存在甲板开口,吊装时应力和变形比其余3个分段大,故选择C分段进行模拟计算。C分段长为7.5 m,宽为9.3 m,自重为11.592 t,无加强情况下吊装模拟结果如图13。图中最大应力为221.71 MPa,最大位移为32.36 mm(变形率大于2‰),不满足安全标准,需要进行加强。

图13 子分段吊装模拟计算Fig. 13 Sub-segmentation hoisting simulation calculation

造成C分段吊装时不满足安全标准的原因为:缺乏贯穿纵壁,且纵桁尺寸不足,形成了如同悬臂梁式的支撑结构;电梯井纵壁上的开口破坏了纵壁的连续,使纵壁底部自由端产生了过大横向位移。

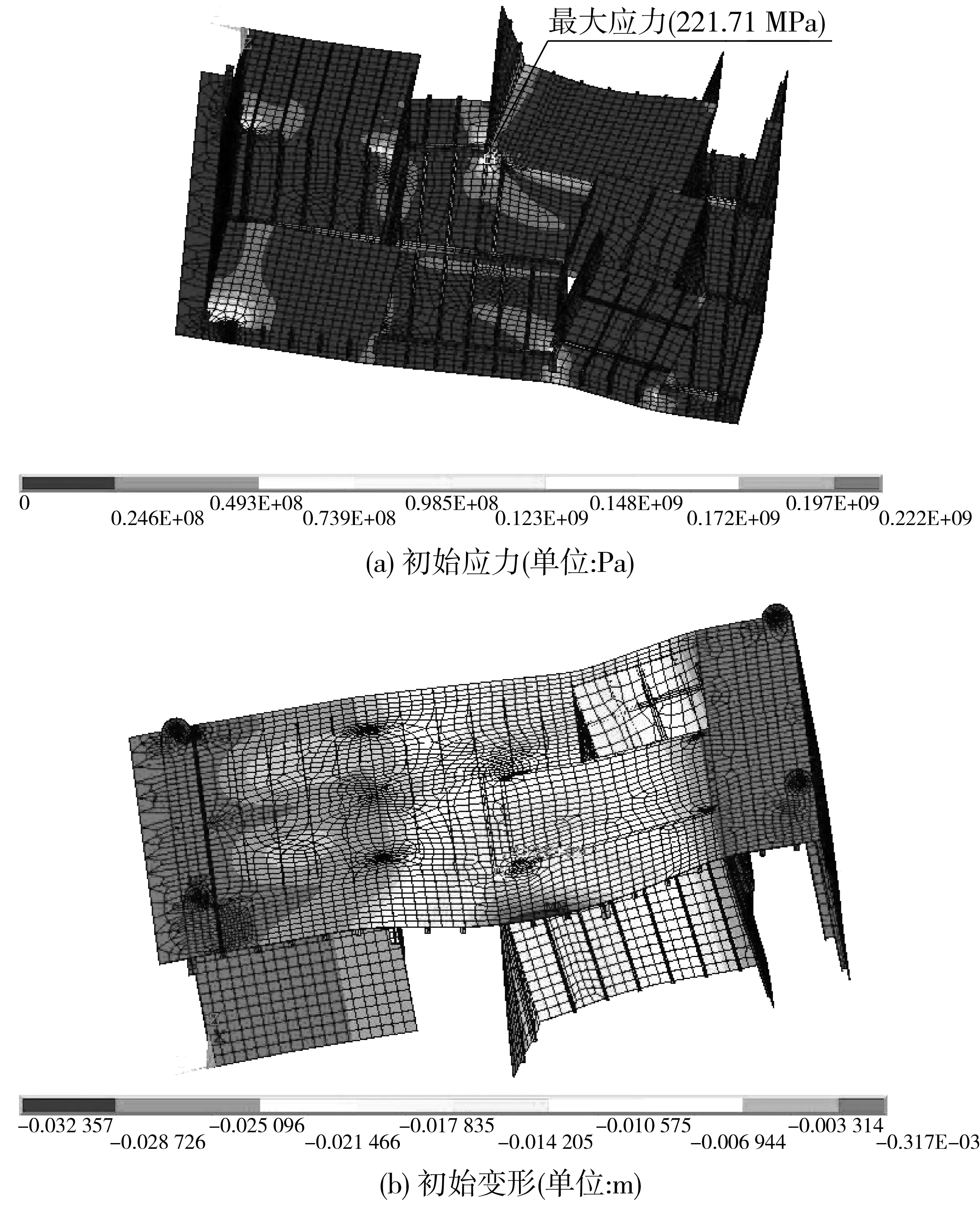

综上,C分段加固方案为:选用L63×40×5角钢作为加强材料,在分段尾部距中4 500~7 900 mm甲板处增加X形斜撑〔图14(a)〕;在横壁距中4 500~7 900 mm底部用角钢连接;电梯井处底部加X形斜撑,距中6 000 mm电梯井壁开门处加X形斜撑〔图14(b)〕。

图14 子分段吊装模拟加强Fig. 14 Sub-segmentation hoisting simulation enhancement

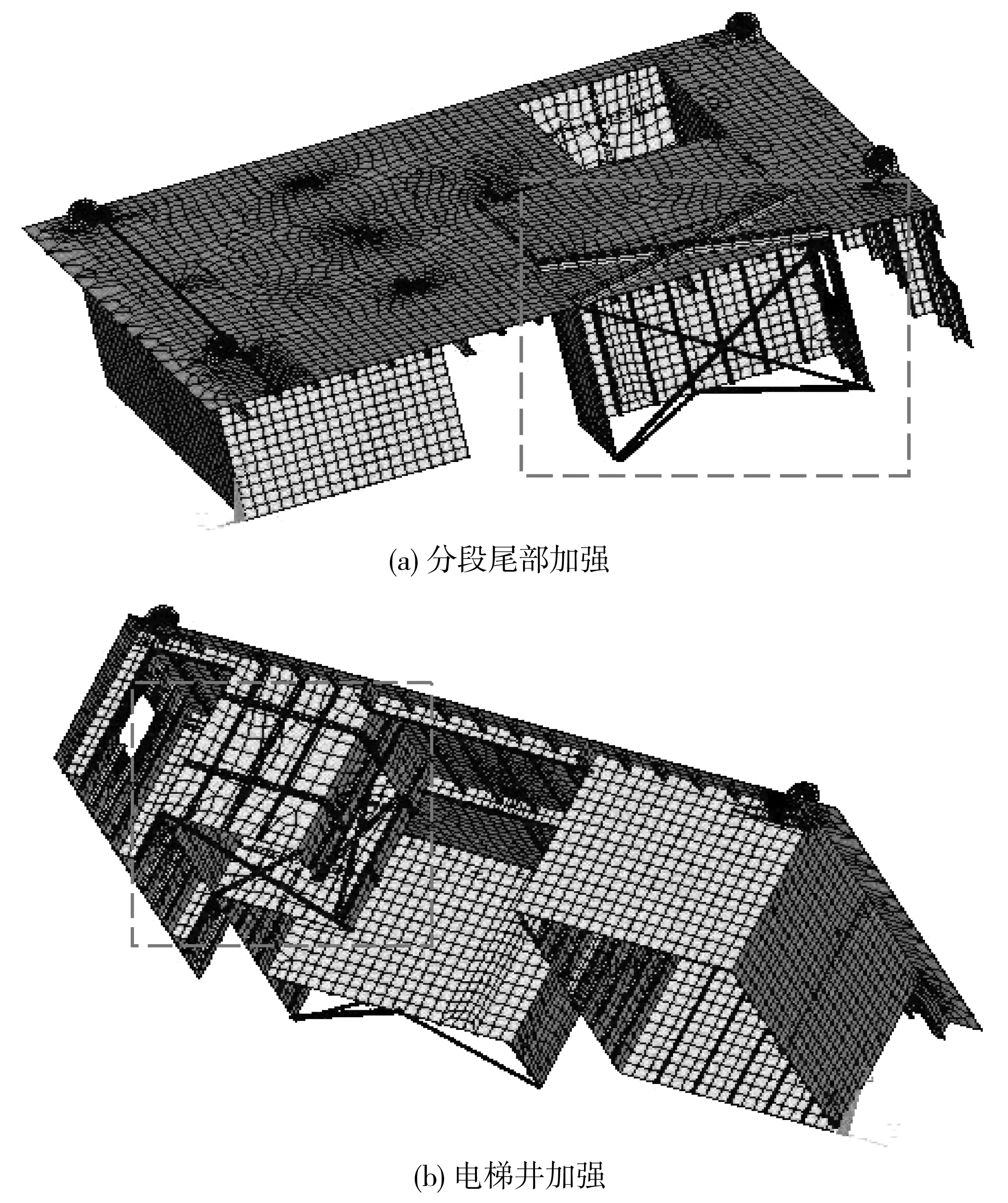

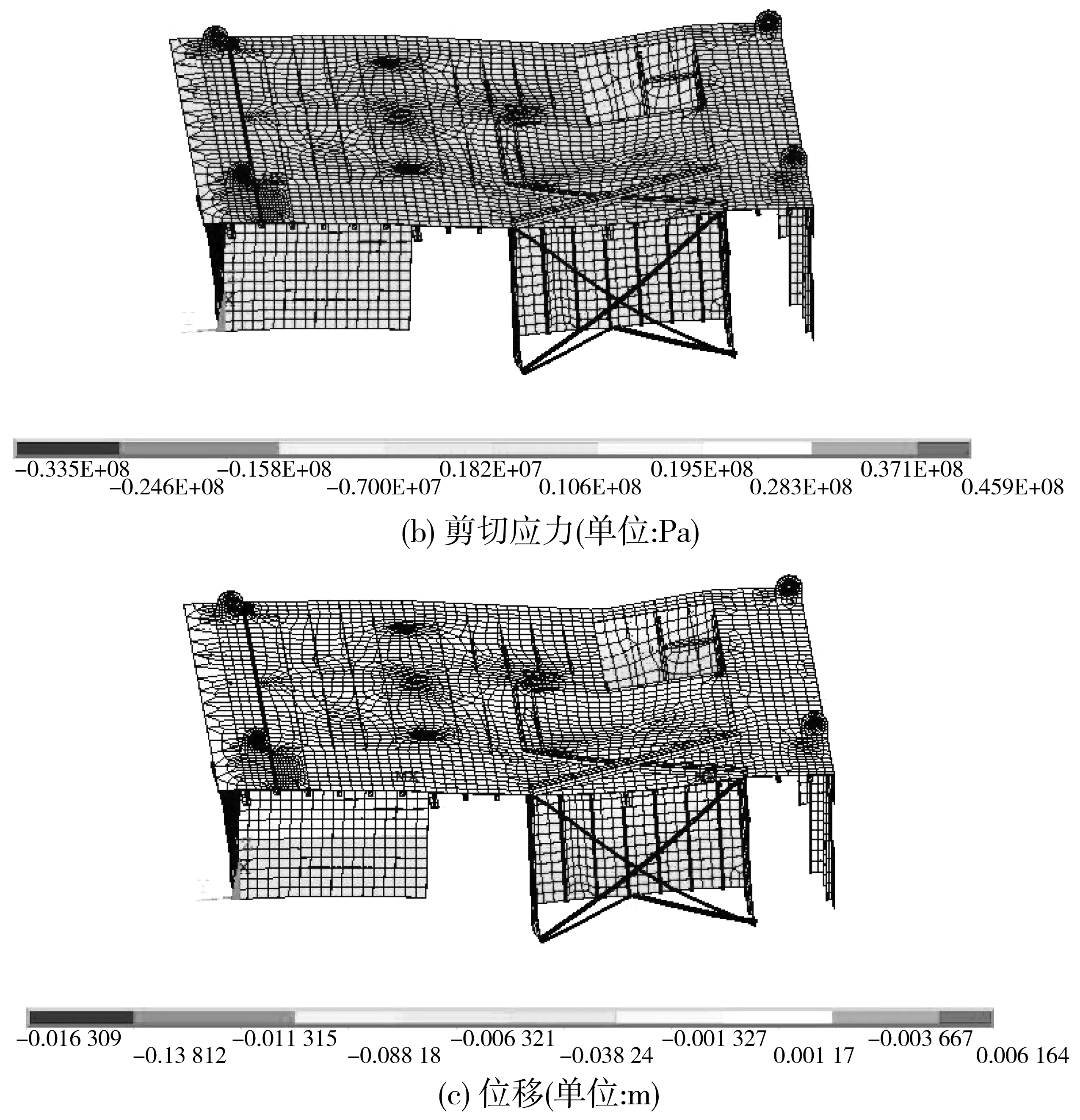

结构加强后子分段吊装模拟的最大屈服应力为136 MPa,最大剪切应力为45.9 MPa,最大位移为16.3 mm,变形率为16.3 mm/9 300 mm= 1.752‰<2‰,如图15,满足安全标准。

图15 子分段吊装最终计算结果Fig. 15 Final calculation results of sub-segmentation hoisting

3.2.4 方案比较

由模拟结果可得:

1)总段吊装。可以节省吊装次数,提高吊装效率,但方案复杂,支撑构件尺寸不统一,会造成安装难度较大。且加强构件过多,不仅增加了建造成本,还增加了吊装过程中的分段自重(增加重量占分段自重约1%),增加了吊装安全隐患。

2)子分段吊装。虽增加了吊装次数,但各子分段自重小,可以使用小吨位门吊或多辆吊车等方式吊装,方案灵活;同时加强方式简单,易于安装与拆除,对建造成本负担较小。

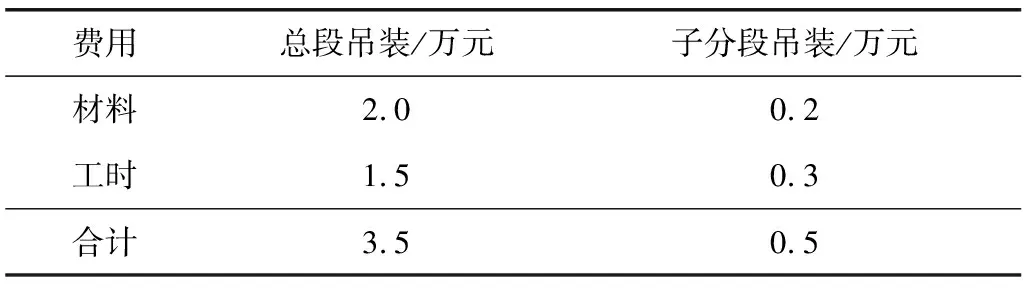

两方案建造成本对比如表1,表中工时折算为费用金额。

表1 不同方案建造成本对比Table 1 Comparison of construction costs of different schemes

结合建造方施工能力,为保障施工安全,推荐使用子分段吊装进行吊装作业。实际建造过程中也使用了子分段吊装,得到了良好反馈。

综上,内河游轮上层建筑分段由于内部结构尺寸较小,整体刚度偏弱,所以在吊装时不宜采用大尺寸分段整体吊装方案,宜采用较小尺寸分段进行吊装。

4 结 语

针对内河船舶建造工序中吊装方案依赖现场经验,缺少理论数据支撑的问题,提出了总段吊装加固和子分段吊装加固两种不同的吊装实施方案,并根据实际建造数据,利用有限元软件建立大型船舶上层建筑分段模型,利用力学相关理论,确定吊装过程的载荷分布特点和相关安全要求,并对不同方案下的吊装过程进行模拟计算。模拟计算结果表明:总段吊装方案虽然可以节省吊装时间,但对分段结构强度要求高,对建造现场吊装工具要求高,安全隐患较大;子分段吊装方案虽然需要多次吊装,但对现场吊装工具要求较低,吊装方案更为灵活,更能满足现阶段内河船舶建造方需求;建造实例反馈也证实了,采用子分段吊装方案可以更好地消除吊装过程中的安全隐患,对提高施工质量也有着一定的优势。