L450M 管线钢管母材开裂原因及预防措施*

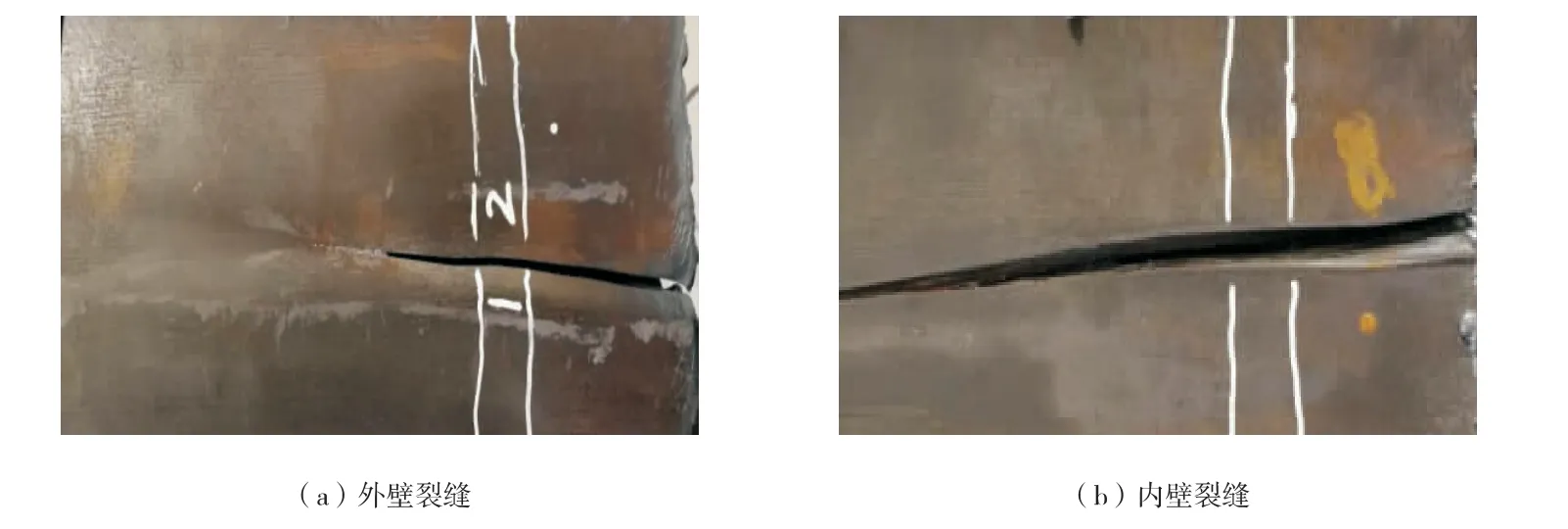

在L450M 钢级Φ813 mm×14.3 mm 钢管的制造过程中, 机械扩径后出现母材开裂现象

, 开裂处与焊缝夹角为90°, 位于壁厚1/4 位置处, 开裂长度约400 mm。 本研究通过对断口进行宏观观察及微观组织形貌分析, 研究了母材开裂的原因, 最终确认断裂原因为连铸过程中冷钢掉入结晶器内, 经轧制形成长度约390 mm、 最大宽度约66 mm、 距离上表面深度约6 mm 的缺陷, 缺陷在管道加工过程中受力不均而导致管体发生开裂。 针对开裂原因, 制定相应的措施, 从而提高管线钢管的产品质量。

Lely 与 Festo 共同开发的机电解决方案没有软件就无法工作。Festo总部系统解决方案部门的应用软件团队参与其中,为全自动挤奶机器人开发了运动软件。应用软件团队创建的软件模块不仅适用于满足客户项目的特定要求,而且还可用于其他项目。用功能模块、库或范例程序实现了应用软件。Lely和 Festo之间的合作还将继续,通过状态监控和预防维护,大幅度减少服务成本,打造全新的“未来农场”。

1 开裂断口宏观分析

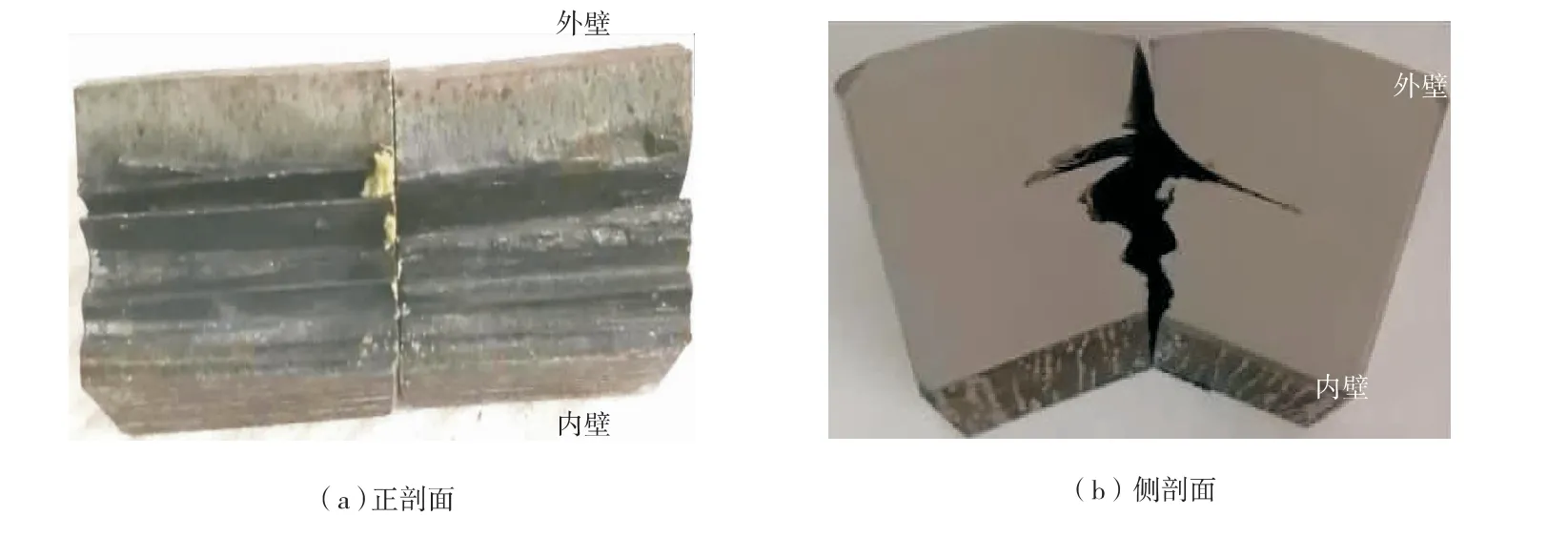

对断口取样进行宏观形貌分析, 主要呈现以下特点: ①断口沿厚度方向、 且靠近管体内壁; ②断口呈不规则锯齿状, 靠近管体外壁处呈现明显撕裂状; ③断口平齐。

由断口的宏观形貌可以推断, L450M 钢管管体断裂是由于内壁发生应力集中, 进而导致开裂, 随后发生裂纹扩展, 裂纹沿管体壁厚及长度方向扩展, 直至管体外壁, 导致管体失效开裂, 从而在管体外壁呈现平滑断口

。L450M 钢管经扩径后开裂的宏观形貌如图1 所示, 沿壁厚方向开裂的正剖面图和侧剖面图如图2 所示。

2 开裂断口微观分析

分别在管体起裂部位及裂纹末端位置取样并进行断口微观分析, 管体不同取样位置如图3所示。

没有规矩就不成方圆。作为有几十名学生的班集体,如果没有一定的管理制度是难以开展好班级管理工作的。因此,应针对小学生的一些行为特点,制定出切实可行的班级管理制度。如,不按时完成作业,不当好值日生,与同学打架斗殴,损坏公物,有意撒谎等,都应受到相应班级管理制度的约束。在班级管理过程中,执行制度必须严格,要做到一视同仁。

2.1 钢管管体起裂部位内外壁组织分析

人物纹和风景纹中描绘出的欧洲贵族的游乐、宴饮、典礼等场景迎合洛可可风格追求享乐的精神诉求,体现出轻松休闲的世俗生活感。

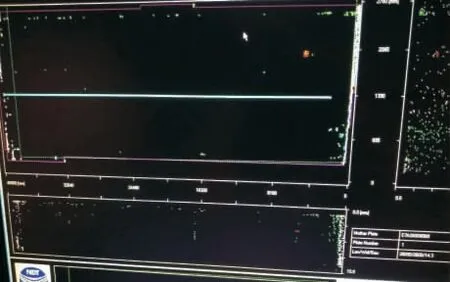

钢板超声波探伤波形图如图9 所示, 由图9可以看出, 在距离钢板头部5 000 mm 左右、 宽度约640 mm 处存在一处报警缺陷, 该缺陷距离钢板上表面深度约6 mm, 缺陷长度为392 mm、宽度为66 mm, 与金相形貌观察结果一致

。因此推断该缺陷源自连铸坯, 初步猜测在连铸过程中冷钢掉入结晶器内, 冷钢在未全部熔化之前便凝固在内弧面以下 (板坯的上表面往下), 经过轧制延展形成该类缺陷。

2.2 断口部位分析

此外, 对断口进行能谱分析, 结果表明, 断口主要以Fe 元素为主, 平均含量为98.92%, 同时含极少量的C 元素, 平均含量为1.08%, 并无其他元素成分, 断口扫描电子显微形貌如图7 所示,能谱分析结果见表1。

将断口划分为12 个区域并进行金相组织观察, 断口区域划分如图5 所示。 观察不同区域金相组织形貌, 发现沿壁厚方向、 距表面2/5 壁厚处, 存在不同于母材的铁素体组织, 且铁素体组织与管体母材部分界面结合紧密, 有些部位存在氧化铁

, 断口不同区域金相组织形貌如图6 所示。

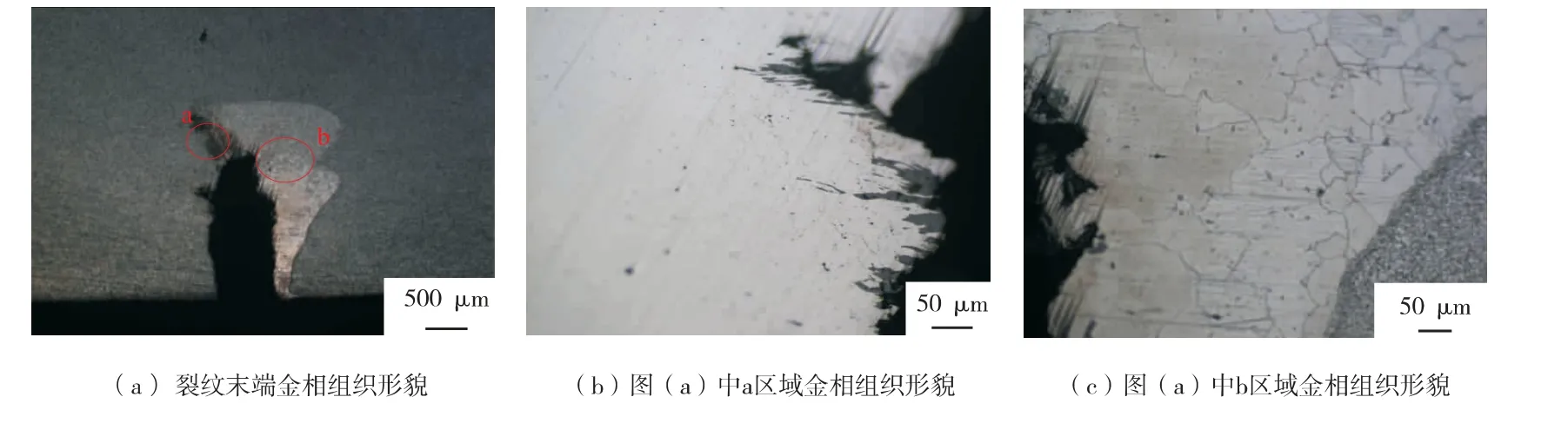

2.3 裂纹末端分析

根据连铸机的特点, 同时结合钢管扩径开裂的原因, 分析结果如下:

现在Alice想要把式(1)中粒子A的量子态|φ〉A传送给Bob,同时Bob希望将式(2)中粒子B的量子态传送给Alice。为了提高通信的安全性,这样的双向传输需要在第三方Charlie的控制下进行,并且连接这三方的量子信道是一个预先被分配他们之间的一个真五粒子非最大纠缠态

弧形连铸机的缺点是钢水在凝固过程中非金属夹杂物有向内弧侧聚集的倾向, 易造成铸坯内部夹杂物分布不均匀。 另外, 由于内、 外弧冷却不均匀, 容易造成铸坯中心偏析而降低铸坯质量。

3 钢板探伤情况

通过对2017年6月4—5日阿拉善右旗地区大范围持续降水过程的环流形势、影响系统和物理量分析,得出以下结论:①本次降水过程是在欧亚中高纬度两槽一脊型的环流形势下,500 hPa图上短波槽与南支槽合并加强为主要影响的天气系统;②在700 hPa图上有西南涡的形成,孟加拉湾水汽随西南涡的旋转直接输送到阿拉善右旗地区,且风场有辐合、切变,下游有高压阻挡,有利于水汽的聚集;③地面图上,阿拉善右旗地区一直在热低压控制下,且维持时间较长;④高空急流的抽吸作用明显,加强了低层辐合抬升及对流上升运动。

4 结果分析与讨论

将高温钢水浇铸到一个或一组水冷铜质结晶器内, 钢水沿结晶器边缘逐渐凝固成坯壳, 待钢水液面上升到一定高度, 坯壳凝固到一定厚度后由拉矫机将铸坯拉出, 并经二冷区喷水冷却使铸坯完全凝固, 由切割装置根据轧钢要求切成定尺尺寸。 这种使高温钢水直接浇铸成钢坯的工艺称为连续铸钢(简称连铸)

。

弧形连铸机的优点是设备高度低、 质量轻、成本低, 且设备的安装和维护方便。 由于设备高度低, 铸坯在凝固过程中承受的钢水静压力相对较小, 可减小坯壳因肚独变形而产生内裂和偏析, 有利于改善铸坯质量、 提高拉速。

对起裂部位及裂纹末端组织形貌进行分析,结果表明, 由于在扩径过程中, 与包裹在管体内未熔化的异物处发生了应力集中, 进而导致管体开裂

。

断口裂纹末端金相组织形貌如图8 所示, 由图8 可见, 裂纹末端组织呈异常铁素体形貌, 与起裂部位铁素体组织类型一致, 异常铁素体组织剖面如纺锤状, 即露在钢板上表面宽度只有约0.1 mm,往里延伸厚度约2 mm, 底部宽度约1.5 mm, 其他地方组织未发现变化, 属于正常组织。

经分析, 发现管体起裂部位的组织为针状铁素体+珠光体, 与管体母材组织相同, 管体母材组织形貌如图4 所示, 起裂部位断口内、 外壁组织均为铁素体+珠光体。

(1) 发生开裂的管道由生产的连铸板坯制成, 板坯为该炉钢的第三块倍尺坯, 总在炉时间为480 min, 轧钢总时间为7 min, 司炉工艺及轧制工艺、 节奏均正常, 轧制后钢板未进行过翻板处理, 即连铸坯的上表面和钢板上表面以及钢管内壁属于同一个面

。 通过对断口微观组织进行分析, 确认该缺陷来自结晶器冷钢掉入所致。

(2) 根据钢板探伤波形图进行排查, 发现连铸坯内部存在夹杂物类缺陷, 应该为钢板探伤漏检

。 为了保证钢管的生产质量, 应制定相应的探伤审核制度及探伤复查制度。

(3) 针对板坯连铸偶发的冷钢掉入结晶器事件, 应制定相应的生产组织及安全生产制度。

(4) 在连铸开浇之前应对结晶器面板、中间包表面进行检查确认, 确保清洁及无冷钢粘附。

5 结束语

L450M 钢管扩径后开裂, 经过现场勘查、取样分析及过程履历排查, 确定本次事件是由于连铸过程中冷钢掉入结晶器内未完全熔化, 冷钢包裹在板坯内, 经轧制形成长度约390 mm、 宽度约66 mm、 深度约6 mm 的缺陷。 该问题为无损探伤人员漏检所致, 通过核查探伤记录,确定该起事件为孤立事件。 同时, 针对连铸及探伤检测应制定相应的核查措施, 避免此类问题再次发生。

[1] 美国石油协会. 管线钢管:API SPEC 5L(第46 版)[S].华盛顿,美国:美国石油协会出版业务部,2018:4-6.

[2] 中国国家标准化管理委员会. 石油天然气工业管线输送系统用钢管:GB/T 9711—2011[S]. 北京:中国标准出版社,2011.

[3] 中国石油集团石油管工程技术研究院. 天然气管道工程钢管通用技术条件:CDP-S-N.GP-PL-006 [S]. 北京:石油工业出版社,2011.

[4] 才筝,张志霞. 316L 焊管在生产过程中开裂原因的分析[J]. 物理测试,2011,29(3):48-50.

[5] 李晓旭,孙礼,杜健,等. X 系列管线钢的力学性能和显微组织比较[J]. 管道技术与设备,2015(5):48-51.

[6] 杨静,徐烽,黄国建,等. 影响X65 管线钢抗氢致开裂性能的因素[J]. 机械工程材料,2011(11):94-97.

[7] 帅健,王旭,张银辉,等. 高钢级管道环焊缝主要特征及安全性评价[J]. 油气储运,2020,39(6):623-631.

[8] 高惠临. 管线钢与管线钢管[M]. 北京:中国石化出版社,2012:78-82.

[9] 王长安,王高峰,余国民,等. 管道环焊缝附近母材缺陷剖析[J]. 压力容器,2017,34(7):50-55.

[10] 聂向晖,徐斌,许彦,等. X60M 螺旋焊管泄露原因分析[J]. 焊管,2020,43(1):20-25.

[11] 王自信,李忠响. X90 钢级管线钢制管前后性能变化研究[J]. 钢管,2015,44(5):17-21.

[12] 赵明纯,肖福仁,单以银,等. 超低碳针状铁素体型管线钢的显微组织特征及强韧性行为[J]. 金属学报,2002,38(3):283-287.

[13] 冯耀荣,高惠临,霍春勇,等. 管线钢显微组织的分析与鉴别[M]. 西安:陕西科学技术出版社,2008:3-7.

[14] 石油管材专业标准化技术委员会. 钢管无损检测方法 第3 部分:焊接钢管用钢带钢板分层缺欠的自动超声检测:SY/T 6423.3—2013[S]. 北京:石油工业出版社,2013.

[15] Spanish Institute of Standardization. Non-destructive tes ting of steel tubes-Part 10:ISO 10893-10:2011[S/OL].[2011-10-05]. chrome-extension://ibllepbpahcoppkjjllba bhnigcbffpi/https://www.ndt.net/article/wcndt2016/papers/p131.pdf.