3PE 防腐钢管管端涂层车削质量的影响因素及控制方法

0 前 言

目前, 国内通常采用管端打磨的方式去除3PE 防腐钢管管端涂层, 而车削工艺作为管端外防腐涂层去除的新技术, 同样适应于3PE、 3PP防腐钢管管端处理, 并且在涂层处理质量、 耗材、 噪音、 粉尘等方面优于管端打磨工艺。 其先进性主要表现在以下三方面: ①质量方面, 车削的管端PE 倒角坡口整齐光滑, 管端预留长度波动由10~20 mm 降至±1 mm; ②耗材方面, 车削刀具可以反复修磨使用, 且价格低廉, 耗材费用相比钢丝刷可节约94%以上, 大幅降低材料消耗; ③环境方面, 设备工作噪音由99 dB 降至85 dB 以下, 打磨PE 粉尘变为PE 条状, 现场环境明显改善。

但车削过程中影响因素诸多, 需通过分析研究车削过程中各种因素对车削质量的影响, 进一步调整工序, 制定相应措施, 满足生产现场需求。

1 3PE 钢管管端涂层车削工艺及影响因素

1.1 车削工艺

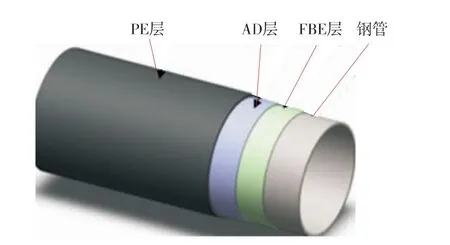

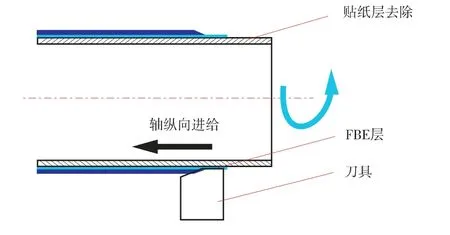

3PE 防腐钢管如图1 所示, 车削前将钢管置于旋转辊上, 通过气缸控制刀具, 升至防腐管管端涂层表面, 刀具沿钢管轴向进给切削, 车削工艺如图2 所示。 在涂层端面形成一定角度的倒角和符合管线标准的管端预留长度。 车削参数的确定如下: ①涂层车削速度(钢管自转线速度) 最大0.85 m/s, 参考工作速度0.3 m/s; ②车削纵向进给速度最大7 mm/r, 参考工作速度5 mm/r; ③可依据标准管端预留要求设置相应车削量, 参考设置为20~30 mm。 此外, 可根据钢管规格设置不同参数, 达到最佳工作速度。 实际应用中, 车削工序有诸多控制因素,直接影响涂层车削的质量, 甚至造成钢管损伤。

1.2 车削质量影响因素分析

1.2.1 刀具磨损

式中,代表类Th中的数据中心th的第k维数据.类间距离的值越大表明类中的对象与其他类对象间的差异越大.

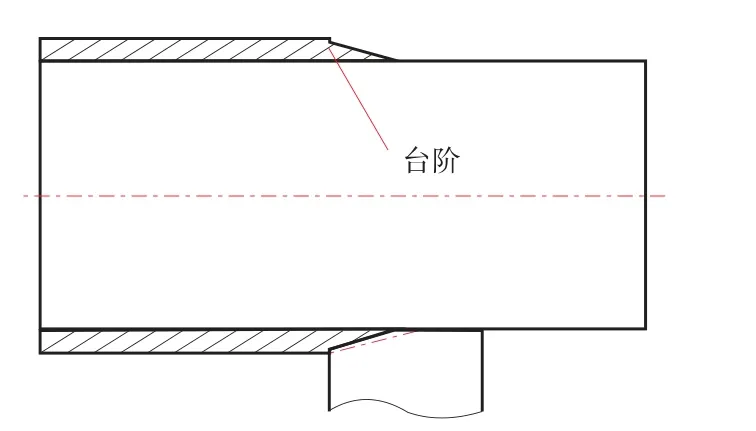

在GB/T 23257—2017《埋地钢质管道聚乙烯防腐层》 中, 要求“聚乙烯层端面应形成不大于30°的倒角, 聚乙烯层端部外宜保留10~30 mm 的环氧粉末涂层”。采用刀具车削可通过修磨刀具角度保证不同聚乙烯层端面角度要求。 实际使用中, 在车削不同规格钢管的防腐涂层时, 需保证修磨刀具尺寸相同, 一旦刀具发生磨损, 尺寸发生变化, 会导致聚乙烯层端面坡口顶部出现台阶 (如图3 所示), 或车削不彻底现象 (如图4所示)。因此, 需对刀具磨损的影响因素进行分析和控制。

1.2.2 刀具安装

车削采用标准的白钢刀具, 刀具安装是车削过程中最重要的步骤之一, 在实际使用过程中发现,刀具横切线与钢管表面形成一定夹角时, 刀具与钢管表面由线接触变为点接触, 这种方式会加速刀具磨损, 同时容易在钢管表面留下划痕, 造成钢管损伤。 因此需严格控制刀具安装。

车削时, 刀具在涂层表面的压力主要由气缸来调节。 在实际使用中, 气缸压力过大会损伤钢管表面, 甚至损伤环氧粉末层; 压力过小, 则刀具升降无力, 车削涂层不彻底。 因此, 需要严格控制气缸实际工作压力。

(2) 钢管管端圆度的影响。 API SPEC 5L中管线钢管对管端圆度的要求见表1。 在实际生产中发现, Φ508 mm~Φ711 mm规格钢管在旋转辊上旋转时, 钢管直度及管端圆度在管端的偏差累加,导致管端有轻微的跳动或波动, 影响车削质量。

当顶辊顶住管端后, 车削刀具相对于管端的位置即为车削的起始位置。 车削刀具与顶辊之间的间距可以通过限位进行调整。 在车削之前需要将管端贴纸层去除, 依据不同的管线标准要求, 贴纸层宽度一般在100~130 mm。 因此车削的起刀位置在贴纸层与涂层之间即可。 在实际使用中, 刀具起刀位置完全在贴纸层范围时, 如果刀具安装不当, 则会增大钢管表面残留划痕的概率; 而当刀具车削至环氧粉末涂层时, 划痕消失, 环氧粉末层对管体有一定的保护作用。 因此, 为避免刀具损伤钢管表面, 需严格控制车削起刀位置。

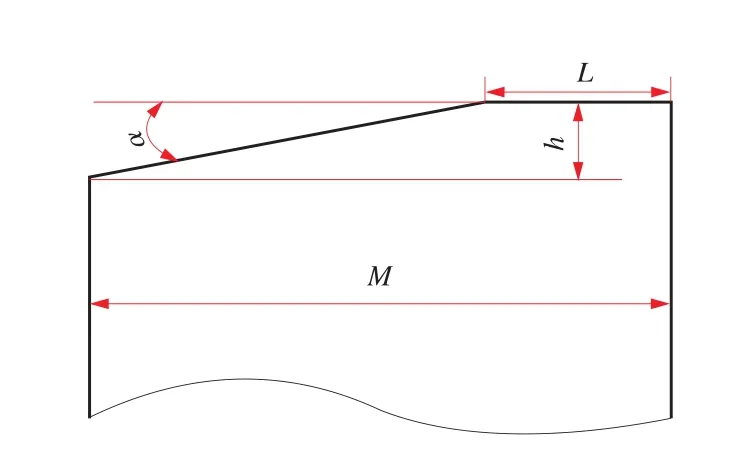

式中: h——实际涂层厚度, 且h≥理论涂层厚度, mm;

1.2.3 起刀位置

1.2.5 钢管直度和圆度

(1) 钢管直度的影响。 在API SPEC 5L 《管线钢管规范》 9.11.3.4中明确要求, 直度偏差不得超过钢管长度的0.2%, 每个管端1.5 m长度范围内相对于直线的局部偏差≤3.2 mm。 因此管端局部直度可能会影响车削质量。

简析:有考生会根据所谓的“放电顺序规律”,不加分析就判断是Cl-在阳极上被氧化生成Cl2,导致本可避免的错误。题中给出的“阳极生成气体不能使淀粉-KI试纸变蓝,能使带火星木条复燃”是重要信息,可转化为关键证据并判断出阳极生成的气体是氧气,所以该实验条件下是OH-在阳极上优先放电。

2 控制措施

2.1 刀具磨损方面

按照车削角度等工艺要求修磨的刀具, 在使用中磨损量较多, 刀具修磨尺寸如图5 所示。 例如, 刀具横切线L 左侧尖角磨损会导致涂层车削不彻底, 横切线L 磨损变长会导致h 变小,使涂层顶部出现台阶, 此时需要及时修磨刀具夹角及横切线部位、 消除涂层台阶和车削不彻底的问题, 确保涂层车削质量。 可以通过公式 (1)计算, 作为刀具修磨的尺寸依据。

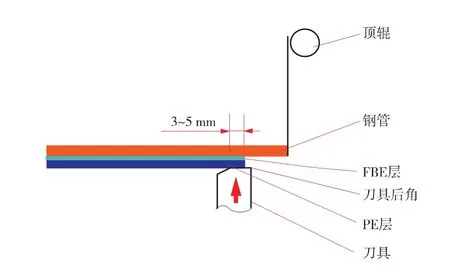

为不伤及钢管及管端环氧粉末层, 最佳起刀位置为环氧粉末涂层3~5 mm 处, 刀具起刀位置如图7 所示。 环氧粉末层对钢管起到一定的保护作用, 若从钢管裸管处起刀, 刀具与钢管直接接触磨损加快, 同时车削量增加, 车削效率降低。 在车削完成后, 粉末预留宽度执行标准要求的上限, 避免管端防腐层发生翘皮。

1.2.4 气缸气压

我和教练落在沙滩上的时候,我整个人都呈大字形扑倒了。摔得挺狠,手机、鞋子、衣服里都灌满了沙子。我不想抬头,埋在地里像只鸵鸟一样呜呜地哭,眼泪和着沙子在脸上汇成了泥石流。

L——横切线长度, L最优值应≥10 mm;

M——刀具宽度, mm;

α——修磨后角度, (°)。

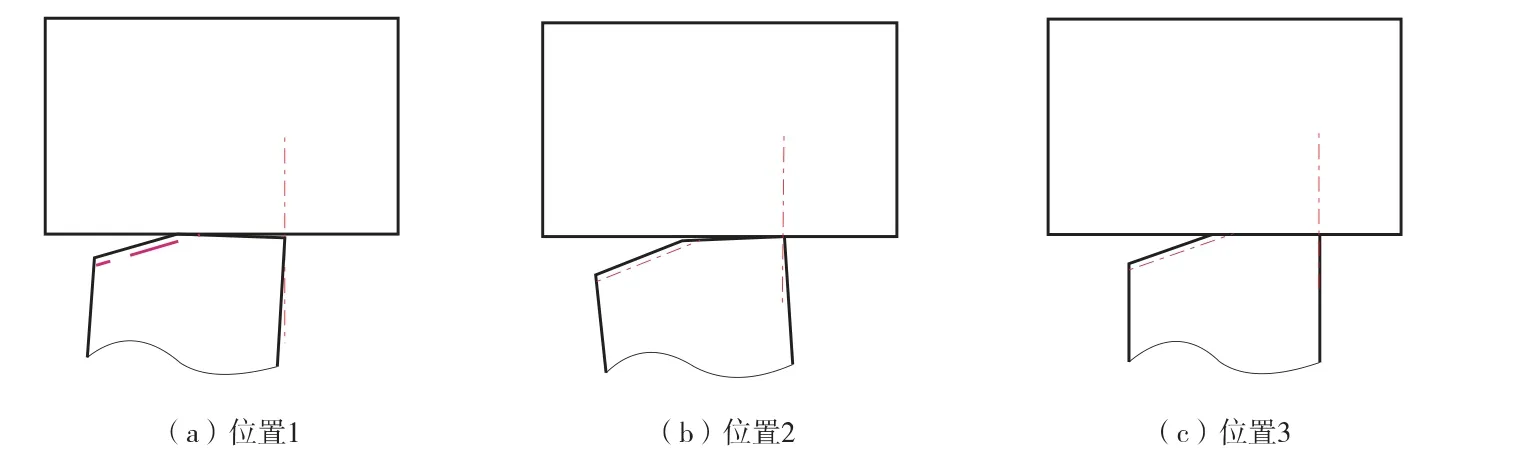

2.2 刀具安装方面

刀具安装时, 先将其固定在刀架上, 以钢管管端表面为基准, 将刀架升起, 使刀具横切线贴紧在钢管表面, 此时会出现如图6 所示三种安装位置。 图6 (c) 为正确的安装方式, 刀具横切线与钢管表面贴紧贴实, 可通过灯光照射来观察是否贴实, 便于刀具位置调整。 实际使用中, 应避免图6 (a) 和图6 (b) 的安装方式。 同时, 在日常使用过程中, 每班定期检查, 紧固刀具固定螺栓, 避免螺栓松动导致刀具位置变动, 影响车削质量。

2.3 起刀位置方面

随着对肺癌研究的逐渐深入,继表皮生长因子之后,ALK基因被认为是肺癌的又一主要驱动基因,其中肺腺癌ALK阳性率为2%~7%。随着肿瘤分子靶向治疗的快速发展,对于肺腺癌的分子靶向治疗取得了重大的进步,其中ALK抑制剂克唑替尼在肺腺癌间变性淋巴瘤激酶阳性患者的治疗中疗效明显[1]。本文探究肺腺癌间变性淋巴瘤激酶阳性(ALK)患者的临床病理特征并观察采用克唑替尼治疗的临床疗效,报告如下。

商标戏仿的概念脱胎于文艺性戏仿,二者之间存在相似特征,通过对著作权法中戏仿行为规则的总结和参考,可以推演和概括出商标戏仿的主要特征。

2.4 气缸气压方面

为了掌握气缸压力调节的合适范围, 在不损伤钢管的前提下, 按照上述的安装要点完成刀具安装, 然后进行试车。

(1) 空载运行。 调节气缸压力, 反复试验刀架升降, 找到可使刀架升起的最小压力值。

(2) 负载试车。 以气缸最低压力值控制刀架升起, 刀具贴紧钢管表面, 旋转钢管, 观察刀具在钢管上的痕迹, 此时刀具在钢管表面无划痕,可以继续进行车削试验; 若发现钢管表面有划痕,则刀具安装位置不准确, 需要进行再次调整。

(3) 涂层车削试验。 观察涂层车削是否彻底,若出现车削不彻底则缓慢增大气缸压力, 直至涂层车削质量达标为止。

CAP是老年人常见的呼吸系统疾病,由于老年人常合并多种慢性疾病,机体免疫力处于衰退期,因此,发生CAP风险较高[11]。患者发病后,主要表现为咳嗽、咳痰、发热、呼吸困难等症状,严重可能引起感染性休克、呼吸衰竭等,具有较高的致死率[12]。机械通气是改善CAP患者呼吸状态的常用辅助手段,但由于需要进行插管等侵入性操作,增加了致病菌侵入呼吸道风险,可能引起VAP。据相关数据显示[13],机械通气患者发生VAP比例可高达9%~70%。同时,VAP也是导致CAP患者死亡的主要原因之一。为稳定患者生命体征,改善患者肺功能,降低死亡率,应对患者加强护理干预。

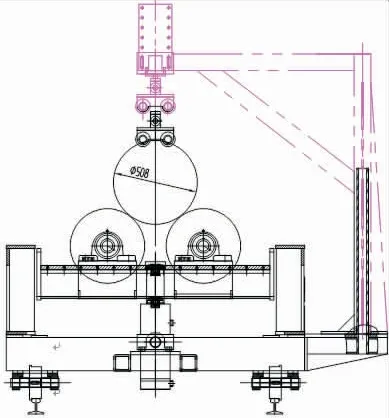

2.5 钢管直度和圆度方面

为有效消除由于直度或圆度偏差在钢管旋转过程中产生的波动, 在车削作业中增加管端辅助压辊装置, 如图8 所示。 经实际生产验证, 在Φ508 mm~Φ711 mm 规格钢管管端车削作业时, 使用管端压辊装置, 由气缸控制压辊升降, 可保持钢管在旋转过程中的稳定性。 Φ711 mm 以上规格钢管不使用压辊装置即可完成正常车削作业。

显然,阿廖沙的痒处跟地下人不同。 有追求分裂、腐蚀、分解、崩溃的“瘙痒”,也就有追求粘合的“瘙痒”。 世界就是这样保持了动态的平衡,保持了生命。

3 结束语

在3PE 防腐钢管管端涂层车削过程中, 影响车削质量的主要因素为刀具磨损、 刀具安装、 起刀位置、 气缸压力和钢管直度、 圆度。 本研究提出的方法可满足Φ508 mm~Φ1 536 mm涂层为3PE、3PP 防腐钢管的管端车削。 但由于影响车削质量的因素较多, 因此仍需借鉴靠模仿形车削的原理对钢管管端涂层车削工艺进一步研究和改进, 从而提高钢管管端涂层车削质量。

[1] 武怀明,李长春,相政乐,等. 3LPE/PP 防腐管管端涂层处理新工艺[J]. 石化技术,2015,22(2):38,78.

[2] 黄爱民. 半自动管端双头打磨机的设计应用[J]. 机械研究与应用,2003(S1):56,112.

[3] 张波,朱建喜. 车削式3LPE、3PP 防腐管端预留新工艺及设备浅析[J].机电产品开发与创新,2014,27(4):141-142.

[4] 周建彬,王铭浩,押延宁,等. 管道3LPE 防腐涂层管端保护工艺[J]. 化工管理,2019(16):178-179.

[5] 田华. 3PE 防腐层坡口机[J].石化技术,2017,24(4):62.

[6] 张爱丽. 钢质管道3PE 防腐层施工与质量控制技术[J].化学工程与装备,2011(9):130-134.

[7] 刘安明.一种夹持窄白钢刀的夹刀体[J].机械工程师,2003(2):75.

[8] 舒心予. 铸造打磨工位的岗位通风与空气幕隔尘的气流组织研究[D]. 上海:东华大学,2019.

[9] 周建彬,王铭浩,押延宁,等. 管道3LPE 防腐涂层管端保护工艺[J]. 化工管理,2019(16):178-179.

[10] 王铭浩,陆娟,杨彪,等. 钢管3LPE 防腐施工中的质量控制[J]. 中国石油和化工标准与质量,2018,38(10):19-20.

[11] 中国国家标准化管理委员会.埋地钢质管道聚乙烯防腐层:GB/T 23257—2017[S].北京:中国标准出版社,2017.

[12] 王治波,吴加友,毛浓召,等.车削工艺在3PE 防腐管管端涂层去除中的应用[J]. 焊管,2021,44(5):56-59.