一种钢管FBE 内防腐生产线运管车的设计

0 前 言

钢管内壁FBE (熔结环氧粉末) 防腐层涂敷生产形式主要有车载喷涂、 滚涂、 螺旋传动线喷涂等, 其中车载喷涂主要搭配外淋涂工艺使用,其设备主要特点是运管车旋转辊只能安装在靠近两端的位置, 旋转辊仅接触钢管管端100~200 mm范围, 旋转辊辊轮一侧带有轮沿, 防止钢管偏移掉落。 内喷涂作业时, 两组旋转辊在运管车工进过程中以适当速度驱动钢管旋转, 完成环氧涂料在钢管内壁的均匀涂敷。

2.1 文献检索结果 初步检索得到496篇相关研究,最终共纳入27项RCTs[4-30],共计2 775例CP患者。文献筛选流程及结果见图1,其中中文发表为25篇,英文发表2篇。

为了验证实验装置测量的准确性,对正入射金属铝材料粗糙表面的测量数据进行了高斯拟合和几何光学近似逼近,得到了正入射情况下材料表面的散射光强,如图3和图4所示。

在生产过程中, 钢管从进管台架向运管车旋转辊运行的上管作业对精度要求很高, 通常利用厂房内天车对钢管进行装、 卸, 地面工作人员协助指挥, 此方式需要频繁挂吊和倒运, 不仅劳动强度高, 还存在安全风险。 本研究利用升降辊道和液压翻料钩, 配合编码器和接近开关传感器,实现钢管在台架和运管车之间的转移以及在旋转辊的准确对中落位。

1 运管车机械设计

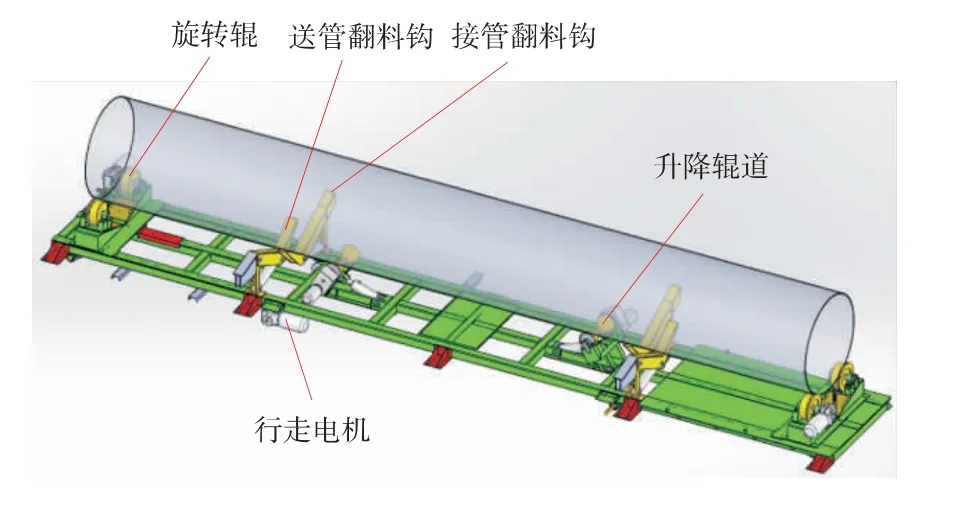

运管车由底座、 行走轮、 旋转辊、 翻料钩、钢管对中机构及配套的液压系统组成, 如图1 所示。 车体采用常规的轨道四轮行走平台, 其上安装液压接管、 送管翻料钩各一组, 两端旋转辊固定在插销定位二级平台上, 可实现不同定尺长度钢管的批量生产。 当钢管转移到运管车后, 需进行基于两端旋转辊的自动对中控制, 同时在运管车中部设计了一组升降辊道, 以实现钢管沿轴线方向的移动。

2 自动对中方案

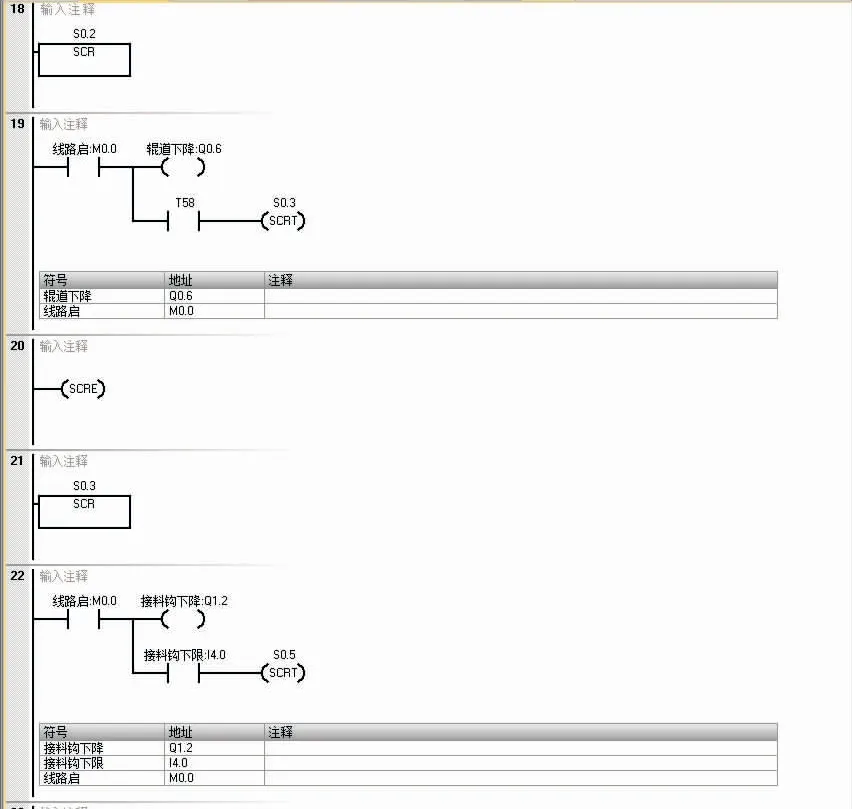

在Step7 Micro/Win Smart 编程软件中, 提供了专用的顺序控制编程工具, 用标识符S0.1、S0.2、 S0.3……代表步1、 步2、 步3……, SCR是程序装载指令, SCRE 是程序结束指令,SCRTS 是跳转指令。 依据图4 进行PLC 编程,顺序控制程序如图5 所示。

3 电气设计

3.1 硬件组成

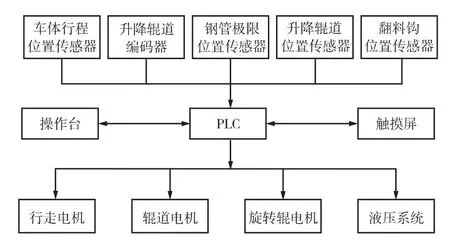

控制系统使用的是西门子S7-200smart 系列PLC, 电机采用变频器驱动, Modbus 通讯方式。系统控制流程如图3 所示, 操作台具有手动、 自动控制功能, 其上安装一块触摸屏, 具有运行参数设定、 设备状态监视等功能。 此外, 车体上还安装检测传感器, 主要用于升降辊道、 翻料钩、运管车体的位置检测和钢管的有料检测。 PLC 对采集到的传感器信号进行逻辑运算, 控制各电机和液压系统, 完成整个生产过程的自动控制。

3.2 控制流程

带宽矢量h可以通过质点群的方差依比例进行设定,这主要是通过对协方差矩阵进行Cholesky分解计算得到(Bickel and Levina,2008)。

对于单机设备的自动控制程序, 使用顺序控制结构的梯形图编程是经典的解决方案。 顺序控制最基本的方法是将设备运行的一个工作周期划分为若干个顺序相连的步, 在任何一步内, 各输出量的状态保持不变, 由上一步转为下一步的控制逻辑程序称为转换条件。

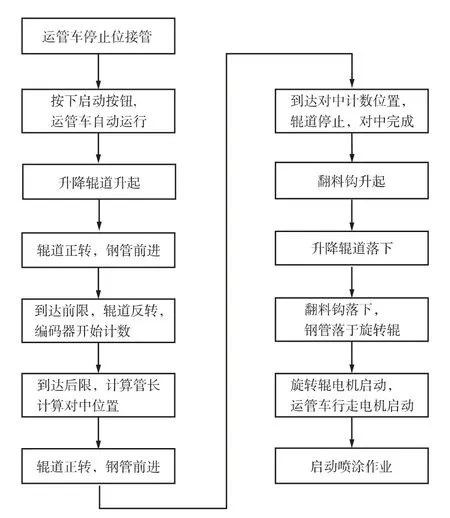

一个完整的运管车控制流程可大体分为接管、 钢管对中、 喷涂工进和出管。 其中, 接管、出管控制相对简单, 喷涂工进过程是通过控制各变频器的输出频率来控制运管车的移动速度和旋转辊的旋转速度, 使之与静电粉末喷涂系统的出粉量相匹配, 来满足生产工艺要求。

3.3 PLC 编程

钢管的自动对中程序则比较复杂, 其控制流程如图4 所示。 首先, 升降辊道升起, 按前述设计方案完成钢管对中; 之后并不能直接将辊道降下, 原因是辊道升降动作由油缸完成, 很难保证升降动作准确同步, 导致钢管在下降过程中沿辊道旋转方向会有少量偏移。 因此, 当钢管完成对中后, 翻料钩首先升起, 使钢管从辊道脱离, 待辊道下降到位后, 再由翻料钩将钢管下放到旋转辊上。

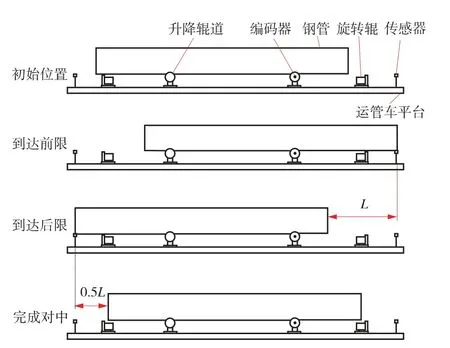

FBE 内防腐管一般都是定尺管, 管长偏差控制在±30 mm 以内。 为了实现钢管到旋转辊的落位对中控制, 在运管车两端各安装一个接近开关传感器用于钢管有料检测, 两传感器中心与两旋转辊中心重合, 即将问题转化为基于两端传感器的对中控制。 在其中一个升降辊道轴端安装旋转编码器, 当辊道带动钢管移动时, 通过对编码器的高频脉冲计数值进行计算, 得到钢管沿轴线方向的移动距离。 钢管自动对中原理如图2 所示,当钢管转移到辊道后, 不论初始具体位置, 首先辊道带动钢管向前运行; 到达前限位后停止, 然后辊道向后(反向) 运行; 当钢管脱离前限位时编码器开始计数, 当后限位传感器检测到钢管另一端时计数结束, 根据辊道设计参数, 可以计算得出钢管移动距离L。 依据几何原理, 控制钢管向前运行, 当计数长度达到0.5L 时, 辊道停止,此时钢管所处位置即为相对旋转辊的对中位置。

图6 所示为钢管自动对中程序, 为了消除变频器减速时间和钢管运行惯性的影响, 在对中程序中使用阶梯式减速控制, 目的是保证不同规格钢管的减速制动时间一致, 同时消除因钢管惯性不同造成的偏差。

4 结 论

(1) 本研究设计的运管车经长期实际运行,稳定性得到了验证。 它采用升降辊道和翻料钩结构, 采用编码器和PLC 自动控制系统, 替代了天车吊运的传统方式, 减少了设备投入, 降低了工人劳动强度和安全风险。

从文中分析可知,商业银行零售网点的转型有着重要的意义。虽然在现阶段当中,我国在转型的过程当中还存在着许多问题,但要采取合理有效的措施,相关单位有较好的耐心,不断明确管理目标,改变创新策略,加强重视客户体验就能有效加快零售网点的转型。

(2) 由于在接近对中停止位置进行了针对性的减速控制, 对中精度得到了保证, 经实际运行测试, 对中精度可以达到±10 mm。

(3) 对于不同直径的钢管, 其与辊道表面包络线的接触点不同, 理论上钢管移动距离的计算公式也应随之变化; 但在本研究中, 真正参与控制的是0.5L 相对值, 钢管移动的真实距离并没有意义, 因此不必随钢管直径变化进行控制调整。

[1] 廖常初. S7-300/400 PLC 应用技术[M]. 北京:机械工业出版社,2012.

[2] 刘美俊. 西门子S7 系列PLC 的应用与维护[M]. 北京:机械工业出版社,2008.

[3] 魏克新. 自动控制综合应用技术[M]. 北京:化学工业出版社,2012.

[4] 李钢,张增全,韩保材,等. 直缝埋弧焊管生产线钢板上料装置优选方案[J]. 焊管,2015(9):64-68.

[5] 梁涛,杨彬,岳大为. Profibus 现场总线控制系统的设计与开发[M]. 北京:国防工业出版社,2013.

[6] 李钢,韩保材. 直缝埋弧焊管辊道对中的精确控制[J].焊管,2016(10):59-60.

[7] 李强. 螺旋焊管传输设备运管车自动运行原理分析[M]. 北京:国防工业出版社,2013.

[8] 张朋年,尹志远,茆建军. 采用PLC 点位计数方式的钢管辊道传输自动对中系统[J]. 焊管,2019(8):65-68.

[9] 魏发游. 钢管3PE 防腐螺旋传动线自动追(脱)管及对中方案[J]. 焊管,2012(10):43-47.

[10] 王元庆. 新型传感器原理及应用[M]. 北京:机械工业出版社,2002.