Al/Mg 搅拌摩擦焊接接头组织及性能研究*

0 前 言

在轻量化技术的发展浪潮中, 越来越多的轻质材料进入大众视野, 如在汽车热交换器制造行业, 通常采用铝管代替铜管以降低材料成本

。焊接作为焊管生产的一个重要环节, 通常对焊管质量起着决定性的作用, 传统的熔焊方法有电弧焊、 激光焊等等, 这些熔化焊接方法导致焊接过程温度高, 容易在界面结合处生成大量连续的IMCs 层, 另外熔焊过程中气体未完全溢出就会产生气孔, 如果存在应力, 还会产生裂纹等缺陷, 导致焊接质量较差。 搅拌摩擦焊是英国焊接研究所(TWI) 在二十世纪末发明的新型固相连接技术, 是一种加工效率高且无有害气体产生的强塑性加工方法。 其优势尤其适用于铝、 镁等轻质合金的同种或异种焊接, 为轻合金的工程结构制造领域开辟了新途径

。 采用搅拌摩擦焊的方法连接轻质材料, 同时加入中间层改善连接性能, 在轻量化方面具有十分重要的意义与应用价值。 李兴康等

通过搅拌摩擦焊成功实现了对GIL铝合金管的焊接, 改善了铝合金管的搅拌摩擦焊工艺。 于欢等

探究了焊接速度及Hook 成形效果对5A06 铝合金和AZ31 镁合金搅拌摩擦焊的连接性能影响, 适当的降低焊接速度能增大有效搭接厚度及有效搭接宽度, 但焊接速度过低会导致Hook 沟附近产生明显的金属化合物过渡层,导致过渡区开裂, 使Hook 沟处达到良好的冶金结合能提升拉剪性能。 谢吉林等

利用搅拌摩擦焊-钎焊复合焊接方式探究Zn 单质钎料对连接性能的影响。 研究发现Zn 可作为液态润滑剂, 不仅对结合界面处有净化作用, 促进冶金结合, 也抑制了Al-Mg 系IMCs 的形成, 用Al-Mg-Zn 系IMCs 取而代之, 最大拉剪强度为5.5 kN, 提高了10%左右。 牛士玉等

通过超声辅助制备了带Zn中间层的铝镁搭接接头, 研究发现外部超声可以增加接头的有效搭接宽度和有效板厚, Zn 中间层可以使接头的Al-Mg IMCs 变为弥散分布的Mg-Zn 及Al-Mg-Zn IMCs, 提高接头的拉剪力。Abdollahzadeh 等

研究了搅拌摩擦对接6061 铝合金和AZ31 镁合金中加入锌片的影响。 发现微观组织以Al-Mg-Zn、 Mg-Zn 化合物及残余的Zn单质为主, 消除了Al-Mg 系IMCs, 其中焊缝强度由141 MPa 提升至175 MPa, 断口形貌与不加锌层时基本一致。 由此可见, IMCs 的种类、 分布与尺寸与焊接接头性能密切相关。 由于采用传统熔化焊接方法连接Al/Mg 异种材料构件时, 焊接温度较高, 在Al/Mg 界面处易生成Al-Mg 系IMCs, 而搅拌摩擦焊属于固相连接, 焊接过程中母材不发生熔化和凝固过程, 为此完全避免了传统熔化焊中因材料熔化及凝固过程而带来的气孔、 裂纹及合金元素烧损等问题, 因此本研究采用搅拌摩擦焊方法, 添加Zn 中间层, 连接铝镁合金, 研究界面处IMCs 分布规律以及Zn 的作用机制。

1 试验材料及方法

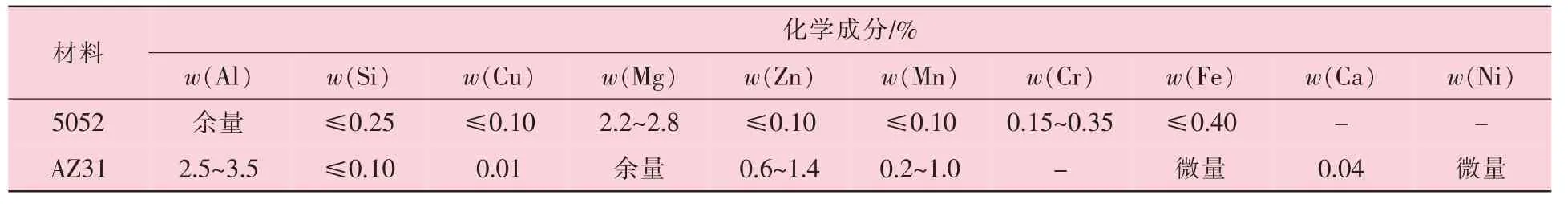

本研究使用材料为5052 铝合金和AZ31 镁合金, 化学成分见表1。 两种材料加工尺寸均为75 mm×150 mm×3 mm, 用于后续搭接试验及拉伸测试制样。 使用的中间层材料是北京佳铭铂业公司生产的单质Zn 箔, 纯度为99.99%, 厚度分别为20 mm、 50 mm 和100 mm。

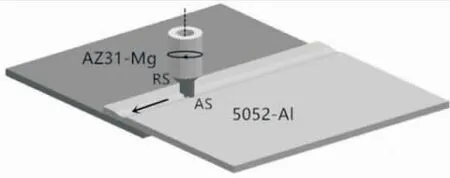

试验前使用W40、 W20 砂纸对铝合金和镁合金板材表面打磨, 目的是去除表面氧化膜, 并用酒精、 丙酮溶液清洗洁净, 防止表层氧化膜及杂质影响搅拌摩擦搭接焊接质量。 对5052 铝合金及AZ31 镁合金搭接区域进行标识, 搭接区域长度为30 mm, 同时对Zn 箔进行裁剪, 尺寸为30 mm×120 mm, 并将Zn 层置于经过标识的铝/镁搭接中间区域, 其搭接方式如图1 所示, 采用铝板在上、 镁板在下的搭接方式, 利用工装夹具固定试样, 防止其在焊接过程中因自身热膨胀系数大等造成焊接变形。

采用X53K 立式铣床改装成的搅拌摩擦焊接设备进行搭接焊试验, 搅拌头选择圆柱螺纹搅拌头; 搅拌针长度为3 mm, 直径为3 mm; 轴肩直径17 mm, 倾角2.8°; 焊接旋转速度950 r/min,行进速度为30 mm/min, 压下量为0.7 mm; Zn 层厚度分别选择0.02 mm、 0.05 mm 和0.07 mm。

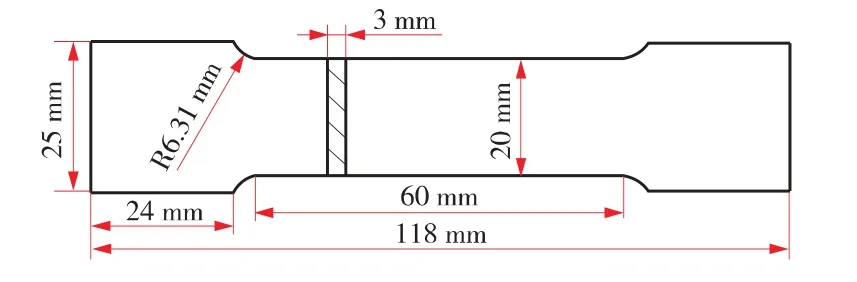

焊接后, 使用RXQ-2 型金相试样镶嵌机将切割后的接头试样进行镶嵌, 将镶嵌试样表面进行粗磨和细磨, 研磨完成后, 在PG-2B 型抛光机上使用粒度为W2.5 的水溶金刚石抛光膏进行抛光处理, 之后用超声波清洗仪清洗, 时间约为10 min。金相腐蚀剂选用10%硝酸酒精溶液, 腐蚀时间为10 s, 腐蚀结束后, 采用蔡司Stemi305 型体视镜、江南MR5000 光学显微镜、 日立SU8020 型场发射扫描电子显微镜观察分析Al/Mg 异种搅拌摩擦搭接界面宏观和微观组织特征。 利用VTD401 数显显微硬度计测量接头横截面的显微硬度, 载荷为50 g, 加载时间为10 s。 依据GB/T 228.1—2010《金属材料室温拉伸试验方法设计拉伸试样》, 拉伸试验在CMT-5150 型万能力学试验机上进行, 拉伸试样尺寸如图2 所示, 拉伸试验所采用的拉伸速率均为0.5 mm/min。 采用荷兰帕纳科公司生产的X’Pert PRO MPD 型X 射线衍射仪进行XRD 试验。

2 试验结果及分析

2.1 宏观形貌、 微观组织及物相分析

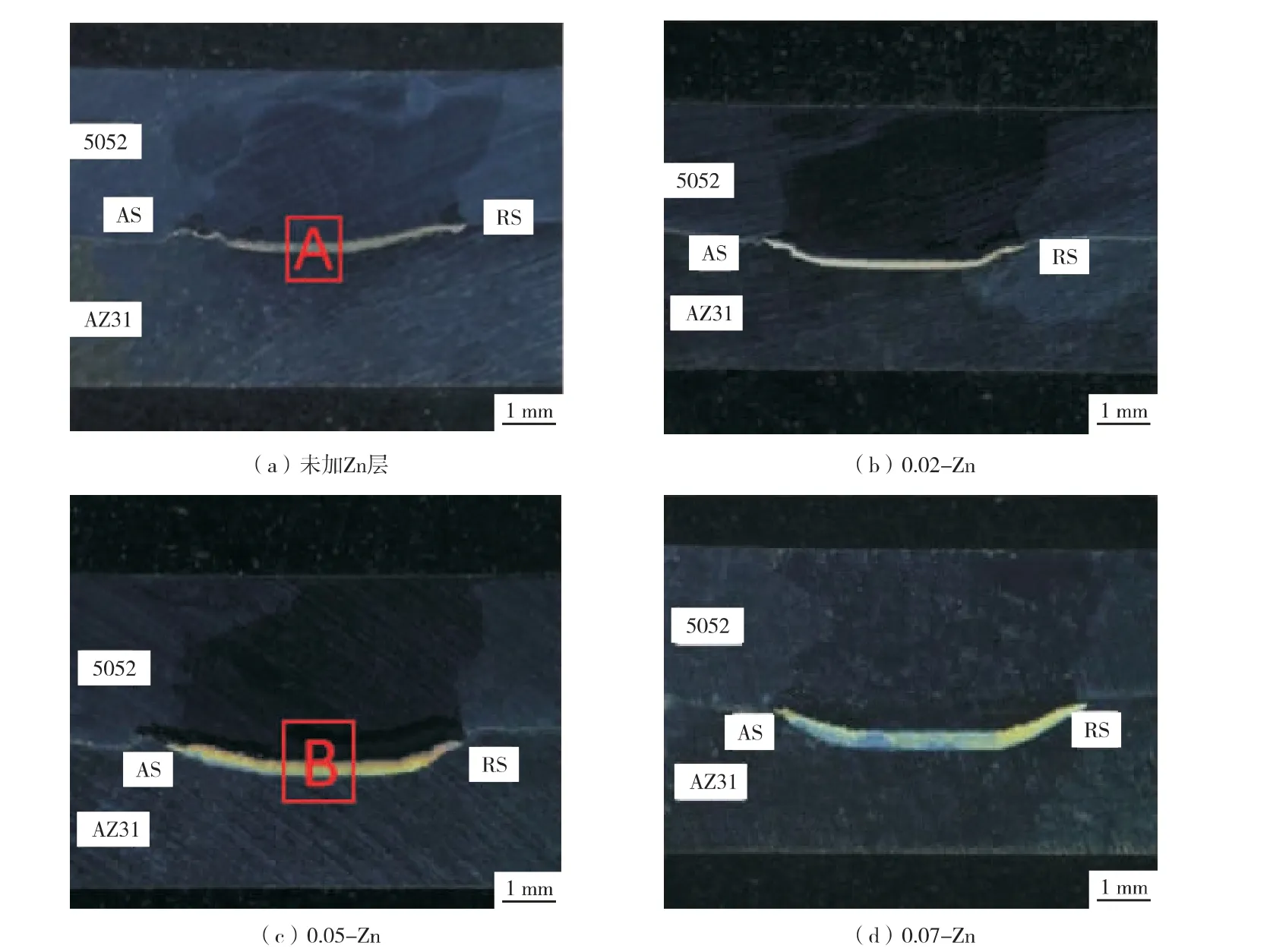

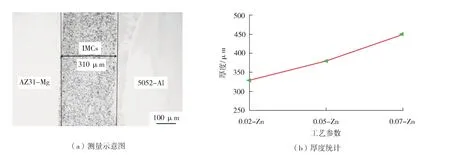

焊缝截面形貌如图3 所示。 加入Zn 层后,焊缝截面形貌较未加Zn 层时无较大区别, 没有发现焊接缺陷, IMCs 层沿搅拌区底部分布, 厚度较为均匀。 IMCs 层厚度统计如图4 所示, 随Zn 中间层厚度增加, 焊缝中的Zn 含量不断增加, 界面处IMCs 层的厚度不同程度地增大, 一定程度上也反映了形成IMCs 数量的变化。

(1) 将搅拌头旋转速度、 焊接行进速度和压下量固定为950 r/min、 30 mm/min 和0.7 mm,当Zn 层厚度变化时, 焊缝表面均光滑无缺陷,焊缝微观冶金结合良好。

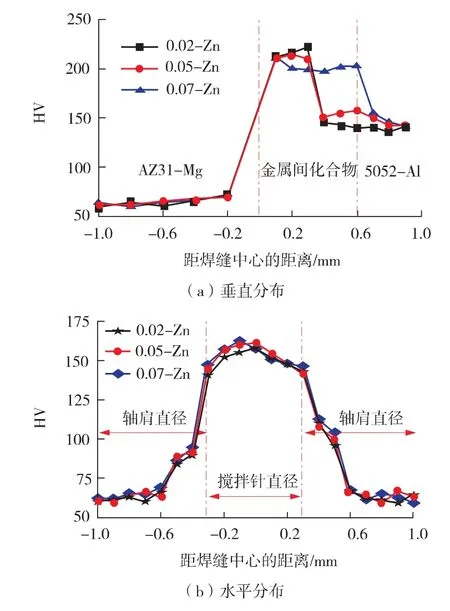

对上板中侧进行硬度测试, 水平方向由于测试距离不够长, 只包含了焊缝区和热影响区, 如图7 所示。 三组参数趋势相同, 都呈现了搅拌摩擦焊道典型W 形的一部分, 焊缝搅拌区硬度在160HV 左右。 垂直方向由镁部方向-过渡层-焊核区铝部进行, 如图7 (a) 所示, 在过渡层,由于生成铝镁系IMCs、 Mg-Zn、 Al-Zn 混合物,硬度为210HV 左右。 0.07-Zn 组高硬度点数显然多于其他两组参数, 这也间接反映了0.07-Zn 组过渡层的厚度大于其他两组。

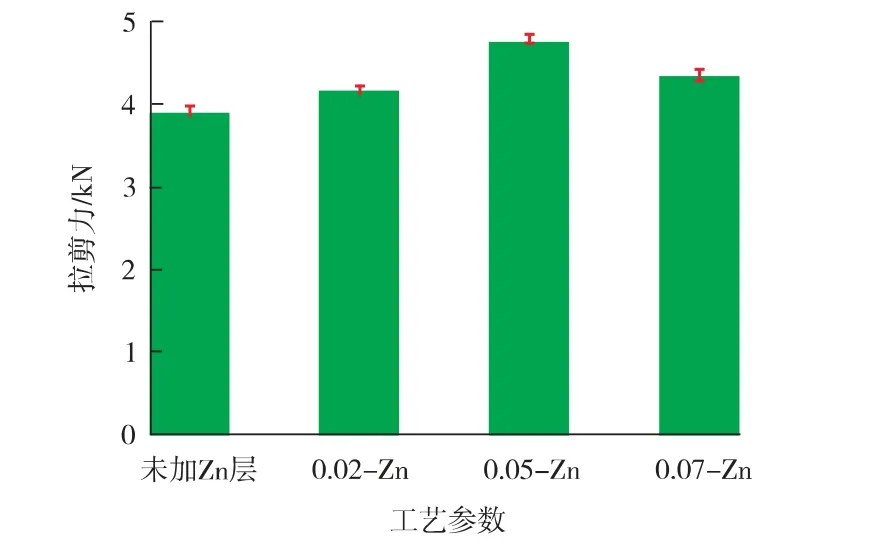

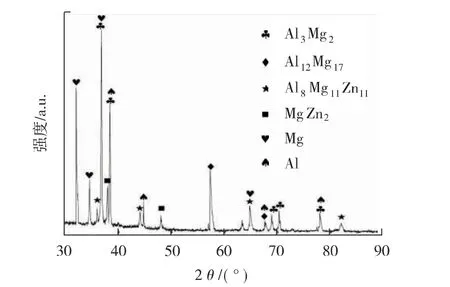

拉剪测试结果如图8 所示, 未加Zn 层时拉剪力最小, 拉剪力最大值出现在0.05-Zn组, 最大值为4.79 kN。 断口XRD 分析如图9所示, 出现了MgZn

、 Al

Mg

Zn

IMCs 。 添加Zn 中间层后, 由于焊接温度高于Zn 的熔点,熔化的Zn 在一定程度上增大了材料的流动性,显著改善了材料的交互行为。 根据Al-Mg-Zn三 元 相 图L →MgZn

-480 ℃及L →MgZn

+A

Mg

Zn

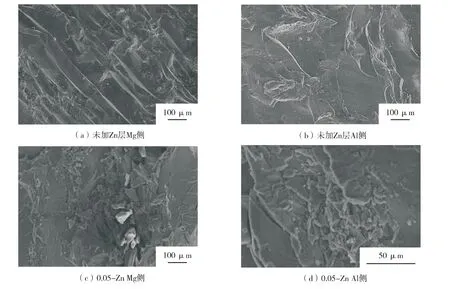

-437 ℃可知, 生成的Mg-Zn IMCs以及Al-Mg-Zn IMCs 是导致拉剪力较未加Zn层提高20%的主要原因。 断口形貌如图10 所示, 由图10 可知, 未加Zn 层时, 铝侧呈现河流花样, 镁侧存在撕裂棱, 没有观察到韧窝的存在, 分析其断裂方式为解理脆性断裂。 加入Zn 中间层后, 断口形貌呈现解理台阶状, 台阶上散落着一些小颗粒。

2.2 硬度及拉剪力测试

《坤舆图》说:“狮性最傲,遇者亟俯伏,虽饿亦不噬……又最有情,受人德必报。”所以狮子纹饰的精神之美也是历来受人称颂。狮子勇猛但是性情仁义,重情重义,知恩图报,狮子纹饰于是有四海升平,万国咸宁的美好寓意。

各下位机接口板的功能是接收并存储主控制器发送来的提花控制数据段,还要控制提花数据的移位串转并、数据检测、数据并行输出以及出错判断.下位机控制板由下位机CPU、信号驱动器以及移位寄存器构成.下位机原理结构图见图2.

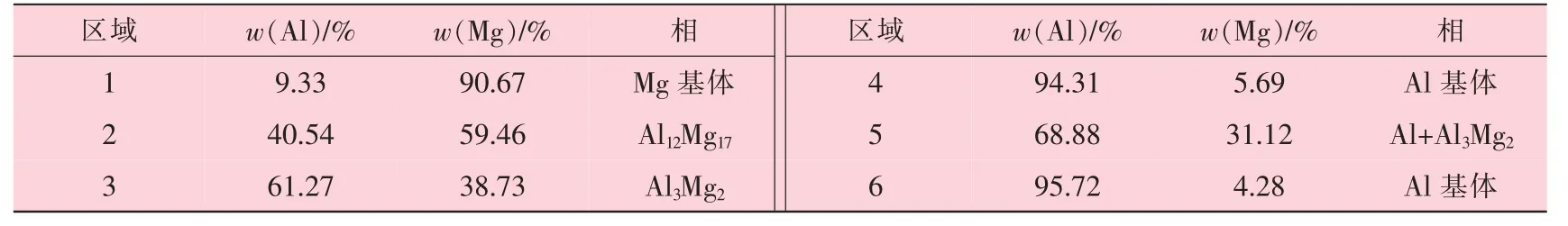

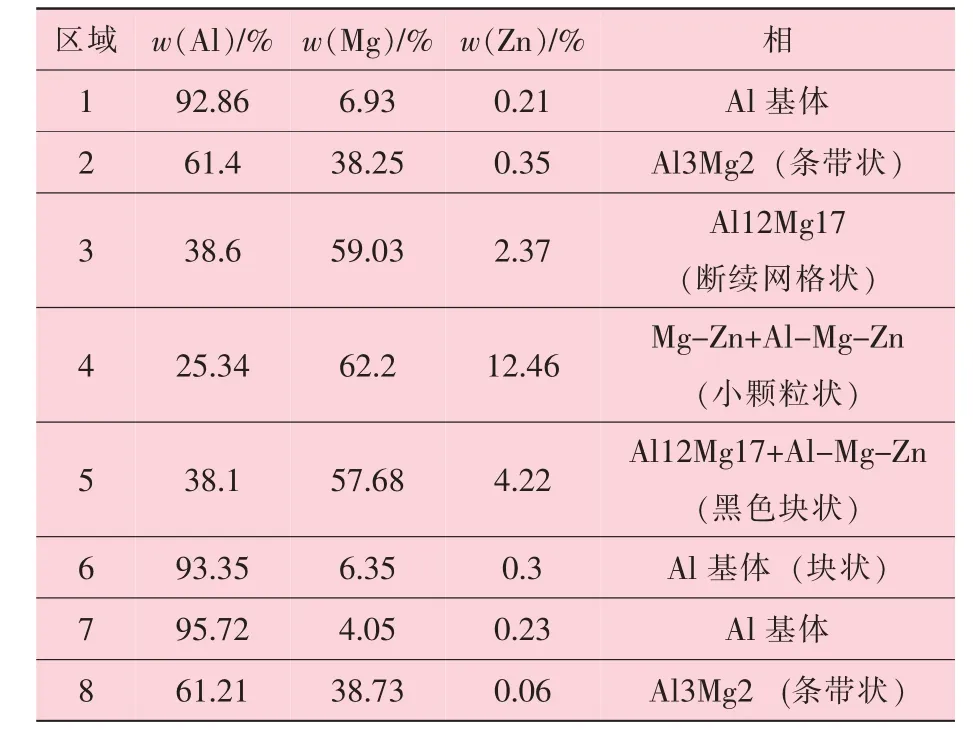

对图3 (c) 中B 区域进行点分析, 其SEM 形貌如图6 所示, 点分析结果见表3。 1、 7 区域为Al 基体, 部分铝基体(6 区域) 以块状形式流动到IMCs 层边缘。 铝侧部分区域(2、 8 区域) 可发现部分条带状A

Mg

IMCs。 在IMCs 层的B3 区域,主要为断续网格状Al

Mg

IMCs (3 区域), 网格中分布着较大黑色块状Al

Mg

+Al-Mg-Zn 混合物(5 区域) 以及小颗粒Mg-Zn+Al-Mg-Zn 混合物(4区域)。 对比不加Zn 中间层的点分析结果可知,IMCs 层靠近铝侧主要由铝基体及条带状A

Mg

IMCs 组成, IMCs 层内部由网格状Al

Mg

组成,加入Zn 中间层后, 网格状内部出现Mg-Zn 以及Al-Mg-Zn 混合物, 小尺寸颗粒状Mg-Zn 取代连续分布的Al-Mg IMCs, 均匀分布在搅拌区内部。

发呆。下午则踱到罗四强的发廊里,然后寻一张小凳子,又坐在门口发呆。发廊门口永远蹲着一只狗,这是罗四强喂的。狗叫阿斗。阿里不发呆时,就跟阿斗玩一下。罗四强又给他剃了个头,依然还是说“送你个头”。

3 结 论

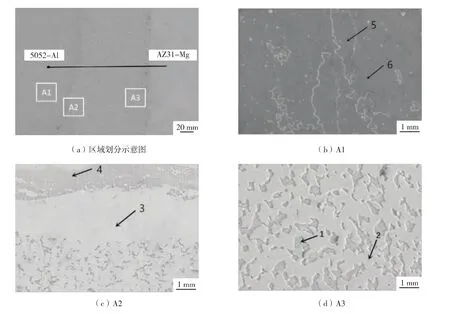

对图3 (a) 中A 区域进行点分析, 其SEM 形貌如图5 所示, 分析结果见表2。 从图5 可看出,未加Zn 层时, IMCs 层5 区域呈层片状的为Al

Mg

, IMCs 层4、 6 区域为Al 基体, 靠近铝侧的3 区域呈长条状为Al

Mg

IMCs, 靠近镁侧2 区域呈网格状银白色结构为Al

Mg

IMCs, 灰黑色部分1 处为Mg 基体。 铝镁结合界面靠近铝侧铝含量较高, 更易形成层片状及长条状Al

Mg

IMCs,而靠近镁侧Mg 含量较高, 更易形成连续网格状Al

Mg

IMCs。 尺寸较大的Al

Mg

IMCs 和尺寸较小的Al

Mg

IMCs 连续分布在搅拌区和热影响区底部边界处, 组成图4 (a) 中厚度约310 μm 的IMCs 层。 根据镁铝二元相图, 镁铝二元共晶反应式为L→(Mg)+γ(Al

Mg

)-450 ℃以及L→(Al)+β (Al

Mg

)-437 ℃, 搅拌摩擦焊过程中温度高于共晶反应温度, 强烈的原子扩散本质上形成了液相, 焊缝内部生成接近共晶成分的Al-Mg IMCs。

(2) IMCs 层沿搅拌区底部分布, 厚度较为均匀。 IMCs 层靠近铝侧主要由铝基体及尺寸较大的条带状Al

Mg

化合物组成, IMCs 层内部主要由网格状Al

Mg

IMCs 组成, 加入Zn 中间层后, 网格状内部出现了尺寸较小呈颗粒状的Mg-Zn 以及Al-Mg-Zn IMCs。 随Zn 中间层厚度增加, IMCs 层厚度增加, 加Zn 时IMCs 层厚度最小为330 μm。

(3) 硬度水平方向分布呈现搅拌摩擦焊道典型W 形分布的一部分, 焊缝搅拌区硬度在160HV 左右。 垂直方向上, 过渡层硬度值达210HV 左右。

③根据流域规划,参照原建筑物设计参数以及沿线地形情况确定河道节点水位,统计河道沿线汇流口、流量,逐段推算河道水位。

(4) Zn 中间层对拉剪力数据影响较大。 拉剪力最大值出现在0.05-Zn 组, 最大值为4.79 kN,生成的Mg-Zn IMCs 以及Al-Mg-Zn IMCs 是导致拉剪力较未加Zn 层时提高20%的主要原因, 断裂方式为解理脆性断裂。

[1] 贺继有,李志强,解剑英,等.特薄壁铝管高频感应焊焊接质量的影响因素分析[J]. 焊接技术,2009,38(4):51-55.

[2] 张琪.汽车覆盖件用6xxx 系铝合金板材的研究、 产业化现状及发展趋势[J]. 有色金属加工,2020,49(1):1-5.

[3] 李兴康,李秀坤,刘围芹,等. 搅拌摩擦焊焊接GIL 铝合金管工艺适应性及使用性能分析[J]. 焊接技术,2020,49(S1):123-126.

[4] 曾浩然.搅拌针形貌及辅助加热对铝/镁FSW 焊缝成形的影响[D]. 南昌:南昌航空大学,2019.

[5] 谢吉林.铝/镁异种金属“搅拌摩擦焊—钎焊” 复合焊接工艺研究[D]. 南昌:南昌航空大学,2016.

[6] 牛士玉. 基于添加Zn 的Mg/Al 异材FSLW 接头成形和显微组织[D]. 沈阳:沈阳航空航天大学,2019.

[7] ABDOLLAHZADEH A,SHOKUHFAR A,CABRERA JM,et al.The effect of changing chemical composition on dissimilar Mg/Al friction stir welded butt joints using zinc interlayer [J].Journal of Manufacturing Processes,2018(34):18-30.