某生产井定位密封穿孔失效原因分析

某油田生产井于2015 年12 月25 日投产, 生产层位: E2s3U III 油组, 射开纯油层18.1 m, 分为3 个防砂段。 油层中部垂深2 194.65 m。 该井完井井深2 420 m, 完钻垂深2 284.32 m, 补心海拔高度34.1 m, 油补距16.01 m, 最大井斜31.44°。该井CO

含量0.80%, 分压0.6~0.8 MPa, 管径内流压为11.17 MPa, 流量为294 m

/d, 定位密封处温度约90 ℃, 采出液含水率85%, 且含有一定泥砂。

该生产井目前井下生产管柱类型为Y 型电泵分采管柱, 井下有泵工况测压装置, 下入垂深1 841.66 m。 2019 年3 月10 日至18 日实施连续油管卡水作业, 作业前后日产液、 含水率变化不大。 2020 年3 月25 日至30 日进行产出剖面测试,第三防砂段(E2s3U 层位III 油组3 小层) 为主要产出层, 其他两个防砂段无产出。 2021 年4 月,由于第三层含水较高, 进行动管柱换层卡水作业,在起出管柱过程中发现位于井下深度2 284.6 m 的定位密封有一处穿孔, 且该定位密封以下油管发生断裂失效。

不仅如此,支股或条目的内容可以随意变更或增删,使传统小学数学的稳定结构被一个脆弱的不稳定结构所取代;给课程标准的制定者提供了很大的空间与自由度,以进行所谓的‘创新’,从而设计出了诸多不同版本的‘发现式数学’.

为寻找该井定位密封处发生穿孔的原因, 通过宏观分析、 材料分析、 腐蚀产物分析、 微区形貌分析等方法对其进行综合研究, 分析失效原因,为避免后续管柱发生类似问题提供参考。

1 宏观分析及测量

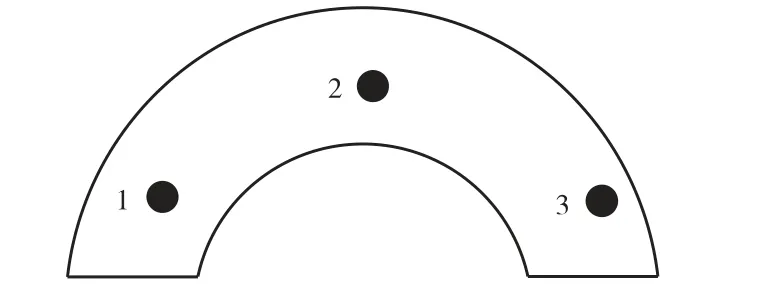

本次取回的失效件包括定位密封以上相连接的短节、 定位密封、 定位密封以下相连接的一 段Φ73 mm 油 管, 编 号 依 次 为1

、 2

、 3

,其中2

定位密封是由3 段圆柱筒体螺纹连接而成, 从上至下依次编号为a、 b、 c 部位, 整体连接结构如图1 所示, 经调研了解内部介质流动方向为3

至1

。

在新课改不断深入的情况下,高中音乐教学也面临着较大的考验,在高中音乐教学的过程中进行创新是必然的趋势。因此对高中音乐教师提出了较高的要求,要求他们不仅要提高自身的教学水平,还需要采取各种方法来引导学生对音乐的兴趣,激发学生主动学习的习惯。高中音乐教学需要以时代发展为背景,结合音乐教学的特点,运用新型的创新理念和方法等,来进行个性化的音乐教学。综合可知,在新课改形势下对,对高中音乐教学的创新路径进行研究,具有非常重要的理论和现实意义。

而定位密封a、 b、 c 部位材质分别为1Cr、1Cr、 13Cr 材质等级, 存在差异, 由于13Cr 材质硬度大于1Cr 材质, 13Cr 与1Cr 材质不一就会存在电位差, 且13Cr 的电位更负更耐腐蚀, 当两种材质处于同一种环境介质时, 在13Cr 与1Cr 之间可能会发生电偶腐蚀, 且1Cr 材质优先发生腐蚀;在含有固体颗粒的环境下, 硬度低且电位相对较高1Cr 材质优先发生冲刷腐蚀。 随着液体流速变缓, 造成某些固体颗粒在下游区域聚集, 进而在定位密封下游引起腐蚀穿孔。

对失效件进行整体纵向解剖, 观察其内壁形貌特征, 3

油管内壁整体冲刷腐蚀特征

明显,呈沟槽状冲刷的形貌, 轴向有明显的台阶状, 油管壁厚整体减薄严重, 对剩余壁厚检测, 最小壁厚值仅为2.94 mm, 如图4 所示, 推测油管断裂主要是由于油管壁厚减薄, 大大降低其横截面的承载力, 起管柱作业时, 在受到超过油管所能承受的拉应力作用时, 造成断裂失效。

采用ZEISS Observer A1m 金相显微镜分别对失效件各部位进行金相分析, 结果见表3。可见1

短节金相组织为铁素体+珠光体; 定位密封a、 b、 c 部位依次为回火索氏体、 回火索氏体、 回火马氏体, 3

油管组织为回火索氏体, 金相组织如图8 所示。 另外, 以上试样未发现明显非金属夹杂物。

通过宏观形貌分析可知, 定位密封内部具有沟槽状形貌, 而穿孔点附近内壁比较光滑,穿孔点呈 “火山坑” 腐蚀形貌。 通过工况信息可知, 该井含有一定量的CO

, 且介质为含水率85%油水混合物, 同时环境介质中含有一定量泥砂, 而定位密封穿孔处内壁的一些腐蚀产物为FeCO

, 腐蚀产物FeCO

的形成与井内发生的CO

腐蚀有关, 而穿孔处附近能谱显示含有高含量的Si, 推测为泥砂类SiO

。 通过定位密封附近结构可见, 流体在此处由于变径发生流速变化, 当流体在油管中经过结构突变部位时会形成紊流, 导致对管壁的剪切应力提高,从而产生冲刷腐蚀。 综合宏观形貌、 介质环境、 腐蚀产物、 结构位置等信息, 符合冲刷腐蚀的特点。

从外壁宏观形貌分析看, 1

、 2

、 3

外壁表面均未发现明显的附着物, 穿孔位置位于定位密封b部位, 穿孔点呈不规则形状, 如图2 所示, 除穿孔位置外, 其余部位外壁均未发现明显的腐蚀坑

。3

定位密封以下第一根油管发生断裂, 断口平齐且未发现明显的塑性变形特征, 如图3 所示。

2 理化性能和显微组织分析

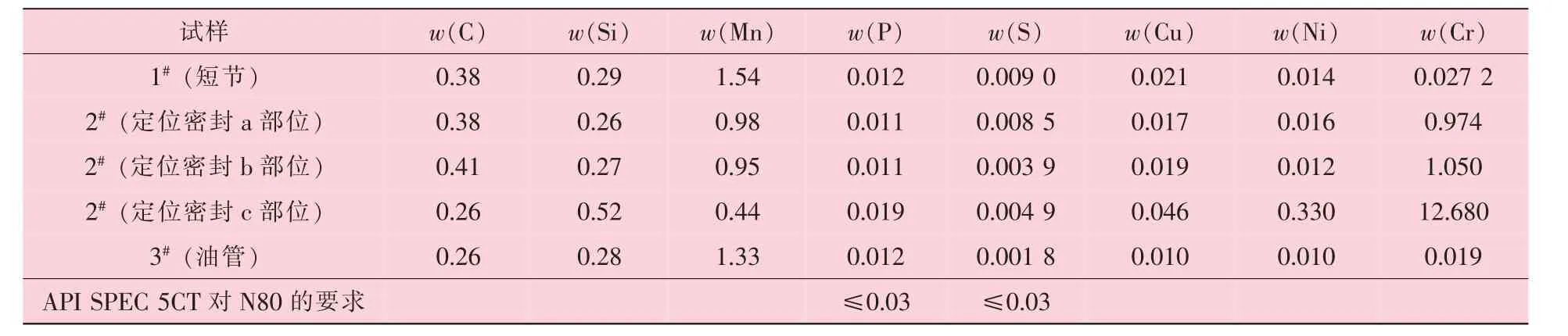

2.1 化学成分分析

采用SPECTROLABLAVM11 直读光谱仪对失效件各部位的化学成分进行分析, 结果见表1, 结果显示, 1

短节、 3

油管化学成分均满足API SPEC 5CT 标准对N80 的要求, 而2

定位密封a、b、 c 部位材质分别为1Cr、 1Cr、 13Cr 材质。

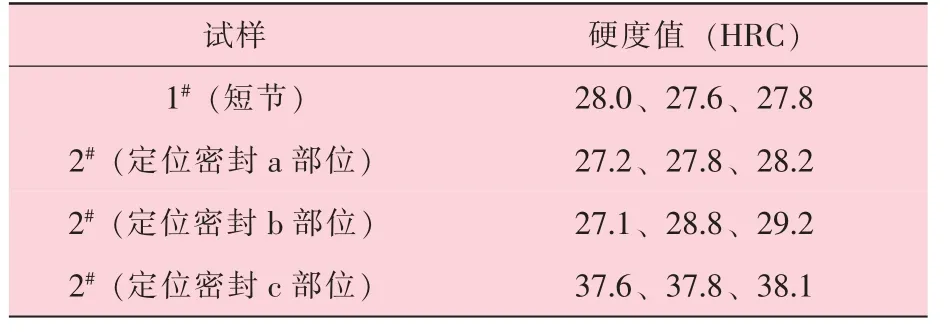

2.2 洛氏硬度检测分析

采用R574 洛氏硬度试验机对失效件进行硬度试验, 由于3

油管内壁减薄严重, 壁厚不足以测试洛氏硬度, 故只针对2

定位密封与1

短节开展硬度测试, 检测位置如图7 所示, 试验结果见表2。 检测结果显示, 定位密封c 部位的硬度明显高于定位密封a、 b 部位与1

短节。

2.3 金相分析

2

定位密封内壁形貌如图5 所示, 其中b 部位穿孔位置附近呈纵向沟槽形貌, 其壁厚减薄严重, 减薄区域与周围存在明显的台阶状。 穿孔点位于沟槽尖角的位置, 穿孔边沿比较光滑, 穿孔点呈“火山坑” 腐蚀形貌, 同时结合液体流向与内壁形貌特点, 具有冲刷腐蚀的形貌特点。 冲刷起点为c 部位与b 部位的螺纹连接处, 冲刷贯穿整个b 部位并扩展至a 部位, 而c 部位未发现明显的冲刷特征, 内壁完好平整; 进一步观察穿孔位置的对面一侧, a、 b、 c 部位均未发现明显的冲刷痕迹。

4.2 插秧作业路线科学选择插秧作业路线、合理安排装秧地点,可提高插秧作业效率。主要有2种作业路线。第1种∶插秧时,先在田埂周围留下1排即4行宽的余地。插秧机从田块的左侧下田插第1排。然后紧靠第1排,插第2排,依次进行。最后沿田埂四周插完留下的一排,插秧机再出田。第2种∶第1排直接靠田埂左侧下田插秧,田头两边留2排即8行宽的余地,然后一排紧靠一排插秧,当插到田的右侧时,留1排4行宽的余地,再把田头2排8行插完,再插田的右侧留下的一排,插秧机再出田。

3 腐蚀行为分析

3.1 腐蚀产物分析

分别选取2

定位密封、 3

油管内壁附着物进行成分分析。 对试样采用石油醚、 酒精溶解除油、过滤、 干燥处理后进行XRD 测试, 扫描角度3°~80°, 采样步宽为0.02, 波长λ=1.540 56 nm, 分析结果如图9 所示。 不同部位内壁附着物XRD 分 析 结 果 表 明, 2

定 位 密 封、 3

油 管 内壁附着物主要为SiO

及硅铝酸盐类物质, 其来源应为地层中返砂所致, 内壁腐蚀产物主要为FeCO

。

依据新奥法原理来设计营尔岭隧道竖井的施工与衬砌支护,即充分发挥竖井围岩的自稳能力,辅以锚杆和喷射混凝土等支护手段。竖井井口段采用明挖法,设置锁扣圈,井身段的复合式衬砌参数依据现场踏勘的围岩情况、水文地质条件以及埋置深度来灵活确定。

3.2 穿孔处形貌分析

分别对平滑部位与表面附着物进行微区化学成分分析, 结果表明, 平滑部位主要元素为Fe、C、 O, 而表面附着物主要元素检测结果除Fe、C、 O 外, Si 元素含量较高。

对2

定位密封穿孔位置内壁进行清洗, 清洗液为5%盐酸溶液+六次甲基四胺, 其微观形貌如图10 所示。 从图中可以看出, 内壁存在冲刷弧状的形貌特征, 表面整体较平滑, 部分位置存在一些附着物, 如图10 (a) 所示; 对平滑部位进一步放大观察, 表面呈现抛物线漩涡状的形貌特征, 如图10 (b) 所示, 即冲刷后留下的痕迹; 另对孔的边沿比较平缓减薄区域进行微观形貌观察, 发现存在线性的沟壑状形貌,此沟壑方向与液体流动方向一致, 如图10 (c)所示。

3.3 腐蚀原因分析

1

短节内壁同样呈现线性的沟壑状, 具有冲刷腐蚀的特征

, 其形貌如图6 所示, 内壁腐蚀坑内存在较少的附着物

, 与2

位置与3

位置比较, 其腐蚀程度相对较轻。

预裂孔:线装药密度:加强段 263g/m、正常段 130g/m,底部装药量 1.8kg,单孔装药量 3.4kg。

综上所述, 在服役过程中, 含砂采出液经油管进入定位密封内部后, 介质集中对定位密封底部形成冲刷, 由于13Cr 材质耐磨性、 耐蚀性均优于1Cr 材质, 最终在电化学腐蚀和机械冲刷作用下易造成1Cr 材质腐蚀穿孔。

4 结论及建议

(1) 短节与油管的化学成分检测结果均满足API SPEC 5CT 标准对N80 的要求, 而定位密封各部位材质不一致, 分别为1Cr、 13Cr 材质,且13Cr 材质硬度较高。

(2) 含砂采出液经油管进入定位密封内部后, 受扩径流速影响, 介质对定位密封管壁的剪切应力提高, 形成冲刷, 由于13Cr 材质耐磨性、耐蚀性均优于1Cr 材质, 导致1Cr 材质冲刷腐蚀严重, 同时介质中含有一定量的腐蚀性气体, 最终导致定位密封穿孔。

(3) 建议严格控制管柱各部位材料质量, 对入库的管柱原材料进行抽检, 确保其工艺质量达到相关设计要求。

(4) 建议改进防砂技术以提升防砂效果, 控制采出液中含砂量。

在早发现、早治疗的前提下,单纯的细菌性下痢治愈率较高,如果治疗太晚,仔猪很可能因为脱水或继发感染而死亡。

(5) 控制采出液中CO

含量, 可采用化学药剂等控制采出液中腐蚀性气体含量。

[1] 钟彬,陈义庆,孟凡磊,等. N80 油管穿孔失效原因分析[J]. 腐蚀与防护,2018,39(8):647-650.

[2] 张帅,杨阳,金磊,等. 某油田注水井油管腐蚀失效分析[J]. 石油化工腐蚀与防护,2020,37(3):58-61.

[3] 刘磊,杨阳,罗懿. 某生产井旁通管断裂失效分析[J].化工装备技术,2020,41(3):19-23.

[4] 姚彬,郭玉洁,曾文广,等. 塔河油田某注采井生产油管腐蚀失效分析[J]. 石油与天然气化工,2019,48(4):69-73..

[5] 王雪,夏晞冉,秦永光,等. 油气田设备多相流冲蚀磨损主控因素研究进展[J]. 安全、健康和环境,2021,21(5):1-6.

[6] 王海红,王平,闫龚杰,等.N80 套管钢在液固两相流中的冲刷腐蚀行为[J].石油工程建设,2021,47(1):10-14.

[7] 张晓东,贾国超,吴臣德. 空气钻井钻具冲蚀磨损机理的分析[J]. 西南石油大学学报(自然科学版),2009,31(2):139-142.

[8] 练章华,魏臣兴,宋周成,等. 高压高产气井屈曲管柱冲蚀损伤机理研究[J]. 石油钻采工艺,2012,34(1):6-9.

[9] 董刚,张九渊. 固体粒子冲蚀磨损研究进展[J]. 材料科学与工程学报,2003(2):307-312.

[10] 陈海龙,杨学锋,鹿重阳,等. 固体粒子冲蚀磨损理论及影响因素的研究概述[J]. 材料导报,2017,31(S2):403-406.

[11] 孟庆武,韩文静,王宪明,等. 油管材料在砂油水液条件下的冲蚀磨损性能[J]. 石油矿场机械,2008(2):52-54.

[12] 安杰. 油气井管柱受颗粒冲蚀的数值模拟[D]. 荆州:长江大学,2014.

[13] 杨向同,周鹏遥,丁亮亮,等.P110 油管用钢液固两相流体冲 蚀 实 验 研 究[J]. 科学技术 与工程,2014,14(30):140-143.

[14] 吕洪亮. 油田注水管线腐蚀结垢成因的药剂控制技术[J]. 化学工程与装备,2020(8):101-102.

[15] 李荣强. 胜利油田注水管柱腐蚀机理与防治技术[J].石油钻探技术,2008(4):64-66.