配电变压器自动温升试验技术的应用现状探讨

周忠杰,周跃刚,张煜烽

河南省高压电器研究所有限公司,河南 平顶山 467000

0 引言

温升试验作为变压器试验中型式试验的一种,对考验变压器使用时长与稳定性起到重要作用,同时也可验证变压器设计结构和冷却系统的合理性,是验证其安全性能的重要标准之一。截止到目前为止,对于温升试验自动控制技术区块的研究较少,主要聚集在不确定性计算以及工艺设计层面之上。因此制定一种针对配电变压器温升试验的自动控制技术。在整个温升过程的各个环节中,都能实现自动控制变的尤为重要。本文中提出的试验方法,论证了此技术能实现整个试验只需一次接线,最大限度减低人为的干预与人力资源的投入,大大提高了试验的准确性、试验效率以及安全性。

1 配电变压器温升试验自动控制的意义和设计应用

1.1 温升试验自动控制的意义

自动温升试验系统在生产方面可以大幅度的提高生产效率,符合了企业发展的实际需要,能有效提升变压器生产企业试验设备的水准[1]。自动控制下的温升试验,利用绕组温升计算程序设计,实现了高效的变压器温升试验。试验中均能完成空载与负载情况下的自动测试与控制。通过与传统的人工试验相对比,自动控制下的温升试验系统具有更高的精准性、便捷性和可靠性。

1.2 温升试验硬件电路设计与探究

温升试验自动控制系统区别于传统人工操作系统,在处理效率、控制精准度方面展现出了明显优势,能确保试验结果的准确性,摒弃人为因素的干预。想要实现性价比较高的自动温升试验系统,单片机所选择的地址锁存与多路选择器十分重要。同时选对暂存器和多路开关,也可大大提升变压器的自动温升试验系统的性能。

1.3 温升试验软件设计和实际论证

电脑的软件部分,由上位机程序和下位机程序两个部分构成。上位机程序主要由高等级语言的开发与电源调整子程序等部门构成。下位机程序主要由电流与温度采样间隔时间等数据构成,更注重对其分析出的数据参数和结果进行判定。采集ADC转换结果是由外部中断服务器负责,通道计数器用来决定存储地址,当数据进行存储之后,就会返回到主程序之中。在实验开发的初期阶段,该系统研究为保证论证技术的稳定性与精准性,在相关集团公司进行了现场试验(图1),试验结果证实了温升试验的数据测量,相较于传统人工的准确性并不逊色,对于变压器的温升试验,自动控制的要求足以到达预期效果,可满足企业日渐增长的市场需要。试验表明温升试验的自动控制,虽填补了传统试验方法的诸多不足,可存在的问题仍有很多,专业的技术工作者需要进一步探究精确测量的方法,控制运行中的精准度。

图1 温升自动测量系统接线现场

2 配电变压器温升试验概述

2.1 温升试验的两个准则

基于GB 7251.1—2013的标准执行,开展温升试验技术,通过“0.2温升极限”明确了温升试验的两大准则[2]。

(1)每种类型的电路,安装在成套的设备内,都应可以承载其额定电流。为消除相近电路,承载电流时导致的所有热效应,应在成套设备的电路连接方式中预先做好考量。

(2)在进线电路承载其额定电流时,成套设备作为一个整体,在进线时应不会过热。承载进线电路达到巅峰阶段时,出线电路的任意组合,可以同时并持续承载其额定电流,与成套设备的额定分散系数做乘法。(分散系数的界说:)分散系数值通常由该设备的制造商提供,依照成套设备发热过程中的互相影响,得出成套设备出线电路,能够持续并同时承载的额定电流的PU,通常分散系数取0.8或者0.9。

2.2 干式配电变压器温升试验

基于GB/T1094.11-2022的标准执行,开展干式配电变压器温升试验。空载试验中,为测量铁芯与高低测压绕组温度,将额定电压施加在变压器低压侧。测量铁芯和绕组的温度变化,当变化率小于1K/H,同时最少能维持3H时,空载温升试验可以宣告成功,同时记录并测量断电时,瞬间的2个绕组的电阻值;负载试验中,为测量铁芯与高低压绕组温度,变压器低压侧短路,将额定电压施加在高压侧。测量铁芯和绕组的温度变化,当变化率小于1K/H,同时最少能维持3H时,负载的温升试验可以宣告成功[3]。

依照上述两种试验接线方法下,各自测试结果的高低侧绕组温升,利用修正公式的计算方法得到干式配电变压器的最终温升数据。

2.3 油浸式配电变压器温升试验

开展油浸式配电变压器温升试验。第一阶段——施加总损耗,要检测顶层液体温升与液体平均温升,需要施加对应于变压器最大总损耗的试验电流。试验进行到液体的温升稳定时,可以检测顶层液体与冷却介质的温度。测量两者的温度变化,当变化率小于1K/H,同时最少能维持3K时,第一阶段试验可以结束。不同的记录装置需要读取的试验结果也有不同,相隔30min记录离散的温度值,需要采用最后1h内读数的平均值,如若使用自动连续记录装置,需要采用最后1h内的平均值;第二阶段施加额定电流[4]。当第一阶段试验温升测定后,需要即刻将试验电流降至额定电流继续进行第二部分试验。在此阶段的1h内,应至少每5min记录一次顶层液体、绕组热点、外部冷却介质的温度。第二阶段一小时试验结束时,需要以最快的速度切断电源、断开短路接线,记录2个绕组的热态电阻。

3 温升自动控制技术误差分析与应用

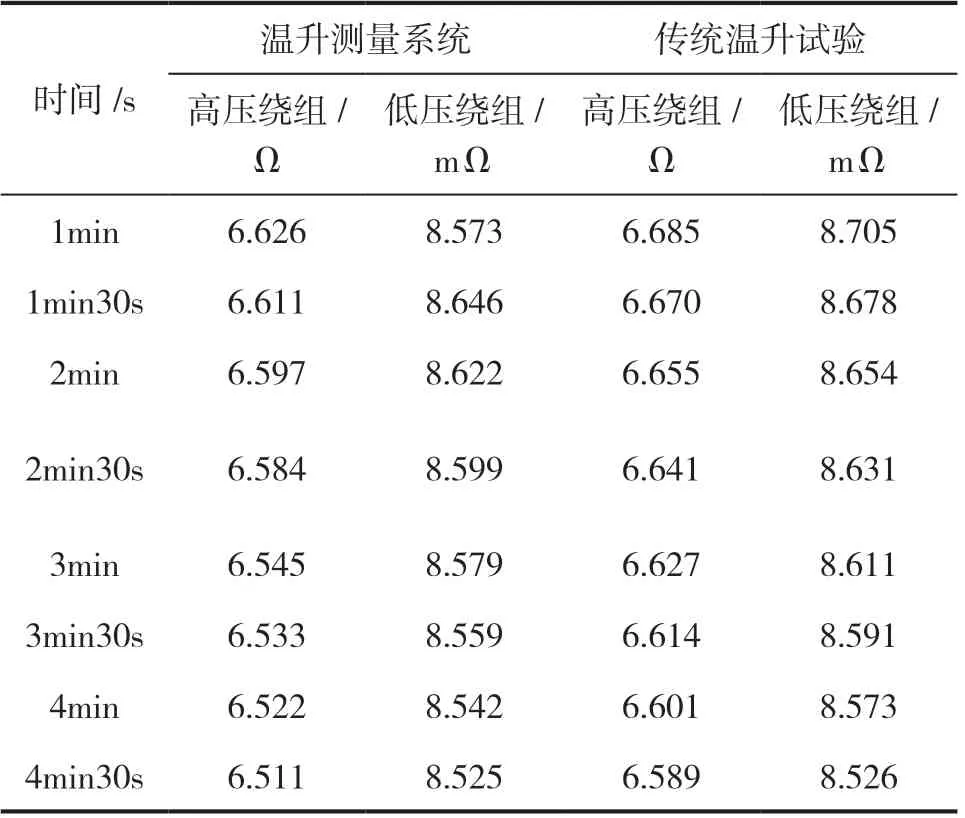

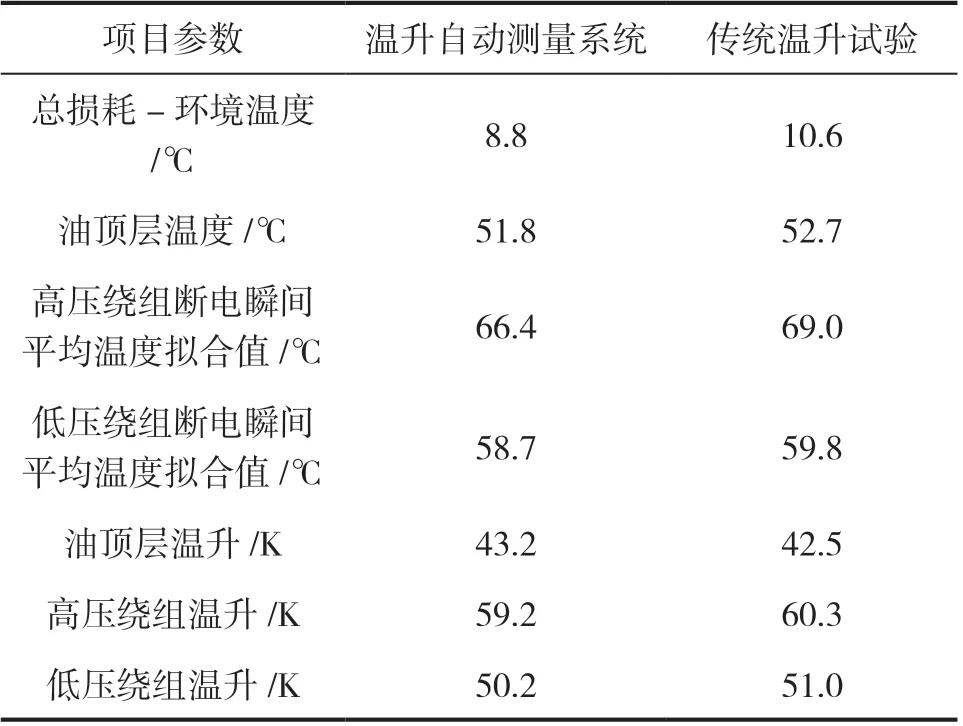

与温升试验实际情况相结合,将硬件仪器自身导致的测量误差排除,冷电阻和热电阻所带来的误差,是配变温升自动测量系统的主要因素。表1所示为 温升测量系统与传统温升试验的高压低压绕组值对比。表2所示为温升自动测量系统与传统温升试验项目参数对比。

表1 温升测量系统与传统温升试验的高压低压绕组值对比

表2 温升自动测量系统与传统温升试验项目参数对比

直流电阻测试仪的测试线夹端子是否可靠接触了变压器端子,是热电阻测量误差的主要来源,如果试验中端子虚接或者误触将会导致直阻仪不能充电测量以及测试出的电阻值数据存在误差。[5]另一个影响试验成功率的因素是,直阻仪的通信接口与工控机是否可靠连接,如依然存在虚接或者误触的情况,即试验结果也易出现误差。

冷态环境下的油顶层温度的正确与否,是冷电阻测量误差的主要因素,已有绕组电阻和温度计算公式表明(如公式1所示)。

公式内:K是电阻温度常数,铜线时取234,R1是冷态电阻,T1是冷态温度;R2是热态电阻,T2是热态温度。

利用公式(2)中的T2'-T2,计算出热态温度误差(如公式3所示)

出于对企业配电变压器制造成本的节约,在配电变压器温升阶段,绕组平均温升将稍微小于常规临界值65K。本实验中将绕组平均温升定为60K,热态温度t2为t1+60℃,将公式(1)以及公式(3)带入其中,计算出热态温度误差和冷态温度误差,之比为(T1+294)/(T1+234)。经上述公式论证分析得出,热态温度误差的大小,取决于冷态温度是否处于低温状态。例如T1处于20℃,冷态温度测量误差为1℃的情况下,计算得出热态温度误差为1.23℃。由此可证,冷态环境下油顶层温度的测量精准度,是影响冷电阻测量过程结果的重要因素之一,导致原本使用正常的温升结果变为不正常。

由此可证,想要实现配电变压器温升试验的自动控制、测量和计算,能充分应用到实际工作中。引进先进设备的同时,需要制定具有准确性高的温升试验技术方案同样重要。

4 结语

综上所述,从配电变压器的整体发展角度出发,试验技术水平越高,对变压器行业的发展越有利。将先进的计算机控制技术融入配电变压器温升试验,与传统温升试验流程相结合,就可以实现集检测、运算以及自动控制的温升试验系统。与传统人工模式进行对比,采用自动控制技术的温升试验系统,可以大大减少人为因素的干扰,在提升工作效率以及试验准确性的同时,还节约了大量的人工成本,为以后的实际应用奠定了坚实的基础。