XPS结合氩离子溅射剖析Si/C多层膜的化学状态

卢洋藩,王 君

(1.浙江大学 材料科学与工程学院,浙江 杭州 310027; 2.兰州大学 物理科学与技术学院,甘肃 兰州 730000)

1 前 言

X射线光电子能谱表征技术(X-ray photoelectron spectroscopy,简称XPS)是利用波长在X射线范围的高能光子照射被测样品,测量由此引起的光电子能量分布的一种谱学方法。XPS是一种应用非常广泛的表面化学分析方法,对薄膜的表面成分、化学状态非常敏感[1]。离子溅射是XPS测试中常用于对样品表面进行清洁、刻蚀的一种辅助方法[2]。XPS结合离子溅射可以获得样品表面以下组成元素及其化学态的深度分布,获得随深度变化的样品成分化学状态信息。

锂离子电池具有能量密度高、转换效率高、循环寿命长、无记忆效应、无充放电延时、自放电率低、工作温度范围宽和环境友好等优点,是目前热门的电源选择[3-4]。随着电动汽车的发展和对各种移动智能电子设备的需求日益增多,锂离子电池的应用前景越来越广阔,对锂离子电池性能的要求也越来越高。在锂离子电池负极材料中,硅材料负极由于具有较高的理论比容量(3579 mAh·g-1)、较低的锂化电势(约0.34 V)以及丰富的资源储量,有望取代碳材料成为下一代锂离子电池的主要负极材料[5]。

目前硅材料作为电池负极最大的应用障碍在于锂离子嵌入和锂离子脱嵌时的体积膨胀/收缩率较高(约400%),导致其在电池循环过程中的稳定性较差。研究者们尝试设计各种结构的硅材料电池负极,如纳米线[6-8]、纳米管[9-11]、多层薄膜[12-14]、蛋壳结构[15-17]等,希望通过结构的改进来克服体积膨胀的缺点。ZHAO等[18]制备了Si/C多层结构的电池负极,该负极经过200次充/放电循环后仍能保持2729 mAh·g-1比容量。他们采用的Si/C电池负极是由物理气相沉积法在预沉积了Ti缓冲层的Cu衬底上制备而成,多层Si/C负极的各个周期包含Si (10 nm)/C (5 nm),最表面覆盖一层7 nm C用于保护Si层免于氧化及隔绝电解质。为了对该多层Si/C负极的各层薄膜及层间界面的化学状态进行分析,本研究采用X射线光电子能谱(XPS)结合离子刻蚀对其多层结构的化学状态进行深度剖析。

2 实 验

2.1 样品制备

Si/C多层膜采用脉冲直流磁控溅射方法在高真空条件下制备而成。靶材分别采用重掺n型硅(纯度99.999%)、碳(纯度99.999%)和钛(纯度99.995%);衬底为单晶硅片,衬底距离靶材8 cm;真空腔室背底真空为1.7×10-4Pa,薄膜生长时腔室压强为1 Pa。在生长多层薄膜结构之前,在硅衬底上预先生长了一层约20 nm的Ti(C)梯度成分混合膜用于增加多层膜与衬底之间的结合力;非晶Si薄膜和C薄膜的沉积速率分别为12 nm/min和3.5 nm/min,Si 层和C层的厚度比例控制在Si(10 nm)/C(5 nm),多层膜总厚度约400 nm;最后在多层膜结构的表面覆盖一层7 nm厚的C薄膜用于保护Si层免于氧化[18]。所制备的Si/C多层膜结构示意图如图1所示。

图1 Si/C多层膜结构示意图Fig.1 Schematic view of Si/C multilayers

2.2 XPS测试

采用X射线光电子能谱仪测试Si/C多层膜的成分及化学态,仪器型号为Thermo Scientific ESCALAB 250Xi,所用X光源为Al Kα(hν=1486.6 eV),X光束斑直径为650 μm;采用Ar+溅射对多层膜进行刻蚀,从而进行深度剖析,所用Ar+能量为3000 eV,离子束流为50 μA·cm-2,溅射面积为2.5 mm×2.5 mm;元素结合能采用样品表面吸附碳峰位进行校准,标准峰位为284.8 eV。

3 结果与讨论

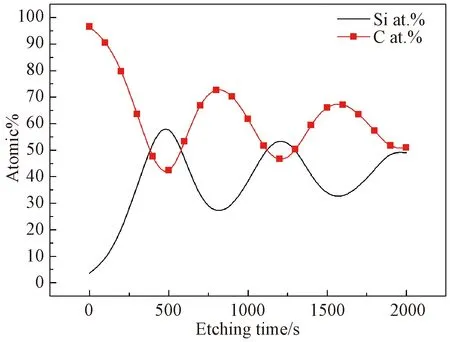

通过采集Si/C多层膜表层及刻蚀2000 s后的XPS图谱,可以确认Si/C多层膜的表层及刻蚀2000 s后主要成分均是C和Si;表层还存在少量O、N及Ar(如图2所示),O应当是来自于空气吸附,而N可能为薄膜生长时真空室内气氛引入的杂质,Ar则为刻蚀气体引起的离子注入;刻蚀2000 s后,O的峰强降低、Ar的峰强则大大增加,也证实了O应当来自于表面空气中的氧吸附,Ar是由Ar+溅射引入的注入杂质。通过谱图积分面积计算出Si、C元素的相对含量,结果如图3所示。Si、C的相对含量曲线呈现周期性对称结构,与薄膜的周期性结构一致(多层膜断面扫描电镜图在他处已发表[18]),Si、C含量的渐变也表明各层Si、C薄膜之间存在界面元素扩散。与根据薄膜生长参数控制的Si、C层预期厚度以及扫描电镜测得的各层薄膜厚度[18]相比,XPS深度剖析显示的Si、C各层厚度有所差别,这是因为采用Ar+刻蚀时存在择优溅射[19],对Si的刻蚀速率大于对C的刻蚀速率,这也是导致所测得的Si的相对含量偏低的原因。根据Si、C层薄膜的实际厚度可算得在上述刻蚀条件下Si的刻蚀速率为0.0125 nm/s,而C的刻蚀速率为0.0071 nm/s。

图2 Si/C多层膜表面(a)以及Ar+刻蚀2000 s后(b)的XPS全谱图Fig.2 XPS survey of the Si/C multilayers obtained (a) at surface and (b) after 2000 s etching by Ar+ plasma

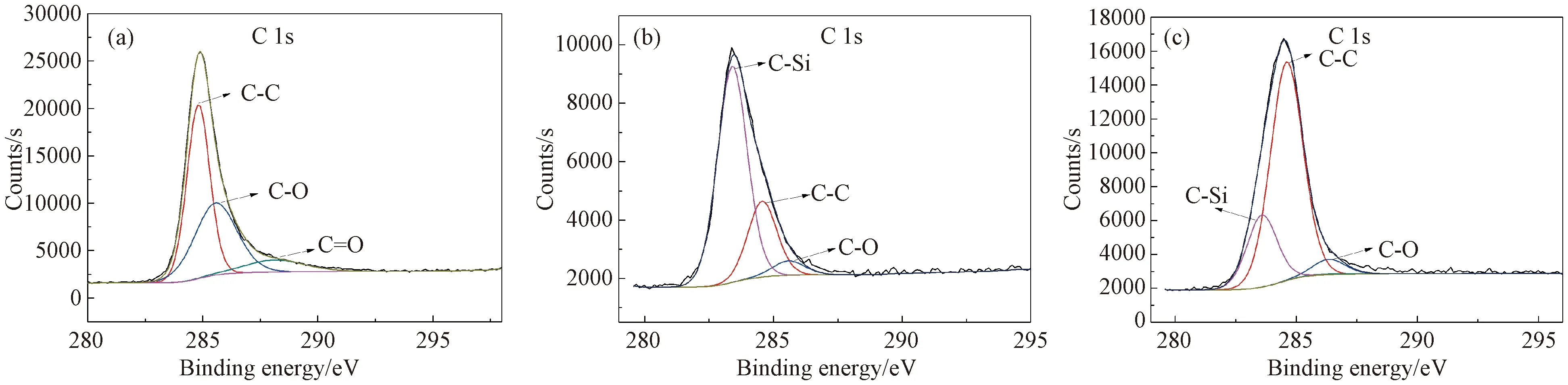

如图4所示,随着刻蚀时间增加,C 1s和Si 2p谱图的主峰峰位均呈S型移动,初步推断这是由于不同深度位置C、Si化学态的差异所致。通过对C 1s谱图进行分峰拟合分析可见,多层膜表面及靠近表面的C薄膜层中存在来自于空气吸附或者碳氧化反应的C=O键(峰位约287 eV)(如图5a所示),Ar+刻蚀300 s后C=O峰消失(如图5b所示);随着Si薄膜层出现C-Si的谱峰(峰位约283.3 eV)(如图5b、c所示),表明C元素扩散进Si薄膜层形成了SiC化合物。从图3结合图5可以看出,在对应Si薄膜层的位置(图5b),C峰以C-Si键为主,在对应C薄膜层的位置(图5c),C峰以C-C键为主。

图3 Si/C多层膜中Si、C元素相对含量随刻蚀时间的变化Fig.3 Depth profile of the relative ratio of Si and C in the Si/C multilayer with the etching time

图4 Si/C多层膜刻蚀不同时间后测得的C 1s(a)和Si 2p(b)谱图Fig.4 C 1s (a) and Si 2p (b) scanning curve of Si/C multilayer after different time etching

图5 刻蚀0 s(a)、500 s(b)、800 s(c)后测得的C 1s谱Fig.5 C 1s scanning curve obtained after 0 s (a)、500 s (b)、800 s (c) etching

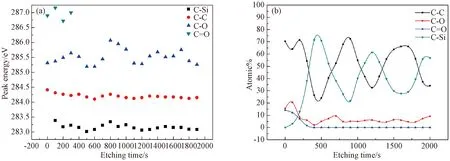

Si/C周期性多层结构中的C都主要以C—C、C—Si、C—O三种化合键形式存在,而且在C、Si薄膜层的不同位置测得的C—Si键峰位也略有差别,与薄膜结构呈现一致的周期性(如图6a所示),表明通过界面扩散形成的C—Si键受周围化学环境影响而呈现不同的键能。在对应Si薄膜层的位置(如:刻蚀时间约500 s处),C—Si键能偏低,而在对应C薄膜层的位置(如:刻蚀时间约800 s处),C—Si键能偏高。

图6 不同C化合键的XPS峰位(a)及相对含量(b)随刻蚀时间的变化Fig.6 Variation of peak energies (a) and relative ratios (b) of different C chemical bonds with the etching time

从各层C、Si薄膜中均存在C—C、C—Si键(如图6a所示)来看,Si/C周期性多层结构中不仅存在C向Si薄膜层的界面扩散,也存在Si向C薄膜层的界面扩散,Si/C界面、C/Si界面处的元素扩散皆形成了化合物SiC。结合计算C在各个化学态中的相对含量(如图6b所示)可知,除了微量的C—O键,绝大部分扩散进入相邻Si薄膜层中的C元素均以SiC化合物形式存在。从图6b还可以看出,在各层薄膜中,C—C键、C—Si键的相对含量是呈周期性变化的,变化周期与薄膜结构的周期性一致。正是由于在各层Si、C薄膜中C的不同化合键占比不同,导致出现如图4所示的整个C 1s谱图主峰峰位随刻蚀时间(即不同深度位置)发生周期性S型移动。

对各层深度的Si 2p图谱进行同样的分峰拟合分析,结果如图7、8所示。虽然Si/C多层膜表面理应没有Si存在,但是由于外表层覆盖的C薄膜层只有7 nm,小于XPS垂直角度的探测深度(一般不超过10 nm),加上前面分析得出的存在Si向C薄膜层扩散的情况,所以在表层仍然能够测得Si的信号。

从图7可见,在各个不同深度位置测得的Si谱均包含Si—Si、Si—C、Si—O三种化合键形式。随着刻蚀的进行,在不同深度位置测得的Si谱图中,不同化合键对应的谱峰占比也有所差别。在对应Si薄膜层的位置(图7b),Si峰以单质态的Si—Si键为主,在对应C薄膜层的位置(图7c),Si峰以Si—C键为主,表明Si向相邻的C薄膜层扩散,形成了SiC,结合各层深度均存在Si—C键,这与上面我们推断多层膜界面存在C、Si相互扩散是一致的。同理,在不同深度位置的Si的各种化合键占比变化也造成了整个Si谱图主峰位置随刻蚀时间发生S型移动,移动规律与Si/C多层膜的周期性结构一致。

图7 刻蚀0 s(a)、500 s(b)、800 s(c)后测得的Si 2p谱图Fig.7 Si 2p scanning curve obtained after 0 s (a)、500 s (b)、800 s (c) etching

从图8a来看,不同深度位置的Si—C键结合能也存在与Si—C多层膜周期性结构一致的变化,即在C薄膜层(如:刻蚀时间500 s处)中的Si—C键能偏高,在Si薄膜层(如:刻蚀时间800 s处)中的Si—C键能偏低,这种Si—C键能受周围化学环境影响的趋势与上述C谱峰显示的变化是相对应的。

图8 不同Si化合键的XPS峰位(a)及相对含量(b)随刻蚀时间的变化Fig.8 Variation of peak energies (a) and relative ratios (b) of different Si chemical bonds with the etching time

在图8b中,对应Si薄膜层位置的Si—Si、Si—C键占比曲线陡峭且Si—Si曲线峰值之间的时间间隔较大,似乎意味着Si薄膜层较薄,但实际上薄膜生长参数和扫描电镜图片[18]都揭示了Si薄膜层较C薄膜层厚,这也从另一个角度证实了采用Ar+溅射对Si/C多层膜进行刻蚀时存在择优溅射,Si薄膜层被较快地刻蚀掉了。因此,采用Ar+溅射对类似于这种Si/C多层膜的非单一组分样品进行深度剖析时需要注意择优溅射的影响[19]。虽然XPS结合Ar+溅射深度剖析未能准确地反映Si/C多层膜中的薄膜厚度,但还是能准确地反映Si/C多层膜中各层薄膜成分的化学状态及其随深度变化的趋势,有助于我们进一步理解作为锂离子电池负极的Si/C多层膜的优良性能形成机理。

4 结 论

采用XPS结合Ar+溅射对用作锂离子电池负极的Si/C多层膜进行了深度剖析,得出以下结论:

1. 采用XPS结合Ar+溅射可以获得Si/C多层膜随深度变化的组成成分及化学态分布。

2.Si/C多层膜中各层Si、C薄膜之间存在元素的相互扩散,扩散至相邻层薄膜中的Si、C元素主要以化合物SiC形式存在,处于不同位置的SiC的化学键能受周围环境影响有所差别。

3.在XPS分析中采用离子溅射刻蚀非单一成分的样品需要考虑择优溅射的影响。相较于C来说,Ar+对Si的刻蚀速率较快。