磨料射流定向切顶系统的设计与研制

卢义玉,秦旭前,汤积仁,章文峰,凌远非,李 倩

(重庆大学 a.煤矿灾害动力学与控制国家重点实验室;b.复杂煤气层瓦斯抽采国家地方联合工程实验室,重庆 400044)

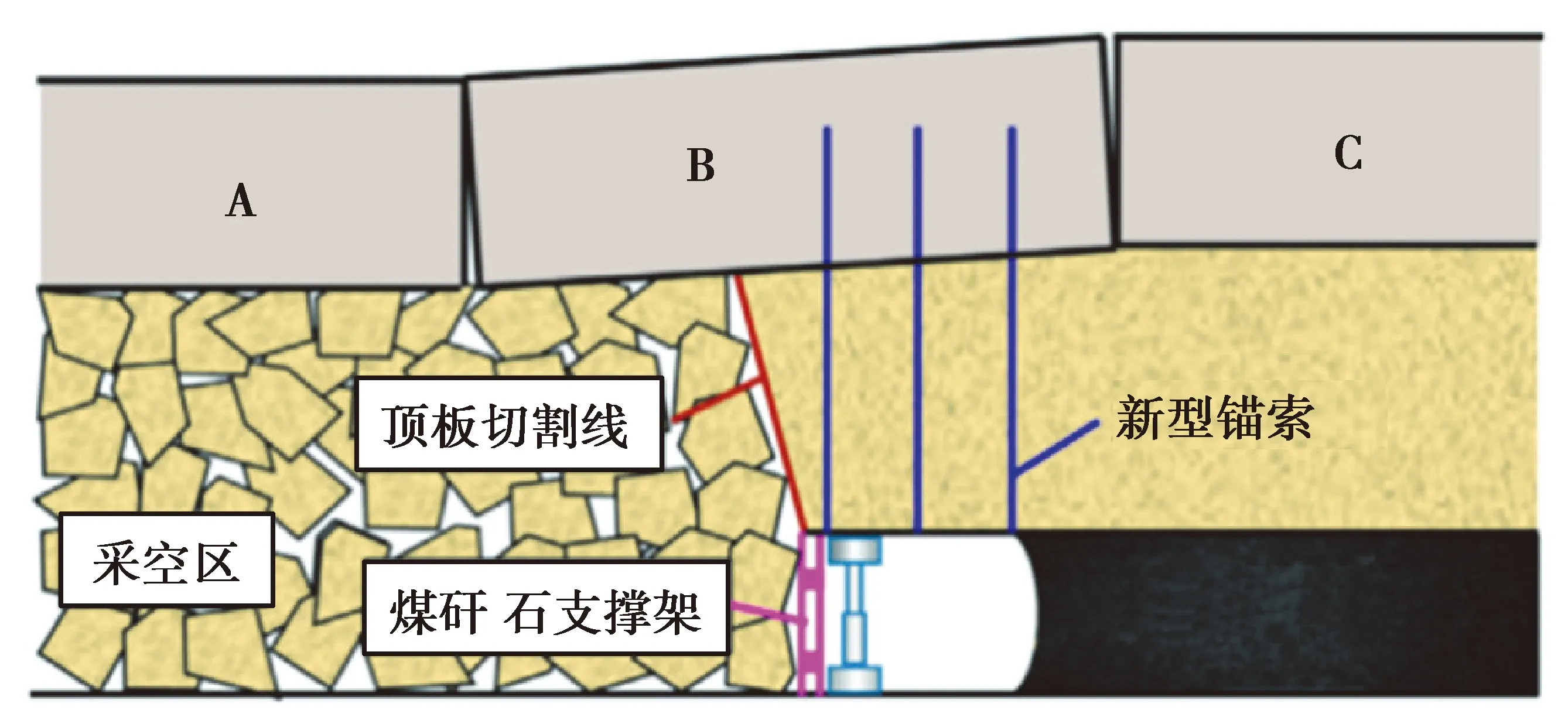

为了解决传统采煤工法浪费资源以及引发矿井灾害的问题,“中国科学院”院士何满潮[1]提出了N00工法。N00工法是以切顶短臂梁理论[2]为指导,采用恒阻锚索对巷道顶板加强支护,运用切顶卸压技术,采后形成留巷,供下一个工作面开采使用,直至整个盘区的N个工作面回采结束,均无需掘进顺槽和留设煤柱。理论上N00工法可以使盘区采出率达到100%,快速切顶技术是N00工法卸压留巷的关键环节[3]。沿着顶板切割线切断采空区内顶板与留巷顶板的基本联系,进而降低由于悬臂梁作用形成的应力集中,同时消除了相邻工作面采动影响造成的巷道顶板支护困难等问题,减小了顶板压力。

高压水射流技术是一种高效、多功能的新型实用技术,在工程中具有广阔的应用前景[4-7]。切割过程中无火花、粉尘和有毒气体的产生,具有冲击力和应力波引起的周围破坏范围小等特点。高压水射流技术以其独特的优越性,在中国煤矿的煤巷掘进、防治煤与瓦斯突出和治理工作面回风隅角瓦斯积聚中得到广泛应用。重庆大学煤矿灾害动力学与控制国家重点实验室多年来对高压水射流进行了深入的基础和应用研究,取得了一系列的成果[8-14]。

鉴于高压水射流技术的诸多优点,笔者提出利用磨料射流定向切割顶板的新思路,并设计研制磨料射流定向切顶系统,以配套N00长壁采煤工法的推广应用。

1 磨料射流定向切顶系统设计与优化

1.1 系统组成及工作原理

如图1所示,N00工法切顶留巷有3个基本要求:1)使顶板岩石沿预定的方向断裂即分离巷道与采空区的联系;2)保持顶板岩石的完整性,从而保持预留巷道顶板完整性;3)除了要求有效定向切顶外,还要求很高的切顶效率。为了不影响长壁工作面的正常推进,需要在工作面一个循环时间内对一个步距长度的巷道顶板进行定向切割。

图1 N00工法切顶卸压技术原理Fig.1 The schematic diagram of cutting roof and pressure relief technology in N00 mining method

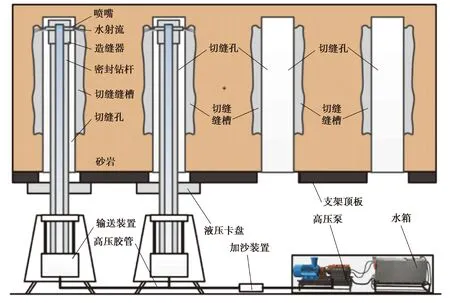

磨料射流定向切顶系统主要由高压水装置、磨料供给装置、磨料射流切割喷头、定向器、输送机及废水回收装置等组成。其技术原理如图2所示。具体工作流程如下:首先在顶板岩层中预先钻进4个钻孔,4个孔轴线处于同一平面上,孔径为50 mm,相邻两孔孔壁相距160 mm,孔深等于或略大于所需切割顶板的高度,形成定向造缝的切缝孔。然后在高压密封钻杆上安装定向器以固定喷嘴在割缝孔中的方位,防止切割喷头在孔中转动,确保切割形成的缝基本在一个平面上。切割作业开始时,利用输送装置实现高压密封钻杆在孔中的上下移动,带动射流由上往下移动从而形成切缝面。

图2 磨料射流定向切缝原理示意图Fig.2 The working principle of abrasive water jet directional slitting system

由于4个切缝孔布置在同一个平面上,利用高压水射流在每个切缝孔中沿着径向相邻钻孔切缝。当切缝深度大于孔间距的一半(80 mm)时,就会定向连通所有切缝孔,形成定向裂缝面。即使由于钻孔微小的偏差或其他原因造成各个切缝不完全在一个平面上,造成各孔不连通,也不会影响采空区顶板脱离留巷顶板而垮落。因为各个缝的深度大于孔间距的一半,致使未贯通的岩石连接处非常薄弱,不足以阻挡采空区顶板垮落。该系统可以单个孔或4个孔同时造缝。由于井下作业空间有限,该装置需要与特殊的液压支架配套使用,随液压支架一起移动,因此,对该装置的要求除了切割效率高之外,还要结构简单轻便,操作容易。

1.2 系统关键装置优化设计

磨料射流定向切顶系统的关键装置有:双射流切割喷头、定向器、输送机和磨料罐等。为实现快速定向切缝,本系统的研发主要围绕以下5个技术攻关核心展开:

1)直径小于50 mm的双射流切割喷头内嵌2个喷嘴,需研究喷嘴与喷头内部流道结构,以实现磨料射流高集束度,提升切割能力与耐磨性。

2)切割喷头工作时双射流并非严格互成180°对称,双射流产生的反作用力会推动切割喷头旋转;送管和收管时,高压胶管转动产生的扭矩带动切割喷头转动。为实现“定向切缝”,需设计定向器,以消除上述2种因素对切割喷头切割方位的影响。

3)切顶卸压留巷是随着工作面的推进而进行的一个动态过程,切顶设备需要随工作面支架一起移动。因此,输送装置要能实现左右移动、前后摆动和水平扭转等功能,以适应切缝孔的变动。

4)由于井下作业空间有限,为了满足4个切割喷头,即8个切割喷嘴同时工作所需的磨料,这就要求磨料罐容积足够大,同时还要尽可能体积小,操作简便。

5)为实现快速定向切缝,需要研究经济合理的切割参数,包括射流压力、喷嘴直径、磨料类型与质量分数,及切割喷头移动速度等。

1.2.1 喷嘴

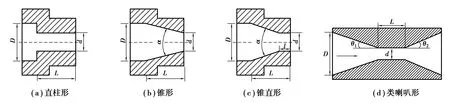

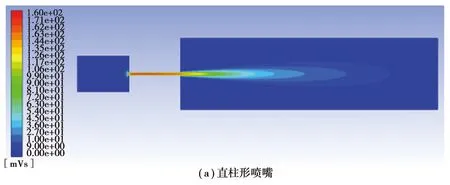

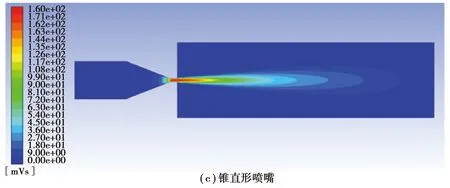

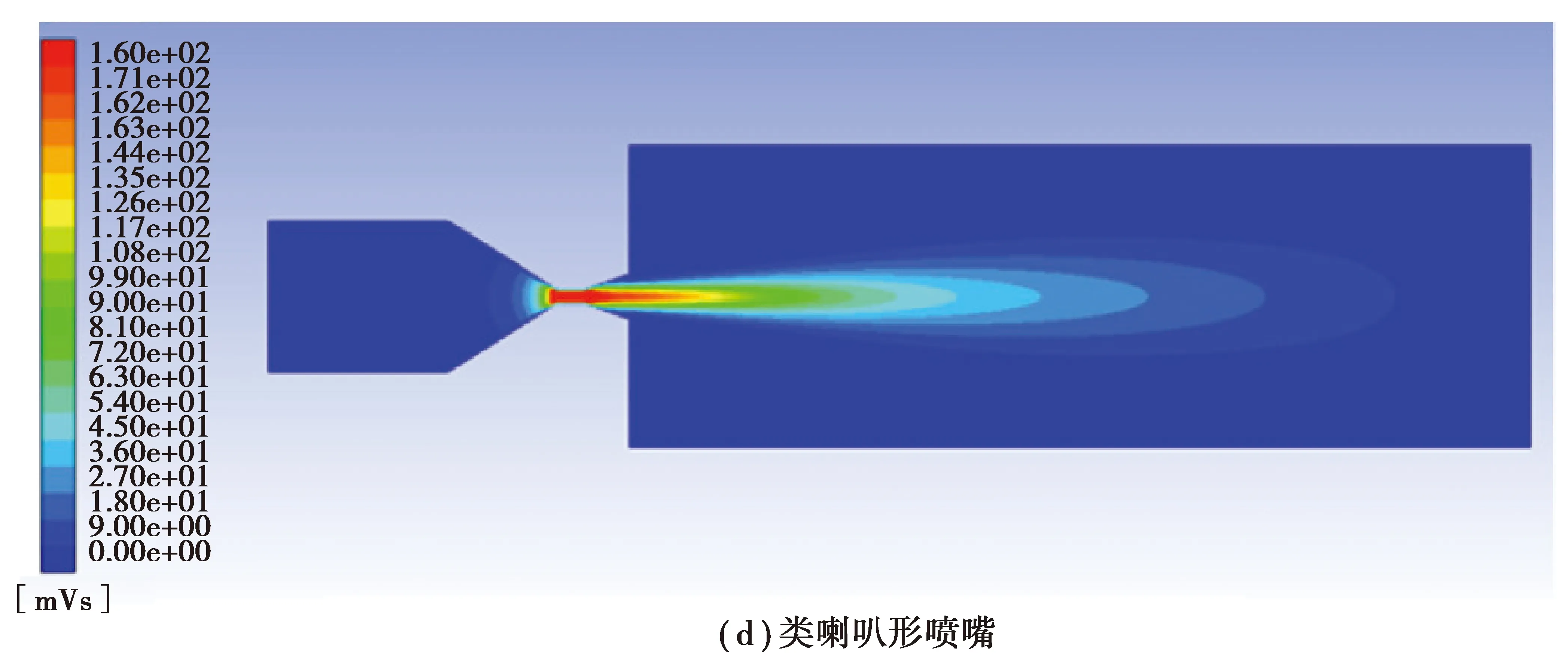

常见的切割喷嘴类型有直柱型、锥形、锥直型和类喇叭型等[13],如图3所示。运用计算流体动力学(CFD)的方法对这4种喷嘴的流场进行模拟,从而选定喷嘴的形式。

图3 进行CFD模拟的4种喷嘴结构Fig.3 The diagram of 4 nozzles’structures for model

上述4种类型喷嘴均为轴对称结构,仿真时将他们简化为二维轴对称结构进行处理。模拟的喷嘴进口半径为10 mm,出口处半径为1 mm。几何模型包括喷嘴内的流道以及喷嘴出口以外长100 mm、半径在20 mm的一段流体,以模拟射流射进水体中的情况。每个模型的网格数为9 700至9 900之间,具体数因喷嘴结构不同略有差异。选取Pressure Based Segregate Solver求解器求解,湍流模型选用标准k-ε模型,喷嘴入口边界压力条件设置为15 MPa。水体的左端设置为出口,压力等于大气压。上述4种喷嘴的流场速度云图如图4所示。

图4 淹没射流条件下4种切割喷嘴流场速度云图Fig.4 The velocity cloud of 4 nozzles' flow fields under submerged jet

图5为4种喷嘴外射流在轴线处速度的变化。从图4和图5可以看出,射流离开喷嘴后在水体中发散衰减都很快。其中直柱形喷嘴出口速度最小,衰减也最快。这主要是由于小直径的直柱较长,摩擦损失较大所致。喇叭形喷嘴的出口速度也较小,衰减也较快,原因是射流在喇叭段内就已经开始衰减。锥形和锥直形喷嘴的射流出口速度比直柱形和喇叭形都高,衰减也较慢。

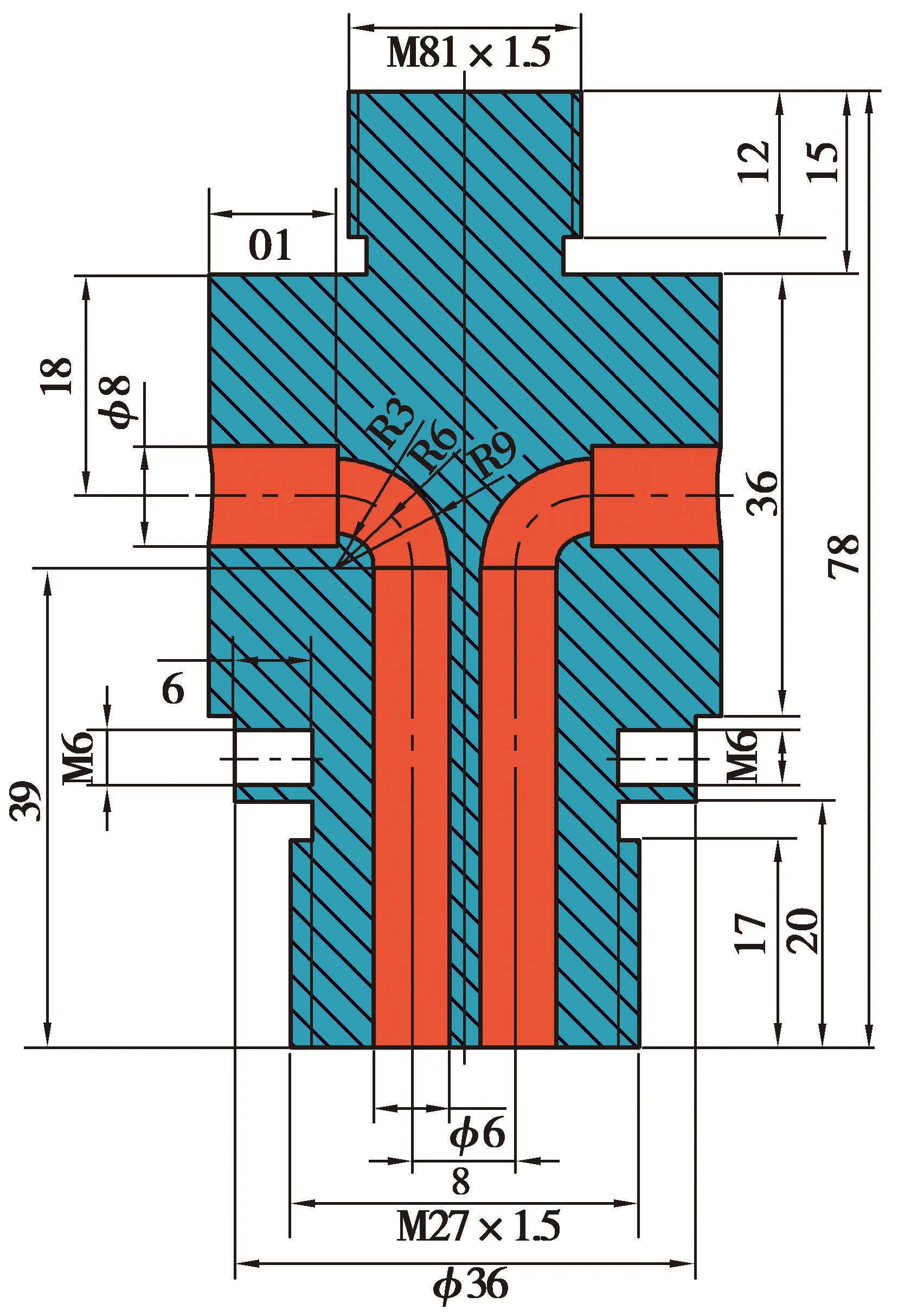

考虑到锥形喷嘴制造时出口直径很难控制,并且在使用时略有磨损就会使锥形喷嘴的直径迅速变大,因此锥形出口不宜用作磨料射流的喷嘴,故认为锥直型喷嘴射流结构最优。根据锥直型结构设计的高压液态定向切顶系统磨料射流喷嘴如图6所示。

图5 4种喷嘴外射流轴线处速度的变化Fig.5 The velocity variations of 4 jets along the axis of the jet and beyond the exit of the nozzles

图6 磨料射流喷嘴结构参数Fig.6 The structure parameters of abrasive jet nozzle

1.2.2 切割喷头

为实现在顶板切缝孔内同时切出2个割缝面,在实验室单喷嘴切割岩石的基础上,设计了垂直型双射流喷头。垂直转向型双射流喷头由1条圆柱形进水道和2条互成180°角的圆柱形出水道组成,2条出水道各安装1个锥直型喷嘴。高压水流进入喷头后沿着2个喷嘴向2个相反的方向射出。通过初步试验发现,在垂直型流道的双射流喷头结构中,磨料会对垂直转向处以及喷嘴出口处造成很大磨损,引起射流束发散,降低射流束的切割能力。同时,由于现有切割喷头加工工艺(流道90°转角安装)等原因,导致切割喷头内部流道压损较高,使得磨料射流喷嘴出口速度降低,导致切割能力下降。

针对在测试中发现原设计垂直型双射流切割喷头局部压力损失大与收敛性差的问题,通过FLUENT数值模拟软件进行3D流场模拟(图7所示),对比射流的流速和形态选择出最优参数结构。重新设计出流线型双射流切割喷头,其流线型内部流道及结构参数如图8所示。

图7 喷头流道内外速度云图Fig.7 The velocity clouds inside and outside the nozzle flow channel

图8 流线型双射流切割喷头结构图Fig.8 The structure of streamlined double jet cutting nozzle

采用流线型流道设计后,射流束聚集度大大提高。图9是采用流线型流道设计的切割喷头切割页岩的照片,图9中左边一束射流射进岩石,右边另一束射流无阻碍地射向右边空间。可以看到,这束射流在射出喷嘴后很长一段距离内仍然保持很高的集束度。另外,这种流线型流道的切割喷头射流束的切割能力很强,从图10可见这种新设计的流线型双射流切割喷头的射流束在切穿80 mm厚的页岩后仍然保持很高的流速和很高的集束度。

图9 流线型双射流喷头射流束形态(左边射流射进岩石)Fig.9 The shape of the jet beam of the streamlined dual jet nozzle (the jet on the left enters the rock)

图10 流线型双射流喷头孔内切割及穿透后流场测试Fig.10 Flow field test after in-hole cutting and penetration of streamlined dual jet cutting nozzle

针对喷头流线型流道加工困难的问题,在加工工艺上使用了金属3D打印技术。虽然金属3D打印加工技术成本更高,耗时更长,但是能确保新设计的切割喷头射流束更收敛,能量更集中。为了提高切割喷嘴的耐磨性,增加切割喷嘴的使用寿命,选用硬质合金作为喷嘴的材质。实验室切割岩石试验证明,新设计的流线型切割喷头平均切割深度能提高28%,同时更加耐磨,使用寿命更长。

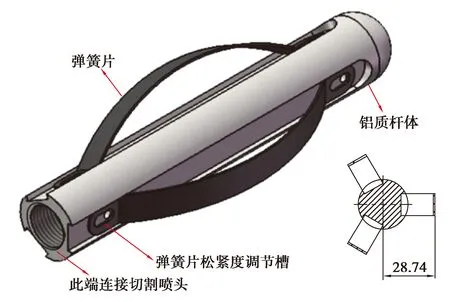

1.2.3 定向器

为了使所形成的切缝在同一个平面上同时保证切缝面的走向沿着预定的方向,需要保证切割喷头在孔中不转动,因此需要为切割喷头设计1个定向器。定向器由扶正器与旋转快接连杆构成,扶正器限制了切割喷头在切缝过程中由于双射流非100%对称导致的旋转转动,旋转快接连杆则隔离了高压胶管在卷管及送管过程中产生的旋转扭矩对切割喷头的影响。

扶正器的设计如图11所示,扶正器由轻型铝合金圆筒和3条弓形不锈钢弹簧片构成。扶正器圆筒外壁和底部均开有螺纹孔,用以固定3片弓形不锈钢弹簧片和切割喷头。3条弓形的不锈钢弹簧片与钻孔壁产生的摩擦力可以限制住扶正器与切割喷头在切缝孔内旋转,但不会阻碍其上升和下降。根据实际切缝孔的直径大小情况,可以通过弹簧片松紧度调节槽来调节弹簧片与切缝孔壁的摩擦力,以实现切割喷头定向切缝的目的。

可旋转快接连杆由切割喷头快速转接头(公)、高压胶管快速转接头(公)以及1个矿用KJ13快接直通(两端为母接口)组成。图12为加工和组装完成的快接连杆实物图。

图11 扶正器Fig.11 The rotation limiter

图12 可旋转快接连杆实物图Fig.12 The design of rotatable quick-connecting rod

1.2.4 输送装置

切割作业开始时,要先将切割头从切缝钻孔的孔口送到钻孔的顶端,然后缓慢向下移动形成连续切割面(见图2)。因此需要设计1个输送装置,以实现送管和收管。

考虑到切顶卸压留巷是随着工作面的推进而进行的一个动态过程,切顶设备需要随工作面支架一起移动。因此输送装置要能实现左右移动、前后摆动及水平扭转等功能,以适应切缝孔的变动。同时,输送装置要实现同时输送4个切割喷头,并且要附有接水槽以便废水回收。

图13为输送机的设计图。输送机主要由卷绕机装置、排绳器装置、摩擦轮输送装置、升降定位装置和调压装置等组成。摩擦轮输送装置由液压马达驱动,主要用于定向造缝过程中收放高压胶管、定向输送割缝喷头。卷绕机装置由另一个液压马达驱动,主要负责卷管和排管。升降定位装置负责把本输送机顶部的摩擦轮装置和接料槽举送到上覆岩层的位置,以达到更好地送管和排水接料作业。调压装置主要用于调节摩擦轮和卷筒的液压马达转速,进而协调调节送管和收管的速度。

图13 输送机设计图Fig.13 The design of the conveyor

在适应煤矿井下工作环境方面,该输送机结构简单轻便,操作容易,可与特殊的液压支架配套使用,随液压支架一起移动。在主要可实现功能方面,该输送机可调节左右位移、水平偏转、前后摇摆以适应顶板切缝孔的数量和变动,同时实现高压胶管的有效排列,速度快慢可控的收放功能。

1.2.5 磨料供给系统

磨料射流切割作业需要用到磨料供给装置进行储存并向高速水流中混入磨料粒子,形成高压磨料水射流。为了满足4个切割喷头,即8个切割喷嘴同时工作所需的磨料,这就要求磨料罐容积要够大,同时还要能承受至少25 MPa的高压。

图14 大容量磨料供给系统Fig.14 The large-capacity abrasive supply system

8个切割喷嘴同时切割时喷出的流量为200 L/min。设磨料质量分数为6%,则每分钟所需磨料质量为12.77 kg。假设切割移动速度为4.4 mm/s(基于实验室磨料射流切割数据),切缝孔长度为8 000 mm,那么,切割作业时间为31 min。石英砂的堆积密度经过实验室测量为1.8~2.0 t/m3,则所需磨料的体积为0.22 m3。即理论上磨料罐的最小容积为0.22 m3就可满足切割需求。考虑到实际应用中,磨料罐内的磨料不会全部都排出,有一部分磨料会压实黏挂在罐壁上。假设有30%的磨料剩余在罐内,那么罐体所需的容积为0.32 m3。同时要为磨料罐预留一定的空间来容纳水,本次设计中预留空间占比取15%,得出磨料罐合理的容积为0.38 m3。

图14为根据文献[15]设计加工的大容量磨料供给系统实物图,它由加料斗、球形磨料罐、磨料混合腔、压力表、泄压阀、直通球形阀及高压管线等组成,通过调节直通球形阀可以控制磨料进入混合腔的量,从而实现调节磨料质量分数。由于煤矿井下工作空间有限,为了减少磨料罐的高度,磨料罐设计成球形结构。

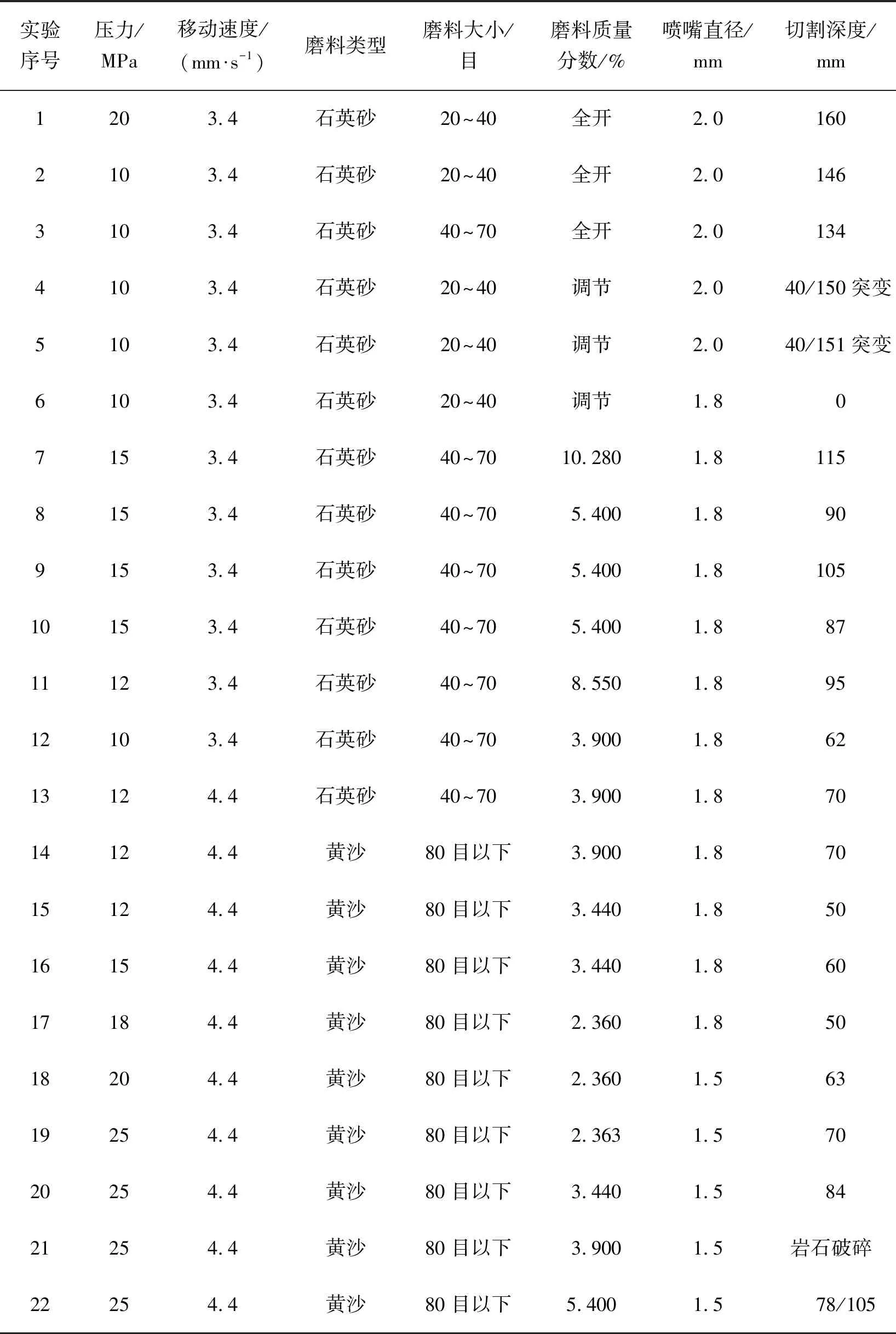

2 磨料射流定向切顶工艺参数优化实验

为了确定最佳工作参数,进行了岩石切割实验。通过分析切割性能随泵压、喷嘴直径、磨料质量分数、切割速度等的变化规律,确定最优工艺参数,确保达到切割深度的要求以及低质量分数磨料的消耗。本次实验参数选取如下:切割速度(2个),3.4,4.4 mm/s;喷嘴直径(3个),1.5,1.8,2.0 mm;射流压力(5个),10,12,15,20,25 MPa;磨料类型(2种),石英砂、现场黄沙,其中石英砂按颗粒大小分2种,20~40目、40~70目,现场黄沙颗粒小于80目;磨料质量分数(4个),2.5%,3.5%,4.0%,5.5%。

2.1 实验装置

实验在重庆大学煤矿灾害动力学与控制国家重点实验室的四维水射流试验台上进行(图15)。进行实验时,采用与煤矿现场相同的南京六合BZW200/56型柱塞泵作为动力水源,额定流量200 L/min,公称压力为56 MPa。所用到的切割头为上文介绍的流线型双射流切割喷头,喷嘴直径分别为1.5,1.8,2.0 mm。

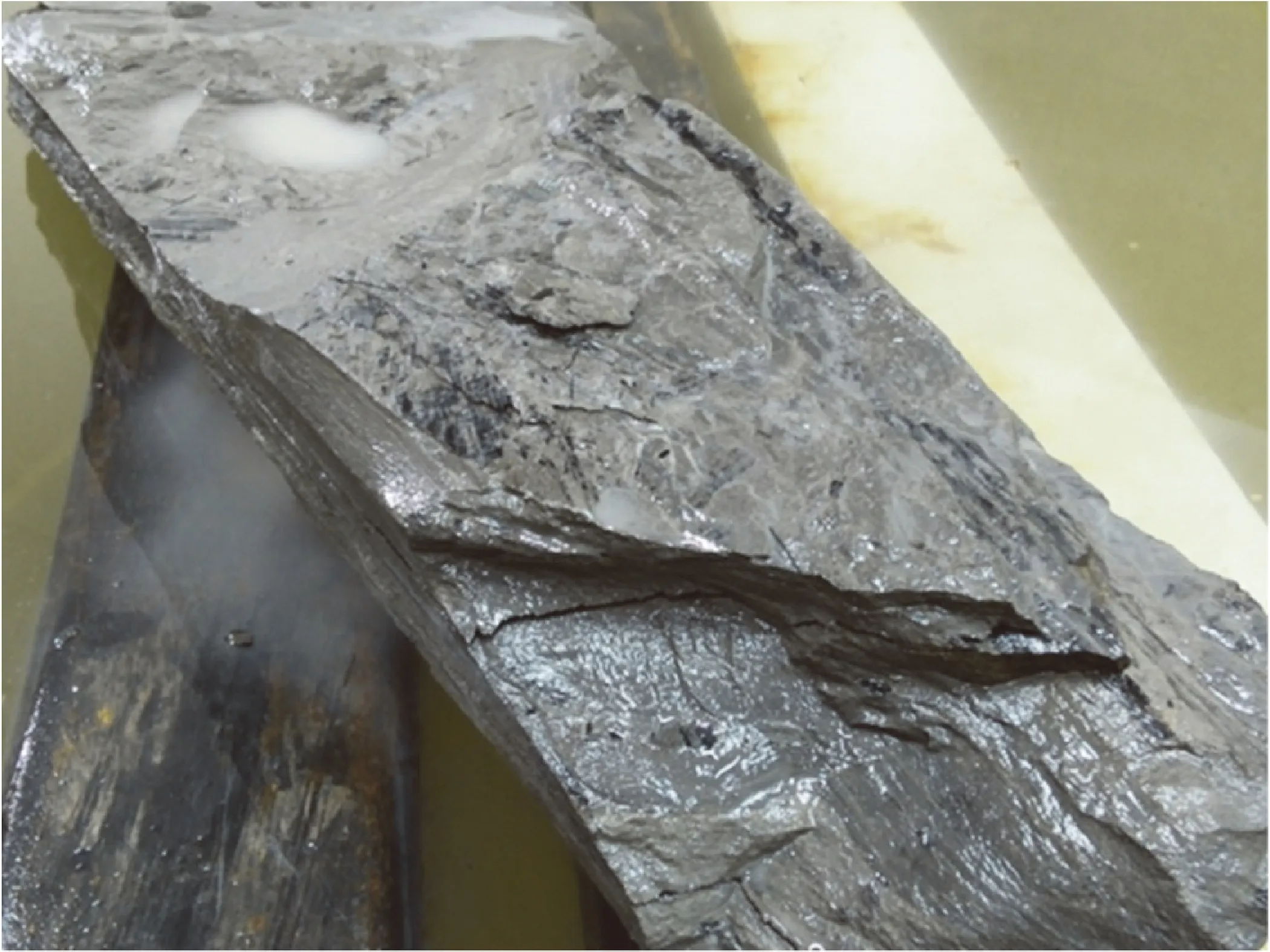

实验中采用的岩石试件取自陕煤集团柠条塔矿南翼1201工作面运输顺槽,靠近工作面煤壁顶板处。图16是部分现场顶板岩石样本。该试件成分为粉砂岩,质地坚硬密实,内部结构均匀。岩石样本尺寸大小不等,最大的约为1 000 mm×400 mm×200 mm,最小的约为150 mm×200 mm×300 mm。

图15 四维水射流试验平台Fig.15 The four dimensional water-jet test platform

图16 现场顶板岩石试件样本Fig.16 The on-site roof rock sample

2.2 实验结果

在不同的射流压力、喷嘴直径和磨料质量分数组合下,切割的深度也各不相同。图17展示了岩石试件的切割过程,图18展示了对岩石试件切出了5条平行裂缝。总的切缝试验结果如表1所示。

图17 切割过程Fig.17 The cutting process

图18 部分切缝实拍图Fig.18 The real shot of certain part of the slit

表1 不同切割参数条件下的切缝深度Table 1 The cutting depth data under different cutting parameters

实验结果表明磨料射流可对现场取样岩石进行有效切割;切割性能与射流压力、磨料质量分数及喷嘴直径呈正相关,与切割速度呈负相关;相同条件下,磨料选用现场黄沙时可达到石英砂相当的切割效果。最浅切割深度为50 mm,最深切割深度为160 mm。

基于以上实验数据和综合考虑现场条件,确定现场试验最优工艺参数为:射流压力25 MPa、喷嘴直径1.5 mm(8个)、磨料类型为黄沙/石英砂、磨料质量分数3.5%、切割速度4.4 mm/s。

3 陕西某矿S1201-2工作面高压液态定向切顶试验

为了实地检验本高压液态定向切顶系统的运行效果,在陕西某矿进行了设备安装与现场试验。通过现场试验实际考察该系统的整体运行情况,并通过采集切缝孔内的全景图像分析切缝效果。

3.1 试验地点概况

本次试验地点位于中国陕西省榆林市神木县境内陕煤集团柠条塔矿,南翼S1201-2工作面回风顺槽。该工作面长280 m,走向长度为2 344 m。煤层厚度3.85~4.11 m,煤层平均厚度3.93 m,埋深为115~117 m。表2为该煤矿S1201工作面煤层、顶板与底板的岩石特征与位置。

试验开始之前,矿方工人已在顶板上沿着预定的切顶线向上钻4个孔,即为切缝孔,孔径50 mm,相邻两孔壁间距160 mm,孔深10 m。进行试验前,需要稍微调整输送机的位移和角度(见图19),使之跟顶板切缝孔对准。切割参数:射流压力25 MPa、喷嘴直径1.5 mm(8个);磨料类型:石英砂、磨料质量分数3.5%;切割速度:4.4 mm/s。

表2 S1201工作面的煤层、顶板与底板的岩石特征与位置Talbe 2 The rock characteristics and location of coal seam,roof and floor of the S1201 working face

图19 输送机对孔Fig.19 Adjustment of the conveyor to the hole

3.2 试验结果与分析

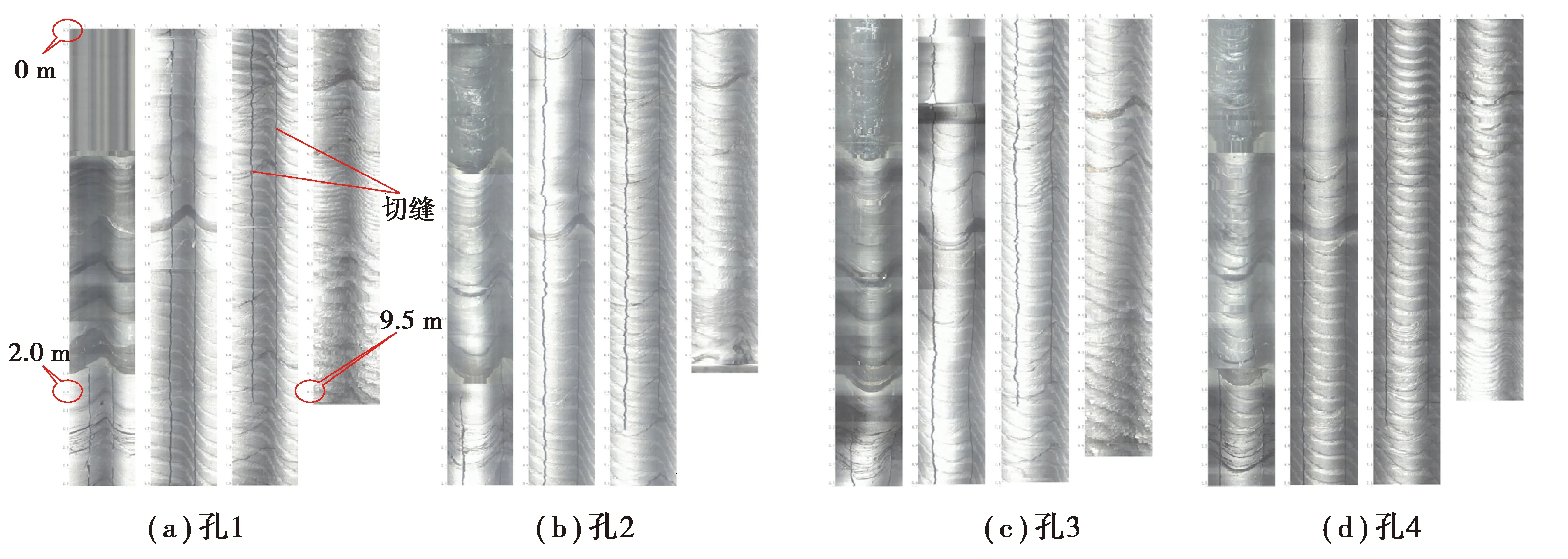

现场切顶试验总共进行2次,共对8个钻孔进行了切缝试验。现场试验表明,所研制的N00磨料射流定向切顶装置能完成现场留巷顶板在1个循环时间(50 min)、1个步距(840 mm)范围内对7 000~8 000 mm高度的4孔同步定向切缝。

全景钻孔摄像仪[16]扫描成像显示2次试验共8个孔的每个孔内都形成了2条切割裂缝。图20为第2次试验内窥镜现场采集的4个切缝孔内部割缝效果图。从图20中可以清晰看到顶板岩层的纹理和2条基本平行的细长裂缝,这2条裂缝即为磨料射流切割岩层生成的裂缝,从全景图效果可看出2条裂缝相隔很近,这是为了方便对比切缝效果而作的图像调整,实际上这2条切缝相隔180°。图20中标示0 m处为切缝孔的孔口,即切割作业结束点。距离孔口约2 m的位置裂缝开始消失,这是为了工作人员的安全,在切割头退至距割缝孔孔口约2 m处时,停止切割。

图20 现场第2次割缝试验2孔1~4的内窥图Fig.20 The panoramic pictures of hole 1 to hole 4 of on-site cutting test 2

4 结 论

1)基于高压水射流破岩理论设计了一种用于N00工法的磨料射流定向切顶系统,并阐明了系统构成与工作原理,优化设计了水射流喷嘴、切割喷头、定向器、输送机、磨料供给系统等关键部件的结构与尺寸。

2)通过实验室对顶板岩石样品进行切缝实验,确定了满足N00工法要求的磨料射流定向切顶的最优工作参数:射流压力25 MPa、喷嘴直径1.5 mm(8个);磨料类型为黄沙/石英砂;磨料质量分数3.5%;切割速度4.4 mm/s。

3)通过陕西某矿S1201-Ⅱ工作面现场切缝试验表明,该系统可在1个循环时间(50 min)、1个步距(840 mm)范围内对7 000~8 000 mm长度的4孔同步定向切缝。