工业热能回收系统技改项目效果分析

文_李福通 邹国圳 何名龙 广州能源检测研究院

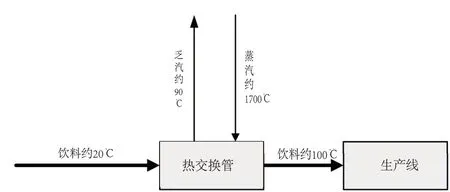

饮料企业生产中使用到热能的工艺主要是流水线清洗、杀菌,以及饮料液升温工序等,热能一般来自锅炉自产蒸汽。与大多数行业企业一样,饮料企业生产过程同样使用大量的压缩空气,在空压机工作时,空压机的轴功率大部分转化成热能后被冷却水带走,通过凉水塔热交换到大气环境,没有得到充分回收利用。如果将压缩空气时产生的热能通过循环冷却水来回收利用,用于饮料液升温预热等,则可以减少企业蒸汽消耗量,具有很好的节能减排效果。以某饮料生产企业2019年实施空压机热能回收项目为例,进行节能效果分析。造前热能利用工艺流程见图1所示。

图1 改造前的热能利用工艺流程图

1 项目概况

1.1 项目前后热能利用的工艺流程

某企业生产过程中,清洗、杀菌、原料升温等环节使用的蒸汽由自备锅炉供应。改造前的热能利用工艺是直接用锅炉蒸汽将饮料原液由常温加热到约100℃,以满足正常生产需求,改为充分利用高温余热,该企业在空压机尾端加装板胶换热器及配套管道,从空压机出来的高温冷却水先在板胶换热器内对饮料液进行预热,使原液从常温预热至50℃左右,经预热的原液进入原先的热交换管道由锅炉蒸汽进行最后升温直至工艺要求温度,工艺如图2所示。

图2 改造后热能利用工艺流程图

1.2 项目边界变动

该企业年内未开展其他生产设备和用能设备的技改,项目带来的边界变化主要是增加了板式换热器(见图3所示),由此可见项目边界比较清晰,能耗泄漏的可能性较小。

图3 板式换热器安装图

2 节能减排效果

该企业蒸汽流量计、称重设备均经过有资质的第三方机构检定校准并获合格证书,因改造时未加装换热器水流量计量仪表,参照《国家发展改革委财政部关于印发〈节能项目节能量审核指南〉的通知》(发改环资〔2008〕704号)的综合算法,采用单产耗汽量指标进行评估。

2.1 项目实施前能源消费

改造前的饮料生产工艺中,对饮料升温的过程中使用的是蒸汽。项目改造完成试运行时间为2019年9月,故取2018年10月至2019年5月为改造前稳定时期进行分析,改造前产量和耗汽情况见表1所示。

表1 改造前产量和耗汽表

2.2 项目实施后能源消费

改造后2019年10月开始稳定运行,取2019年10月至2020年5月为改造后稳定时期进行分析,改造后产量和耗汽表见表2所示,改造前后锅炉蒸汽的温度和压力未发生变化。

表2 改造后产量和耗汽表

2.3 项目实施前单产耗汽量

64602÷233600=0.2765(t/t)

2.4 项目实施后单产耗汽量

71496÷269961=0.2648(t/t)

2.5 项目年节约蒸汽量

根据该企业生产情况,改造前一年的饮料产量为365400t,改造前后的蒸汽均为饱和蒸汽,压力为0.8MPa,焓值为2769 kJ/kg。

年节蒸汽量=(E1-E2)×d1=(项目实施前单产耗汽量-项目实施后单产耗汽量)×改造前年产量=(0.2765-0.2648)×365400=4278.38 t

2.6 折算标准煤

年节煤量=(4278.38t×1000kg/t×2769kJ/kg) ÷29307kJ/kgce×10-3=403.9tce

3 结论

通过计算,得出年可节约蒸汽4278.38t,约占企业自产蒸汽量10%,按市场购买蒸汽价格估算可节省40余万元成本,项目为企业获得的节能减排和经济效果显著。