宽温域环境中聚四氟乙烯及其复合材料摩擦学性能研究

齐慧敏,胡 超,李 洁,黄朝洋,周 逸,崔俊楠,余家欣,张 嘎

(1.西南科技大学 制造过程与测试技术教育部重点实验室,四川 绵阳 621010;2.中国科学院兰州化学物理研究所 固体润滑国家重点实验室,甘肃 兰州 730000;3.清华大学 摩擦学国家重点实验室,北京 100084)

如何降低运动部件的摩擦磨损减少经济损失是广大摩擦学者广泛关注的问题[1-2],尤其是当摩擦副暴露在极端环境中时,如高/低温、高真空和高速重载等,该工况条件下润滑剂失效后很难被替换,因此,摩擦系统的可靠性和使用寿命受到了严峻的挑战[3-4].众所周知,航空航天飞行器中的关键部件如轴承和齿轮等,依赖于其在空间环境中的力学性和耐磨性[5-6].因此,探索极端环境中高性能润滑材料具有重要的学术价值和工程价值.

聚合物复合材料具有较好的润滑性能、力学性能和化学稳定性等优点,在机械工程、航空航天及交通运输等领域得到了广泛的应用[7-8].其中,聚四氟乙烯由于分子间作用力低,分子层间易滑移,使其摩擦系数较低,因此,在摩擦学领域得到了较早的关注[9-10].此外,当PTFE复合材料与金属配副时,容易在金属对偶表面形成摩擦膜,从而可以避免PTFE与金属的直接摩擦,显著提高了系统的摩擦学性能.近年来,在极端条件下使用PTFE的摩擦学性能受到越来越多的关注[11-12].Wang等[13]对比研究了真空环境中,温度范围在−60~120 ℃时PTFE复合材料的摩擦系数和磨损率.研究结果表明,所有样品在真空条件下的摩擦系数和磨损率均优于大气条件下的摩擦系数和磨损率,这是因为真空环境中材料的机械性能发生了变化,使得摩擦接触界面状态发生改变.Bashandeh等[14]将PTFE作为固体润滑剂添加到芳香族热固性聚酯(ATSP)中,在25~300 ℃的温度范围内测试其摩擦磨损性能.研究结果表明,ATSP能在宽温域下实现较好的摩擦学性能,这主要归因于在摩擦对偶表面形成了聚合物摩擦膜.同时,PTFE的自润滑性和较低的表面能,及其特殊的线性结构及分子间较低的结合力,明显降低了ATSP的摩擦系数及磨损率.

聚合物复合材料的摩擦磨损试验表明,在聚四氟乙烯基体中添加增强相能显著提高其摩擦学性能.Al2O3由于其化学稳定性及高强度等特性,作为纳米填料广泛用于聚合物基体中.Kasey等[9,15]发现PTFE复合材料在潮湿空气中具有极低的磨损率,结果表明加入α-Al2O3纳米粒子后,PTFE的磨损率可从10−4mm3/(N·m)降至10−8mm3/(N·m).研究发现α-Al2O3的增强作用和摩擦膜的形成是导致PTFE复合材料超低磨损率的主要原因.作者认为具有纳米尺度的α-Al2O3能够促进其在摩擦膜中的聚集,并保护摩擦膜不受磨损,另一方面,PTFE与金属摩擦副之间的化学反应是导致摩擦膜牢固黏附的主要原因.

界面物理化学行为对摩擦膜的形成及PTFE复合材料实现极低的磨损率有着非常重要的作用,而且大气环境中摩擦膜与摩擦学性能之间的相互作用已得到认可.然而,关于高/低温环境中PTFE复合材料摩擦学机理的研究仍然很少.如果将材料暴露于高/低温环境中,由于材料机械和化学性能的改变,其界面摩擦行为也将发生变化.因此,在本文中对比研究了−100~100 ℃的温度范围内,PTFE及其复合材料的(填充质量分数为5%的Al2O3的PTFE)摩擦学性能.分析了摩擦对偶表面摩擦膜的形成机理,总结了PTFE及其复合材料在不同温度条件下的摩擦学性能.本研究完善了PTFE及其复合材料在高/低温环境中的摩擦学机理,为苛刻工况下高性能复合材料的设计提供思路.

1 试验部分

1.1 PTFE及其复合材料的制备

PTFE(d=18 μm)粉末购买于山东东岳高分子材料有限公司,Al2O3(d=40 nm)购买于南京埃普瑞纳米科技有限公司.将PTFE和Al2O3置于高速搅拌机中混合均匀,然后,将混合好的PTFE复合材料置于80 mm×60 mm×50 mm的模具中,室温30 MPa保压1 h,随后将样品置于热压烧结炉中,从室温经3 ℃/min升温速率升至375 ℃,在375 ℃下保温2 h后冷却.纯PTFE的制备方法同PTFE复合材料,将制备好的样品冷却,切成所需尺寸(4 mm×4 mm×15 mm).

1.2 材料表征

采用差示扫描量热法(DSC)表征材料的热性能;采用纳米压/划痕考察复合材料的纳米机械性能及微观摩擦学性能,纳米压痕所用压头为berkovich金刚石针尖,其针尖半径为20 nm,压痕深度为350 nm,划痕试验采用cube corner针尖,其针尖半径为50 nm,加载力为1 mN,速度为4 μm/s,划痕距离为20 μm;采用场发射扫描电子显微镜(FESEM,Merlin Compact,Zeiss)及光学显微镜(BX51-P)分别对PTFE复合材料和轴承钢对偶的磨损表面进行检测,并用FESEM附带的能谱仪(EDS,Energy 350,Oxford)检测钢环表面摩擦膜的元素分布;用X射线光电子能谱(XPS,PHI-5702)对摩擦膜化学状态进行表征,探究摩擦过程中发生的化学反应对摩擦膜形成的影响.

1.3 摩擦学性能测试

采用高/低温、真空摩擦磨损试验机(GDZ-1GL,济南益华)进行摩擦试验,接触示意图如图1所示.聚合物销的尺寸为4 mm×4 mm×15 mm,以粗糙度(Ra)为0.2~0.3 μm的轴承钢(GCr15)为对偶,旋转半径为12 mm.为了模拟轴承的工作状态,将压力和速度分别设定为3 MPa和0.5 m/s.每次试验持续60 min,每个试样至少重复5次.试验机实时测量摩擦系数,磨损率(Ws)通过以下公式计算:

Fig.1 The diagram of the friction pair 图1 摩擦副接触示意图

式中:Δm为复合材料的质量损失,单位mg;ρ为复合材料的密度单位,单位mg/mm3;F为作用力,单位N;L为总滑动距离,单位m.

2 结果与讨论

2.1 PTFE及其复合材料的热力学性能

图2(a)给出了聚四氟乙烯及其复合材料的DSC结果,研究表明,在0 ℃以下PTFE没有晶相转变,在21、31与328 ℃左右发生了3次晶相转变,而Al2O3的加入并没有明显改变聚四氟乙烯结晶温度和熔点.这是由于Al2O3属于无机陶瓷材料,惰性高,在与PTFE混合制备过程中不会与其发生特殊反应,且Al2O3粒径达到纳米级别,可能均匀地融进了PTFE分子之间而不影响其分子结构及分子晶相.图2(b)示出了相同压入深度下PTFE和Al2O3/PTFE的纳米压痕结果.当压入深度为350 nm时,Al2O3/PTFE需要的压入载荷明显大于PTFE.此外,如图2(c)所示,加入了Al2O3的PTFE硬度与模量明显高于纯PTFE.这是因为Al2O3的莫氏硬度约为8.8,当加入PTFE基体中时,PTFE的硬度从0.28 GPa增大至0.31 GPa.因此可以推测,PTFE复合材料的耐磨性高于纯PTFE,这可以从以下摩擦学结果中得到证明.

2.2 PTFE复合材料在不同温度下的摩擦学性能

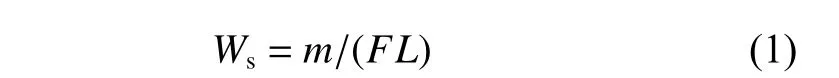

图3给出了−100~100 ℃温度范围时PTFE及Al2O3/PTFE的平均摩擦系数和磨损率,结果发现纯PTFE的摩擦系数随温度的升高而降低,在100 ℃时为最小值0.15;磨损率在−100 ℃时为最小值1.0×10−6mm3/(N·m),常温之后磨损率急剧增加,在50 ℃时达到最大值,为1.0×10−3mm3/(N·m).这是由于纯PTFE有较强的蠕变性,随着温度的升高,其分子层间能量增加,更易于滑动剪切,所以其摩擦系数持续降低而磨损率急剧增加[16].PTFE复合材料的摩擦系数和磨损率在给定的温度范围内差异很大,在−50 ℃时摩擦系数增至最大值0.51,之后随温度升高摩擦系数逐步降低,在100 ℃时低至最小值0.22.磨损率则是在−100 ℃时最低,在50 ℃时达到最高值5.71×10−4mm3/(N·m).分析认为,PTFE分子链在−100 ℃时可能被冻结,而Al2O3的存在增强了基体的强度,在摩擦过程中释放了少量的Al2O3充当润滑剂,所以复合材料的摩擦系数在−100 ℃时比纯PTFE低.当温度上升到−50 ℃时,释放更多的Al2O3纳米颗粒,聚集成大颗粒不利于润滑,而此时PTFE分子链仍被冻结,所以复合材料摩擦系数较纯PTFE升高,而磨损率基本不变.随着温度的继续升高,复合材料开始蠕变,摩擦系数持续降低,而由于Al2O3的机械增强作用,其磨损率始终比PTFE低,但Al2O3/PTFE的层间剪切性不如PTFE,所以Al2O3/PTFE的摩擦系数比纯PTFE高[14].图3(c)和(d)分别为材料的纳米划痕以及微观摩擦系数曲线,可以看出在相同加载力作用下,PTFE的压入深度更大,由于PTFE的层间滑移特性使得其微观摩擦系数比Al2O3/PTFE低.另一方面,Al2O3纳米颗粒的加入显著提高了PTFE的机械性能,使其具有较好的抗压性,而摩擦系数由于PTFE的层间剪切被阻碍而不断升高.

Fig.2 (a) DSC curve of PTFE and Al2O3/PTFE; (b) Depth of PTFE and Al2O3/PTFE as a function of load; (c) Hardness and modulus of PTFE与Al2O3/PTFE图2 (a) PTFE和Al2O3/PTFE的DSC曲线;(b) PTFE与Al2O3/PTFE的载荷-深度曲线;(c) PTFE与Al2O3/PTFE的硬度与模量

Fig.3 (a) The average friction coefficients,(b) wear rates,(c) scratch displacement and (d) scratch distance of PTFE and Al2O3/PTFE from −100 ℃ to 100 ℃图3 −100~100 ℃,PTFE及Al2O3/PTFE的(a)平均摩擦系数、(b)磨损率及室温条件下材料的(c)纳米划痕深度和(d)纳米摩擦系数

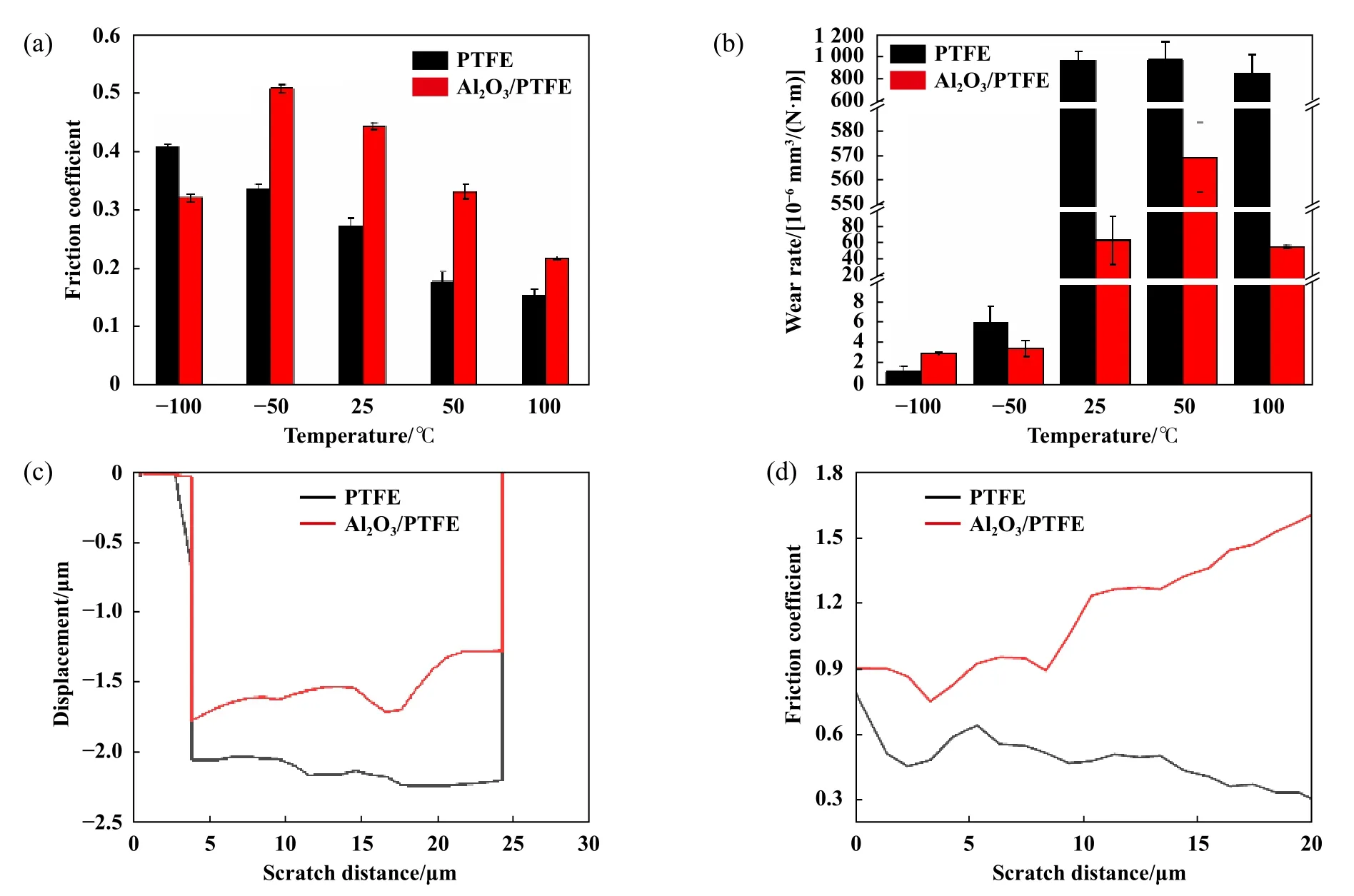

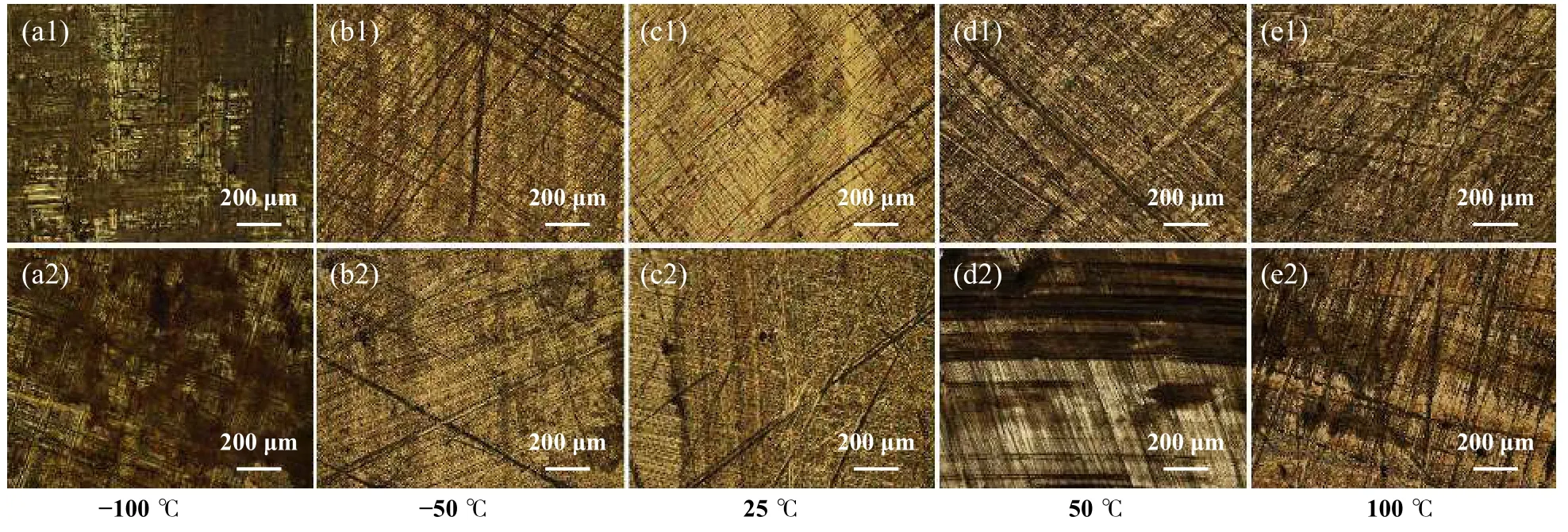

利用扫描电子显微镜观察了PTFE及其复合材料的磨损形貌,并用光学显微镜考察了轴承钢表面对应摩擦膜的形貌,结果分别如图4和图5所示.研究表明,低温条件下[图4(a1),(b1)],PTFE发生了磨粒磨损,聚合物磨损表面有大量沟壑,尤其在-50 ℃,由于磨屑积聚,磨粒磨损更严重,PTFE的磨损率比-100 ℃高很多.另一方面,PTFE磨屑转移到对偶表面形成了聚合物基摩擦膜[图5(a1),(b1)],这种结构的摩擦膜可以在之前的发表的文章中查阅到[17].随着温度的升高,由于PTFE的蠕变性,材料发生了黏着磨损,如图4(c1),(d1)和(e1),聚合物被剪切去除,导致磨损率急剧增加[图3(b)],此时,轴承钢表面的摩擦膜相对较薄[图4(c1),(d1)和(e1)].摩擦热及环境温度使得PTFE的机械性能降低,材料发生蠕变,磨损量超出了试验机的量程,摩擦过程被终止.对于Al2O3/PTFE复合材料,在低温条件下同样地发生了磨粒磨损[图4(a2),(b2)],对偶表面形成了聚合物基摩擦膜[图5(a2),(b2)].随着温度的升高,Al2O3/PTFE发生了黏着磨损和磨粒磨损[图4(c2),(d2)和(e2)],复合材料的磨损率增加.由于Al2O3的加入提高了PTFE复合材料的机械性能,因此,其磨损率比纯PTFE低很多.此外,释放于摩擦界面的Al2O3纳米颗粒可能促进了界面摩擦化学反应的发生[18],提高了摩擦膜与金属基体之间的结合性,因此,摩擦膜的结构相对于纯PTFE更均匀[图5(c2),(d2)和(e2)].

Fig.4 SEM micrographs of (a1~e1) PTFE and (a2~e2) Al2O3/PTFE sliding against steel counterpart from −100 to 100 ℃图4 −100到100 ℃,(a1~e1)PTFE及(a2~e2)Al2O3/PTFE磨损表面形貌的SEM照片

Fig.5 Optical morphologies of the tribofilms of (a1~e1)PTFE and (a2~e2) Al2O3/PTFE formed on counterpart surfaces at −100 to 100 ℃图5 −100到100 ℃,(a1~e1)PTFE及(a2~e2)Al2O3/PTFE对偶表面摩擦膜的光学形貌

大量研究表明滑动界面上形成的摩擦膜对聚合物复合材料的摩擦学性能具有重要影响[19-20],为了进一步证明聚合物复合材料在对偶上的转移,利用EDS对−100 ℃时,与Al2O3/PTFE摩擦的对偶轴承刚进行表征,结果如图6所示.C和F元素分布表明转移的PTFE磨屑大部分堆积在轴承钢沟槽内[图6(d)和(e)],对偶表面聚合物附着较少.O和Al元素的分布表明释放于摩擦界面的Al2O3发生了团聚[图6(b)和(f)],一方面增强了转移膜的承载性,避免摩擦对偶间的直接接触,降低摩擦;另一方面由于其硬度很高,团聚的Al2O3纳米颗粒导致了磨粒磨损的发生,使得聚合物复合材料的磨损量增加.这也验证了在−100 ℃下Al2O3/PTFE摩擦系数比纯PTFE低而磨损率比纯PTFE高这一结果.

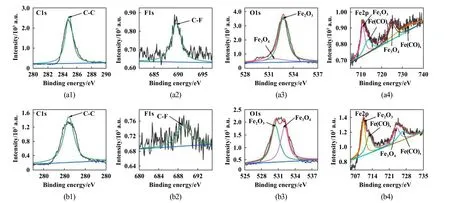

为了进一步验证摩擦膜的形成机理,利用XPS分析了−100和100 ℃条件下,PTFE及Al2O3/PTFE与GCr15轴承钢摩擦之后,对偶表面元素的化学状态.图7给出了与PTFE摩擦的对偶轴承钢表面形成的摩擦膜中C1s、O1s、Fe2p和F1s的精细谱.图8给出了与Al2O3/PTFE摩擦的对偶钢轴承钢表面形成的摩擦膜中C1s、O1s、Fe2p、Al2p和F1s的精细谱.从C1s的结合能谱中可以看出[图7(a1)、(b1),图8(a1)、(b1)],284.7 eV的结合能对应PTFE中的C-C键,表明PTFE在对偶表面的转移[21].但是从图7(a2)、(b2)与图8(a2)、(b2)中C-F结合能的强度发现,100 ℃条件下与Al2O3/PTFE摩擦后对偶轴承钢表面C-F键含量较多,推测在高温下,由于PTFE分子蠕变加剧,释放了更多的Al2O3颗粒,而Al2O3的硬度和强度较高,承担了滑动界面的大部分载荷,从而使得PTFE能够较好地黏附在对偶表面.图7(a3)与(b3)的O1s能谱中,530.7与531.2 eV的峰分别对应Fe3O4与Fe2O3,100 ℃下Fe3O4与Fe2O3对应的峰面积大于−100 ℃下的峰面积,这是由于随着温度的升高,分子活性增加,使得摩擦氧化加剧[22].此外,Fe2p精细谱中,712.6与725 eV处的峰对应Fe(CO)x,表明PTFE分子在摩擦过程中与轴承钢对偶间发生了螯合反应,这也是摩擦膜与轴承钢对偶结合紧密的原因[22].而在100 ℃时,与纯PTFE摩擦的对偶轴承钢表面的Fe(CO)x对应峰面积小于−100 ℃下的峰面积,推测是由于在高温下PTFE蠕变增加,磨损剧烈,使得摩擦膜难以与金属对偶有效结合.

然而,在图8(a3)与(b3)的O1s能谱中发现,Al2O3/PTFE与GCr15轴承钢摩擦之后摩擦化学反应呈现相反的现象,−100 ℃时,摩擦氧化比100 ℃时更加严重,这是由于高温条件下释放的Al2O3纳米颗粒能够刮擦对偶表面的氧化膜,使得氧化铁结合能的峰面积相对−100 ℃要小.图8(a4)与(b4)的Fe2p能谱中发现,Fe(CO)x在100 ℃下的含量比在−100 ℃下时要高,这表明在100 ℃时,摩擦膜与轴承钢对偶螯合得更好,Al2O3增加了摩擦膜承载能力,使得在100 ℃下Al2O3/PTFE的摩擦系数达到最小值.并且在Al元素精细谱中也观察到了Al2O3在结合能为74.4 eV处的峰[图8(a5)与(b5)][21],证明了转移膜中Al2O3的存在.

Fig.6 Tribofilms and the corresponding elemental mappings generated from Al2O3/PTFE sliding against GCr15 at −100 ℃:(a) SEM micrograph,(b~f) the mapping of O,Fe,C,F and Al elements,respectively图6 −100 ℃,Al2O3/PTFE与轴承钢对摩之后摩擦膜及其表面元素的面分布谱图:(a)扫描电镜照片,(b~f)分别为O,Fe,C,F和Al的元素分布图

Fig.7 XPS fine spectra of tribofilms forming on GCr15 ball surfaces after sliding against PTFE on −100 and 100 ℃: (a1 and b1)C1s; (a2 and b2) F1s; (a3 and b3) O1s; (a4 and b4) Fe2p [(a) −100 ℃; (b) 100 ℃]图7 在−100和100 ℃下,与PTFE摩擦后在GCr15球表面形成的摩擦膜的XPS精细谱:(a1和b1) C1s; (a2和b2) F1s; (a3和b3)O1s; (a4和b4) Fe2p [(a) −100 ℃; (b) 100 ℃]

Fig.8 XPS fine spectra of tribofilms forming on GCr15 ball surfaces after sliding against Al2O3/PTFE on −100 and 100 ℃: (a1 and b1) C1s; (a2 and b2) F1s; (a3 and b3) O1s; (a4 and b4) Fe2p; (a5~b5) Al2p [(a) −100 ℃; (b) 100 ℃]图8 在−100℃和100℃下,与Al2O3/PTFE摩擦后在GCr15球表面形成的摩擦膜的XPS精细谱:(a1和b1) C1s; (a2和b2) F1s;(a3和b3) O1s; (a4和b4) Fe2p; (a5~b5) Al2p [(a) −100 ℃; (b) 100 ℃]

3 结论

a.宽温域环境中,PTFE分子链特殊的线性结构使其具有较强的蠕变性,因此,摩擦系数随着温度的升高逐渐降低而磨损率在常温后急剧升高.Al2O3无机纳米陶瓷颗粒的加入降低了PTFE的蠕变性,导致与纯PTFE相比,摩擦系数升高,磨损率大为降低.

b.轴承钢对偶表面形成的摩擦膜对PTFE及Al2O3/PTFE的摩擦学性能具有至关重要的影响.摩擦过程中PTFE转移至对偶表面,并在接触应力及摩擦温度的影响下,轴承钢对偶发生摩擦氧化及螯合反应,两者显著影响了摩擦膜的形成及系统的摩擦学行为.