全氟聚醚羧酸铵离子液体的润滑性能及润滑机理研究

韩云燕,乔 旦,李 谨,凡明锦*,冯大鹏*

(1.宝鸡文理学院 化学化工学院 陕西省植物化学重点实验室,陕西 宝鸡 721013;2.中科院兰州化学物理研究所 固体润滑国家重点实验室,甘肃 兰州 730000)

全氟聚醚(PFPE)是一类高性能的合成润滑剂,其分子结构中只含有C、O和F三种元素,室温下为无色无味液体,是一类比较特殊的全氟高分子化合物.全氟聚醚的分子结构与烃类润滑油相似,只是用作用力更强的C-F键取代了C-H键[1],具有低挥发性、较高的热稳定性和氧化稳定性、良好的化学惰性和绝缘性能,以及较宽的液体温度范围和优异的黏温特性[2],目前广泛应用于航空航天、军事、核工业以及计算机磁盘等领域[3-4].

工业技术的快速发展对润滑剂的性能提出了更高的要求,常规全氟聚醚的润滑性能渐渐不能满足实际工况的需求,其分子结构的特殊性导致常规添加剂在其中兼容性很差,很难通过常规添加剂改善其润滑性能.为了提高全氟聚醚的减摩抗磨性能,国内外课题组致力于全氟聚醚的改性研究.例如,冯裕智等[5]通过硅氢加成制备了三类全氟聚醚硅氧烷,以提高其作为涂层的耐磨性;Kondo等[6]制备了端基基团为羧酸铵盐修饰的全氟聚醚,其作为磁性薄膜介质,表现出优于传统全氟聚醚的摩擦性能和耐腐蚀性能.然而,目前全氟聚醚的改性研究主要集中于计算机磁盘领域,也是作为润滑膜的研究.而全氟聚醚作为一种航空润滑油,其润滑性能也急需改善.

离子液体是在室温或接近室温下呈熔融状态的离子化合物,通常由有机阳离子和有机/无机阴离子组成,整体呈电中性[7-8].离子液体不但具有极低的挥发性、高的化学稳定性和热稳定性等优良的特性,其分子结构的可设计性也使其具有广阔的应用前景.自2001年中国科学院兰州化学物理研究所固体润滑国家重点实验室首次将其用作润滑剂研究,离子液体引起了摩擦学工作者的广泛关注[9].目前,离子液体不但被广泛用作不同材料的纯润滑剂[10-12],也作为润滑添加剂[7,13-14]和润滑膜[15-16].

本文作者以全氟聚醚羧酸作为原料,通过季铵化反应引入含氮化合物,设计制备出全氟聚醚羧酸铵盐离子液体,通过微动振动摩擦磨损试验机和三维光学轮廓仪来综合评定全氟聚醚羧酸铵盐离子液体在不同条件下的润滑性能,与全氟聚醚(PFPE)和全氟聚醚羧酸(PFPEC)的润滑性能进行对比,并通过多种表征手段研究其润滑作用机理.

1 试验部分

1.1 材料及制备及表征

全氟聚醚羧酸铵离子液体的制备参考文献[6],全氟聚醚(PFPE)为Solvay Fomblin产品,Y型,全氟聚醚羧酸(PFPEC)为太仓中化环保化工有限公司产品,分子量在8 000左右.全氟聚醚羧酸与正丁胺反应得到的产物用PF-BA表示,与二正丁胺反应所得到的产物用PF-DBA表示,与三正丁胺反应得到的产物用PF-TBA表示,润滑剂的结构式如图1所示.

采用Nicolet IS 10型傅里叶变换红外光谱仪(Thermo Fisher Scientific公司)表征全氟聚醚羧酸铵盐离子液体的结构.流变性能测试采用HAAK Reostress 6000流变仪,测试不同剪切速率下的剪切应力以及黏度.

1.2 摩擦磨损试验

摩擦学性能测试采用SRV-V微动摩擦磨损试验机,摩擦副采用球-盘接触模式,上试球为GGr15钢球,下试盘为轴承钢盘或铜锡合金盘(Φ24 mm×7.9 mm).在进行摩擦试验前,用石油醚分别清洗钢球、钢盘和铜锡合金盘,然后将适量润滑剂滴加在摩擦副之间.钢/钢摩擦副的摩擦试验条件为载荷200 N,频率25 Hz,振幅1 mm,时间30 min,测试温度分别为25和100 ℃.钢/铜锡合金摩擦副的摩擦试验条件为载荷100 N,频率25 Hz,振幅1 mm,时间30 min,测试温度分别为25和100 ℃.摩擦系数及接触电阻在测试过程中由仪器记录.摩擦试验结束后,清洗试样,采用Bruker三维光学轮廓仪测定下试盘的磨损体积.

Fig.1 Chemical structures of the lubricants图1 润滑剂的化学结构

1.3 表面表征

摩擦试验结束后,用石油醚和无水乙醇超声清洗铜锡合金盘和轴承钢盘,采用Quanta250扫描电镜(SEM)观察磨斑表面形貌,进一步了解相关的润滑机理,采用Thermo Scientific Nexsa X射线光电子能谱仪(XPS)表征磨斑表面元素的化学状态,选用Al K α激发源,束斑大小100 μm,通过能量为100 eV,步长为0.1 eV,以污染碳的C1s结合能284.8 eV作为内标.

润滑剂在金属表面的接触角采用Biolin Scientific AB公司的Attension光学接触角测量仪测试(Theta Lite)在室温下进行,接触角的大小采用仪器自带的OneAttension软件分析.

2 结果与讨论

2.1 润滑剂的结构及理化性质

图2所示为PFPEC、PF-BA、PF-DBA和PF-TBA四种润滑剂的红外(IR)谱图.从图2中可以看出,全氟聚醚羧酸铵离子液体的红外谱图在2 881和2 963 cm−1出现C-H伸缩振动峰,1 969 cm−1为C-O伸缩振动峰,1 316~1 116 cm−1为C-F伸缩振动峰,且C=O伸缩振动由反应物PFPEC的1 775 cm−1移动到产物的1 687 cm−1,以及3 200~2 900 cm−1出现N-H伸缩振动峰,从而确定了全氟聚醚羧酸(PFPEC)与正丁胺(BA)、二丁胺(DBA)和三丁胺(TBA)三种物质均发生了化学反应,形成了羧酸铵盐.

Fig.2 IR spectra of perfluoropolyether carboxylic acid and perfluoropolyether ammonium carboxylate ionic liquids图2 全氟聚醚羧酸以及全氟聚醚羧酸铵离子液体的红外图谱

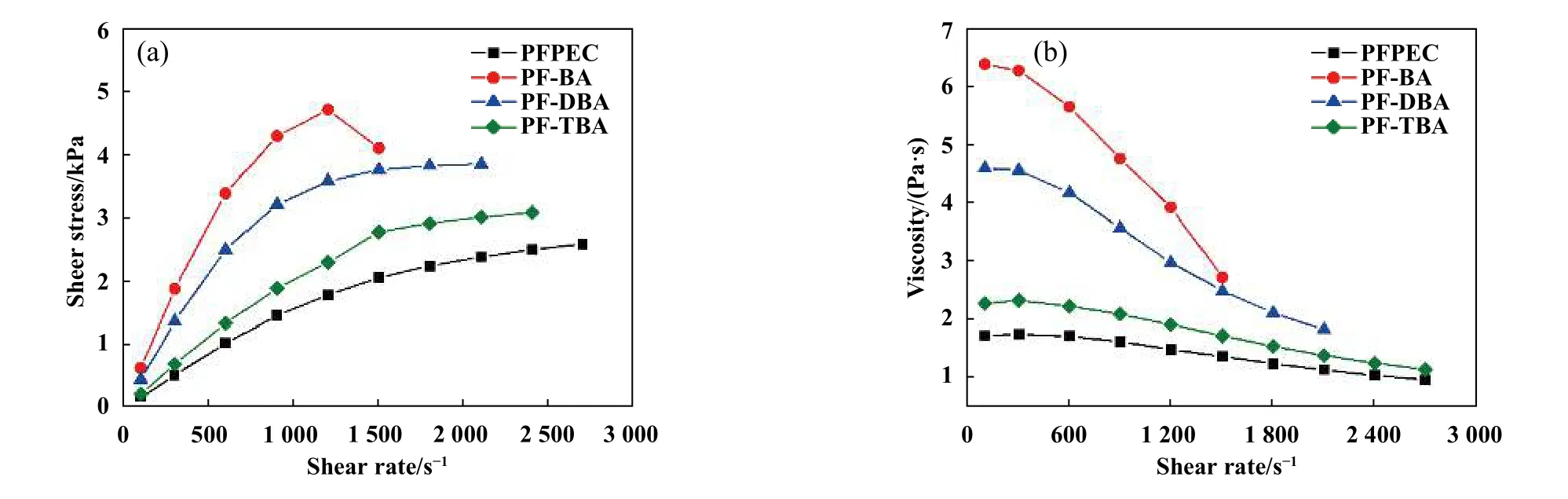

图3(a)所示为PFPEC、PF-BA、PF-DBA和PF-TBA四种润滑剂的剪切应力随剪切速率的变化曲线.由图3(a)可知,随着剪切速率的增大,四种润滑剂的剪切应力均增大,且同一剪切速率下,三种离子液体的剪切应力均大于全氟聚醚羧酸,而三种离子液体中,阳离子烷基链越少(N-H键越多),其剪切应力越大.图3(b)所示为四种润滑剂的黏度随剪切速率的变化曲线图.从图3(b)中可以看出,随着剪切速率的增大,四种润滑剂的黏度均逐渐减小,同一剪切速率下,这几种润滑剂的黏度大小顺序为PF-BA > PF-DBA > PF-TBA >PFPEC.从结果可以看出,全氟聚醚与胺形成离子液体后,其黏度增加,且铵盐结构中含的N-H键越多,其黏度越大,这主要是因为阳离子中的N-H键易与全氟聚醚羧酸阴离子形成氢键,N-H键越多,分子间的作用力越强,从而其黏度越大.但是随着剪切速度的加大,其黏度下降较快,这可能归因于较大的剪切速率能够破坏或者阻止氢键的形成.

2.2 润滑剂在金属表面的润湿性

润湿性是表征润滑剂在金属表面形成稳定吸附膜的1个重要性质,而接触角是用来表征润滑剂润湿性的重要参数,接触角越低,润湿性越好[17].因此,测量润滑剂在两种不同金属表面的接触角可以表征其润湿性.

Fig.3 (a) Shear stress and (b) viscosity of perfluoropolyether carboxylic acid ammonium ionic liquid lubricants vary with shear rate图3 全氟聚醚羧酸铵盐离子液体润滑剂的(a)剪切应力及(b)黏度随剪切速率的变化

图4所示为五种润滑剂在铜锡合金表面的接触角,从图4中的接触角可以看出,几种润滑剂在铜锡合金表面均具有良好的润湿性(接触角远小于90o).其中,全氟聚醚(PFPE)在铜锡合金表面的接触角最小,全氟聚醚羧酸(PFPEC)的接触角最大,将全氟聚醚羧酸制备成离子液体后,其在铜锡合金表面的接触角降低,润湿性能有所提高.

图5所示为五种润滑剂在轴承钢表面的接触角,可以看出,这几种润滑剂在轴承钢表面同样具有良好的润湿性,其中PFPE接触角略高于其他润滑剂.相比于全氟聚醚羧酸,三种离子液体的接触角略有降低,且离子液体中的烷基链越多,其接触角越小.

2.3 全氟聚醚羧酸铵盐离子液体对钢/铜锡合金摩擦副的润滑性能

2.3.1 室温下的润滑性能

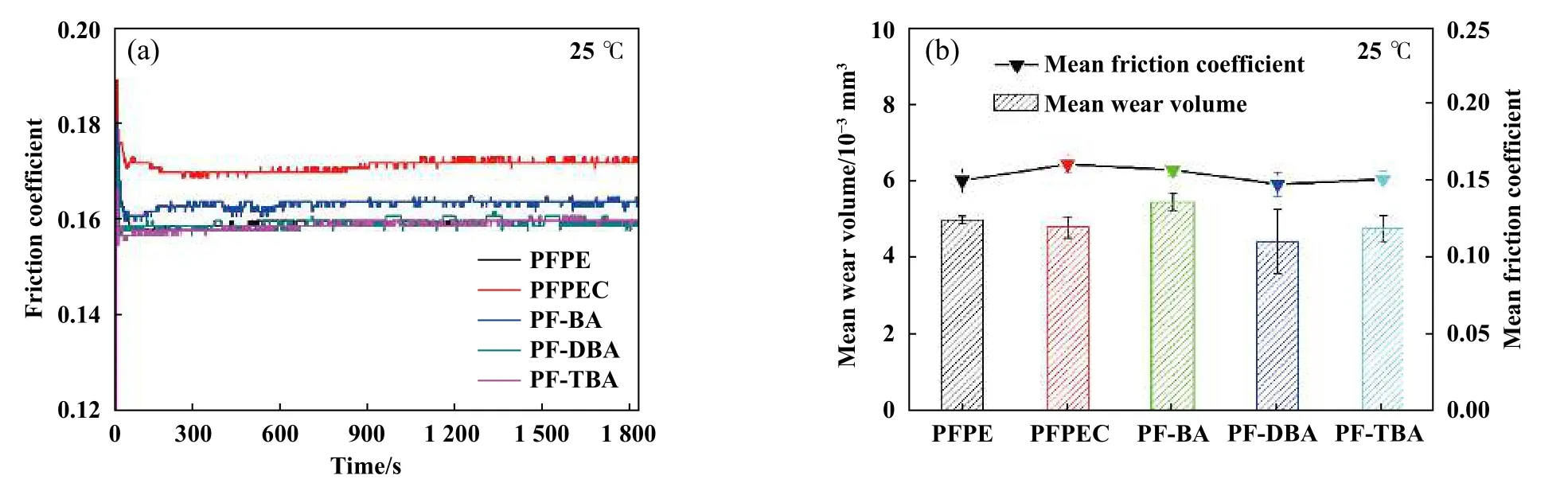

图6所示为常温(25 ℃)下钢/铜锡合金摩擦副在不同润滑剂润滑下的摩擦系数随时间变化曲线[图6(a)]和试验后铜锡合金盘表面的平均磨损体积以及平均摩擦系数[图6(b)].从图6可以看出,三种离子液体的摩擦系数和磨损体积与对照样PFPE和PFPEC相差不大.其中,全氟聚醚羧酸(PFPEC)的摩擦系数最大,其次是PF-BA离子液体,PF-DBA、PF-TBA和PFPE摩擦系数随时间变化曲线几乎重合.PF-BA的平均磨损体积最大,而PF-DBA的磨损体积最小.综合以上的分析结果可以看出,与PFPE和PFPEC相比,常温下三种全氟聚醚羧酸铵盐离子液体对钢/铜锡合金摩擦副的润滑性能略有提高.

2.3.2 高温下的润滑性能

润滑剂在高温(100 ℃)条件下对钢/铜锡合金摩擦副的润滑性能如图7所示.从图7(a)可以看出,试验开始阶段(300 s之前),PFPE的摩擦系数随着时间急剧增大,300 s后基本稳定在0.18~0.20之间;PFPEC的摩擦系数在摩擦试验阶段前300 s逐渐增大,最后稳定在0.14左右,而三种全氟聚醚羧酸铵盐离子液体的摩擦系数较为平稳,保持在0.11~0.13之间.从图7(b)可以看出,与PFPE相比,PFPEC和三种全氟聚醚羧酸铵盐离子液体对钢/铜锡合金的平均磨损体积减小了70%以上.而三种离子液体与全氟聚醚羧酸相比磨损体积也略有下降.综上所述,在高温条件下,三种全氟聚醚羧酸铵盐离子液体对钢/铜锡合金均表现出显著优于全氟聚醚的润滑性能.

Fig.4 Contact angles of the lubricants on tin bronze alloy surfaces图4 润滑剂在铜锡合金表面的接触角

Fig.5 Contact angles of the lubricants on steel surfaces图5 润滑剂在轴承钢表面的接触角

Fig.6 (a) Friction coefficient change with time,(b) mean wear volume and mean friction coefficient of different lubricants under 25 ℃ (steel/tin bronze friction pairs)图6 不同润滑剂在25 ℃时(a)摩擦系数随时间变化曲线及(b)平均磨损体积和平均摩擦系数(钢/铜锡合金摩擦副)

Fig.7 (a) Friction coefficient change with time,(b) mean wear volume and mean friction coefficient of different lubricants under 100 ℃ (steel/tin bronze friction pairs)图7 不同润滑剂在100 ℃时,(a)摩擦系数随时间变化曲线及(b)平均磨损体积和平均摩擦系数(钢/铜锡合金摩擦副)

2.4 全氟聚醚羧酸铵盐离子液体对钢/钢摩擦副的润滑性能

2.4.1 常温下的润滑性能

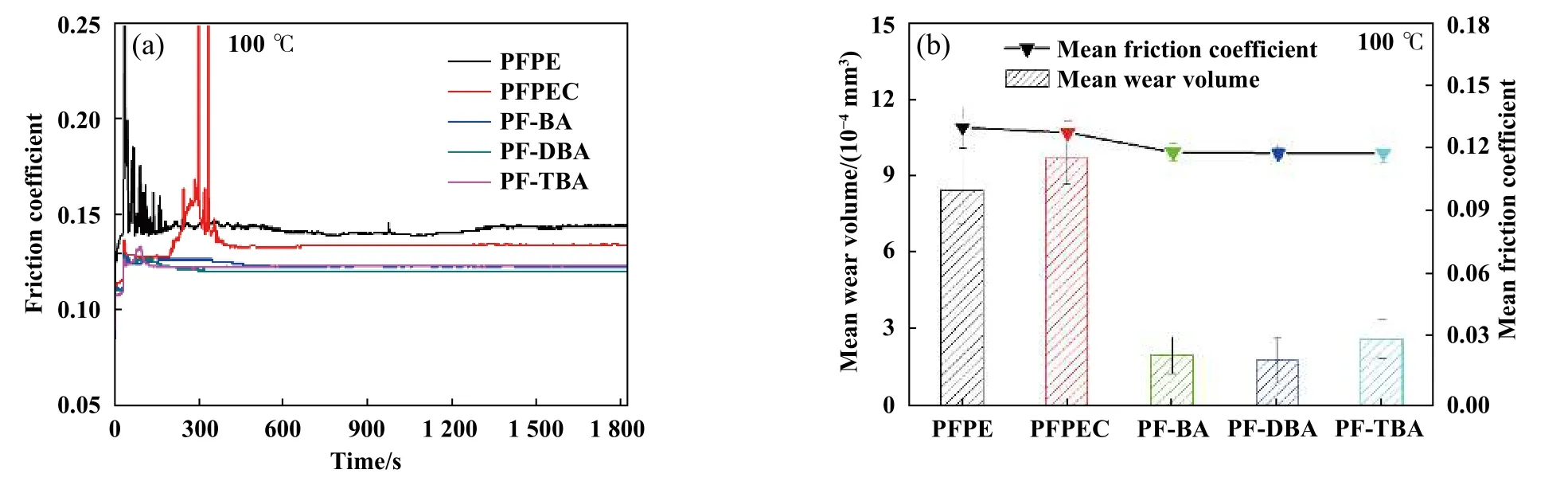

图8所示为常温(25 ℃)下钢/钢摩擦副在不同润滑剂润滑下的摩擦系数随时间变化的曲线[图8(a)]和试验后钢盘表面平均磨损体积以及平均摩擦系数对比图[图8(b)].从图8(a)可以看出,总体上五种润滑剂的摩擦系数随时间变化均比较平稳,全氟聚醚(PFPE)的摩擦系数是这五种润滑剂中最小的,全氟聚醚羧酸和全氟聚醚羧酸铵离子液体的摩擦系数接近.相比PFPE和PFPEC,三种全氟聚醚羧酸铵盐离子液体的磨损体积减少了60%~70%[图8(b)].从以上结果可以看出,常温下作为钢/钢摩擦副的润滑剂,全氟聚醚羧酸铵离子液体比全氟聚醚和全氟聚醚羧酸表现出更为优异的抗磨性能.

Fig.8 (a) Friction coefficient change with time,(b) mean wear volume and mean friction coefficient of different lubricants under 25 ℃ (steel/steel friction pairs)图8 不同润滑剂在25 ℃时,(a)摩擦系数随时间变化曲线及(b)平均磨损体积和平均摩擦系数(钢/钢摩擦副)

2.4.2 高温下的润滑性能

图9所示为高温(100 ℃)下几种润滑剂的摩擦系数随时间变化的曲线图和试验后钢盘表面的平均磨损体积以及平均摩擦系数对比图.从图9(a)中可以看出,全氟聚醚(PFPE)和全氟聚醚羧酸(PFPEC)在试验初期具有较长的磨合期,摩擦试验初期摩擦系数波动较大,而三种全氟聚醚羧酸铵盐离子液体的摩擦系数随时间变化较为平稳,且三种全氟聚醚羧酸铵盐离子液体的摩擦系数明显低于PFPE和PFPEC.从图9(b)可以看出,相比于PFPE和PFPEC,三种全氟聚醚羧酸铵盐离子液体的磨损体积减少了70%~80%.由此可见,在高温下作为钢/钢摩擦副的润滑剂,全氟聚醚羧酸铵盐离子液体比全氟聚醚和全氟聚醚羧酸具有更为优异的减摩抗磨性能.

Fig.9 (a) Friction coefficient change with time,(b) mean wear volume and mean friction coefficient of different lubricants under 100 ℃ (steel/steel friction pairs)图9 不同润滑剂在100 ℃时,(a)摩擦系数随时间变化曲线及(b)平均磨损体积和平均摩擦系数(钢/钢摩擦副)

2.5 摩擦试验过程中接触电阻

2.5.1 钢/铜锡合金摩擦副

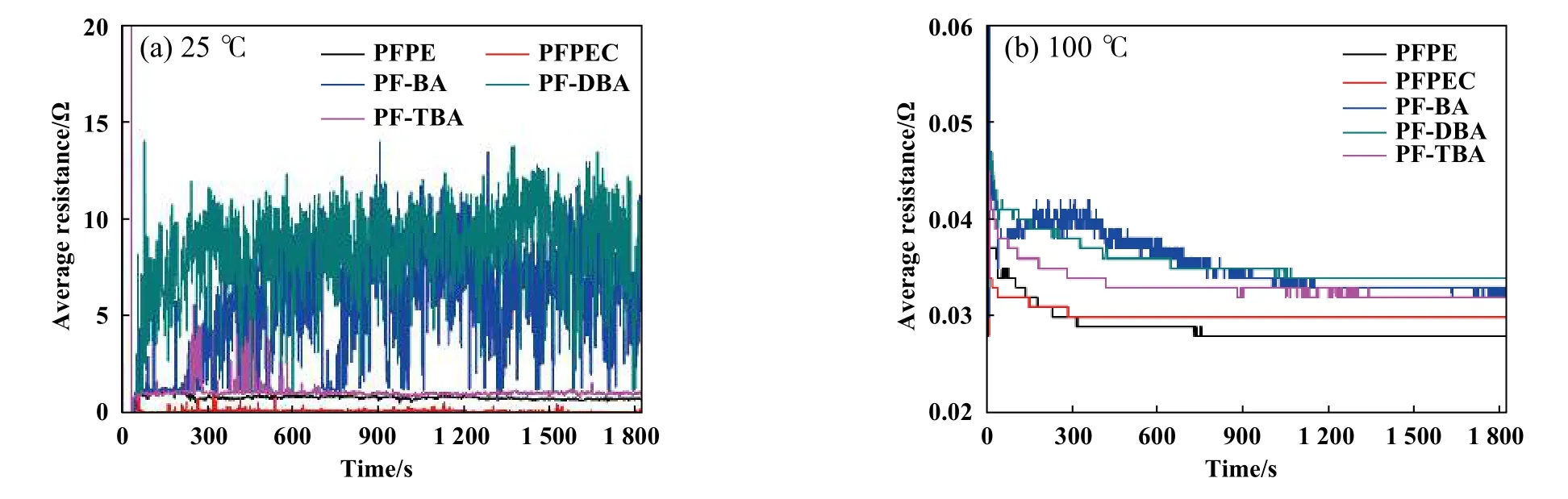

图10所示为常温(25 ℃)和高温(100 ℃)摩擦试验条件下摩擦过程中平均接触电阻随时间变化曲线.从图10中可以看出,在常温下,两种离子液体PF-BA和PF-DBA在摩擦试验过程中的接触电阻波动较大,虽然平均接触电阻较高,但可以看出,接触电阻最低点与另外几种样品接近,说明在摩擦过程中摩擦膜一直处于形成-破坏-再形成-再破坏的过程,这也是这两种离子液体在常温下并未表现出突出润滑性能的原因.离子液体PF-TBA接触电阻只在600 s之前有较大的波动,整体较另两种离子液体平稳,且接触电阻略高于PFPE.其中PFPEC的接触电阻最小,说明其在摩擦过程中形成的摩擦膜较薄,其磨损体积也较大.与常温相比,高温条件下接触电阻较为平稳,并且三种离子液体的接触电阻明显高于PFPE和PFPEC的接触电阻,全氟聚醚的接触电阻最低.结果表明,在高温摩擦试验过程中,全氟聚醚羧酸铵盐离子液体润滑过程中,在摩擦副表面能够形成较厚的摩擦膜,从而表现出较为优异的减摩抗磨性能,而全氟聚醚在摩擦过程中形成的摩擦膜较薄,故而表现出较大的摩擦系数和磨损体积,这与摩擦试验结果相符.

2.5.2 钢/钢摩擦副

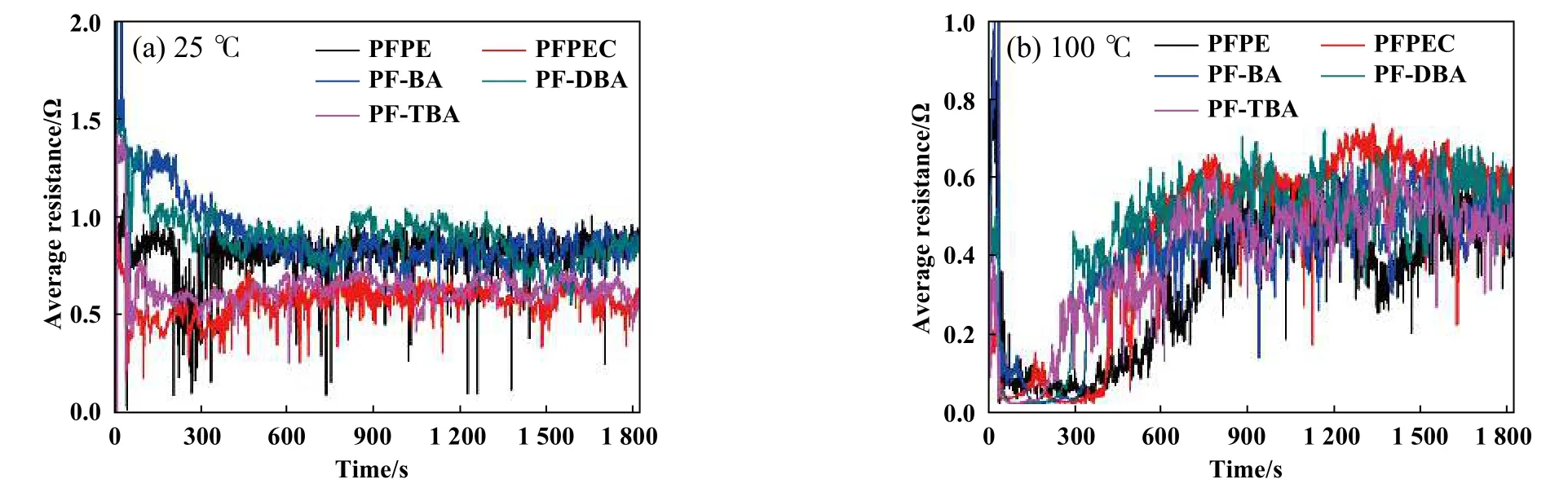

图11所示为不同润滑剂润滑过程中摩擦副接触电阻随时间变化曲线,从图11中可以看出,在常温下这几种润滑剂在摩擦过程中接触电阻均较高,其中PFPE和两种全氟聚醚羧酸铵盐离子液体PF-BA和PFDBA在润滑过程中接触电阻较高,而全氟聚醚羧酸和PF-TBA润滑过程中的接触电阻略低.而且从接触电阻变化趋势可以看出,在摩擦试验过程中,这五种润滑剂润滑下摩擦副接触电阻从试验开始到结束均较为平稳,接触电阻变化不大;而在高温摩擦试验过程中,接触电阻开始较低,说明试验初始阶段形成的摩擦膜较薄.结合摩擦系数随时间变化曲线可以看出,PFPE和PFPEC在试验初始阶段存在明显的磨合期,与接触电阻结果相符;而三种离子液体在试验开始阶段接触电阻较低,形成的摩擦膜较薄,但是其摩擦系数较小且比较平稳,这主要归因于离子液体在摩擦副表面的物理化学及静电吸附所形成的吸附膜.随着试验的进行,所有试样的接触电阻逐渐增大,在900 s以后基本保持在一定范围内,表明在摩擦过程中形成了较为稳定的摩擦膜.

Fig.10 Contact resistance revolution with time during friction test under (a) 25 ℃ and (b) 100 ℃ (steel/tin bronze friction pairs)图10 (a) 25 ℃和(b) 100 ℃摩擦试验过程中接触电阻随时间变化曲线(钢/铜锡合金摩擦副)

Fig.11 Contact resistance revolution with time during friction test under (a) 25 ℃ and (b) 100 ℃ (steel/steel friction pairs)图11 (a) 25 ℃和(b) 100 ℃摩擦试验过程中接触电阻随时间变化曲线(钢/钢摩擦副)

2.6 磨斑表面形貌分析

2.6.1 铜锡合金磨斑表面形貌

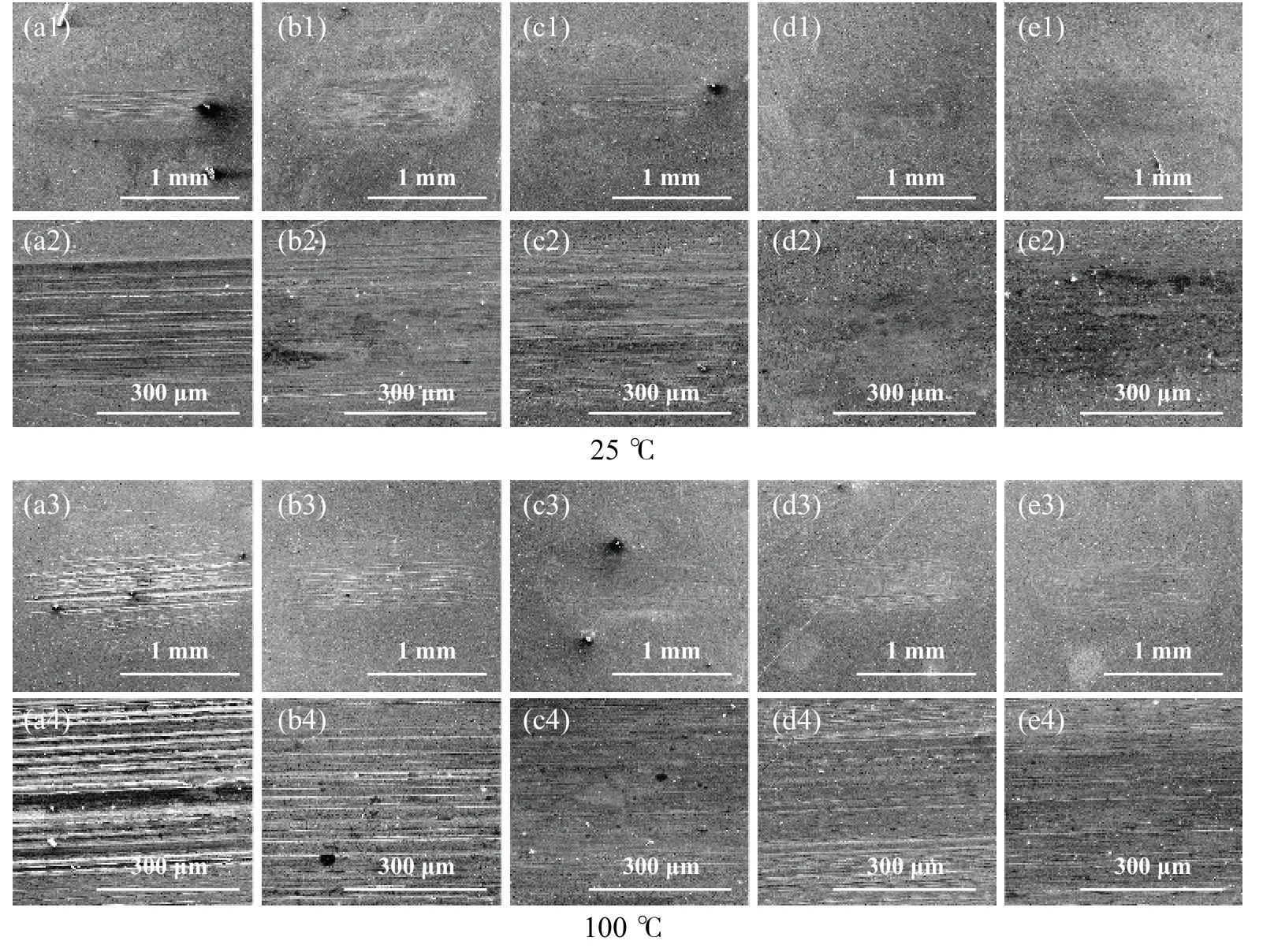

图12所示为不同润滑油润滑后铜锡合金磨斑表面形貌的SEM照片.从图12中可以看出,在常温下,这五种润滑剂润滑后铜锡合金表面的磨斑大小比较接近,且磨斑表面都较为光滑.而在高温条件下,全氟聚醚润滑后的铜锡合金磨斑较大,全氟聚醚羧酸和全氟聚醚羧酸离子液体润滑后的磨斑大小接近,其中PFTBA润滑后的磨斑表面[图12(e3)和(e4)]较为光滑,犁沟相对较浅.从磨斑形貌图可知,这几种润滑剂润滑下,铜锡合金表面的磨损主要为磨粒磨损.

Fig.12 SEM morphologies of the tin bronze worn surfaces lubricated by different lubricants under 25 ℃ and 100 ℃(a1~a4: PFPE; b1~b4: PFPEC; c1~c4: PF-BA; d1~d4: PF-DBA; e1~e4: PF-TBA)图12 不同润滑剂分别在25 ℃和100 ℃条件下润滑后铜锡合金磨斑表面形貌(a1~a4: PFPE; b1~b4: PFPEC;c1~c4: PF-BA; d1~d4: PF-DBA; e1~e4: PF-TBA)

2.6.2 轴承钢表面磨斑形貌

图13所示为不同润滑油润滑后轴承钢磨斑表面形貌的SEM照片.从图13中可以看出,常温下PFPE[图13(a1)和(a2)]润滑后的轴承钢表面的磨斑较大,磨损比较严重,且磨斑表面存在着较深的犁沟,以磨粒磨损为主;全氟聚醚羧酸PFPEC和三种全氟聚醚羧酸铵盐离子液体润滑后钢表面的磨斑较小,且磨损表面较为光滑;全氟聚醚羧酸PFPEC[图13(b1)和(b2)]和PF-BA[图13(c1)和(c2)]润滑后磨斑表面存在较浅的平行犁沟,也存在磨粒磨损;PF-DBA[图13(d1)和(d2)]和PF-TBA[图13(e1)和(e2)]润滑后的磨斑表面更为光滑,几乎无犁沟存在,甚至可以在磨斑中间看到抛光痕迹.

Fig.13 SEM morphologies of the steel worn surfaces lubricated by different lubricants under 25 ℃ and 100 ℃(a1~a4: PFPE; b1~b4: PFPEC; c1~c4: PF-BA; d1~d4: PF-DBA; e1~e4: PF-TBA)图13 不同润滑剂分别在25 ℃和100 ℃条件下润滑后轴承钢磨斑表面形貌(a1~a4: PFPE; b1~b4: PFPEC;c1~c4: PF-BA; d1~d4: PF-DBA; e1~e4: PF-TBA)

高温(100 ℃)摩擦试验后,PFPE[图13(a3)和(a4)]润滑后钢表面的磨斑较大,磨损表面存在许多平行犁沟,在磨斑中央犁沟较深,主要表现为磨粒磨损;PFPEC[图13(b3)和(b4)]的磨斑较全氟聚醚的磨斑小,磨斑表面也存在许多平行沟槽,但较PFPE的小且浅;三种全氟聚醚羧酸铵盐离子液体的磨斑相对来说比较小,磨斑表面相对较为光滑.

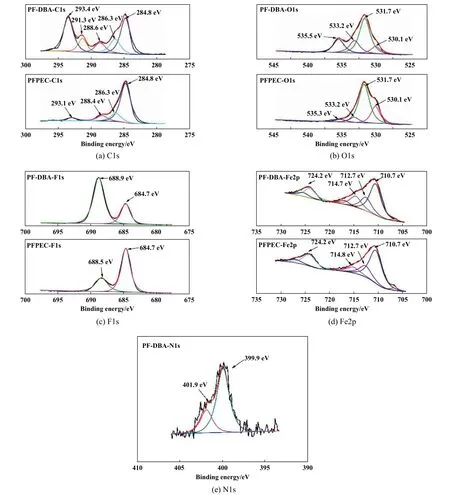

2.7 磨斑表面化学成分分析

为了进一步研究这类润滑剂的润滑作用机理,选取了对照样PFPEC和离子液体PF-DBA在室温下润滑后的轴承钢进行磨斑表面C1s、O1s、Fe2p和F1s的XPS精细谱分析,如图14所示.PEPEC和PF-DBA样品的C1s谱在结合能为284.8 eV处的峰对应为C-C键,两个样品的C1s谱在286.3和288.4 eV处的结合能峰以及其O1s谱在531.7 eV的结合能峰对应为C-O或C=O[18].另 外,PF-DBA的C1s谱 在293.4 eV以及其F1s谱 在688.9 eV的结合能峰对应为-CF2-或-CF3,这说明离子液体可能在金属表面形成了吸附膜.PFPEC的C1s谱图在293.1 eV的结合能以及F1s在688.5 eV的结合能也对应于-CF2-或-CF3,可能为润滑剂在金属表面的吸附膜.而显然离子液体PF-DBA在此处的峰值强度较高,相对含量较高,由此可推测离子液体在金属表面的吸附更强,甚至在超声处理后在XPS谱图中依然有较强的吸收峰.而离子液体PF-DBA的C1s谱在291.3 eV的峰值,N1s谱在399.9 eV处的峰值,对应为胺类化合物[19],应为离子液体与摩擦副在摩擦过程中发生反应的产物,而PFPEC无此处峰值.两种样品的O1s谱在结合能为530.1 eV处的峰以及Fe2p谱在结合能为710.7和724.2 eV处的峰对应为Fe3O4和Fe2O3[20].两个样品的F1s谱在结合能为684.7 eV的峰以及Fe2p谱在结合能为714.7 eV的峰对应为FeF3[21].离子液体PF-DBA润滑后N1s谱在401.9 eV处的峰值对应为氮氧化物[22].

Fig.14 XPS spectra of typical elements of the steel surface lubricated by different lubricants under room temperature(25 ℃)图14 常温下(25 ℃)不同润滑剂摩擦后轴承钢表面元素XPS精细谱图

综上所述,离子液体PF-DBA和PFPEC润滑后磨斑表面的摩擦膜的成分及含量不同,离子液体在金属表面的吸附膜更强,且摩擦膜更厚.这也是这类离子液体具有更为优异的抗磨性能的原因.

3 结论

a.成功制备了三种全氟聚醚羧酸铵盐离子液体,其黏度均高于全氟聚醚羧酸;三种离子液体在铜锡合金和轴承钢表面上均具有良好的润湿性,且润湿性均优于全氟聚醚羧酸.

b.合成的三种全氟聚醚羧酸铵盐离子液体在室温下对钢/铜锡合金摩擦副的润滑性能与全氟聚醚(PFPE)和全氟聚醚羧酸(PFPEC)相当,但在高温(100 ℃)条件下其润滑性能显著优于全氟聚醚(PFPE);而作为钢/钢摩擦副的润滑剂,在室温和高温下的润滑性能和抗磨性能均显著优于全氟聚醚(PFPE)和全氟聚醚羧酸(PFPEC).

c.全氟聚醚羧酸铵盐离子液体在轴承钢表面形成的强吸附膜以及稳定摩擦化学反应膜是其具有优异减摩抗磨性能的原因.