时变接触特性表面对界面摩擦学行为的影响

王安宇,吴元科,项载毓,孙瑞雪,莫继良*

(1.西南交通大学 机械工程学院 摩擦学研究所,四川 成都 610031;2.轨道交通运维技术与装备四川省重点实验室,四川 成都 610031)

机械设备中能量交换、运动和信号传递的物理过程大部分是通过表面接触来实现的,而表面接触也最终引发了机械系统中最普遍的问题-摩擦磨损.由摩擦磨损导致的工程材料损失、机械零部件失效和能量耗散相当严重,其带来的间接经济损失更是无法估量.同时,在摩擦磨损过程中激发的摩擦振动及噪声不仅引起噪声污染,还降低机械加工精度,加速零件的疲劳,锐减机器的寿命,甚至酿成严重的事故.所以,机械摩擦运动部件的表面摩擦学性能对其效率及可靠性存在重要影响[1].

接触表面的界面形貌以及界面特性在摩擦磨损过程中是处于不断变化的状态.因此,由摩擦自激振动所激发的摩擦振动噪声也将会受到界面形貌变化的影响,一些学者就以此为出发点做了相关研究[2-4].随着摩擦学研究的不断深入以及工程应用对机械零部件表面界面摩擦学性能要求的不断提高,调控和改善表面界面性能的方式也有了新突破[5-11].织构化表面作为一种有效的界面调控方式也被用于研究界面与摩擦振动及噪声的相互关系中,一些抑制摩擦振动噪声的织构化处理手段由此被提出[12-16].但鉴于机械表面对界面摩擦学行为影响的复杂性,开展借助表面“改型”方法进一步优化界面摩擦学性能的研究,对于深入揭示机械表面特性如何影响界面摩擦学行为并指导解决实际工程应用问题均具有重要的意义.

因此,在本研究中通过在锻钢基材表面的沟槽中填充与基材硬度接近的灰铸铁HT300,以此改变摩擦过程中界面接触刚度和调节界面磨损动态行为,设计出具有时变接触特性的表面.鉴于HT300具有一定的阻尼特性[17],为了明确磨损特征和界面作用与阻尼特性对摩擦振动噪声影响的主导地位,在本研究中进一步设计了填充Mn-Cu合金和Mn-Cu阻尼合金的时变接触特性表面.通过对四种表面(锻钢光滑表面、填充HT300的时变接触特性表面、填充Mn-Cu合金和Mn-Cu阻尼合金的时变接触特性表面)进行摩擦噪声试验,进而分析了不同表面在摩擦噪声、摩擦振动和磨损形貌方面呈现出的差异,深入探讨了时变接触特性表面对界面摩擦学行为的影响.

1 试验部分

1.1 试验测量装置

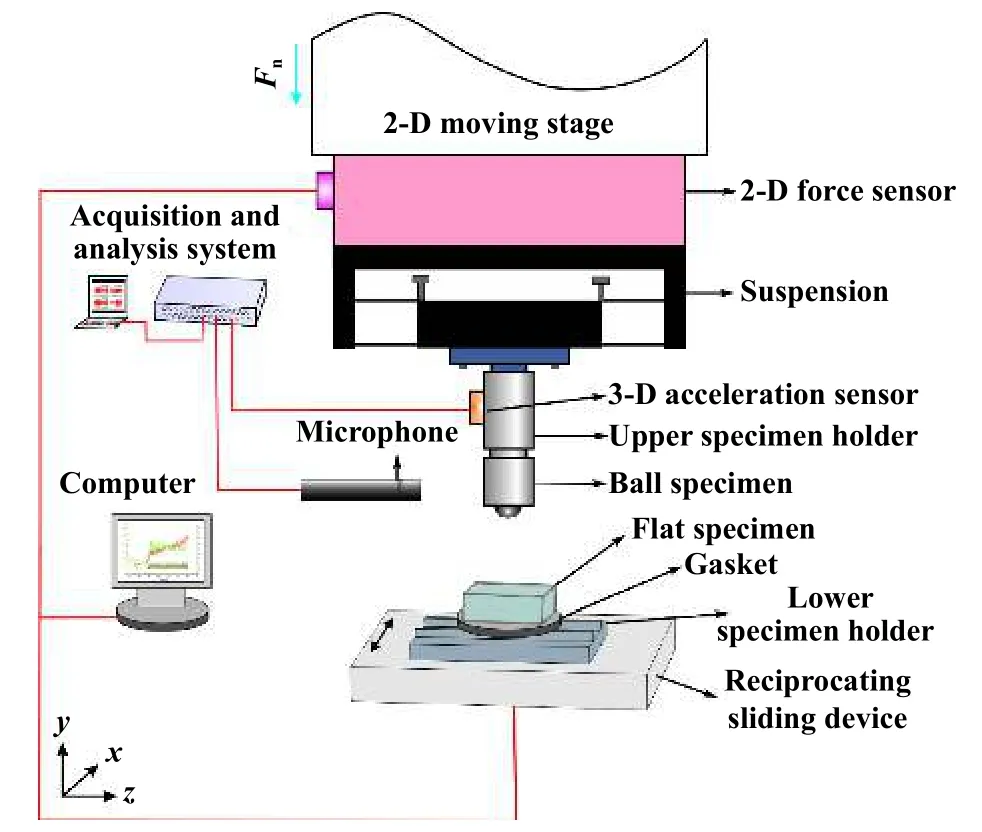

以多功能摩擦磨损试验机为主体搭建了往复式“球-平面”摩擦噪声试验平台,主要包括摩擦学试验装置和信号采集分析仪器等,其测量原理如图1所示.其中,采集信号主要包括:界面法向力和动态摩擦力、界面振动加速度以及摩擦噪声,这些信号分别由应变式力传感器、三维加速度传感器和传声器实时捕获.最后,所有动态加速度信号和摩擦噪声信号均传输至16通道振动噪声测量分析系统实现同步采集和分析[18].

Fig.1 Schematic of the test apparatus图1 试验装置示意图

1.2 试验样品制备

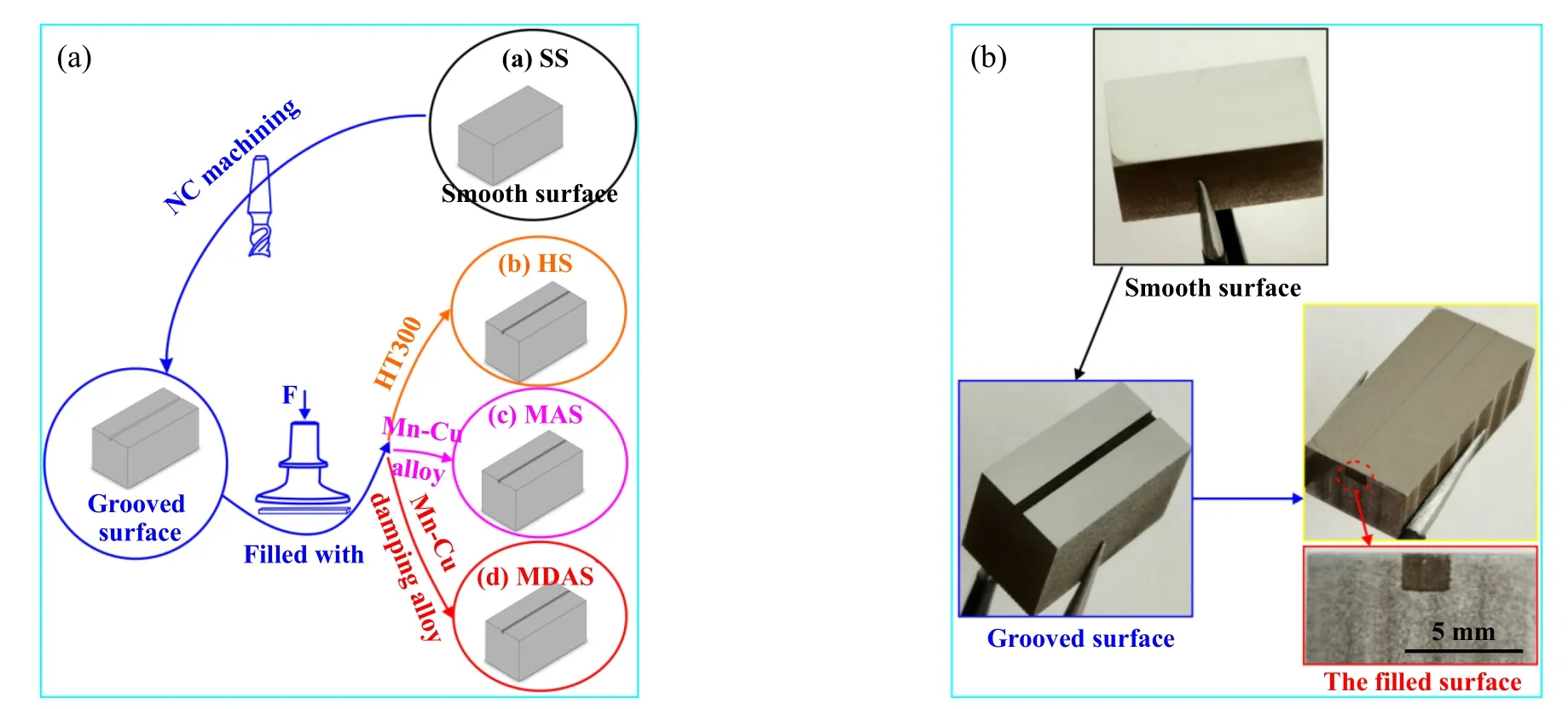

时变接触特性表面设计思路如下:锻钢块(硬度为290 HV0.1,弹性模量E=198 GPa)平面试样尺寸为10 mm×10 mm×20 mm,采用数控加工的方法在试样块表面加工出宽度和深度分别为2和1 mm的沟槽,然后将与沟槽尺寸相同的灰铸铁HT300(硬度为256 HV0.1,弹性模量E=138 GPa)、Mn-Cu合金(硬度为198 HV0.1,弹性模量E=66 GPa)和Mn-Cu阻尼合金(硬度为186 HV0.1,弹性模量E=48 GPa)样条压入不同试样块沟槽中以获得不同的时变接触特性表面,试验前将各表面进行抛光处理,其示意图如图2所示,文中将用SS和HS、MAS、MDAS分别代表光滑表面和填充HT300、Mn-Cu合金、Mn-Cu阻尼合金的时变接触特性表面.摩擦对偶球选用Φ=10 mm的Si3N4陶瓷球(硬度为1 800 HV0.05,表面粗糙度Ra=0.02 μm,弹性模量E=310 GPa),试验时,摩擦对偶试样表面均用丙酮对其进行清洁处理.

Fig.2 Schematic diagram and photo of the testing samples图2 试验样品示意图和照片

1.3 试验参数设置及测试分析

摩擦学试验参数设置如下:法向载荷为15 N,往复位移值为6 mm,往复频率为1 Hz,测试时间为1 500 s,测量系统采样频率设置为10 kHz,试验在普通实验室环境中进行.另外,夹具和预紧力的差异会对摩擦振动噪声的激发和强度带来很大影响.因此,鉴于摩擦振动噪声对系统存在强烈的依赖性,为了保证所获得试验结果的可靠性,每种表面的试验均重复3次以上,且用于分析的试验数据均来自同一批次.摩擦噪声试验完成后,磨损形貌的观察和测量利用扫描电子显微镜(SEM)和白光干涉仪完成.

2 结果与讨论

2.1 摩擦噪声和摩擦振动信号对比分析

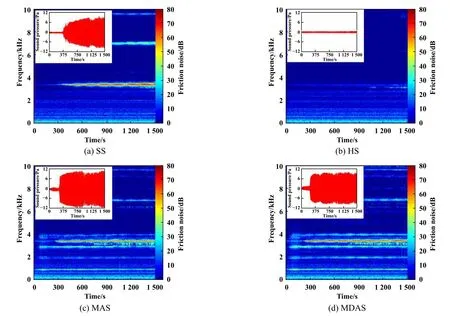

为了更好地揭示时变接触特性表面对摩擦过程中产生的摩擦振动噪声所存在的差异,图3示出了不同表面0~1 500 s内的摩擦噪声时域信号以及对应的时频分析.结果表明,光滑表面和不同时变接触特性表面产生的摩擦噪声在时域上存在明显差异,但频率十分接近.光滑表面SS的时域信号幅值在340 s左右开始明显增大,整个测试过程中最大幅值Amax约为10.34 Pa,在时频云图中发现噪声高频成分也是在340 s左右开始逐渐增强,其主频为3 457.0 Hz;填充HT300的时变接触特性表面HS的时域信号在整个摩擦过程中声压幅值没有明显变化,最大幅值Amax仅约为0.63 Pa,时频云图中在主频3 183.6 Hz处也仅在约1 050 s后出现断续的微弱能量集聚;填充Mn-Cu的合金时变接触特性表面MAS的时域信号幅值在270 s左右开始明显增大,最大幅值Amax约为11.75 Pa,时频云图中噪声高频成分也是在270 s左右开始逐渐增强,其主频约为3 457.0 Hz;填充Mn-Cu阻尼合金的时变接触特性表面MDAS的时域信号幅值在250 s左右开始明显增大,最大幅值Amax约为9.12 Pa,时频云图中噪声高频成分也是在250 s左右开始逐渐增强,其主频约为3 476.5 Hz.填充Mn-Cu合金的时变接触特性表面MAS和填充Mn-Cu阻尼合金的时变接触特性表面MDAS出现摩擦噪声的时间均早于光滑表面SS,且噪声强度也接近于光滑表面SS,而填充HT300的时变接触特性表面HS整个过程均无明显噪声产生.由此可推测,填充HT300时变接触特性表面HS能有效抑制界面摩擦噪声的产生.

Fig.3 Friction noise time-domain signal and time frequency analysis of the four surfaces during 0~1 500 s图3 0~1 500 s内四种表面摩擦噪声时域信号和时频分析

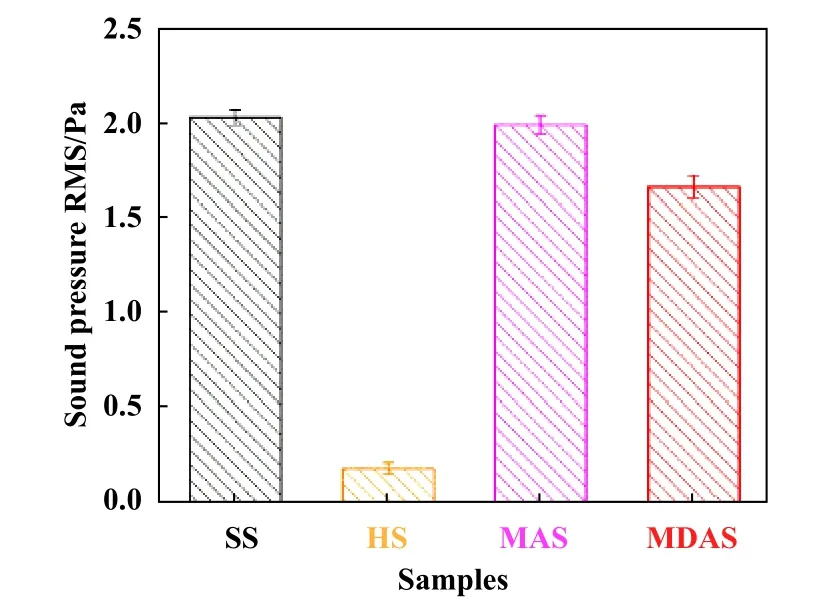

为了对比分析不同时变接触特性表面对摩擦噪声强度影响的差异,进一步对四种表面1 490~1 500 s时间段噪声信号的均方根(RMS)值做了对比.如图4所示,可以发现,光滑表面SS的噪声强度最高,约为2.034 Pa;与光滑表面相比,填充HT300的时变接触特性表面HS的噪声强度最低,约为0.194 Pa,填充Mn-Cu合金的时变接触特性表面MAS和填充Mn-Cu阻尼合金的时变接触特性表面MDAS的噪声强度均较接近于光滑表面,分别为1.997和1.699 Pa.由此可见,填充HT300的时变接触特性表面HS能够有效降低接触界面摩擦噪声强度.

Fig.4 Noise pressure RMS of the four surfaces in the period 1 490~1 500 s图4 1 490~1 500 s时间段四种表面摩擦噪声的RMS值

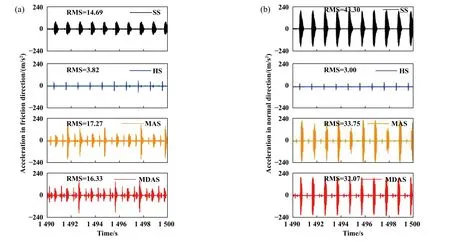

Fig.5 Time-domain signals of acceleration in friction and normal directions for the four flat samples in the period 1 490-1 500 s图5 1 490~1 500 s时间段四种表面摩擦方向和法向加速度时域信号

鉴于摩擦噪声是由摩擦系统界面自激振动所激发的,因此,进一步对四种表面1 490~1 500 s摩擦振动时域信号进行对比分析,如图5所示.光滑表面SS的摩擦方向和法向加速度幅值波动都非常显著,且单次波动持续时间较长,其均方根值也较高,分别为14.69和43.30 m/s2,这表明此时摩擦系统已产生强烈振动,并伴随有高强度的摩擦噪声(RMS=2.034 Pa).与光滑表面相比,填充HT300的时变接触特性表面的摩擦方向和法向加速度幅值波动均十分微弱,其均方根值也均最小,分别为3.82和3.00 m/s2,这表明此时摩擦系统并未激发出强烈振动,也没有辐射出高强度摩擦噪声(RMS=0.194 Pa);填充Mn-Cu合金的时变接触特性表面MAS和填充Mn-Cu阻尼合金的时变接触特性表面MDAS的摩擦方向和法向加速度幅值波动均非常明显,幅值波动有时甚至高于光滑表面,MAS表面的均方根值分别为17.27和33.75 m/s2,而MDAS表面的均方根值RMS分别为16.33和32.07 m/s2,这意味着两种表面的摩擦系统此时均存在较高强度的摩擦振动,并伴随较高强度的摩擦噪声(MAS表面:RMS=1.997 Pa;MDAS表面:RMS=1.699 Pa).由此可见,时变接触特性表面对摩擦振动和噪声的产生及强度有重要影响.HT300时变接触特性表面能有效抑制摩擦系统振动,进而显著降低了摩擦噪声强度.

2.2 磨损分析

摩擦磨损过程中界面形貌的变化对界面摩擦学行为有重要影响.其中,界面磨损特征和界面相互作用与摩擦振动噪声的产生存在密切联系,为探寻时变接触特性表面与界面磨损特征形成、界面作用以及摩擦振动噪声特性差异之间的内在联系,对比分析四种表面试验结束阶段的摩擦系数、磨损程度以及磨损特征差异,并将其与摩擦振动及噪声信号相联系,深入揭示时变接触特性表面对界面摩擦磨损以及摩擦振动和摩擦噪声的影响.

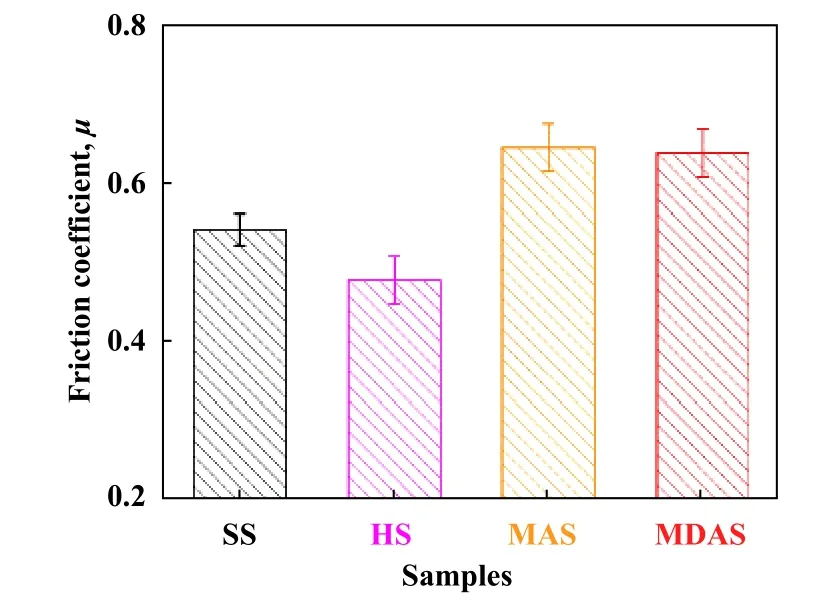

图6显示了四种表面的摩擦系数稳定值(1 490~1 500 s).光滑表面SS的摩擦系数约为0.545;与光滑表面相比,填充HT300的时变接触特性表面的摩擦系数有所减小,约为0.481;而填充Mn-Cu合金的时变接触特性表面MAS和填充Mn-Cu阻尼合金的时变接触特性表面MDAS的摩擦系数均高于光滑表面,分别约为0.648和0.641.由此可知,填充HT300后的表面可一定程度上降低界面摩擦系数,但填充Mn-Cu合金和填充Mn-Cu阻尼合金后反而会增大界面摩擦系数.另外,摩擦系数数值的大小与摩擦振动和噪声强度的高低没有绝对的对应关系.

Fig.6 Steady friction coefficients of the four surfaces图6 四种表面摩擦系数稳定值

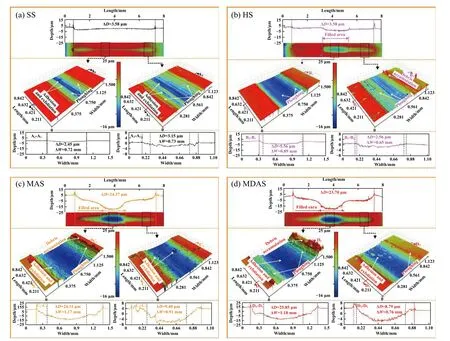

图7(a~d)为摩擦学试验后四种表面磨痕整体和局部的三维形貌及相应的磨痕轮廓,可见这些表面在磨损特征与磨损程度等方面存在显著差异.光滑表面SS的磨损特征以黏着撕裂和犁沟为主,磨痕整体深度ΔD=3.58 μm,中部和两端磨损情况存在一定的差异,中部磨损程度较轻,磨痕深度和宽度分别为ΔD=2.45 μm和ΔW=0.72 mm,端部磨损较中部较重,磨痕深度和宽度分别为ΔD=3.15 μm和ΔW=0.73 mm.与光滑表面相比,填充HT300的时变接触特性表面的犁沟磨损特征明显,虽然磨痕整体深度ΔD=5.88 μm,但这主要体现在中部填充HT300的部位,磨痕深度和宽度分别为ΔD=5.56 μm和ΔW=0.89 mm,而端部磨损程度较光滑表面SS轻,磨痕深度和宽度分别为ΔD=2.56 μm和ΔW=0.65 mm;填充Mn-Cu合金的时变接触特性表面MAS和填充Mn-Cu阻尼合金的时变接触特性表面MDAS的磨损形貌较复杂,磨损特征以黏着剥落为主,磨损程度也均较严重,其中,MAS表面的磨痕整体深度ΔD=24.37 μm,磨痕中部深度和宽度分别为ΔD=24.11 μm和ΔW=1.17 mm,端部深度和宽度分别为ΔD=9.41 μm和ΔW=0.91 mm;MDAS表面的磨痕整体深度ΔD=23.70 μm,磨痕中部深度和宽度分别为ΔD=25.85 μm和ΔW= 1.18mm,端部深度和宽度分别为ΔD=8.79 μm和ΔW=0.76 mm.由此可以看出,不同的填充材料所制备的时变接触特性表面对形成的界面磨损特征和磨损程度有显著的影响,填充HT300后,基材表面磨损程度得到了一定的缓解.

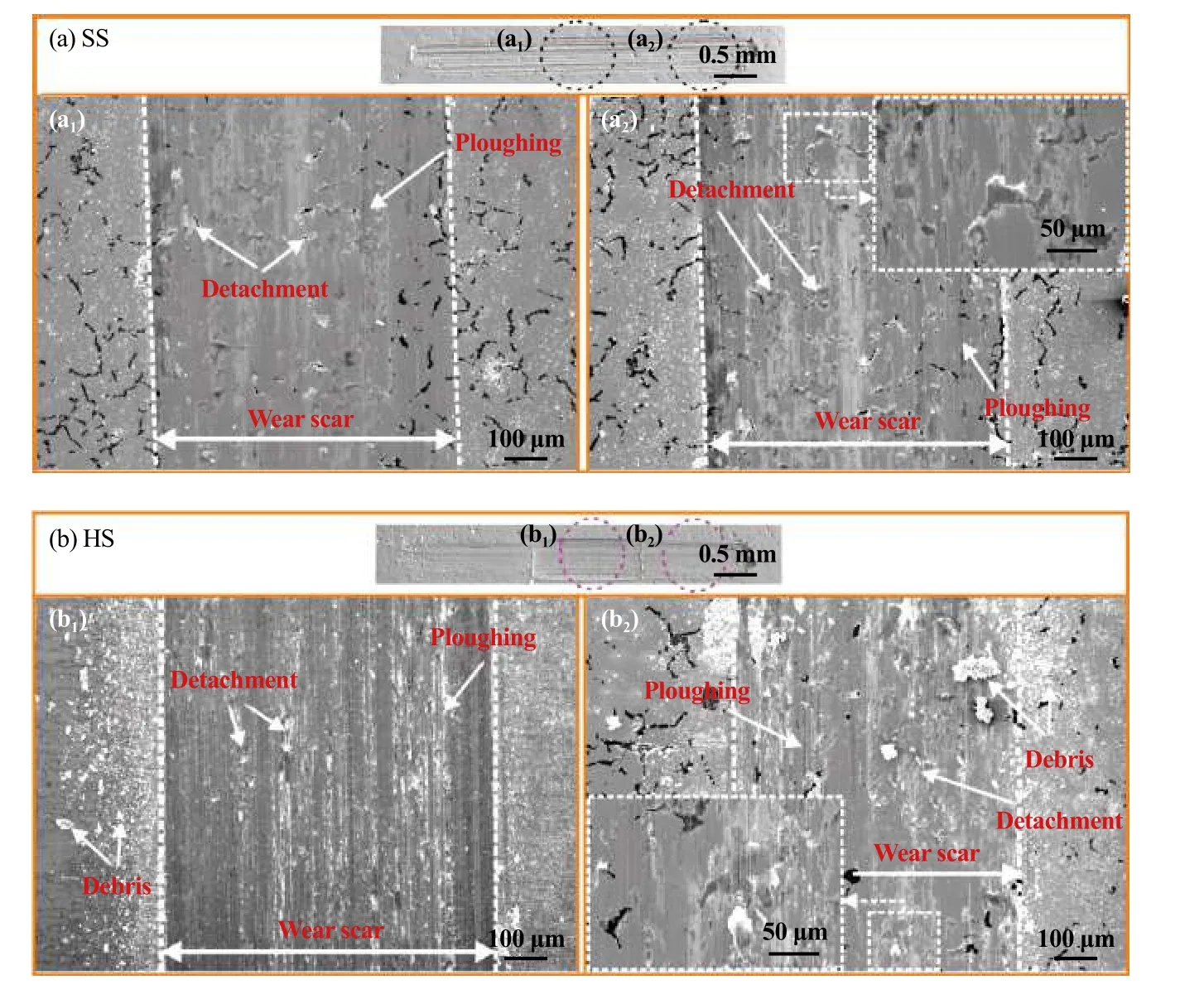

通过SEM进一步观察光滑和填充HT300的时变接触特性表面中部和端部形貌,结果如图8所示.可见光滑表面的磨损特征为黏着撕裂和轻微犁沟等,而端部磨损更严重,磨损特征也更明显;填充HT300的时变接触特性表面中部存在显著的犁沟和轻微的剥落以及少量磨屑,端部除了上述特征外,还存在一定的磨屑碾压层.

Fig.7 Topographies and profiles of the four worn surfaces图7 四种磨损表面的三维形貌和轮廓曲线

Fig.8 SEM micrgraphs of the middle and end of SS and HS worn surfaces图8 SS和HS表面磨痕的中部和端部形貌SEM照片

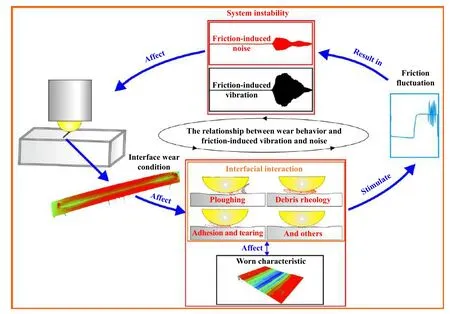

在磨损过程中,磨损界面存在的黏着撕裂、犁削和剥落等界面作用以及磨屑的流变,有可能激起界面摩擦力的波动,进而破坏系统稳态并促使摩擦振动及噪声的产生[2,18-20].图9为磨损行为与摩擦振动及噪声的关系示意图.据上述分析,填充材料对界面摩擦磨损存在显著影响,界面磨损过程中磨损特征、接触面积以及界面作用等使界面接触特性呈现一定的差异,摩擦系统失稳所激发的摩擦振动和噪声也有明显的不同.光滑表面SS摩擦过程中的黏着撕裂和犁削等综合作用,引起了摩擦力强烈的波动,进而激起摩擦系统产生强烈振动,并辐射出高强度摩擦噪声.填充HT300的时变接触特性表面引入的铸铁磨损颗粒以及基材表面形成的磨屑层极大地改善了界面摩擦状态,使得磨损过程中的犁削和撕裂等作用未能激起摩擦力强烈波动,摩擦系统稳态得以持续,因而无明显摩擦振动和噪声产生;填充Mn-Cu合金的时变接触特性表面MAS和填充Mn-Cu阻尼合金的时变接触特性表面MDAS引入的磨损颗粒加剧了界面磨损,形成更加复杂的磨损特征,并增大接触面积,磨损过程中的黏着撕裂和犁削等界面作用较早地促使摩擦力强烈波动,刺激摩擦系统使其失稳,最终导致摩擦系统产生强烈的、无规律的振动并辐射出高强度的摩擦噪声.因此,在本试验研究中,通过研究填充材料改变界面接触刚度和界面磨损动态行为并得出时变接触特性表面对界面摩擦磨损有重要影响的结论,界面磨损过程中的黏着撕裂和犁削等界面作用是刺激摩擦系统失稳而产生摩擦振动及噪声的主要因素,材料的阻尼特性在此种填充方式中未能体现.

Fig.9 Schematic diagram of the relationship between the wear behaviour and friction-induced vibration and noise图9 磨损行为与摩擦振动及噪声的关系示意图

3 结论

a.在锻钢表面沟槽填充灰铸铁HT300形成的时变接触特性表面有利于减缓界面磨损,延续摩擦系统稳定状态,有效抑制摩擦振动和摩擦噪声的产生;而填充了Mn-Cu合金和Mn-Cu阻尼合金的时变接触特性表面均加剧了界面磨损,较早破坏了摩擦系统稳定状态,激发系统产生摩擦振动和噪声.

b.本研究中界面磨损过程的界面作用(黏着撕裂、犁削等)以及磨屑流变是促使摩擦系统失稳并激发摩擦振动和噪声的主要因素,填充材料的阻尼性能未能体现出减振降噪的作用.

c.根据特定条件和工况等优化设计的时变接触特性表面能有效改善界面磨损状态,抑制界面摩擦振动及噪声,具有重要的实际工程应用价值.