水平井仿生磨鞋钻磨复合桥塞的设计与仿真*

吴泽兵 席凯凯 王杰 郭禹伦 杨晨娟

(西安石油大学机械工程学院)

0 引 言

在采用桥塞和连续管实施分层射孔、压裂和桥塞钻磨一体化作业中,快速、高效、完整地钻除井筒内分段压裂用的多级复合桥塞不仅可以提高作业效率,还可以为后续采油作业提供可靠的作业通道,避免管柱卡阻和失效等事故的发生。随着国内外非常规油气藏的大规模开发,水平井可钻式桥塞分段压裂技术已成为非常规油气藏开发的主体技术[1-3]。水平井钻磨复合桥塞技术是可钻式桥塞分段压裂的关键配套技术之一,压裂结束后在尽可能短的时间内钻除所有桥塞,不仅可以大幅节省成本和时间,还可缩短外来液体在地层中的滞留时间,从而减轻储层伤害[4-5]。至2016年6月,川渝地区已经完成对80多口井1 000多个复合桥塞的钻磨工作。根据现场反馈,目前问题主要集中在钻塞效率低、返屑成功率低及安全性低[6]等方面。另外,复合桥塞作为压裂过程中临时性封堵已压层段和待压层段的井筒封隔工具,其特定的材质和结构、通常多个布放的特点、钻除时对钻磨效率和成屑尺寸的要求都对磨鞋的选择提出了更高的要求[7]。

目前国际上主要有可钻式复合桥塞、大通径桥塞、可溶性桥塞和压裂球座4种桥塞工艺,国内主要以第一种可钻式复合桥塞工艺为主,后3种桥塞工艺技术尚未成熟,且关于其应用也鲜有报道。

可钻式复合桥塞工艺的核心是井下钻磨工具,磨鞋是其关键组成部分之一。当前,国内外可钻复合桥塞的磨鞋使用的都是5翼或6翼PDC镶齿平底磨鞋[8],这种磨鞋的工作方式是对整个复合桥塞进行钻削,钻塞效率和携屑性能都比较低。仿生学是近年来一门比较热门的研究学科,生物体表面独特的结构和功能为解决人类生产生活中遇到的难题提供了一种新的解决思路。为此,本文设计出一种钻塞效率和返屑成功率更高的仿生孕镶金刚石取心磨鞋,该研究成果可为国内可钻式复合桥塞工艺技术的进一步发展提供理论基础。

1 钻磨桥塞工艺技术

1.1 钻磨桥塞工艺原理

地面压裂泵车提供动力并通过管柱传递到井下工具,由螺杆马达将泵车提供的水力液压能转换成动能,带动磨鞋高速转动,对井内复合桥塞进行钻磨,直到所有桥塞全部被钻磨掉,达到井内畅通的效果。钻磨桥塞井下工艺管柱示意图如图1所示。

1—套管;2—油管;3—反循环阀;4—双瓣单向阀;5—螺杆钻;6—六刃高效磨鞋;7—复合桥塞。

1.2 常规磨鞋工作原理

常规磨鞋钻磨复合桥塞是一个回转切削过程,钻头在钻压作用下自锐地吃入桥塞,在切削转矩作用下沿桥塞轴线以滑移变形方式进行切削,切屑以薄的螺旋层形式被连续破坏而产生进尺。该钻削工艺技术的缺点主要体现在钻塞效率低、钻屑返排困难及卡钻事故发生率高等方面。

2 仿生磨鞋三维模型的建立

针对常规磨鞋出现的问题,本文以土壤动物蜣螂的胸节背板为仿生原型,在常规孕镶金刚石取心钻头的基础上,设计一种仿生孕镶金刚石取心磨鞋。

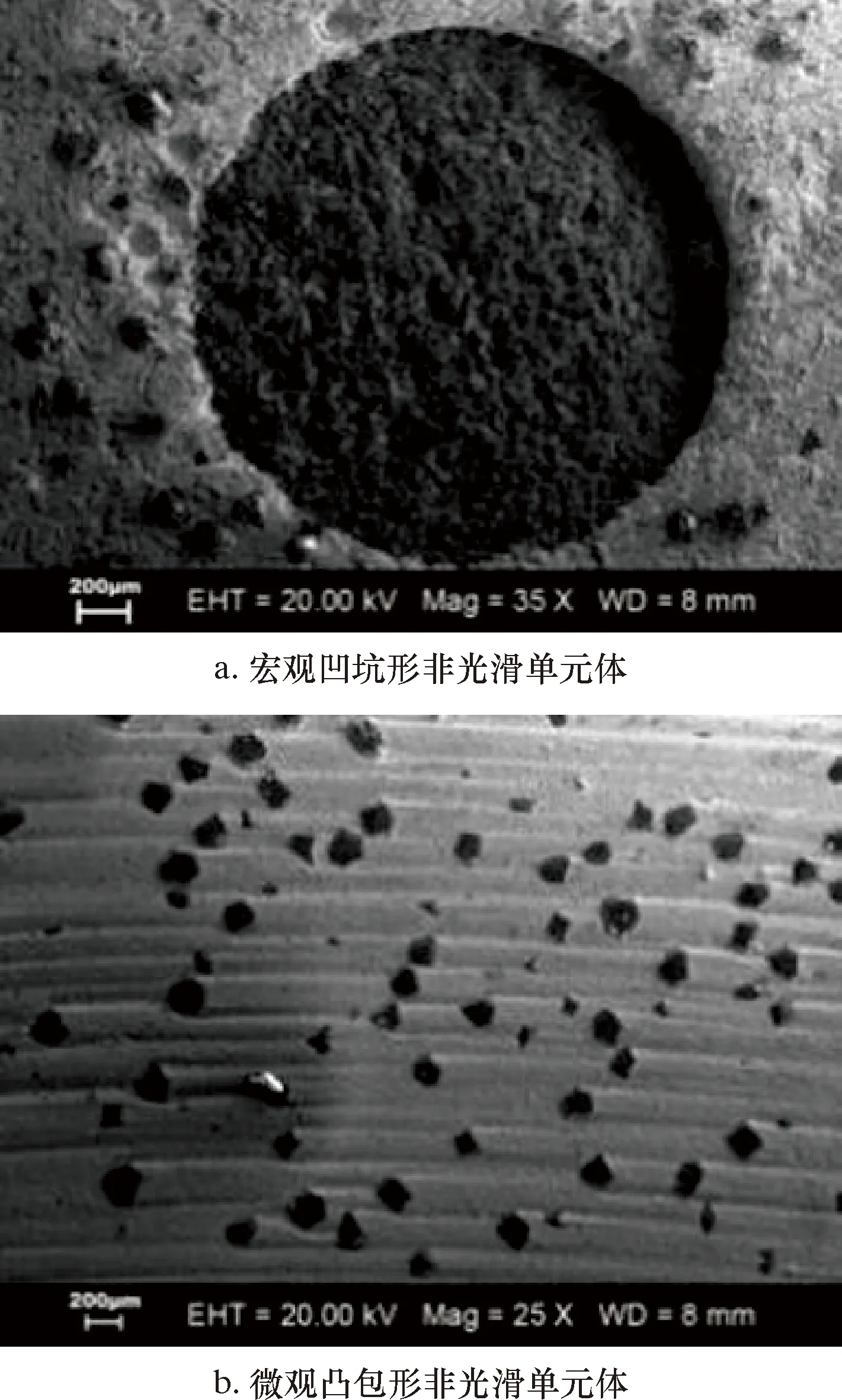

2.1 底唇面仿生单元体的设计

传统孕镶金刚石取心钻头主要依靠底唇面对岩石的刻划磨蚀来进行钻进,为了提高其钻进效率,通常会把底唇面设计成不同的形状,如尖齿形和凹槽形等,但这种设计有个缺点:当底唇面的这些形状被岩石磨平后,钻头的钻进速度会迅速下降。通过研究发现:耐磨生物体表的凹坑形非光滑表面,具有耐磨、减阻和减黏的功能[9]。本文以土壤动物蜣螂的胸节背板作为仿生原型来设计仿生磨鞋底唇面的非光滑形态,蜣螂胸节背板的凹坑形非光滑表面与其原有的凸包形非光滑表面构成凸凹复合非光滑表面形态,如图2所示。

图2 仿生试样宏观与微观非光滑单元体

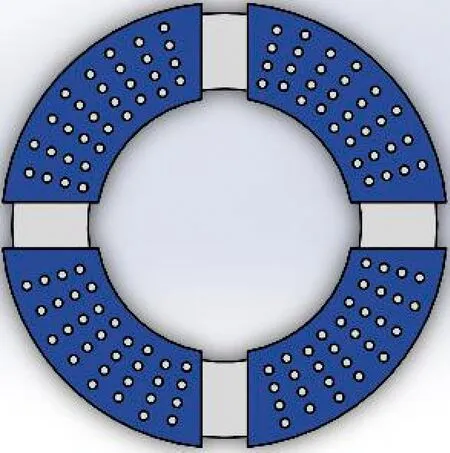

2.2 仿生单元体的排布

非光滑度(宏观)是指仿生磨鞋底唇面上非光滑形态的面积占整个底唇面面积的百分比[10]。仿生磨鞋的钻塞效率和耐磨性与其底唇面上的非光滑度有密切关系, 适当非光滑度的非光滑形态能提高仿生磨鞋的钻塞效率和耐磨性[11-13]。

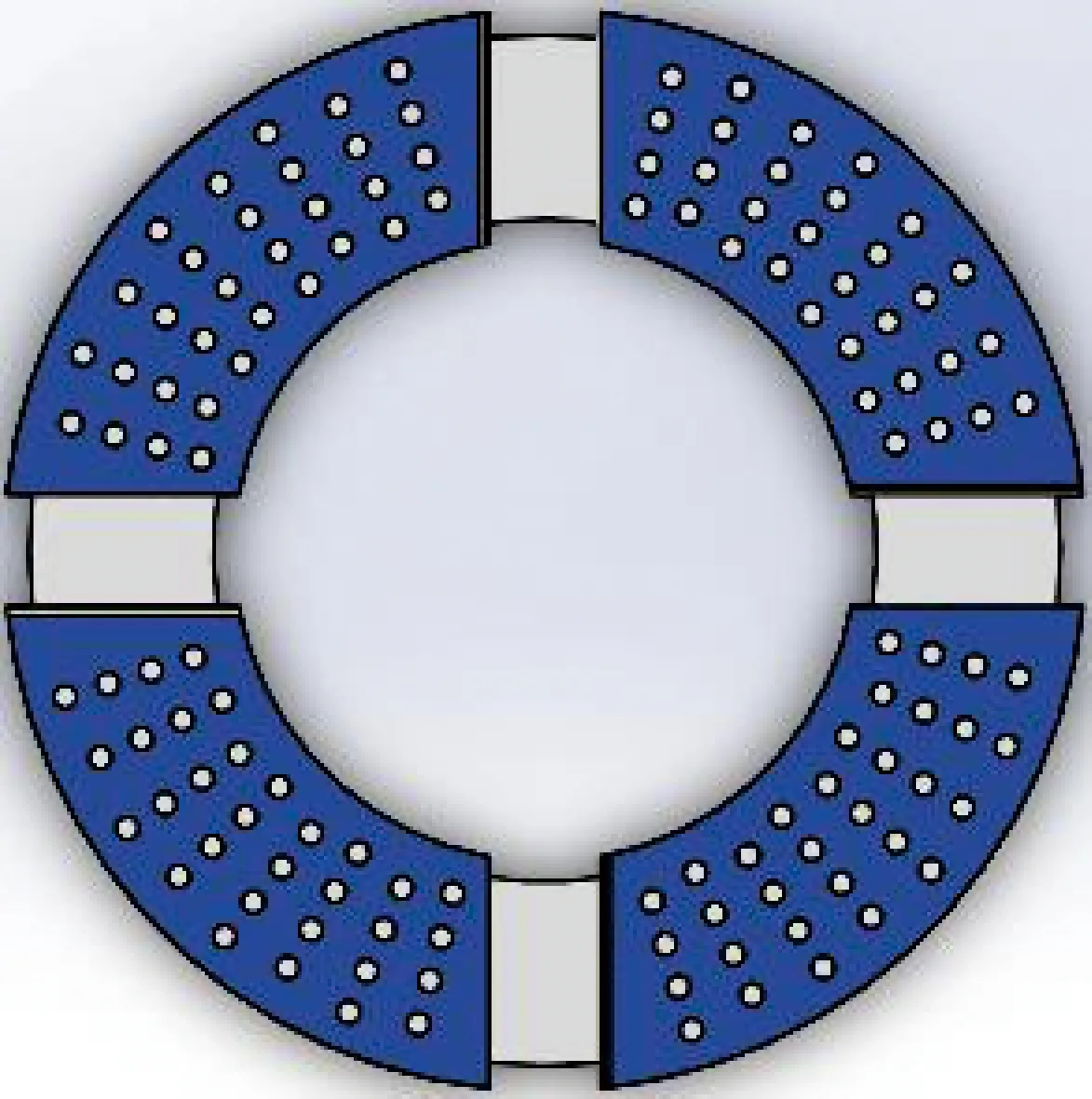

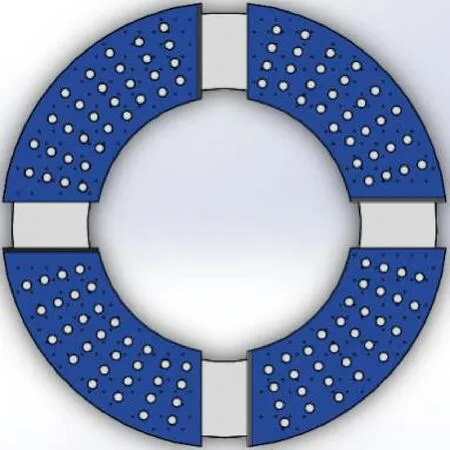

研究表明,仿生单元体直径为2 mm[14]、钻头底唇面非光滑度为12.5%且仿生单元体采用均匀排布方式[10]时,钻头的钻进效率最高。根据以上设计经验,将仿生单元体排布在磨鞋的底唇面,如图3所示。为了避免仿生磨鞋在钻塞过程中掉块[14],仿生单元体在排布时不能太靠近底唇面棱边,必须保证仿生单元体的中心距离底唇面各个棱边的间距大于2.5 mm,否则仿生磨鞋的寿命将受影响。

图3 仿生单元体排布图

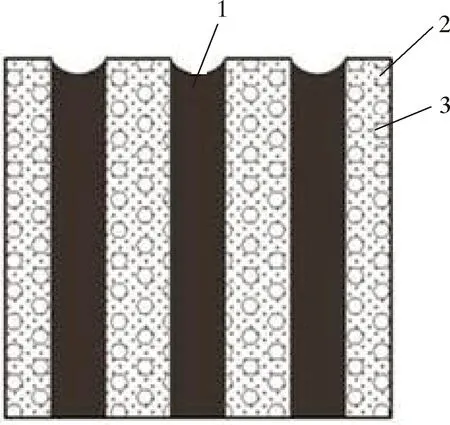

2.3 仿生单元体的自再生设计

为了解决由于孕镶金刚石取心钻头底唇面的形状被岩石磨平而导致钻进效率下降的问题,王照智[9]在凹坑形仿生单元体内植入一种磨损率高于钻头胎体的材料,该材料在钻进过程中先于钻头胎体被磨损,从而使这种凹坑形非光滑形态一直存在,其原理如图4所示。将这种原理称为自再生原理并应用于仿生磨鞋的结构设计,以维持磨鞋的高效钻进时长。

1—仿生非光滑材料;2—金刚石颗粒;3—试样胎体。

2.4 底唇面棱边梯形结构设计

为了进一步提升仿生磨鞋的钻塞效率,在沿着垂直于磨鞋切削方向的棱边上布置了一种仿生梯形结构,起辅助刮切桥塞的作用,如图5所示。仿生磨鞋底唇面非光滑耦元设计如图6所示。

图6 仿生磨鞋底唇面非光滑耦元设计

2.5 底唇面硬质点排布设计

为了更准确地研究仿生磨鞋的钻塞过程,本文在软件SolidWorks中建立了一种圆球形磨粒,半径为0.1 mm,并随机装配在磨鞋的底唇面及胎体上。为了简化模型,只保留仿生磨鞋的主切削结构,简化模型底唇面非光滑耦元总体设计如图7所示。

图7 主切削结构底唇面非光滑耦元总体设计

3 仿生磨鞋主切削结构钻塞机理

常规磨鞋的工作方式是对整个复合桥塞的端面进行全面钻削,而仿生磨鞋则是以“套铣”的方式进行钻磨,即只对与底唇面接触的桥塞端面进行钻磨,这不仅大大提高了钻塞效率,而且减少了钻具的磨损。另外,以这种刻划磨蚀的工作方式钻除下来的钻屑相较于以钻削的方式钻除下来的钻屑体积更小,更易返屑,卡钻概率大大降低。仿生磨鞋主切削结构钻塞机理如图8所示。

图8 钻塞机理示意图

4 钻塞仿真试验

为了简化计算模型,提高运算速度,在软件SolidWorks中只建立常规磨鞋(5翼PDC镶齿平底磨鞋)与仿生磨鞋的主切削结构,然后将两种磨鞋的主切削结构与复合桥塞组装成钻塞模型,最后导入ABAQUS软件中进行显式动力学仿真。

4.1 分析过程求解

4.1.1 材料参数

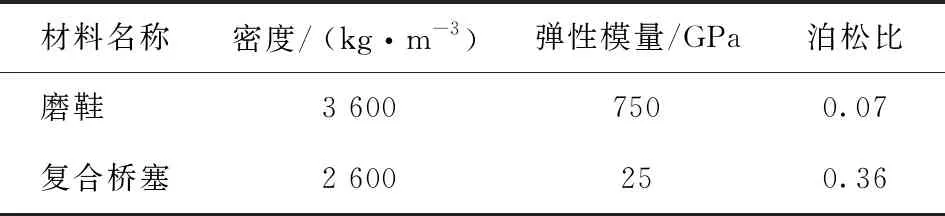

磨鞋材料采用金刚石,复合桥塞的材料采用碳纤维复合材料。假设复合桥塞的材料为各向同性材料,具体参数如表1所示。

表1 刀具和复合桥塞材料参数

4.1.2 定义单元及网格划分

定义磨鞋主切削结构为四面体单元,复合桥塞为六面体单元,单元类型均为 C3D8R。将磨鞋主切削结构与复合桥塞上表面接触区域进行网格细化,其他部位均采用默认网格大小,常规磨鞋钻塞模型网格总数为20 699个,仿生磨鞋钻塞模型网格总数为47 774个,具体网格划分效果如图9所示。

图9 网格划分效果图

4.1.3 载荷约束和求解时间的设置

钻塞过程中不考虑磨鞋的变形,故将其定义为刚体。将磨鞋主切削结构耦合到磨鞋轴线的某个参考点上[15],在参考点上施加竖直向下的钻压7 kN,转速6.28 rad/s;复合桥塞的上表面为自由面,其余的面均为固定约束;仿真时间为4 s。

4.2 结果分析

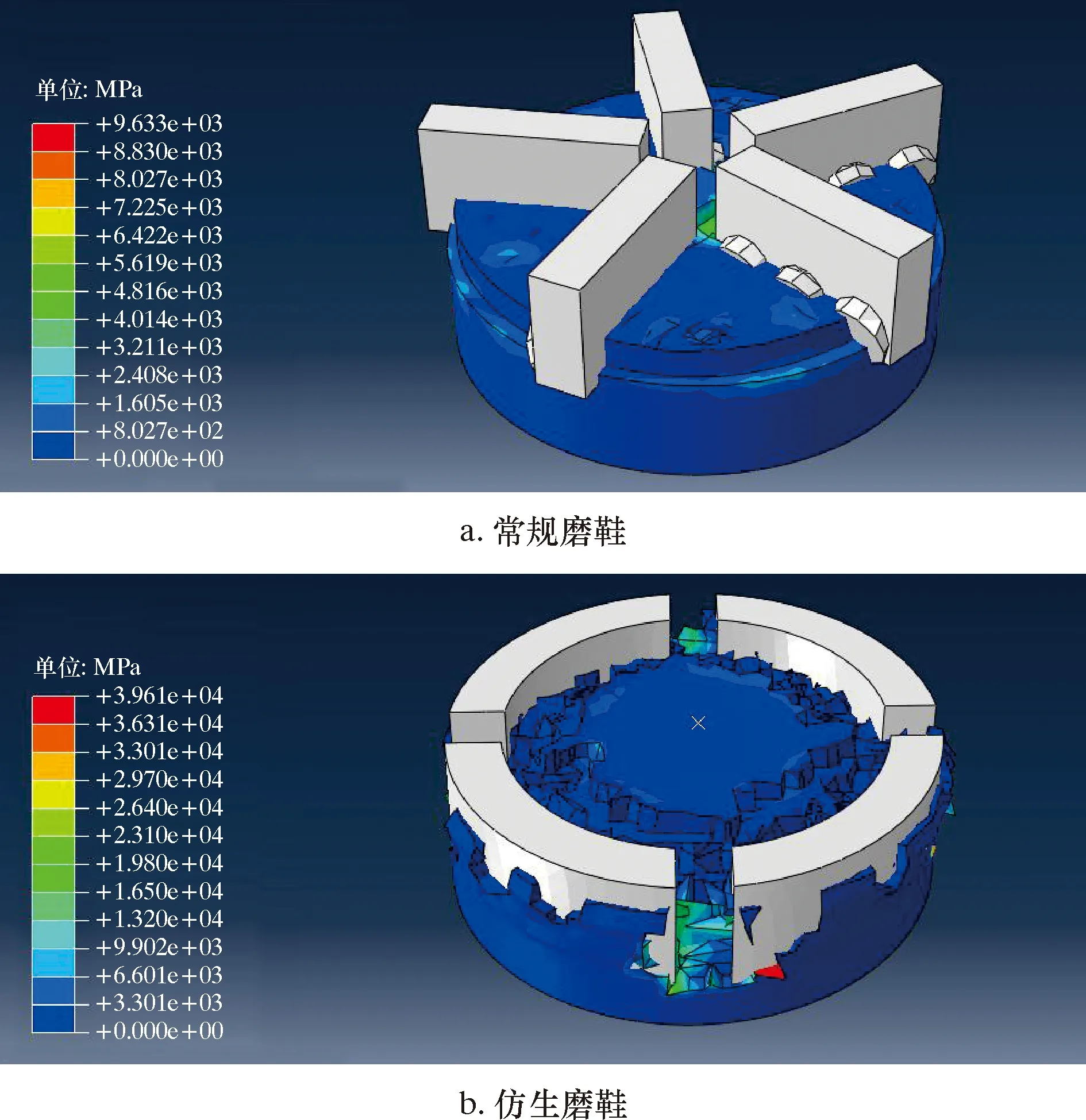

4.2.1 钻塞速度分析

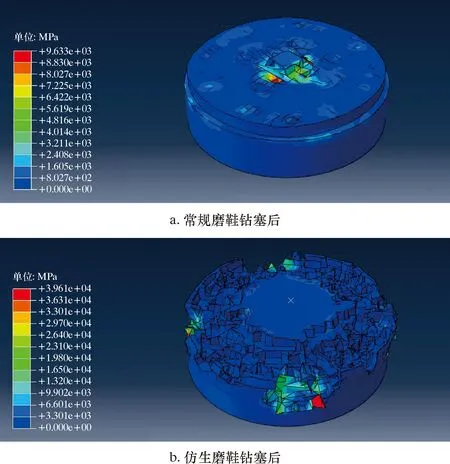

图10为时间T=4 s时两种磨鞋钻塞的应力云图。图11和图12为不同时刻复合桥塞的应力云图。从图11和图12可以看到两种磨鞋的钻塞方式以及钻塞速度的快慢。常规磨鞋是对整个复合桥塞的端面进行钻削,而仿生磨鞋只是对与底唇面接触的复合桥塞端面进行钻磨,钻塞方式上存在较大差异使它们在钻塞速度及钻屑尺寸上也出现较大差异。从图11和图12可以看到仿生磨鞋的钻塞速度明显快于常规磨鞋。另外,以钻磨方式钻除下来的钻屑尺寸比以钻削方式钻除下来的钻屑更小,返屑成功率更高,造成卡钻的可能性更低。

图10 T=4 s时两种磨鞋钻塞的应力云图

图12 T=4 s时复合桥塞的应力云图

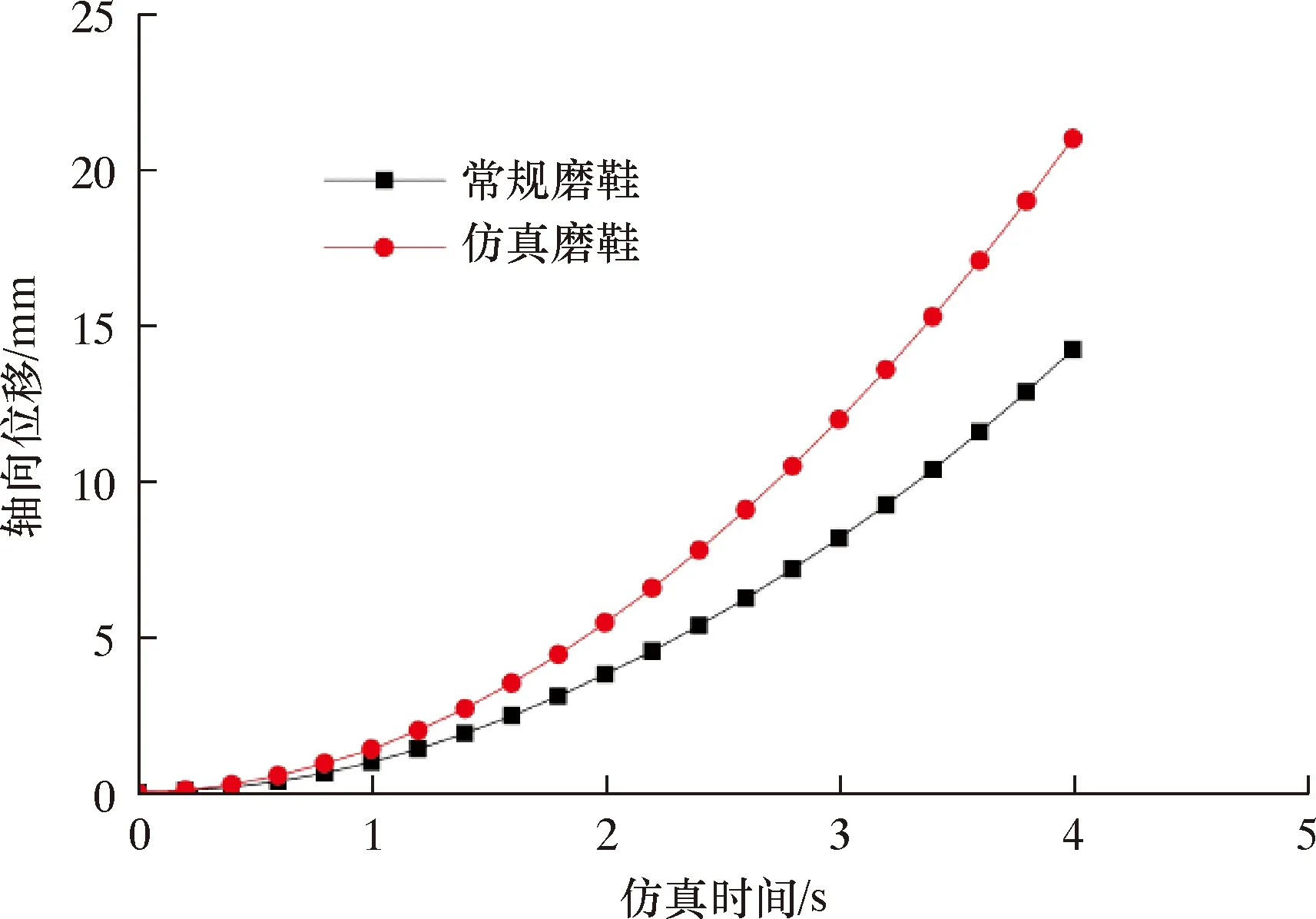

图13为两种磨鞋沿复合桥塞轴向移动的位移仿真曲线。从图13可以看到仿生磨鞋仿真曲线的斜率明显大于常规磨鞋,说明仿生磨鞋的钻塞速度更快。经计算,仿生磨鞋的钻塞速度大约是常规磨鞋的1.5倍。

图13 两种磨鞋沿桥塞轴向位移仿真曲线

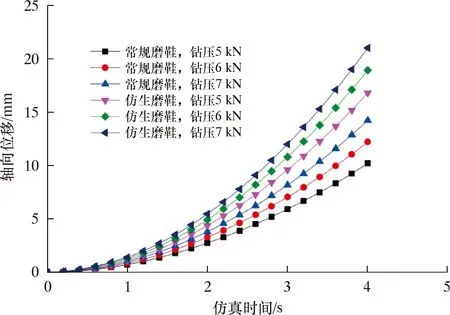

4.2.2 钻压与转速的增速对比分析

钻压与转速对磨鞋的钻塞速度都有重要的影响。图14为两种磨鞋在相同转速(6.28 rad/s)和不同的钻压(5、6和7 kN)条件下沿复合桥塞轴向移动的位移仿真曲线。从图14可以看到:随着钻压的增加,两种磨鞋沿桥塞轴向位移仿真曲线的斜率都在增加,即两种磨鞋的钻塞速度都在增加,经计算,常规磨鞋增速约为19%,仿生磨鞋增速约为13%。另外,在相同的钻压条件下,仿生磨鞋的钻塞速度快于常规磨鞋。

图14 两种磨鞋在不同钻压条件下的轴向位移仿真曲线

图15为两种磨鞋在相同钻压(5 kN)和不同转速(3.14、6.28和12.56 rad/s)条件下沿复合桥塞轴向移动的位移仿真曲线。从图15可以看到:随着转速的增加,两种磨鞋沿桥塞轴向位移仿真曲线的斜率都在增加,即两种磨鞋的钻塞速度都在增加,经计算,常规磨鞋增速约为10%,仿生磨鞋增速约为6.5%。另外,在相同转速条件下,仿生磨鞋的钻塞速度快于常规磨鞋。

图15 两种磨鞋在不同转速条件下的轴向位移仿真曲线

由以上增速百分比的大小可知,钻压对两种磨鞋钻塞速度的影响程度大约是转速的2倍,因此在保证磨鞋不发生损坏以及合理的转速条件下,可以适当增加钻压来提高磨鞋的钻塞速度。

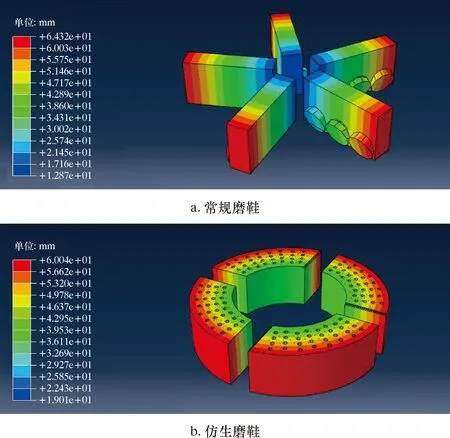

4.2.3 磨鞋运动分析

研究表明[16],磨鞋在实际钻塞时有3种运动形式:绕轴线的旋转运动、纵向的钻进平动以及井筒轴线与磨鞋轴线不重合时的回旋运动。从现场磨鞋的磨损特征来判断,磨鞋以旋转运动为主要的运动形式。图16为两种磨鞋钻塞时的空间位移云图。从图16可以看到,磨鞋底面最外圈边缘的空间位移最大,因而其沿轴线的旋转速度最大,导致其磨损量最大。由于磨鞋在钻塞时存在一定的回旋运动,导致其周面(保径面)与套管的内壁发生摩擦碰撞,这在一定程度上加剧了磨鞋底面外缘的磨损。

图16 两种磨鞋空间位移云图

根据上述分析,应该对磨鞋易磨损部位进行优化来增加其耐磨损度。经过长期观察和研究后发现,某些生物体表具有耐磨、减阻、防黏和再生功能,如果在这些易磨损部位的表面增加些类似生物体表面的非光滑形态,研制具有耐磨防损的仿生磨鞋,则既可解决磨鞋的磨损问题,还能延长磨鞋的使用寿命,这是一个新的发展趋势。

5 结 论

(1)两种磨鞋在钻塞方式上存在较大差异,仿生磨鞋的钻塞速度明显快于常规磨鞋;仿生磨鞋钻除下来的钻屑尺寸更小,返屑成功率更高,卡钻的可能性更低。

(2)增加钻压与转速对提升磨鞋的钻塞速度都具有促进作用,但增加钻压的增速效果更明显。

(3)磨鞋底面最外圈边缘的磨损量最大,在加工磨鞋时应该对其进行优化加强。