冲压质量模板匹配视觉检测技术应用

目前整车厂主流冲压线生产节拍大都是每分钟12 ~18 件,每个冲压件进行全面品质检查大约需要8 ~10min,生产节拍远大于品质全检的速度,因此无法做到零件的全检。冲压质检体制主要包括在线抽检和线下抽检,在线抽检由两名线检人员周期性地在3 ~5s 的时间内检查零件的部分区域,线下抽检由两名抽检人员每间隔约100 件进行零件的全检。这种检查体制存在偶发不良漏检和批量不良的风险,如图1 所示,质检人员长期重复性动作,也存在作业疲劳、检出能力下降导致漏检的情况。

随着计算机芯片运算能力的提升以及人工智能算法的深入应用,目前已出现通过计算机视觉检测取代人工检查的应用案例,如一种基于深度学习的多分类缺陷监测系统,通过采集大样本量的缺陷数据,对检测模型进行训练,使其能够识别出开裂、凸凹点等缺陷,如图2 所示。相对于深度学习的检测系统,模板匹配检测系统不需要大数据的训练,即可辅助进行在线缺陷检测,具有较高准确率,能消除人工漏检造成的批量不良风险,降低质检人员的作业负荷。

德国联邦政府于2012年7月正式公布《调解法》(全名为《推进调解及其他裁判外纠纷解决程序法》),将调解作为裁判外纠纷解决的重要方式。对该法以及德国行政法院司法实践进行比较借鉴,对我国构建行政诉讼调解制度大有裨益。

硬件布置方案

系统的硬件部署要在现有冲压线上增加,并尽可能减少对现有生产线的改造,故沿用了现有冲压线的自动化方案(机械臂、传送皮带),在此基础上通过在零件传送路径上布置8组摄像头和LED光源(俯视、前视、后视、侧视各2 组),实现对在线零件的图像采集,如图3 所示。

冲压零件通过机械臂放置到传送皮带上,依次经过摄像头拍摄点,零件的位置、角度是一种有序排列,如图4 所示。根据这个特点,开发一种图像处理程序,以一组合格的零件图像为模板,将摄像头拍摄到的图片和模板对比,存在差异的位置判断为缺陷,实现开裂、多(少)孔、材料划伤夹杂等品质缺陷的识别。检测程序的主要流程如图5 所示。

检测方案

语言范畴化的扩展过程实际上是人对于世界和语言本身的认知的体现,因此概括来说它的基本途径就是在语义上从具体到抽象,语用上从客观报道到主观表达。宗守云(2007)通过分析“副”对名词性成分选择的范畴化的基本途径可概括为下图,可以形象的反应出其从具体到抽象,客观报道到主观表达的过程,实质上也可以反应到语言范畴化的基本过程和途径:

步骤4:差异的噪声处理主要有两步,首先设定一个灰度差的阈值为50,即如果两个图像的像素点灰度差值的绝对值小于等于50,则判定此像素点无差异。通过这一步骤,可以消除掉90%以上的噪点,如图8 所示。此时,仍存在一些离散的噪点,主要处于零件反光的高亮区域边界,或者零件的轮廓边界,通过图像的腐蚀和膨胀操作(卷积核为3×3 矩阵),对这些离散的差异点有很好的过滤作用,同时保留了连成区域的差异位置,如图9 所示。

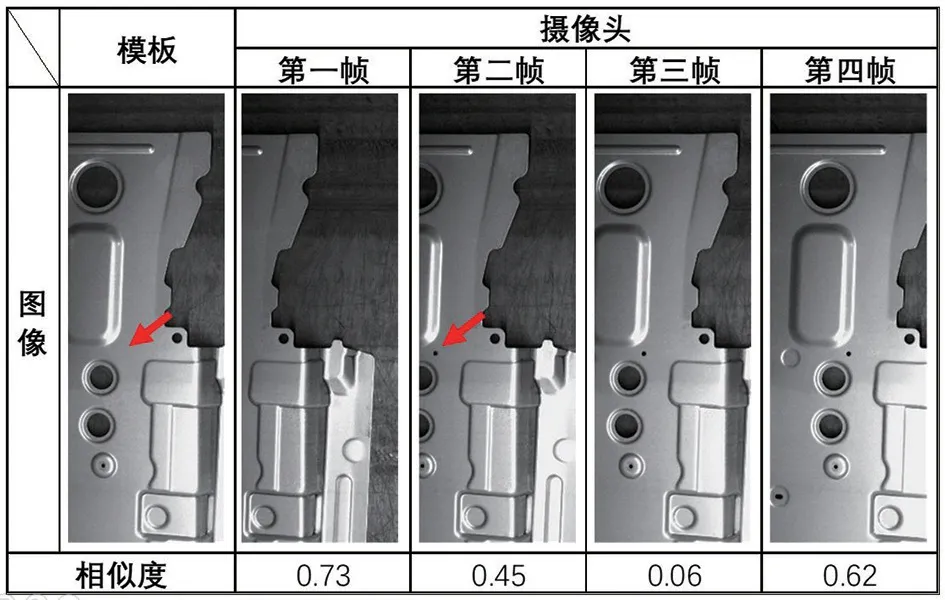

步骤1 ~步骤2:程序对每一帧的图片和模板图片进行相似度分析,得到一个区间在[0.0,1.0]范围的计算结果,0 表示完全一样,1 表示两张图像完全不同。程序会选择相似度最小值的图片,进入到下一个计算步骤。

谈起沃尔沃的设计,从事设计工作的唐晓龙总是滔滔不绝,他和俱乐部中的老前辈们一样对经典的沃尔沃情有独钟,但同时也对沃尔沃全新车型的北欧设计爱不释手。一辆出厂于2001年的沃尔沃V70是唐晓龙如今的座驾,而他也向我透露他的下一辆车会是全新V90 Cross Country或者全新S90。

步骤3:模板图片和摄像头图片进行差异分析,两个图片灰度值不一样的像素点用红色高亮表示出来,如图7 所示。由于摄像头感光元件噪点、环境光源差异、机械振动等原因影响,两个图片虽然肉眼识别无明显差异,但在计算机内存中很多像素点的灰度值还是有差异,需要过滤掉这些噪声干扰,才能将两个图片真实的差异点凸显出来。

检测过程是一个采集摄像头图像并进行图像处理(基于开源计算机视觉和机器学习软件库OpenCV 的图像处理)的过程,计算机所处理的图像,其实是一个由一系列范围在[0,255]区间的灰度值组成的二维矩阵。下面以一个前地板零件的检测过程为案例,对检测过程和效果进行说明,为了验证识别效果,模板图片比实际零件少了一个孔,如图6 红色箭头位置所示。

综上所述,中药补肾活血汤联合西药治疗早期糖尿病肾病疗效确切,促进患者临床症状缓解,控制炎症反应,减少尿蛋白,值得推广。

步骤5:红色高亮位置准确的标识了零件和模板图片的差异区域,程序根据分析结果报警,如果无差异区域,则认为零件无缺陷。

运行效果

在生产线安装两个500 万像素的黑白高速摄像头(俯视)、蓝色LED 平面光源,对经过的零件进行图像采集,软件系统以0.03 秒/帧的运算速度进行检测分析,如图10 所示,能够准确分析出半径尺寸在R3mm以上的有色差缺陷,能够覆盖冲压常见的开裂、多(少)孔、材料夹杂等缺陷,对大部分零件具备较高的查全率和准确率。