基于多体动力学与有限元的油缸系统疲劳寿命研究

宿晓航,王立华,陈佳明

(昆明理工大学 机电工程学院,云南 昆明 650500)

新建和大修铁路有砟轨道的道床稳定性差,且横向阻力减弱程度较大,导致列车不得不限速行驶,给繁忙的铁路运输带来了负担,因此迅速提高道床的稳定性和横向阻力至关重要。轨道动力稳定车是为了解决上述问题而研制的[1]。动力稳定装置是动力稳定车的关键部件,其运行性能和作业性能直接关系到动力稳定车的作业效率、被作业轨道线路的道床稳定性及横向阻力的恢复,因此动力稳定装置系统部件的疲劳可靠性对其运行的安全性尤为重要。

目前,国内外学者对稳定车的研究主要集中于稳定车的工作原理以及最优工作参数与故障等方面。文献[2]论述了动力稳定车的工作原理,并对其转向架的性能进行了系统的分析。文献[3]利用 ADAMS软件建立了新型稳定装置的刚柔耦合模型,取3组不同工况下的激振频率和垂直静压力,对新型稳定装置进行动力学响应分析,研究了3种工况下对新型稳定装置激振力的影响。文献[4]对WD-320型动力稳定车的防擦轮进行了分析,并提出了其预警系统的设计方案,降低了动力稳定车的故障率。文献[5~6]对不同道砟下沉模型进行了对比分析,并系统地总结了此方法的优缺点,进而进行变量优化调整。但这些研究对疲劳寿命的讨论较少。

随着动力稳定装置作业时间的增加,其自身的疲劳损伤也随之增加。目前,国内外对车辆关键部件的疲劳寿命的研究主要采用动力学、有限元等方法。文献[7]利用SIMPACK软件建立了动力稳定车模型,并对其动力学性能进行评估。然后,根据动力稳定车主车架三维模型,在ANSYS中建立了相应的有限元模型,并进行了静强度计算和比较。最后,对主车架的疲劳寿命进行了预测和评估。文献[8]研究了一种考虑内部激励的新型动力转向架的寿命评估方法,并基于此方法评估了其转向架框架的疲劳寿命。结果表明,考虑内部激励来确定疲劳寿命与实际相符。文献[9]运用多体动力学仿真、有限元分析和疲劳分析等多领域综合分析的方法,对车辆的刚柔耦合动态响应及轮对的疲劳寿命进行研究。文献[10]利用有限元与多体动力学相结合的方法对柴油机曲轴进行了疲劳寿命分析,为曲轴的优化设计提供了参考方案。虽然这些研究已经将有限元与多体动力学相结合,但其在有限元分析方法上是以静力学分析为主,本文则是在有限元分析上采用瞬态动力学的研究方法,在夹钳油缸系统上加载动态载荷,使有限元分析更加符合实际,提高疲劳寿命的预测准确率。

针对上述问题,本文选取动力稳定装置中夹钳油缸系统为研究对象,采用融合多体动力学与有限元的方法进行仿真分析。本文发现了夹钳油缸系统疲劳寿命最薄弱位置,并提出了提高夹钳油缸系统疲劳寿命的相应改进措施。

1 动力稳定装置仿真分析

1.1 ADMAS软件仿真原理

ADAMS[11]是一种机械系统动力学仿真软件,能够创建完全参数化的机械系统几何模型,其求解器采用多刚体系统动力学理论中的拉格朗日方程方法建立系统动力学方程

(1)

式中,Φ是位置坐标阵;q为约束方程;Φq为约束方程的雅可比矩阵;λ为拉格朗日乘子。

对虚拟机械系统进行静力学、运动学和动力学分析,输出位移、速度、加速度和反作用力曲线。

1.2 动力稳定装置工作原理分析

铁路线路经过坡底清筛和捣固作业后,道床不够密实,线路横向阻力及稳定性较差。稳定车为大型铁路养护装备,其通过提供水平激振力与垂直下压力的方式密实道砟,提高道砟的横向阻力。

图1 动力稳定装置结构图Figure 1. Structure diagram of dynamic stabilization device

稳定装置是动力稳定车的重要组成部分,如图1所示为动力稳定装置。稳定装置在水平激振力和垂直下压力的联合作用下,使轨道均匀下沉,逐步达到预定的下沉量,提高线路的横向阻力值和稳定性,保证行车安全[1]。稳定装置激振器所产生的激振力Fe为[12]

Fe=meω2cos(ωt)

(2)

式中,m为偏心块质量;e为偏心距;ω为角频率。

1.3 稳定装置建模

基于UG创建动力稳定装置装配体模型并保存为Parasolid(*.x_t)格式文件。然后将其导入到ADAMS中进行材料属性设置[13]。动力稳定装置材料为Q345,密度为7 300 kg·m-3。添加运动副,根据表1数据添加载荷。动力稳定装置虚拟样机模型如图2所示。

表1 动力稳定装置参数Table 1. Parameters of dynamic stabilization device

图2 动力稳定装置虚拟样机模型Figure 2. Virtual prototype model of dynamic stabilization device

1.4 仿真分析

在动力稳定装置工作过程中,夹钳油缸系统是重要的工作部件,对其进行疲劳寿命分析十分必要。由于动力稳定装置主要由横向激振力作用,因此测试不同工况下夹钳油缸系统受力的变化数值,可以比较出夹钳油缸系统最大的受力点,从而进行疲劳寿命分析。因4个夹钳油缸系统相互对称,故选右后夹钳油缸系统作为研究对象。

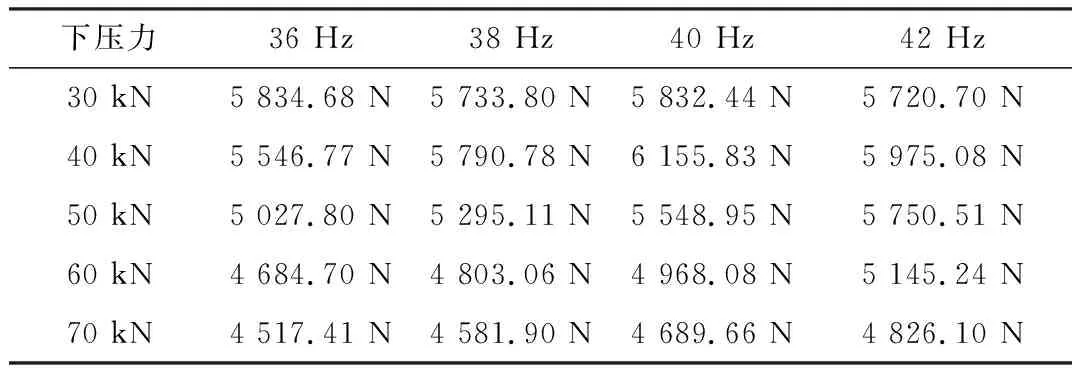

动力稳定装置共受到两个垂直下压力和一个横向激振力,在不同的垂直下压力和横向激振力工况下对动力稳定装置进行仿真分析,得到夹钳油缸系统的受力数据,如表2所示。当激振频率为40 Hz,垂直静压力为40 kN时,夹钳油缸系统受力最大。

表2 夹钳油缸系统受力值

2 有限元仿真分析

2.1 Ansys Workbench软件

Ansys Workbench[14]是新一代的CAE分析环境和应用平台。它提供了统一的开发和管理CAE信息的工作境,并提供高级功能的易用性。ANSYS Workbench包括CAE建模工具、分析工具、优化分析。Ansys Workbench不仅提供了这些环境之间相互操作和控制信息传递的流程,还使得切换到经典ANSYS环境变得更为便捷。

2.2 基于Ansys Workbench的瞬态动力学原理

瞬态动力学分析有两种方法:直接积分法和模态叠加法。本文对夹钳油缸系统进行动力学研究。由于结构模型分析过程属于小应变变形情况,故采用直接积分法中的隐式求解方法对其进行分析。通常将Newmark积分法算法用于隐式求解瞬态问题[15]。

Newmark方法使用有限差分法,在一个时间间隔内有

(3)

(4)

式中,u为位移。

Newmark积分法的 2 个参数为

(5)

(6)

式中,γ为振幅衰减因子;t为位移时间。由此计算下一时刻位移un+1,控制方程为

(7)

式中,M、C、K分别为体系的质量、阻尼和刚度矩阵;{Fa}为外力列向量。

将式(2)、式(3)带入式(4)得

(8)

2.3 瞬态动力学仿真分析

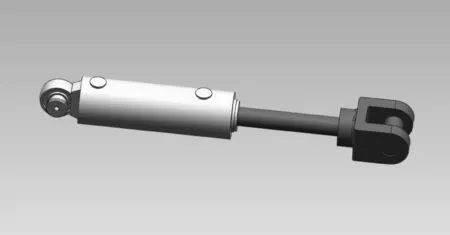

本文首先在UG中构建了如图3所示的夹钳油缸系统模型,其包括油缸和活塞两个部件。

图3 夹钳油缸系统模型Figure 3. Clamp cylinder system model

将建立的夹钳油缸系统模型导入Ansys Workbench中,添加材料属性Q345,即英制材料 structural steel BS4360 Grade 50D[16]。对夹钳油缸系统进行网格划分,得到42 667个单元和69 111个节点。根据夹钳油缸系统在动力稳定装置中的受力情况,对夹钳油缸施加固定约束。由于夹钳油缸和活塞之间为相对移动,故在两部件间添加移动副,并添加弹簧连接活塞和夹钳油缸,最后对活塞添加载荷。本文得出夹钳油缸系统在激振频率为40 Hz,垂直静压力为40 kN工况下的应力云图,如图 4所示。

图4 夹钳油缸系统应力云图Figure 4. Stress cloud diagram of clamp cylinder system

从图4可以看出,当给夹钳油缸系统中活塞施加载荷谱后,最大应力出现在夹钳油缸底部,为96.912 MPa,小于材料的屈服极限强度355 MPa,满足强度要求,证明了仿真结果的正确性。

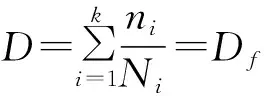

3 疲劳寿命分析

3.1 疲劳寿命分析理论

3.2 疲劳寿命分析

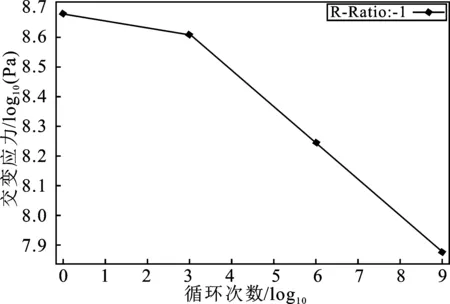

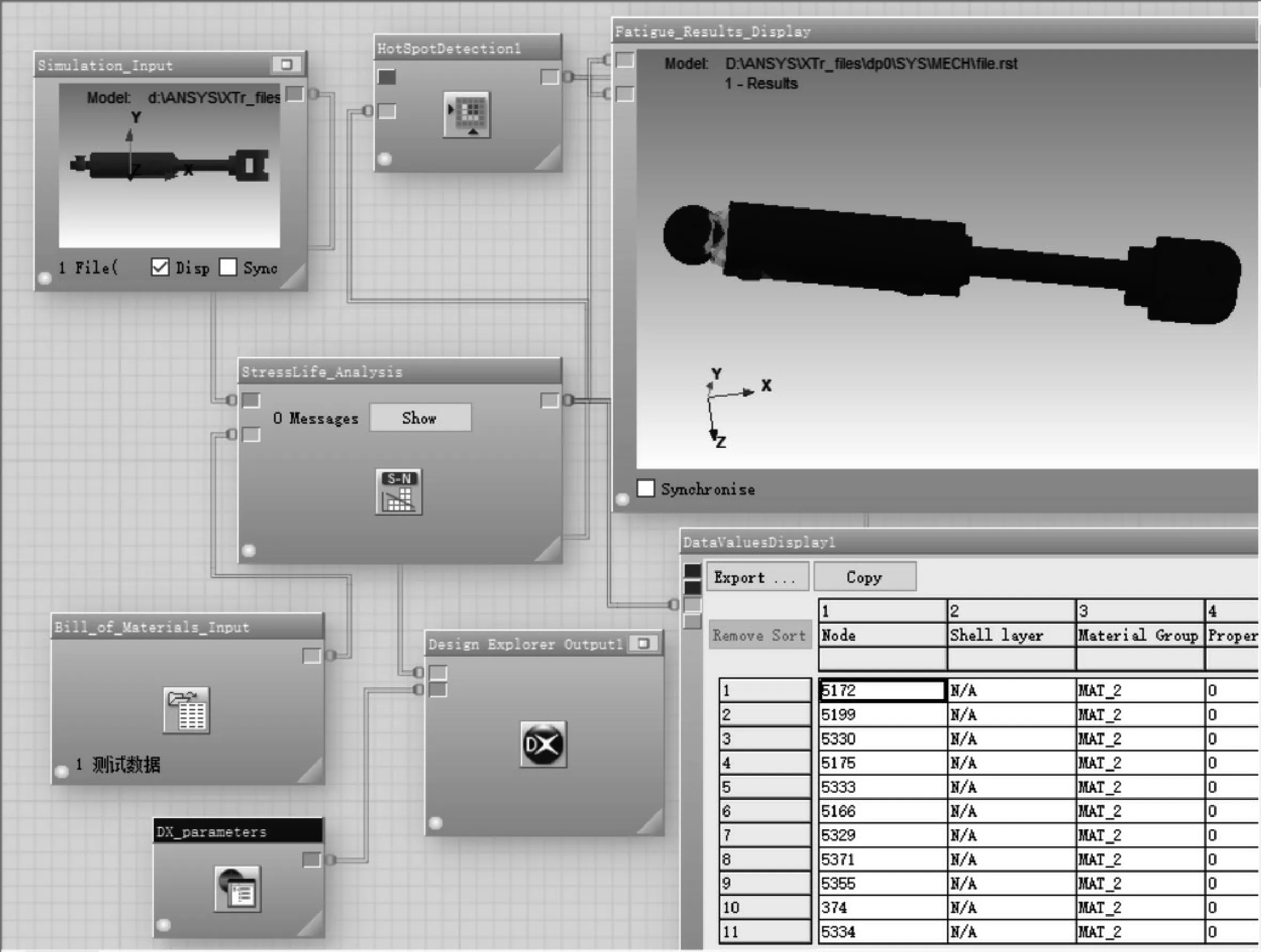

在得到瞬态动力学分析结果的基础上,添加 NCODE 模块。对应NCODE材料库添加材料属性为structural steel BS4360 Grade 50D,其弹性模量为19 140 MPa,泊松比为0.3,屈服极限强度355 MPa。采用FKM法进行平均应力修正,得到修正后的S-N曲线如图5所示。本文建立的疲劳寿命分析流程如图 6所示。

图5 Q345的S-N曲线Figure 5. S-N curve of Q345

图6 疲劳寿命分析界面Figure 6. Analysis interface of fatigue life

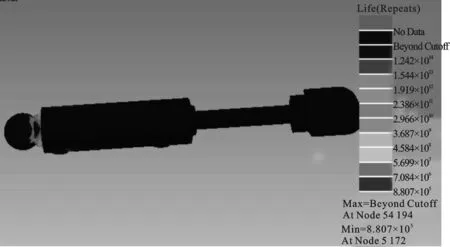

设置参数,求解夹钳油缸系统的疲劳寿命,得到该夹钳油缸系统的疲劳损伤云图和疲劳寿命云图,如图7和图8 所示。

从图7中可以看出,夹钳油缸系统的最大损伤在节点N5172处,最大损伤为1.135×10-6mm。从图8中可以看出寿命最小为8.807×105次,绝大部分损伤处于4.19×10-12~2.712×10-10mm,相应的疲劳寿命为3.687×109~2.386×1011次。损伤较大的区域位于夹钳油缸底部,说明这些区域更容易产生裂纹和破坏,也是应力比较集中的区域。由此可知,疲劳损伤首先发生在夹钳油缸系统的根部,此处有可能发生累积损伤,进而产生裂纹和破坏。一般工程上希望机构的寿命达到106及以上的量级,因此本文得到的寿命结果仍是偏小的。这主要是由稳定装置受到激振力的反复作用造成的, 特别是拉应力对于裂纹的形成和扩展都具有重要影响。

图7 夹钳油缸系统疲劳损伤云图Figure 7. Cloud diagram of fatigue damage of clamp cylinder system

图8 夹钳油缸系统疲劳寿命云图Figure 8. Cloud diagram of fatigue life of clamp cylinder system

4 改进措施

夹钳油缸系统的疲劳寿命主要受到载荷、结构、材料3个方面的影响。从载荷上讲,可以根据动力稳定装置仿真得到夹钳油缸系统的载荷谱数据,然后进行对比分析,得到夹钳油缸系统载荷谱最优时的工况,从而提高其疲劳寿命。从结构上讲,夹钳油缸系统是由油缸和活塞两个部件相连接,还要考虑其与动力稳定装置相连接等问题,故从结构角度不易进行改进。从材料上来讲,在控制经济成本的前提下,可更换疲劳性能更好的材料。

5 结束语

针对动力稳定装置关键部件疲劳寿命问题,本文采用融合多体动力学与有限元的方法,以动力稳定装置的夹钳油缸系统为研究对象,进行了仿真分析。首先,利用ADAMS软件对动力稳定装置进行多体动力学分析,得到夹钳油缸系统的受力载荷谱;然后,根据受力载荷谱,利用有限元软件Ansys Workbench对夹钳油缸系统进行瞬态动力学分析;最后,根据瞬态动力学分析结果,利用疲劳分析软件NCODE计算夹钳油缸系统的疲劳寿命状况。仿真分析结果表明,夹钳油缸系统疲劳寿命最薄弱的地方在其根部位置,最小循环次数为8.807×105。本文最后从载荷、结构、材料3个方面分析了针对夹钳油缸系统疲劳寿命的改进措施。