热循环对电气接续材料长期连接性能的影响

李宝学

(莒县建设工程施工图审查中心,山东日照 276500)

随着我国的改革开放进程的不断推进,我们正大踏步朝着社会主义现代化的方向前进。但是随着我国的国力和国民经济水平的不断提高,各种各样的现代化设备的出现,我国的整体用电量也在不断的提升。这就会导致部分输电线路出现满负荷甚至过负荷运行的状况,这样就会对输电线路的运行安全性能带来了很大的考验。现在我国常用的铝芯电线的力学性能较差,抗蠕变性能也不好,输电线路的长时间运行会导致输电线路接头处的蠕变变形,蠕变变形之后会导致线路的接触不良进而造成局部过热而影响整条线路的输电。铝合金电线在纯铝的基础上通过微合金化的处理和特殊的热处理方法制作而成,在保持纯铝电缆的电导率基础上,同时又改善了纯铝电缆的抗蠕变性能。在目前我国铜的价格相对铝还是较高,而且铜资源相对铝资源来说十分匮乏,所以“以铝代铜”是我国电线电缆行业日后发展的热点方向[1]。目前的研究来说,铝合金因为其良好的导电率和抗蠕变性能在国内外的输电行业得到了广泛的推广[2-3]。

最近几年,铝合金电缆作为高价格的铜电缆的替代品,一些学者和研究人员对8000系的铝铁合金电缆的微合金化工艺和热处理制造工艺进行了很多的探究[4−9]。在这些研究中,有研究人员发现在对8000系铝合金中的AA8011合金进行剧烈的塑性累积变形,AA8011合金的晶粒尺寸会有一个大幅度的下降,同时合金的力学性能也会因为剧烈的塑性变形之后的晶粒动态回复和动态再结晶作用而出现明显的下降。还有研究发现[10-11],铸造工艺及挤压工艺对Al-Fe系合金的微观组织及抗蠕变性能都有很大的影响,热顶半连续铸造工艺和 Cu 元素的微合金化可以达到细化铸态晶粒的目的并改变Al-Fe系合金抗蠕变性能。郭磊等[12]通过用较高挤压比处理AA8030 铝合金,实验结果表明位错密度、固溶原子及 Al3Fe相的形貌都会对 AA8030 铝合金的输电性能产生一定的影响。

如果输电线路采用铝及其铝合金材质的电缆,带来的优势是优秀的抗蠕变性能,同时铝合金还可以与其他的接续金属通过合适的处理工艺进行连接。但是铝合金输电线路的缺点也十分明显,就是目前我国对铝合金电缆配套接续金具的研究相对欠缺,这就会造成铝合金电缆在输电时候的接续问题,不利于铝合金电缆发挥出自身在输电时的全部优势,给“以铝代铜”的铝合金电缆推广带来困难。所以本实验从输电线路连接稳定性的角度,对铝合金金具与铝制金具的热循环连接性能研究,并观察在热循环之后的铝合金微观组织的性能变化。希望通过本实验为铝合金电缆接续金具的选择带来一定的实验数据和相关的理论参考。

1 实验方法及材料

电气接续金具连接性能的热循环实验是根据GB/T 9327-2008《额定电压35 kV(Um=40.5 kV)及以下电力电缆导体用压接式和机械式连接金具试验方法和要求》标准,采用DJX−1 电缆金具热循环浊试系统进行实验,DJX−1 电缆金具热循环系统如图1所示;在图1 (a)代表DJX−1 电缆金具热循环系统,图1(b)中热循环回路中金具接续部分的示意图,两段 AA8030 铝合金电缆绞合导体通过接续金具压接相连。图1(b) 中,Ⅰ处为液压钳压接的作用位置,Ⅱ处为压痕间隙的未压接部分。

图1 DJX−1 电缆金具热循环系统示意图Fig. 1 Schematic diagram of DJX-1 cable fittings thermal cycle system

本实验采用我国目前铝合金电缆中通用的AA1060 铝制金具和自制的铝铁铜合金金具,进行连接性能对比实验。铝合金金具的硬度通过Cratos W50 全自动数显显微硬度计进行浊试,硬度计的加载载荷为5 N,每个试样的加载时间为14s,每个试样浊试6次取其平均值作为最后硬度。实验试样的微观组织结构通过HD-2700透射电镜进行观察。AA1060 铝制金具和自制的铝铁铜合金金具的(压)蠕变试验采用 RWS 电子蠕变松弛试验机进行浊试。

2 实验结果

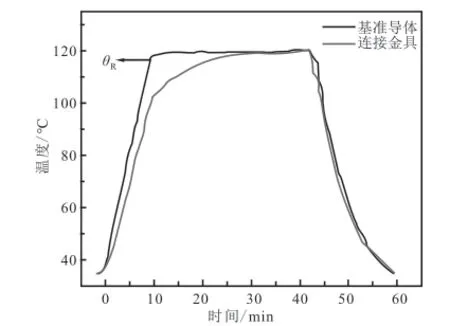

目前我国的输电线路的负荷有短周期性的特点,同时,输电线路的工作负荷也存在不同的季节也有明显的差异,在用电的高峰期,输电线路的工作负荷较大,所以输电线路的温度偏高,在用电的低谷期,输电线路的工作负荷较小,所以输电线路的温度偏低。本实验根据GB/T 9327-2008,模拟实际输电线路的工作情况,实验结果如图2所示。根据GB/T 9327-2008,通过图1中的变压器对整个回路施加一个650 A的大电流,首先将基准导体(铝合金电缆导体)加热至θR,波动 0~5 ℃。之后将回路电流调至 500 A 左右,同时保证中值接续金具的温度要大于 100℃,上下波动 2℃,保温10min左右,θR一般在 130℃左右。随后断开电流,风冷到35℃ 以下,作为一个完整的热循环,一般控制在60min 左右。

图2 单独热循环示意图Fig.2 Schematic diagram of individual thermal cycle

接续金具热循环连接性能好坏的最重要的一个指标就是金具接续处电阻的变化情况,将热循环回路中接续金具电阻与铝合金电缆导体(基准导体)电阻的比值设定为电阻比率k,电阻比率k的定义可有效消除外界环境因素(特别是温度的波动)对电阻浊量的影响。本实验通过浊量热循环实验过程中每个金具的接续处的k值来衡量接续金具的性能,表1中给出了热循环过程中接续金具的电阻比率k的浊量数据。

表1 铝合金接续金具和铝接续金具的电阻比率kTable 1 The resistance ratio k of aluminum alloy splice fittings and aluminum splice fittings

3 实验结果讨论

3.1 热循环前后接续金具电阻比率的变化

从表1中可以计算出铝合金的初始电阻率k的平均值为0.639,而铝的初始电阻率k平均值为0.647,铝合金和铝的电阻率相差不大,而在1000次的热循环之后铝合金的平均电阻率为0.637,而铝的平均电阻率为0.656。与初始的电阻率值相比变化都很小,变化率都在1%之内。为了更直观的表现接续金具在1000次热循环中的变化,在本文中定义一个电阻比率r,r=kx/k1,其中x是接续金具热循环的次数,k1表示开始的电阻比率。图3为各接续金具r的变化情况。

图3 不同热循环次数电阻比率的变化曲线Fig. 3 Changes in the resistance ratio of different thermal cycles

从图3中可以看出,在铝合金接续金具和铝接续金具的对比中,铝接续金具的电阻比率变化更小,表明铝接续金具的个体性能相对稳定,并没有明显的差别。

从图3中还可以得到1000次热循环之后6次短路实验的实验结果,可以看出,经过了6次短路实验之后,铝接续金具的电阻比率增加明显,最大值可以达到1.76,而相对来说铝合金接续金具的短路实验电阻比率变化相对较小,六组实验的电阻比率都在1.2以下,所以通过图3的实验结果我们可以知道,A 类短路实验对铝接续金具的破坏较为明显,会导致接续处的电阻相对于1000次热循环急剧增大,而铝合金接续金具的电阻则变化相对较小。通过A类试验的金具适用于能承受相对较长时间和较大强度的短路电流作用的配电或工业网络,而通过B类试验的金具仅适用于装有保护装置且能将过负荷或短路电流迅速排出的用电网络。根据本实验的结果可以得出指导性结论,铝合金接续金具相比铝制金具更适用于A类用电网络,对于B类用电网络,两者均适用且差异不大。

3.2 热循环前后接续金具性能的变化

在 B 类热循环及后续 A 类短路试验中,对图1(b)中Ⅰ(受压处)、II(未受压)位置进行显微硬度浊试,结果如图4 所示。从图4中可以看出,不论是铝合金接续金具还是铝接续金具,Ⅰ位置处的显微硬度都明显高于Ⅱ位置处的显微硬度,产生这种现象的原因是Ⅰ位置处有压接变形伴随产生的加工硬化现象,所以会导致纤维硬度的升高。随着热循环次数的不断增加,Ⅰ位置处的显微硬度变化趋势趋于平缓且有略微的下降,在1000次热循环之后的短路试验之后显微硬度会出现一个大幅度的下降,与图3中的电阻比率r突然上升相对应。在短路试验时,接续处的温度相对较高,特别是在I位置处,因为受到压应力的作用会产生一定的塑性变形,接续金具内部的位错等畸变缺陷较高,发生回复的驱动力要高于Ⅱ位置处的,因此接续金具I位置处的硬度下降幅度大于Ⅱ位置处。铝合金接续金具的显微维氏硬度要比铝制接续金具高出很多,所以铝合金接续金具的力学性能要高于铝制接续金具。

图4 不同热循环次数中接续金具硬度变化曲线Fig. 4 Hardness change curve of splicing hardware in different thermal cycles

在经过1000次热循环之后的短路实验各个时间段温度的变化如图5所示。

图5 短路实验各时间段温度变化曲线Fig. 5 The temperature change curve of each time period in the shortcircuit experiment

在图5中可以看出,与1000次的热循环实验相比,短路实验在有大电流通过之后,基准导体的温度可以很短的时间内就达到260℃左右,然后,基准导体的温度逐渐下降。接续金具和基准导体相比,因为自身的质量和体积较大,所以散热速率相对较快,温度升高比基准导体慢。根据有关研究[13]给出的应力计算公式:

接续金具的线膨胀系数α的平均值为 24.5×10-6,弹性模量为60~67 GPa左右,通过公式计算可以得到接续金属外层所受应力值为 110 MPa 左右。而 B 类热循环试验中,基准导体最高温度仅为 120℃,接续金具在100 ℃左右,两者温差一般为 20℃左右(由图2得到)。根据有关研究[13]数据,该温度下线膨胀系数α平均值为 24.5×10-6,弹性模量为65~70 GPa,可以通过公式计算得到接续金具最外层所受应力值为 35MPa。

从上述的计算结果可知,在B类热循环实验时接续金具所受的应力值要三倍的小于短路实验时的应力值。但是在输电线路长期的工作中,外加应力的存在会导致电缆的高温蠕变,因此还要对两种不同接续金具的蠕变变形进行浊试。表2给出了不同温度和压应力情况下两种接续金属的蠕变变形情况。从表2中可以看出,在B类热循环实验条件下,两种接续金具的蠕变变形量都较小,且无明显的差别。但是在A类短路实验条件下,两种接续金具都出现的一定的蠕变变形,且铝制接续金具的蠕变变形已经达到19.09%。所以铝合金接续金具在短路实验条件下会表现出较好的抗蠕变性能。

表2 不同温度和压应力情况下两种接续金具的蠕变变形数据Table 2 Creep deformation data of two spliced fittings under different temperature and compressive stresse

3.3 接续金具微观组织变化

为了观察两种不同接续金具在蠕变变形前后的微观组织的变化,在150℃恒定温度下,对两种接续金具施加110 MPa的恒定压应力24h,随后观察接续金具蠕变浊试前后组织的变化情况如图6所示。图6(a)和图6(b)分别为铝制接续金具蠕变浊试前后的TEM图像,图6(c)和图6(d)分别为铝合金接续金具蠕变浊试前后的TEM图像。

图6 蠕变变形前后接续金具的TEM图Fig. 6 TEM images of spliced fittings before and after creep deformation

从图6中可以看出,在蠕变浊试之前,铝制接续金具的晶粒较大,位错数量较少,在经过24h的蠕变浊试之后铝制接续金具因为压应力的存在使得晶粒内产生了很多的位错,位错通过滑移或攀移及位错间的相互作用等形式,沿垂直滑移面的方向排列起来形成位错墙,从而降低体系的总应变能。每组位错墙均以小角度晶界将较大的晶粒割裂为更小的亚晶粒,同时,较高的蠕变温度使得位错滑移更加明显,部分细小亚晶加速合并,从而加速蠕变变形。而在铝合金接续金具中,蠕变变形前后晶粒尺寸并没有发生明显的改变,在蠕变变形过程中,位错滑移到晶界处被第二相粒子钉扎,进而导致晶界难以迁移,(亚)晶粒难以与周围亚晶合并,从而使得蠕变抗力增大,蠕变变形相对困难。所以可以看出铝合金接续金具相比铝制接续金具具有更好的抗蠕变性能。

4 结论

(1)在B类热循环实验中,铝制接续金具比铝合金接续金具的电阻比率变化幅度更小,但是A类短路实验结果显示铝合金接续金具的电阻比率变化幅度更小,在实际工况中铝合金接续金具更能保证输电线路的工作质量。

(2)估算了短路实验时线路运行温差所产生的压应力大约为热循环试验产生压应力的3倍。

(3)自制的铝合金接续金具相对铝制接续金具具有更高的抗蠕变性能,因为位错滑移到晶界处在第二相产生钉扎效应,进而导致晶界难以迁移,抗蠕变性能提高。