拖拉机动态载荷加载平台设计与试验

王禹, 王玲, 宗建华, 吕东晓, 王书茂

(中国农业大学工学院,北京 100083)

拖拉机作为农业装备的核心,其技术发展水平体现了国家农业机械化程度和农业现代化发展水平[1-2]。近年来,农机产品制造质量与作业性能参差不齐,在很大程度上制约了我国农机技术水平的提高。为此,国家与农机行业出台标准与措施规范农机检测与试验[3]。

拖拉机性能评价指标与试验方法主要针对以下4个方面:拖拉机牵引功率试验[4-5]、拖拉机动力输出性能试验[6-8]、后置三点悬挂提升能力试验以及拖拉机可靠性测试[9-12]。为实现拖拉机性能检测,需要研制相对应的加载试验台,如动力输出轴加载试验台、发动机台架、转鼓试验台以及液压加载试验台。但上述类型的加载试验台大都存在功能单一、占地面积大、成本高、检测与控制自动化程度低、试验时间长等不足[13-15]。不仅如此,在当前拖拉机性能试验中,大多以静态载荷或静态分级载荷的形式对拖拉机各项性能进行加载测试,这种加载方法输出的载荷特性与拖拉机在田间作业时所承受的载荷不尽相同[16],导致性能检测结果与实际使用情况存在差异。若采用田间试验,由于拖拉机作业环境复杂、载荷随机性强,不仅加载精度无法保证,而且费时费力、效率不高。因此,开发一种综合性、可移动、低成本且能够模拟田间作业载荷的拖拉机性能检测试验台具有积极的现实意义。为此,本文提出了一种适用于中小型拖拉机的动态载荷加载平台,为拖拉机性能及可靠性试验提供解决方案。

1 材料与方法

1.1 总体方案设计

拖拉机动态载荷加载平台总体功能设计如图1所示。其中,功能1~4为国家标准所规定的拖拉机相关基础试验,功能5和6是基于基础试验所设计的复合加载试验,功能7~9作为扩展试验可进一步对拖拉机相关性能参数进行验证与测试。所有功能既相互独立又紧密联系,试验方案与流程相辅相成。

图1 拖拉机动态载荷加载平台功能Fig.1 Function of dynamic loading bench for tractor

加载平台功能设计总体方案如图2所示,主要包括三点悬挂加载系统、动力输出轴(power take off,PTO)加载系统以及牵引加载系统3个部分,分别用来实现拖拉机牵引性能加载测试、动力输出轴性能加载测试以及悬挂性能加载测试。在测控系统设计方面,基于NI-FPGA模块化数据采集系统开发信号与控制系统,实现加载参数的自动化检测与控制,基于LabVIEW开发无线上位机软件平台,实现数据显示与人机交互。

图2 拖拉机动态载荷加载平台总体方案Fig.2 Overall scheme of dynamic loading bench for tractor

1.2 加载系统硬件结构设计

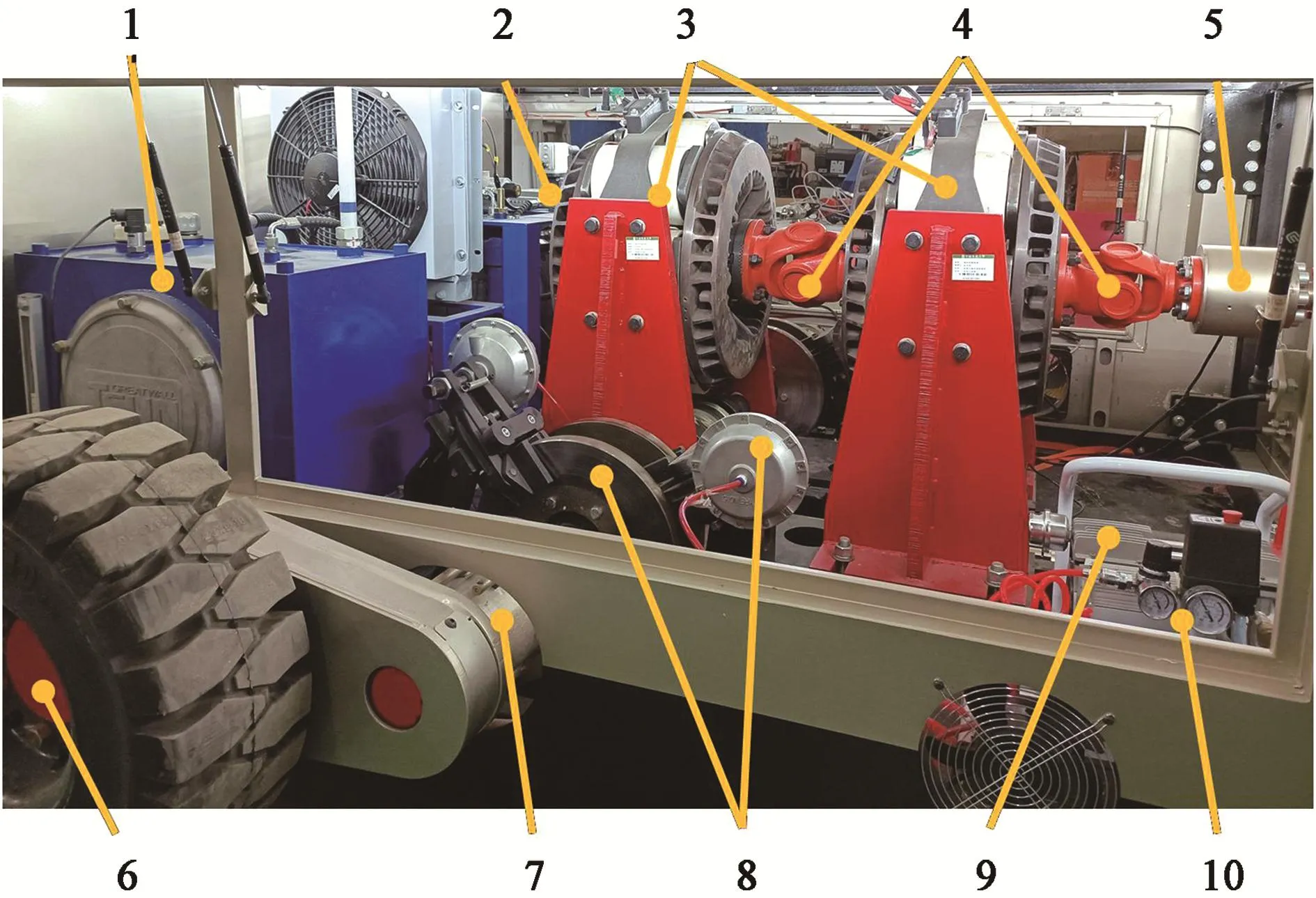

拖拉机动态载荷加载平台3个部分内部结构如图3所示。

图3 加载平台内部结构Fig.3 Inner structure of loading bench

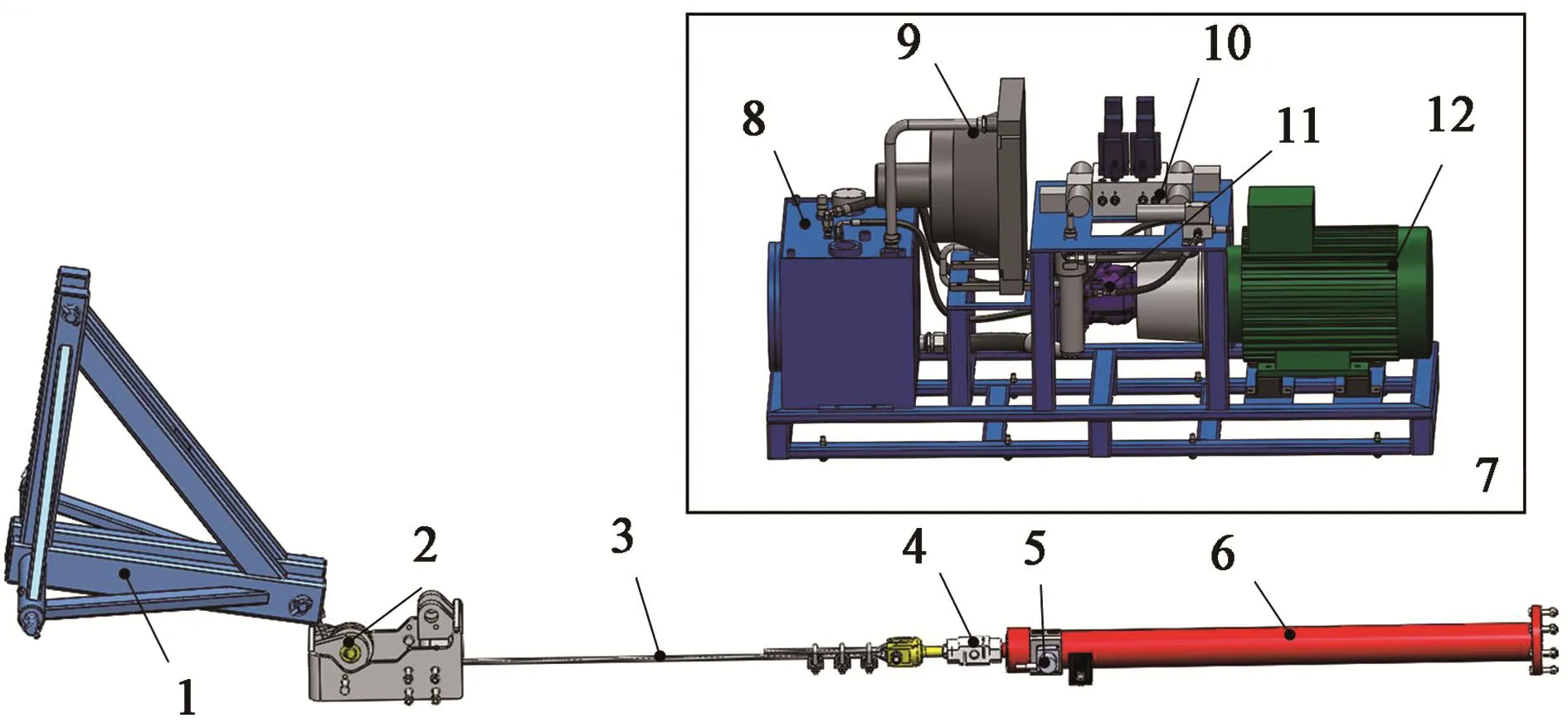

1.2.1 三点悬挂加载系统结构设计 三点悬挂加载系统用来实现拖拉机悬挂系统相关试验,主要包括提升力加载油缸、悬挂提升框架、定滑轮机构、钢丝绳、各传感器以及液压泵站(图3),其原理如图4所示。拖拉机三点悬挂系统通过悬挂提升框架与提升加载油缸连接;提升加载油缸采用横卧式安装在加载平台底盘中央位置,通过定滑轮改变加载方向,该结构可适应拖拉机的提升行程范围,并免除挖凿地坑的麻烦;采用模糊PID控制对电液伺服比例溢流阀与电液比例换向阀实时控制,实现液压加载控制;提升行程通过位移传感器来检测并反馈到控制系统。

图4 三点悬挂加载系统结构和原理Fig.4 Structure and principle of the three-point hitch loading system

1.2.2 PTO加载系统结构设计 PTO加载系统主要用来完成拖拉机动力输出轴相关试验,由电涡流测功机、转矩传感器以及端面齿万向节联轴器组成(图3)。加载平台采用2台电涡流测功机串联的形式来实现PTO转矩加载,最大转矩加载范围为3 000 N·m;端面齿万向节联轴器用来保证在传递转矩的同时降低缓速器的径向窜动,并缩短安装距离;转矩传感器用来检测实时加载的转矩与转速大小,反馈到控制系统实现转矩动态控制;采用CAN总线通讯实现测功机状态的控制与监测。

1.2.3 牵引加载系统结构设计 牵引加载系统主要用来模拟拖拉机作业时受到的地面动态阻力,实现对拖拉机牵引负荷的加载,由地轮轮毂、传动链轮、气动盘式刹车器、电气比例阀、气泵及通气阀组成(图3),其结构和原理如图5所示。加载平台牵引负荷主要通过轮胎制动实现:地轮轮毂通过链轮与传动转轴连接,当传动转轴制动时,传动转轴上的制动转矩通过该机构传递到地轮,地轮即产生制动力;传动转轴上固定有4组气动盘式刹车器,通过电气比例阀控制输入到刹车器的气压大小实现刹车器压紧力控制,进而控制传动转轴的转动转矩;为了保证牵引加载时转轴受力平衡,采用通气阀来保证其输入气压一致;牵引力通过传感器反馈到控制器,最终实现牵引力的动态控制。

图5 牵引结构和加载原理Fig.5 Structure and principle of traction loading

1.3 加载平台测控系统设计

根据加载平台的功能设计及测控要求,基于NI-FPGA模块化数据采集系统开发加载平台的测控系统。加载平台测控系统主要包括数据采集系统及无线上位机软件平台;数据采集系统的主控制器采用NI-CompactRIO嵌入式系统,FPGA板卡采用NI-9381、NI-9361、NI-9853,能够实现16路模拟量输入输出、8路数字量输入输出、8路频率量输入以及CAN总线通讯。无线上位机软件平台基于LabVIEW开发,结合加载平台功能开发对应的自动化控制程序,实现对加载平台的实时监测与加载控制。测控软件平台的主要功能分为3部分:①数据显示与处理功能,实现对加载参数的显示、储存与分析;②动态加载控制功能,按照实际加载要求实现对各系统的动态控制;③调试功能,设置试验参数及标定传感器。

1.4 加载平台性能验证试验设计

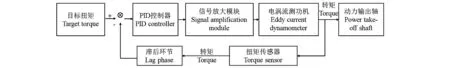

1.4.1 试验方案设计 以拖拉机PTO加载系统为例,对加载平台性能进行验证。PTO加载控制系统采用PID控制器,其原理如图6所示,上位机平台根据目标转矩与转矩传感器采集到的转矩计算差值,输入到PID控制器,输出对应的控制信号,经信号放大模块输出到电涡流测功机实现转矩控制。在PTO加载系统研制完成后,利用MATLAB对其动态响应特性进行仿真分析,确定PID控制参数。

图6 PTO转矩控制原理Fig.6 Loading principle of PTO torque

加载试验采用50马力(36.75 kW)三相电机(YVP-225S-8,六安益升电机有限公司)模拟拖拉机PTO,对试验台加载性能进行验证。试验时,通过万向节联轴器连接试验台与电机,设置电机转速为540 r·min−1。加载方案分为静态加载试验、正弦加载试验以及载荷谱加载试验。

1.4.2 静态加载试验设计 静态加载试验采用静态逐级加载的方式,利用加载平台实现自动加载控制以验证加载准确性。所采用的50马力(36.75 kW)三相电机额定转矩约为350 N·m,在静态加载试验中,按照其最大转矩设置8个等级,分别为12.5%、25.0%、37.5%、50.0%、62.5%、75.0%、87.5%、100.0%,对应加载转矩分别为43.75、87.50、131.24、175.00、218.75、262.50、306.25和350 N·m;每级加载时间为8 s。

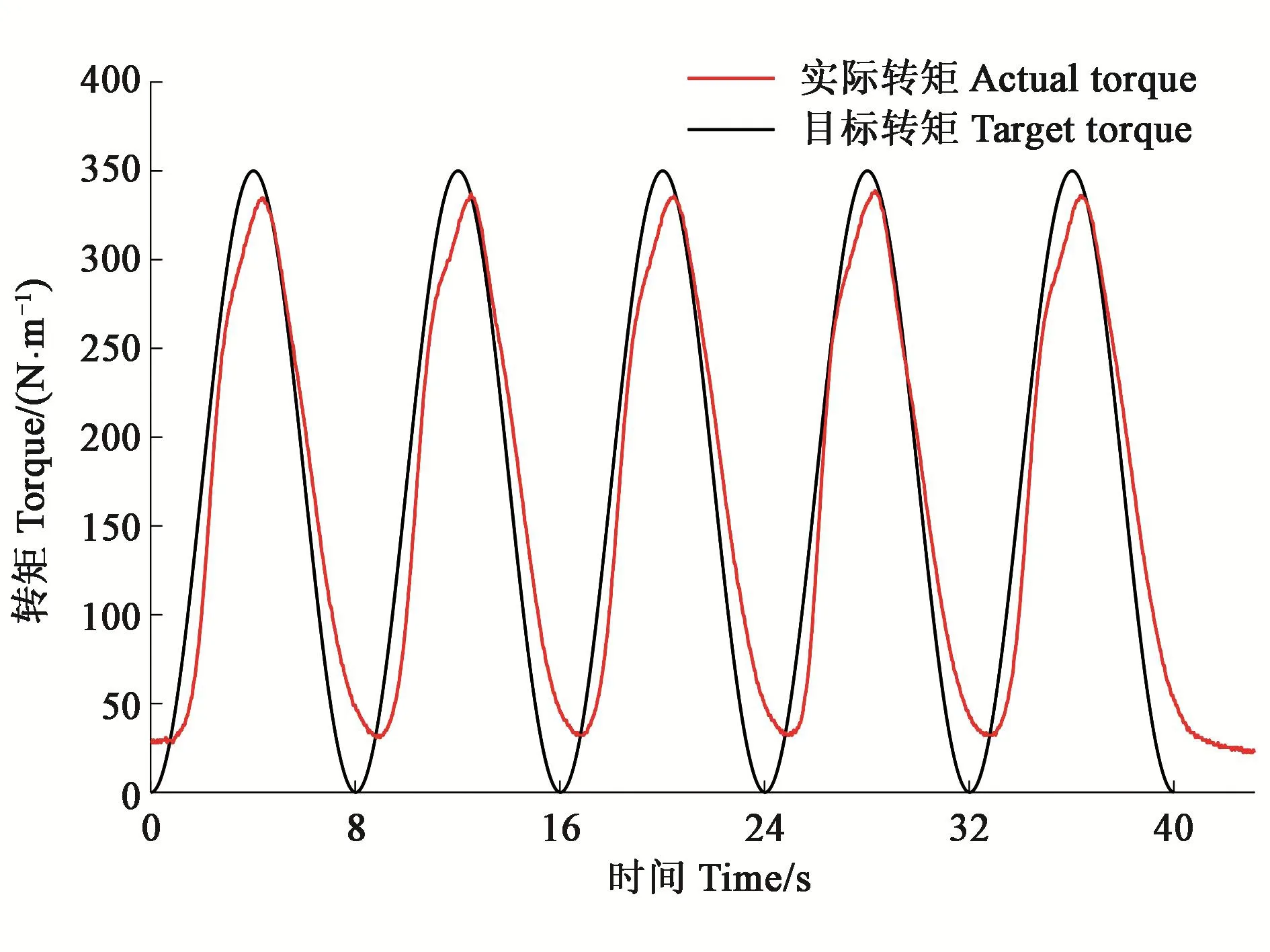

1.4.3 正弦加载试验设计 采用正弦信号作为目标输入信号,测试正弦加载平台对动态信号的跟随效果。正弦信号周期为8 s,幅值为175 N·m,整体偏移量为+175 N·m,相位偏移为0。

1.4.4 载荷谱加载试验设计 采用基于超阈值模型的时域外推方法[17-18]编制TS404型号拖拉机旋耕作业时的PTO转矩载荷数据,得到转矩动态载荷谱,以此为目标信号输入到PTO加载平台进行测试,载荷谱加载频率与采样频率均为20 Hz。

2 结果与分析

2.1 静态加载试验结果分析

静态加载试验结果如图7所示,可以看出,PTO加载试验台转矩加载过程中存在控制死区,其转矩死区范围约为[0 N·m,23.2 N·m],该死区是在万向节联轴器连接时由于高度差带来的转动不平顺引起的转矩误差。在加载过程中,PTO加载系统响应最大延时约为0.4 s,1.2 s后达到稳定,最大超调量为0.31%,最大稳态误差为0.33%;加载过程中,实际加载曲线与目标曲线的相关系数为0.995 1,拟合优度为13.45 N·m,可满足拖拉机PTO静态加载测试要求。

图7 静态逐级加载试验结果Fig.7 Result of static step loading test

2.2 正弦动态加载试验结果分析

从图8可以看出,控制死区依旧存在,在正弦信号[0 N·m,23.2 N·m]区间内,加载转矩无法跟随。在加载过程中,系统最大响应延迟为0.4 s,无超调量,最大误差为4.57%;加载过程中,实际加载曲线与目标曲线的相关系数为0.998 3,拟合优度为41.59 N·m,表明加载平台基本还原了目标信号,实现了正弦信号的跟随,其响应特性能够满足拖拉机动态加载测试。

图8 正弦动态加载试验结果Fig.8 Result of sine dynamic loading test

2.3 载荷谱加载试验结果分析

前200 s载荷谱加载试验结果如图9所示。系统最大延时为0.8 s,最大超调量为9.81%,最大误差为4.78%。在载荷谱加载区间内,加载系统实际加载转矩与载荷谱转矩数据的相关系数为0.997 0,拟合优度为18.94 N·m。结果表明,PTO加载系统能够准确地模拟实际作业载荷谱,完整地还原了PTO转矩载荷时间历程,可以用于PTO载荷谱加载试验。

图9 载荷谱加载试验结果Fig.9 Result of load spectrum loading test

3 讨论

目前,拖拉机性能检测试验台主要有室内固定试验台和移动负荷车。针对室内固定试验台结构庞大、成本高、移动负荷车功能单一等问题,本研究设计了一种适用于中小型拖拉机的移动式多功能拖拉机动态载荷加载平台,作为固定试验台在对拖拉机动力输出系统及悬挂系统加载的同时,实现对拖拉机牵引负荷加载试验;加载平台集成度高、可靠性强,可有效提升中小型拖拉机性能试验的自动化程度。

在设计过程中,基于一机多用思想对拖拉机动态载荷加载平台的加载功能进行设计,可实现拖拉机牵引性能、动力输出性能以及三点悬挂性能相关试验。基于各项功能开发拖拉机动态载荷加载平台软硬件系统,整体可以分为三点悬挂加载系统、PTO加载系统、拖拉机牵引加载系统及测控系统,能够为拖拉机综合性检测提供解决方案。拖拉机动态载荷谱加载平台的主要特点是可根据田间作业载荷实现载荷谱动态加载,从而在室内模拟田间作业工况对拖拉机各项性能进行测试,提高检测效率。

以PTO加载试验为例,分别采用静态逐级加载、正弦信号加载以及载荷谱加载试验对加载控制效果进行了验证。PTO加载系统采用PID控制器,静态逐级加载与正弦信号加载试验表明,PTO加载系统的响应时间、控制精度、系统超调量可以满足实际加载需要;在载荷谱加载试验中,以TS404旋耕作业时编制得到的载荷谱作为加载信号。试验结果表明,PTO加载系统能够自动实现动静态加载,可以完整还原PTO转矩载荷的时间历程,实现载荷谱加载和试验,但同时PTO系统动态加载控制效果还有更进一步提升的可能,后续研究过程中需采用多种控制算法进行优化和对比,从而提升其响应时间和精度。