新型铝合金材料制动盘热-结构耦合分析

曹云丽,余毅权,臧传相

(南京中车浦镇海泰制动设备有限公司,江苏 南京 210000 )

0 引言

机车在停车制动过程中,其车辆运行动能通过摩擦制动转换为热能,故机车的质量、运行速度以及减速度越大,制动过程中转换的热能越大,转换速度越快。而转换的热能往往是由摩擦副(制动盘-闸片/车轮-闸瓦)所承担,这将导致摩擦副承受巨大的热负荷[1-2],从而导致制动盘/车轮产生较大的热应力。制动盘-闸片的制动过程仿真分析主要是基于热-结构耦合理论基础上进行的。根据耦合顺序,热-结构耦合分析方法可分为直接法和间接法。直接法通过对制动过程中模型单元的温度与位移自由度直接积分计算,同时得到热分析和结构分析的结果。间接法中热分析与结构分析是有先后顺序的,优先进行热力学分析,得到模型的热场分布,然后基于热场分布结果进行结构应力场分布计算。

目前,行业内针对制动过程的热-结构耦合分析主要采用的是间接法。间接法最大的优势在于可以大大减少制动过程仿真分析的计算成本,其中主要影响温度场计算结果精度的因素有:制动盘的热流密度[3]、制动盘与环境的对流换热和辐射情况[4-6]等。张宁、杨光等[7-8]通过流场计算对制动盘的热流密度、散热系数等参数进行数值分析与影响因素研究。

本文同样采用间接法进行分析,首先通过对制动盘热场分析,将分析结果与台架试验数据进行对比,修正热场仿真分析输入参数,建立热场分析精确模型。然后在优化的热场分析模型基础上进行结构应力场分析,结合材料高温力学性能,评估制动盘热承载能力,指导结构设计与优化。在结构应力场的分析中忽略结构惯性力、闸片压力、摩擦力对应力场分布的影响。

1 基本原理

1.1 温度场计算

实际制动过程中,由于存在轮轨摩擦、空气阻力等因素,车辆制动时产生的动能只能有一部分转化为热能。这部分的能量转换为热量后只有部分热量被制动盘吸收,另一部分热量则被闸片吸收。所以踏面的热流输入必须考虑能量在制动盘和闸片之间的分配问题。因此引入热流分配系数。热流分配系数[3]为:

ΔQT=η·ΔQ

式中:λw、λb,和αw、αb分别是制动盘和闸片的导热系数和导温系数。根据制动盘材料与匹配闸片的导热系数、导温系数,将导热系数与导温系数代入公式计算可知热流分配系数。

盘面热流密度计算如下:

1.2 盘面散热模型

1)车辆运行状态

盘面散热模型采用层流对流系数模型,对流散热系数计算如下:

2)车辆停止状态

停车状态下,摩擦面处于自然对流状态,故其散热模型采用自然对流散热方程进行建模,具体计算公式如下:

式中Gr=gγ(Tw-T∞)L3/ν2。其中:γ为空气的体膨张系数,为3.676×10-3,Tw为壁面温度,T∞为空气温度。根据经验取值C为0.59,n为0.25,g取值为9.8m/s2。

2 建模与分析

2.1 制动盘模型

轨道交通车辆用制动盘可根据安装方式分为轴装制动盘与轮装制动盘。本文主要针对轮装制动盘开展建模与分析。轮装制动盘主要由制动盘盘体、连接螺栓、抗剪切销组成。铝合金制动盘几何模型如图1所示。

图1 铝合金制动盘几何模型

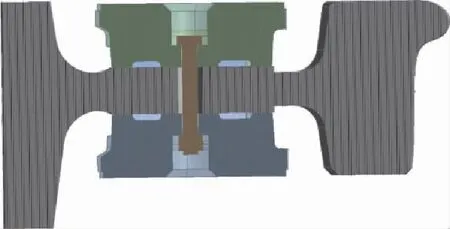

2.2 有限元建模

制动盘结构为周期对称模型,本文采用1/12简化模型进行分析。根据三维模型,轮装制动盘组件通过螺栓与车轮实现联接。模型简化后,仅保留轮装制动盘、螺栓以及车轮部分,模型各组件均划分质量较高的实体单元模型。轮装制动盘组件的有限元模型如图2所示。

图2 轮装制动盘组件有限元模型

2.3 制动盘热容分析验证

制动盘在实际使用过程中,主要有两种严酷工况:第一种是整车型式试验过程中的紧急制动工况,此工况制动能量高、制动减速度大、制动时间间隔短;第二种是整车型式试验过程中的纯空气线路往返工况,此工况制动站点数量多,制动能量大,制动盘温度上升幅度大。目前,在国内主要的城市轨道交通运营线路的正常往返工况中,电制动是正常的,且电制动能力较强,故空气制动所承担的制动能量较小,制动盘温度不会很高。

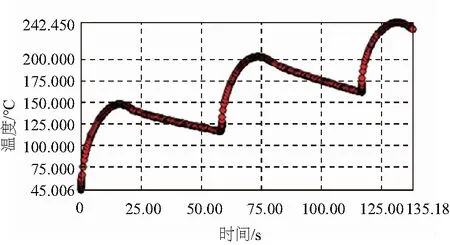

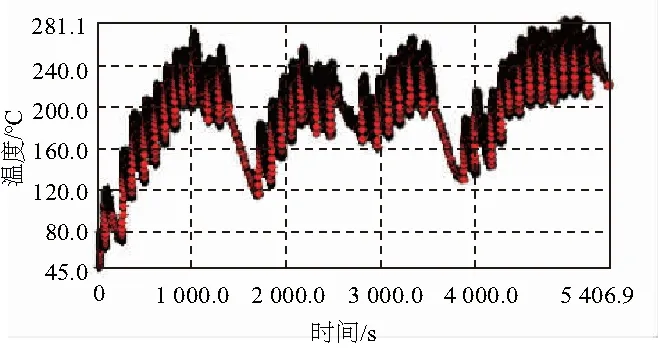

本文以上述两种严酷工况进行铝合金制动盘热容量计算,紧急制动工况速度为100km/h,轴质量为7.45 t,制动减速度为1.35m/s2,连续三次制动;线路往返工况(以南京地铁宁和线站点信息为参考),速度100km/h,轴质量为7.24 t,计算结果如图3-图6所示。

图3 紧急制动制动盘温度-时间图

图4 紧急制动制动盘温度分布云图

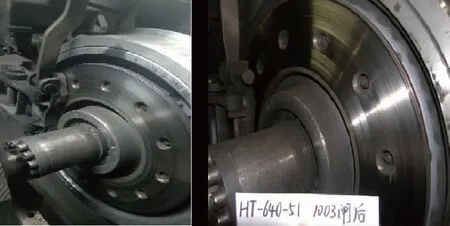

为验证热容量分析结果的准确性,对制动盘进行相同工况的1∶1台架试验,台架试验设备为德国某公司生产的BD2500/15000制动动力1∶1试验台。图7为制动盘台架试验图。

图5 线路往返制动盘温度-时间图

图6 线路往返制动盘温度分布云图

图7 制动盘台架试验图

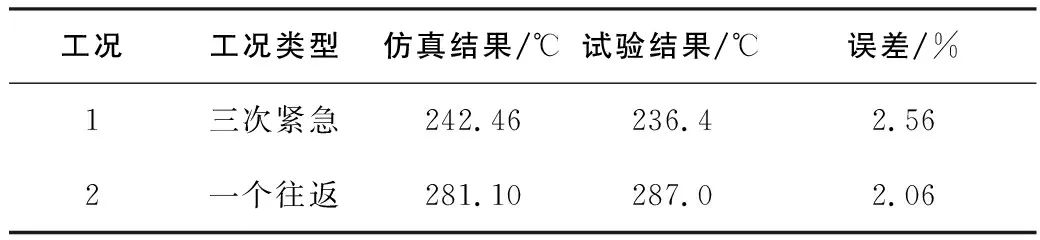

针对线路工况,对比台架试验及仿真分析报告,分析结果如表1所示。

表1 热容量分析与台架试验

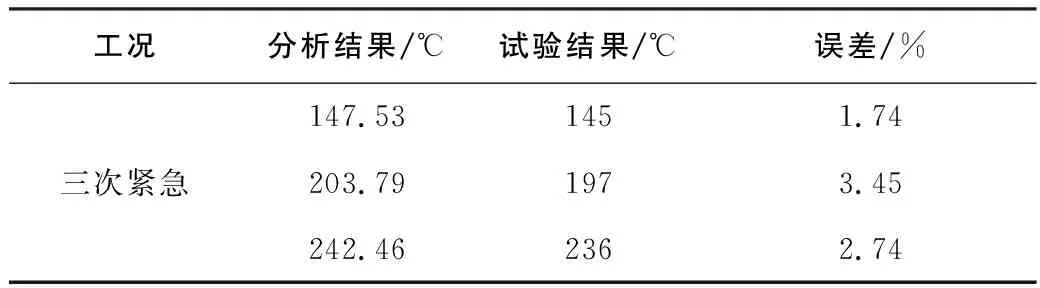

其中三次紧急制动工况热容量仿真计算具体结果及台架试验数据如表2所示。

表2 热容量分析结果标定

通过分析可知,基于理论分析与仿真分析修正的思路,可实现制动盘热容量分析精确建模,能够满足后续热-结构耦合分析的要求。

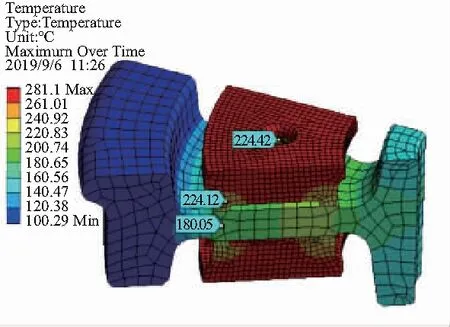

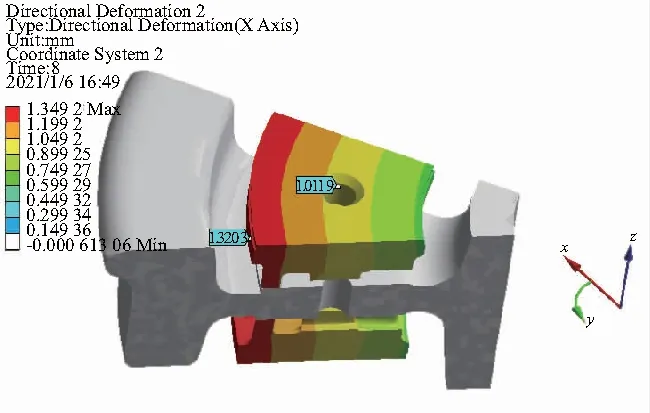

3 热-结构耦合分析

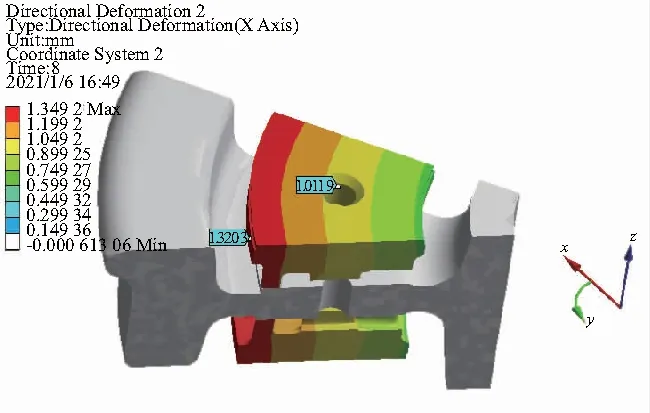

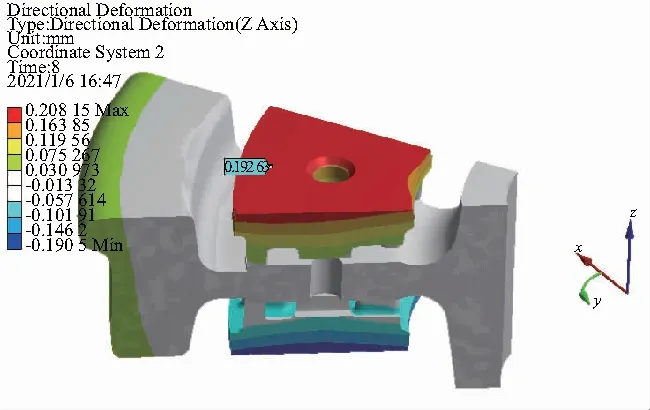

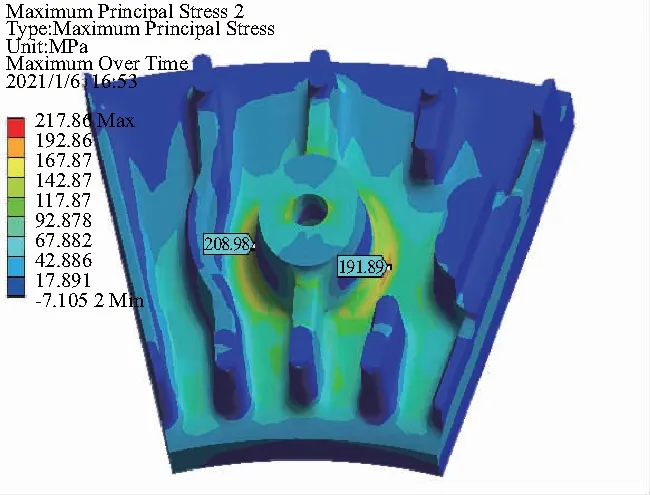

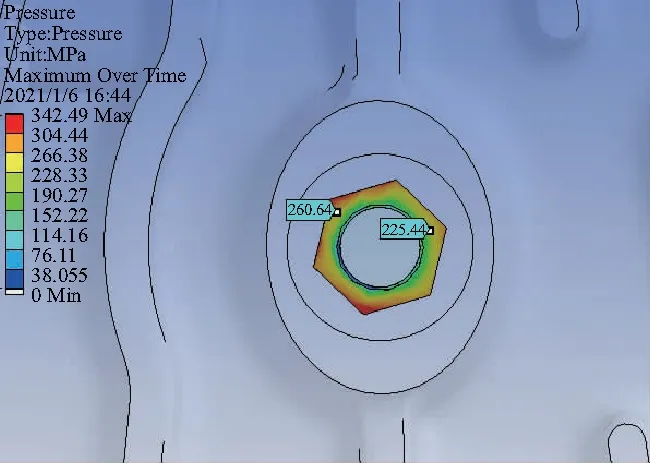

为进一步分析轮装制动盘可承受最大热载荷导致的热应力,以最为苛刻的三次紧急制动工况为制动盘结构能力评估工况。通过按比例放大三次紧急制动热载荷,分别计算轮装制动盘最高温度约265.61 ℃(工况1)、327.56 ℃(工况2)、372.76 ℃(工况3)三种热载荷状态下的制动盘结构应力。制动盘最高温度为265.61 ℃,轮装制动盘热-结构应力及变形计算结果如图8-图11所示。

图8 制动盘热变形云图(径向1.35mm)

图9 制动盘热变形云图(轴向0.19mm)

图10 制动盘应力分布云图(217MPa)

图11 制动盘螺栓安装孔接触压力

经过对铝合金制动盘组件进行热-结构耦合分析,可从以下两个方面进行设计分析:

1)螺栓盘面温升与螺栓预紧力关系分析

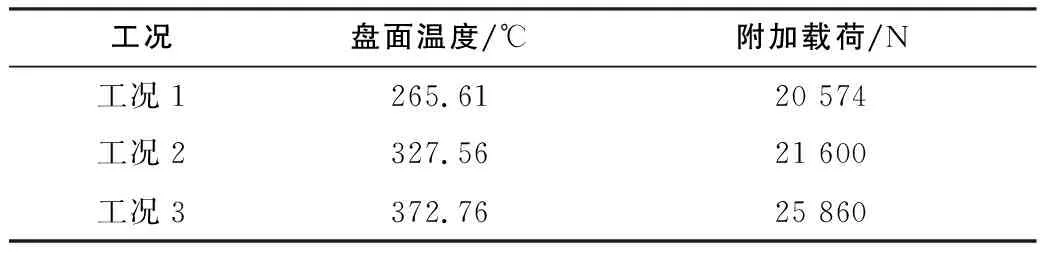

螺栓盘面温升与预紧力的分析结果如表3所示。

表3 螺栓盘面温度与螺栓附加载荷

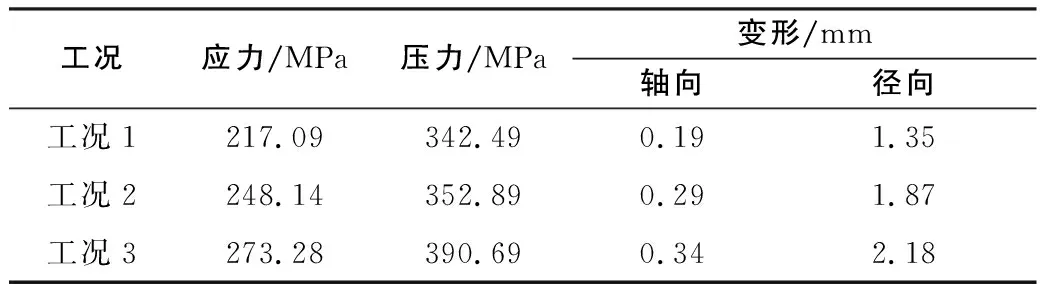

2)制动盘-螺栓接触压力、应力与变形分析

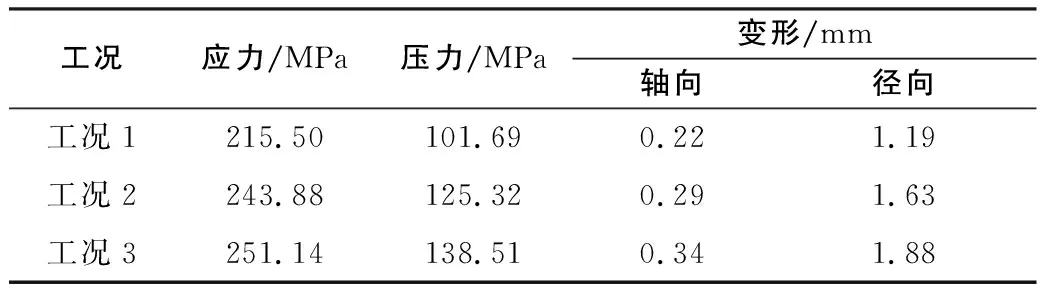

制动盘与螺栓口接触压力、应力以及变形分析结果如表4所示。

表4 铝合金制动盘应力及变形分析

4 方案优化

铝合金制动盘安装螺栓,其螺栓载荷随着制动盘温度升高而增大,螺栓初始预紧转矩不宜过大,否则难以满足疲劳性能。因为铝合金制动盘螺栓载荷主要来自于制动盘热膨胀变形所导致的螺栓伸长量增大。所以提高螺栓刚度并非有效手段,建议采用增加螺栓紧固系统柔性,如增加衬套等措施。此外,由于铝合金制动盘材料相对较软,难以承受较高接触压力,故螺栓与制动盘接触面需增加衬套或者锥形弹垫,以增加接触面积,降低接触压力。因此,对制动盘进行结构优化,具体措施如下:

1)加深螺栓安装孔深度,添加衬套结构,增加螺栓长度,提高螺栓紧固系统柔性;

2)调整衬套结构形式,采用变截面衬套;

3)调整初始安装状态螺栓与车轮安装孔相对位置,补偿因温度升高导致螺栓径向相对位移。

具体结构形式如图12所示。

图12 制动盘结构优化示意图

同样对结构优化制动盘进行热-结构耦合分析,工况1、工况2与工况3盘面最高温度分别为265.88 ℃、327.9 ℃与373.16 ℃,对温度影响不大,其结构分析如下。

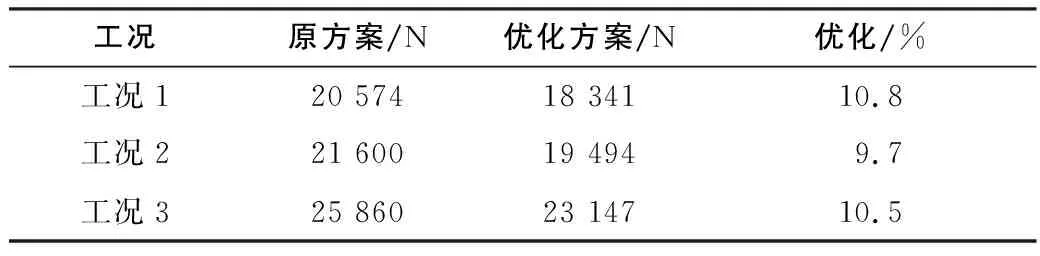

1)螺栓预紧力分析

螺栓预紧力分析对比结果如表5所示。

表5 螺栓附加载荷对比表

2)制动盘-螺栓接触压力、应力与变形分析

制动盘与螺栓接触压力、应力与变形分析结果如表6所示。

表6 铝合金制动盘应力及变形分析

5 结语

综上分析结果,可得以下结论:

1)增加铝合金制动盘螺栓紧固系统柔性能够明显降低螺栓因制动盘温升而导致的附加载荷,有效提高螺栓紧固系统疲劳安全性能;

2)合理设计衬套结构形式,能够有效降低制动盘螺栓安装承压面接触压力,优化方案使螺栓安装承压面最大接触压力,降至原方案的1/3左右;

3)由于铝合金制动盘的热膨胀系数较大,故制动盘安装孔与车轮安装孔单边间隙设计值大于制动盘热变形量或者保持螺栓与车轮孔中心初始位置相对偏移,从而减小螺栓承受因热变形而产生剪切载荷的风险;

4)本文中制动盘疲劳是一种冷热结构疲劳,其疲劳性能可能与单纯结构应力疲劳有较大差异。由于此种疲劳工况较为复杂,且材料特性与常用铝合金存在较大差异(制动盘所用铝合金材料中加入了较多碳化硅等硬质颗粒),此亦是铝合金制动盘后续研究的工作重点。