基于AMESim的卫星推进系统流阻特性研究

王申,朱一骁

(1. 上海空间推进研究所,上海 201112; 2. 上海空间发动机工程技术研究中心,上海 201112)

0 引言

某型号卫星在实施某阶段变轨工作期间,卫星突然出现异常干扰力矩并持续增大,随即实施了紧急关机措施。通过故障树分析及试验排查工作,认定490N发动机在轨工作异常的最大可能是由于发动机喉部内部温度过高,使涂层提前失效,出现烧蚀引起燃气泄漏。在轨使用工况偏高叠加是发动机喉部温度过高的原因之一[1-2]。通过分析490N发动机的问题,卫星推进系统部提出490N发动机不允许超工况在轨使用的要求。系统流阻是影响490N发动机在轨工况的主要因素,为避免490N发动机在轨超工况使用,需要对系统流阻进行复核和复算。

液体火箭推进系统是用液路、气路将各部、组件联接起来的流体网络系统,流体管路具有直径小、流量大、压力高的特点[3-5]。管流的主要影响因素包括可压缩性、惯性和黏性,研究液体的管路模型可以忽略流体的压缩性,只考虑流阻。随着计算机技术的发展,国内外开发了能够进行液压气动系统数值模拟的软件[6-9],其中AMESim软件中提供的管路模型多达20余种,可以根据管路的特征和流体的流动特性选用合适的管路模型[10]。

本文基于AMESim建立A星和B星氧化剂和燃料的液路模型,通过数值模拟的方法对液路流阻进行计算,并与已有的在轨飞行及地面测试数据进行比较,以验证数值模拟的有效性。

1 系统建模

1.1 数学模型

系统流阻由3个部分组成:管路沿程流阻、弯管及通类局部流阻和组件流阻。

1)管路沿程流阻损失

当限制流动的固体边界使流体作均匀流动时,流体内部以及流体与固体壁面之间产生的沿程不变的切应力,称为沿程阻力。由沿程阻力引起的流阻损失称为沿程流阻损失,用ΔpL表示,计算公式如下:

式中:λ为管路沿程流阻损失系数;L为管路长度;D为管道当量直径;ρ为液体介质密度;v为液体介质流速。

2)局部流阻

流体因固体边界急剧改变而引起速度重新分布,质点间进行剧烈动量交换而产生的阻力称为局部阻力。由局部阻力引起的流阻损失称为局部阻力损失,用Δpc表示,计算公式如下:

式中:ξ为管路局部流阻损失系数。

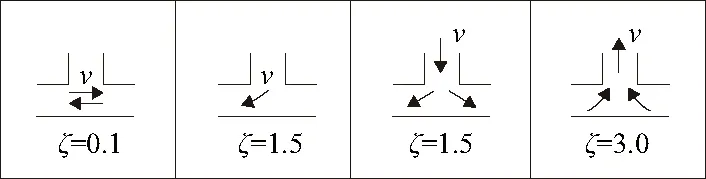

局部流阻损失包括多通局部流阻损失和圆弯管局部流阻损失,液路多通局部流阻损失系数ξ见图1,圆弯管的局部流阻损失计算公式如下:

式中:θ为弯管弯曲角度;R为弯管弯曲半径;D为弯管直径。

图1 多通局部流阻损失系数ξ

1.2 AMESim数值模拟

1)结构模型

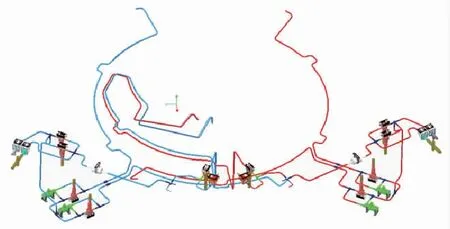

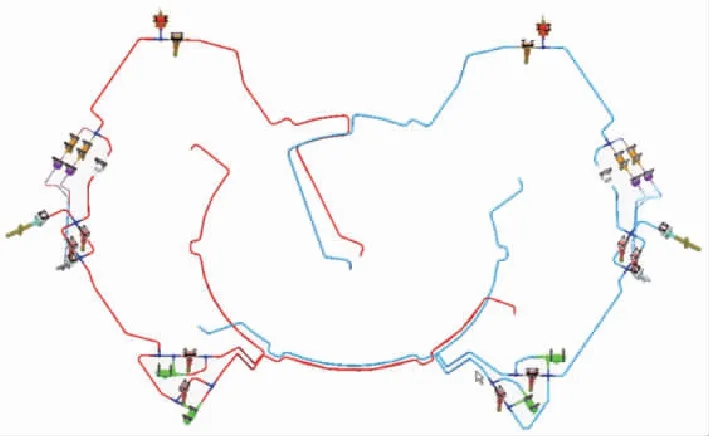

图2和图3所示为某两颗卫星推进分系统燃料和氧化剂管路的Creo模型。系统包括燃料部分和氧化剂部分,每个部分均由支路和主路组成,主路由直管、弯管、孔板、三通和自锁阀组成。为便于计算,在数值模拟建模时对结构模型进行适当简化,将自锁阀简化为孔板进行数值模拟。

图2 A星推进分系统结构模型

图3 B星推进分系统结构模型

2)数值模拟模型

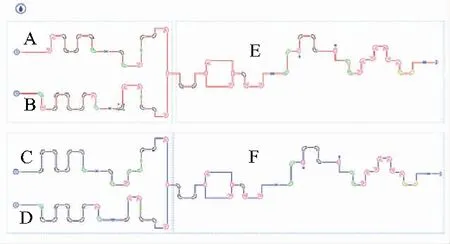

根据系统原理及所建立的数学模型,使用AMESim的液压库和液阻库建立了系统的AMESim数值模拟模型,如图4和图5所示。

图4 A星推进分系统AMESim数值模拟模型

图5 B星推进分系统AMESim数值模拟模型

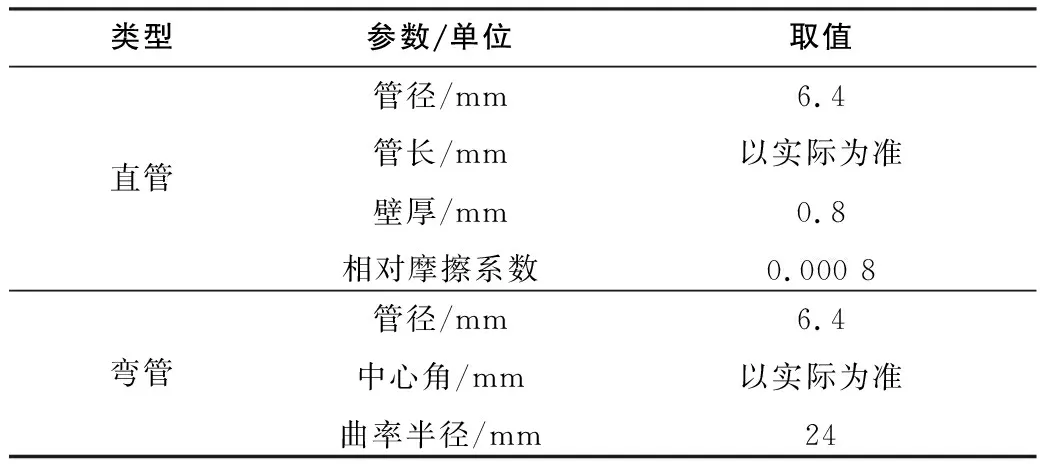

在数值模拟模型中,直管通过AMESim库中的直管进行模拟,选取类型为HL0003;弯管通过AMESim库中的直管和弯管的组合来模拟。其中,直管部分模拟真实组件的沿程流阻,选取类型为HL0003;弯管部分模拟真实组件的局部流阻,选取类型为HR232。直管和弯管的设置参数如表1所示。孔板通过AMESim库中的孔板进行模拟,选取类型为HYDORF0;三通用AMESim库中的三通进行模拟,选取类型为HR3P01。

表1 设置参数

1.3 数值模拟方案

1)对燃料和氧化剂支路代表自锁阀的孔板流阻进行调节,主要是通过调节孔板的孔径,使得孔板的压差与自锁阀组件试验测试结果校准;

2)对燃料和氧化剂支路的总流阻进行调节,主要是通过调节孔板的孔径,使得并联贮箱支路流阻与试验测试结果校准;

3)进行推进系统管路流阻数值模拟研究,主要是通过设置与试验一致的进口流量,获得燃料和氧化剂主路交汇至液路压传的流阻,完成流阻数值模拟。

2 结果分析

2.1 试验结果

通过在轨遥测和地面测试的手段,获得A星和B星的实测数据,实测数据将在下文数值模拟结果分析部分用来与数值模拟结果进行对比。

2.2 数值模拟结果分析

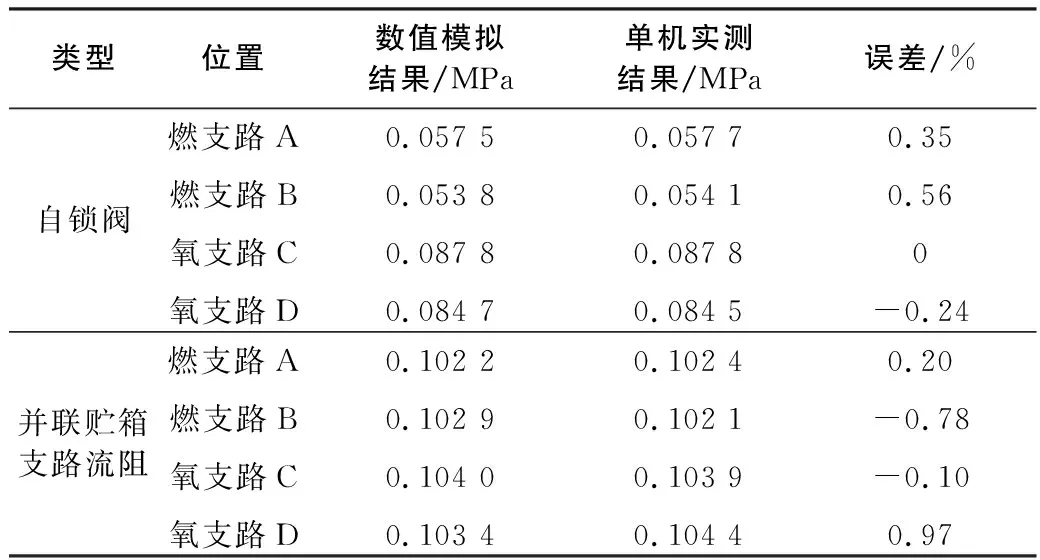

通过对A星燃料和氧化剂支路自锁阀和孔板的调整,获得了各支路自锁阀流阻和支路流阻,如表2所示。从表中可以看出,数值模拟结果与实测结果的误差在1%以内。

表2 推进分系统各支路自锁阀流阻

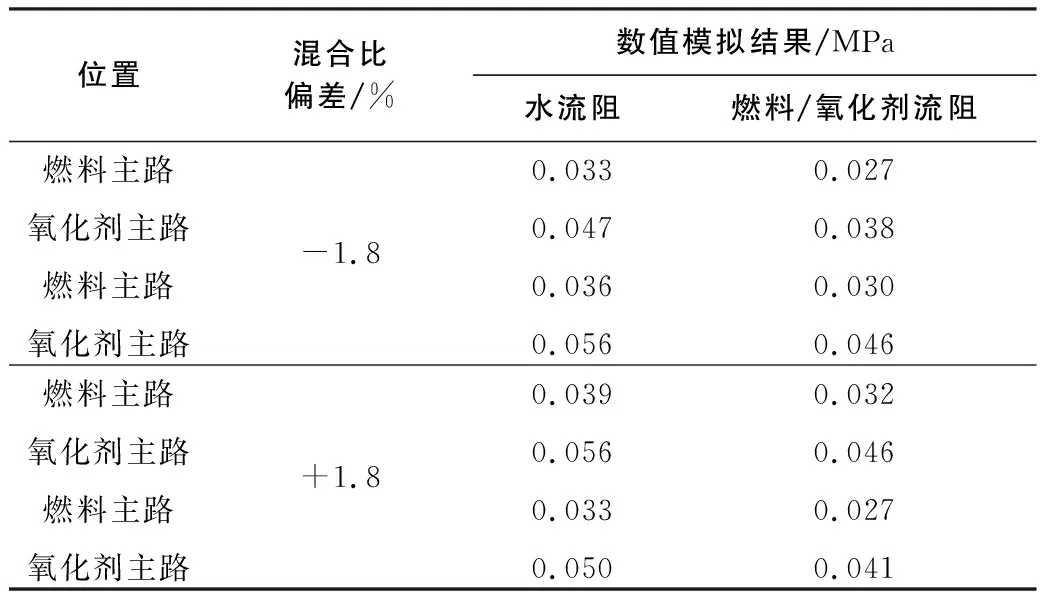

1)主路流阻数值模拟

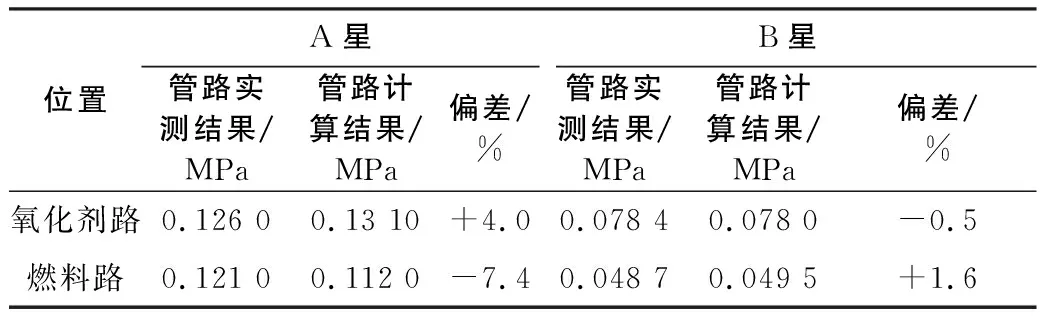

通过对A星和B星各支路进口流量的调整,并根据卫星在轨数据,可以得到如表3所示的液路流阻与实测数据对比结果。从表中可以看出,B星数值模拟结果与地面实测数据吻合度高,A星数值模拟结果与在轨数据基本吻合,但是燃料路流阻数值模拟数据与在轨数据偏差较大,因此在下文针对A星数值模拟结果进行误差分析。

表3 液路流阻数值模拟结果与在轨数据对比

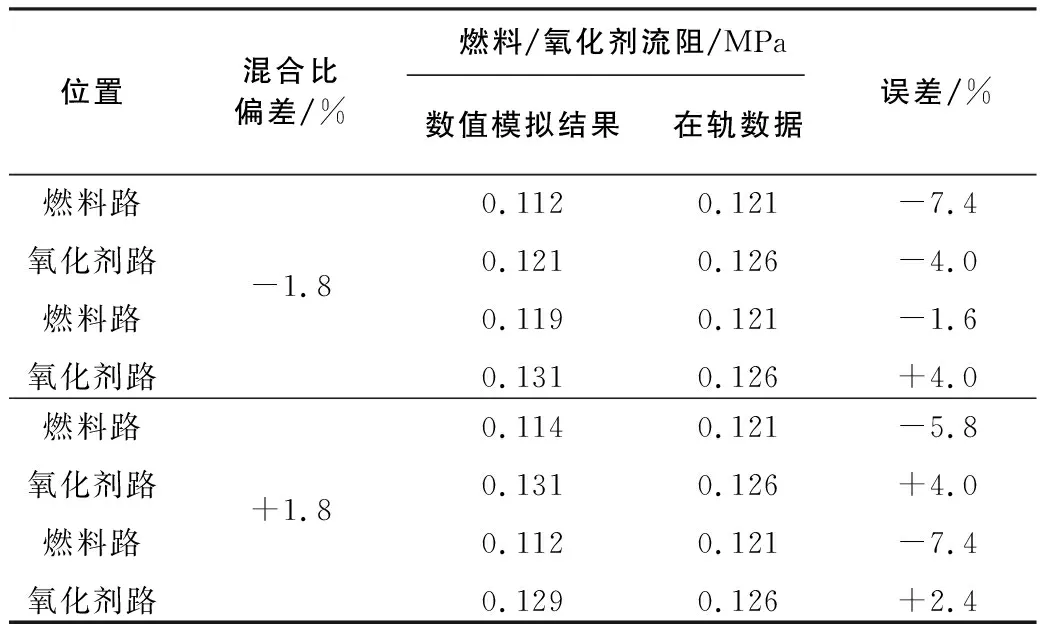

2.3 误差分析

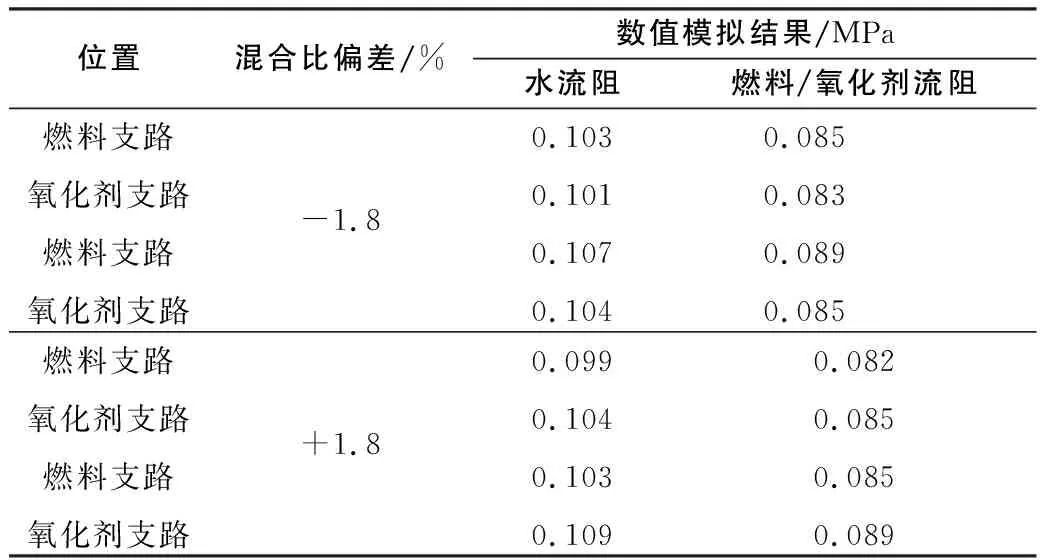

从数值模拟结果与在轨数据对比可以看出,氧化剂路流阻数值模拟值与在轨数据误差-7.4%,燃料路流阻数值模拟值与在轨数据误差+4.0%。误差值的偏差较大,考虑到混合比偏差对在轨数据的影响,按照混合比偏差 1.8%对数值模拟结果进行误差分析。

根据额定混合比1.65,当混合比偏差取-1.8%时,混合比为1.620 3(即同一工况下,燃料消耗较大);当混合比偏差取+1.8%时,混合比为1.679 7(即氧化剂消耗较大),计算结果见表4-表6。从计算结果可以看出,在考虑混合比偏差的情况下,氧化剂路流阻数值模拟值与在轨数据误差为-4.0%~+4.0%,燃料路流阻数值模拟值与在轨数据误差为-7.4%~-1.6%。由此可见,混合比偏差会对数值模拟结果与在轨数据的吻合度产生影响。

表4 推进分系统并联贮箱支路流阻

表5 推进分系统交汇至液路压传流阻

表6 A星液路流阻数值模拟结果

3 结语

本文基于AMESim建立了A星和B星的氧化剂和燃料的液路模型,通过数值模拟的手段对液路流阻进行计算,并与已有的在轨飞行及地面测试数据进行比较,验证了数值模拟模型的有效性,为推进系统流阻数值模拟提供帮助。