压气机钛合金叶片外物损伤规律数值仿真研究

刘保果,孙护国,陈庆贵

(1. 海军装备部,北京 100071; 2. 海军航空大学青岛校区,山东 青岛 266041)

0 引言

飞机在起降和低空巡航时,诸如砂石及螺栓、螺母或金属碎片之类的硬小外物会随着高速气流被吸入航空发动机,打伤风扇及压气机叶片。为了区分鸟撞和冰撞这两类软物撞击,硬小外物造成的小尺寸冲击损伤被定义为外物损伤[1](foreign object damage, FOD)。外物损伤通常会在叶片损伤位置造成应力集中、残余拉应力以及微裂纹、绝热剪切等,严重影响构件疲劳性能。航空发动机叶片长时间工作在较高的转速下,伴随着较大的低周离心载荷与高周振动载荷,工况极其恶劣。外物损伤叶片在如此载荷条件下连续工作,易促使损伤位置裂纹快速萌生扩展,叶片使用寿命大大降低,从而引发疲劳断裂,叶片飞脱打伤机匣,严重时导致非包容事故,是飞行安全中的巨大威胁。

统计数据[2]表明,1996年-2016年期间,中国民航共有1 765架次飞机遭受发动机外物损伤事故,受损机型囊括了CFM56系列、T700、V2500等16种主流型号,经济损失巨大。军用飞机发动机承受的外物损伤问题更为严重,尤其发生在持续作战、跑道无法及时清理时。因此,在航空发动机的研制阶段开展风扇及压气机叶片的抗外物损伤设计就显得尤为重要。而作为其基础,外物损伤规律的研究显得十分必要。

近年来,国内外学者对多种叶片材料(不锈钢、钛合金、高温合金等)的外物损伤问题开展了大量的试验研究与数值仿真分析,针对各种不同的因素(前缘半径、外物形状和尺寸、冲击速度、冲击角度等)研究了外物损伤的物理机理。国外,NOWELL D等[3]开展了不同前缘模拟叶片的一系列实验,研究了冲击角度、前缘半径和叶片楔角的影响。国内,南京航空航天大学的学者针对航空发动机叶片外物损伤问题开展了大量的试验研究[4-6],包括不锈钢、TC4、TC17等多种常用叶片材料,并且结合外场统计数据,从试验的角度研究了叶片外物损伤的影响规律,并进一步服务于疲劳性能的影响研究。而在数值仿真方面,诸多学者通过LS-DYNA、DYTRAN、ABAQUS等商用软件,采用Bammann和Johnson-Cook等材料模型,模拟了多种工况下外物冲击叶片前缘的过程[7-8]。结果表明:仿真损伤形貌与试验数据吻合度高,可以使用数值仿真的方法研究外物损伤随冲击参数的变化规律。

考虑到真实叶片的经济成本问题,国内外对于叶片外物损伤规律的试验研究都是集中在模拟叶片上,且试验数据量不够多,无法覆盖较广泛的工况范围。本文采用数值模拟计算的方法,研究了不同外物类型、外物尺寸、冲击速度、冲击角度等因素对叶片外物损伤特征的影响规律,可以为航空发动机叶片抗外物损伤设计提供数据支撑。

1 方法

1.1 分析对象

分析对象为某涡轮风扇发动机的高压压气机叶片,叶片材料为TC4钛合金,广泛应用于航空发动机风扇及压气机叶片、飞机结构中重要承力构件的生产制造。本文研究使用的叶身模型通过该型高压压气机叶片实物逆向三维建模得到。

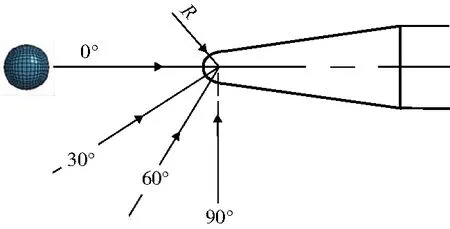

数值仿真分析中外物共包括钢珠、铝珠、沙砾3类,冲击速度分别为100m/s、150m/s、200m/s、250m/s、300m/s 5类,冲击角度分别为0°、30°、60°、90° 4类。冲击角度定义为冲击速度方向与前缘中线方向夹角,其示意图如图1所示。

图1 冲击角度示意图

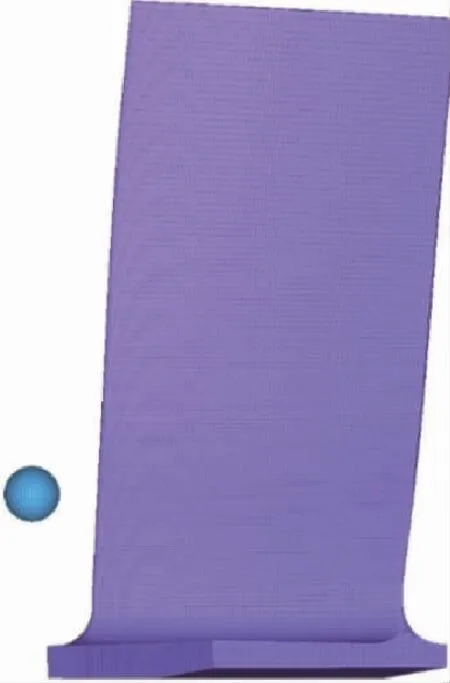

1.2 有限元模型

使用Hypermesh软件,采用八节点六面体(SOLID185)单元,对压气机叶片及外物球体模型进行有限元网格划分。以2mm钢珠冲击为例,有限元模型如图2所示。

图2 钢珠冲击叶片有限元模型

1.3 材料模型

压气机叶片采用Johnson-Cook(J-C)本构模型,冲击用GCr15轴承钢珠采用ELASTIC材料模型,冲击用铝珠采用Plastic-Kinemetic(P-K)本构模型,冲击用沙砾采用Johnson-Holmquist-Ceramics(JH-2)模型。

1.4 边界条件

在LS-DYNA软件中对叶片平台底部施加约束,约束节点位移为0。在冲击外物与叶片之间建立侵蚀接触(ERODING_SURFACE_TO_SURFACE),将外物定义为主面,叶片定义为从面。

2 结果与讨论

2.1 数值仿真结果

本次数值仿真共开展了包含不同外物类型和尺寸、不同冲击速度与冲击角度的120例压气机叶片外物损伤数值模拟计算算例。

使用南京航空航天大学自主开发的NH-10空气炮试验系统开展真实压气机叶片的外物损伤预制试验,用于验证数值仿真结果的准确性。试验设备如图3所示。

图3 NH-10型空气炮试验系统

分别选取1mm钢珠以200m/s速度、2mm钢珠以100m/s速度,均以0°冲击叶片前缘作为仿真对照。对照结果见表1及图4。

表1 仿真与试验缺口尺寸对比

图4 仿真与试验缺口形貌对比

分析对比表1及图4可以发现,外物损伤数值仿真深度与试验值误差极小,都在10%范围内,但仿真宽度数据与试验值误差稍大。这是由于冲击深度主要由冲击能量决定,能量越大则造成的深度越大;而损伤宽度则存在一定的分散性,冲击过程中的微扰即会使外物发生偏转,从而影响损伤宽度。

2.2 外物损伤规律分析

1)外物材料的影响

根据不同类型的直径1mm外物以0°冲击角度、不同冲击速度造成的外物损伤结果,绘制冲击损伤宽度与深度散点图如图5所示,研究外物材料对冲击损伤尺寸的影响规律。

图5 外物材料对损伤的影响

观察图5可以发现,在相同的冲击速度下,沙砾冲击叶片前缘造成的外物损伤缺口宽度和深度远小于钢珠与铝珠造成的损伤。造成这种现象的原因为沙砾的内部结构松散,脆性极大,且硬度远小于钛合金,冲击初始阶段即发生碎裂,从而使结构被破坏,冲击能量分散,不会造成明显的损伤。在钢珠与铝珠之间,钢珠造成的损伤深度与宽度更大。这是由于钢珠密度大于铝珠,从而具有更大的冲击能量,且硬度的大小关系如下:轴承钢>TC4钛合金>铝。因此钢珠会切削叶片前缘材料,产生更大的损伤,而铝珠则会因高速冲击发生挤压变形,而产生的损伤小于钢珠冲击。

由钢珠与铝珠冲击产生的损伤,随着冲击速度的增大,损伤宽度差异变小,损伤深度差异变大。这是由于损伤宽度等于外物直径时达到了极限,无法再增大;但损伤深度会随着冲击能量的增加进一步增大,并且切削材料的难度也随之增加。所以两种材料的差异进一步凸显,表现为冲击能量越大,损伤深度的差异越大。

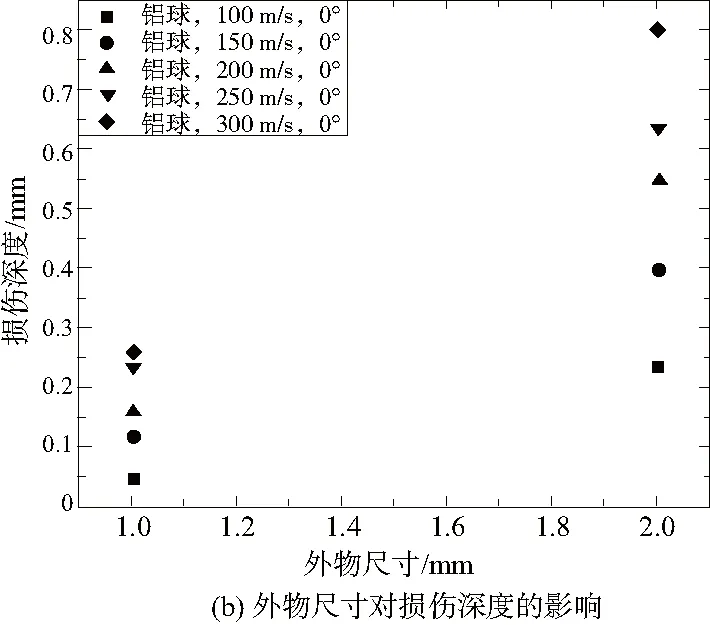

2)外物尺寸的影响

根据不同直径的铝珠以0°冲击角度、不同冲击速度造成的外物损伤结果,绘制冲击损伤宽度与深度散点图如图6所示,研究冲击角度对冲击损伤尺寸的影响规律。

图6 外物尺寸对损伤的影响

分析图6可知,在相同的冲击角度和速度下,随着外物尺寸的增加,造成的冲击损伤有着明显的增大。这主要有两个方面的原因:一是更大的尺寸意味着更大的冲击能量,必然会造成更大的损伤;二是外物尺寸增大,接触面积增大,损伤宽度必然增大。

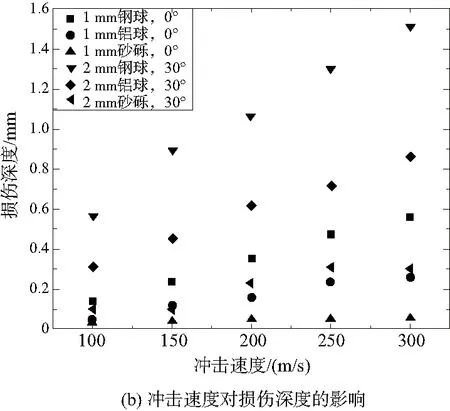

3)冲击速度的影响

根据不同类型的直径1mm外物以0°冲击角度和直径2mm外物以30°冲击角度在不同冲击速度下造成的外物损伤结果,绘制冲击损伤宽度与深度散点图如图7所示,研究冲击速度对冲击损伤尺寸的影响规律。

图7 冲击速度对损伤的影响

由图7可知,除了1mm沙砾造成的损伤外,其余工况下造成的冲击损伤,均呈现出随着冲击速度增大而增大的规律。可以认为冲击损伤与冲击能量是正相关的。但同样地,损伤深度存在上限值,近似等于冲击外物的直径。

4)冲击角度的影响

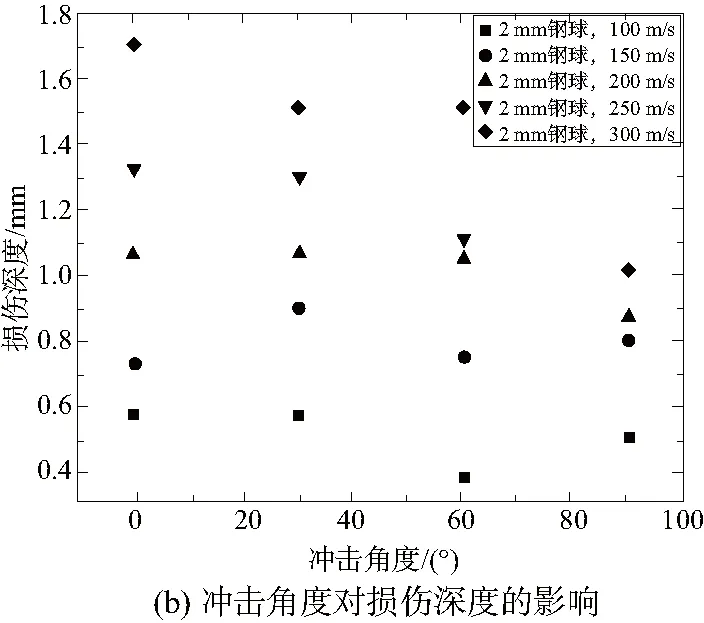

根据直径2mm的钢珠以不同冲击速度与不同冲击角度造成的外物损伤结果,绘制冲击损伤宽度与深度散点图如图8所示,研究冲击角度对冲击损伤尺寸的影响规律。

图8 冲击角度对损伤的影响

图8中数据散点的分布只呈现出了关于冲击速度的规律关系,并没有表现出明显的关于冲击角度的关系。可以认为,在其他冲击参数相同时,外物以不同角度发生冲击并不会影响其损伤宽度与深度,而实际上,外物随来流吸入发动机冲击前缘时的角度也是不可控的。

3 结语

本文使用数值仿真的方法研究了某型发动机高压压气机叶片的外物损伤规律,并使用空气炮法开展了部分工况下的外物损伤试验,验证了数值模型的准确性。通过不同因素(外物类型、外物尺寸、冲击速度、冲击角度等)的外物损伤数值仿真结果,分析了试验参数对损伤宽度与损伤深度的影响,相关数据可以为发动机叶片的抗外物损伤设计提供指导。本文研究得到了以下结论:

1)外物材料类型对冲击损伤影响十分明显,主要表现在材料的脆性、密度及硬度上。高脆性材料难造成损伤,硬度大于叶片的外物更易切削材料,造成大深度损伤;材料密度与冲击能量相关,能量越大,造成的损伤越大。

2)损伤宽度与深度与外物尺寸、冲击速度都呈现出正相关的关系,这也是表现为冲击能量的影响;同时,外物尺寸还表现出了接触面积对损伤宽度的影响。

3)外物损伤宽度和深度均与冲击角度之间没有明显关系。