选区激光烧结技术的成形空间稳定性研究

黄洁,郑凯特,王磊,孙丽娟,刘洋洋

(上海飞机制造有限公司,上海 201324)

0 引言

选区激光烧结(selective laser sintering,SLS)是一种基于粉末床的激光增材制造技术,具有制造流程短、材料利用率高、可成形任何复杂结构零件等特点。选区激光烧结成形过程中不同位置温度差异会导致打印件弯曲和扭转变形,温差越大,零件尺寸偏差越大[1-5]。HOFLAND E C等[6]研究了工艺参数对SLS成形件性能的影响,SENTHILKUMARAN K等[7]分析了SLS成形方式对成形件精度的影响。由于温度不均匀导致不同位置收缩的顺序和收缩量不同而造成成形件的畸变或翘曲[8-9]。通过研究因温度不均匀导致不同空间位置力学性能的影响规律,开展空间稳定性试验,研究试样在二维空间位置、三维空间位置性能差异及相应不同空间区域中试样摆放方向(xy、xz和yz)对力学性能差异的影响规律,并得出最优的成型空间位置。

1 试验参数

本试验所用尼龙PA2200(平均粒径<60μm)尼龙粉末原材料,材料类型为尼龙12。粉末批次号:9012-0014,试验工艺参数窗口为:激光功率17~25W、温度171 ℃~173 ℃、扫描间距0.25~0.50mm、扫描速度2 000~3 000mm/s。

1.1 试验装置

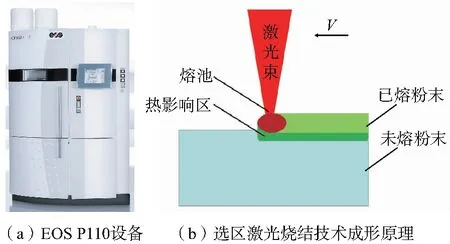

试验设备使用EOS P110选区激光烧结设备,最大成形尺寸(宽×深×高)200mm×250mm×300mm,30W二氧化碳激光器,如图1所示。

图1 选区激光烧结设备及成型原理

1.2 试验方法

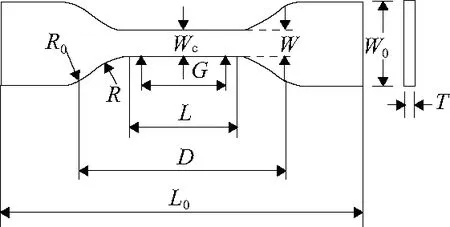

选择拉伸试样模型如图2所示。

图2 拉伸试样模型

根据ASTM D638规范,选择Type V型试样。即W=(3.18±0.5)mm,L=(9.53±0.5)mm,W0=(9.533.18)mm,L0=63.5mm,G=(7.62±0.25)mm,D=(25.4±5)mm,T=(3.2±0.4)mm。

为研究成形空间中区域位置对拉伸性能的影响,将成形舱空间分为三层,自下而上分别为第一层、第二层及第三层。每层分为5区域,每个区域内设置xz、xy及yz3种不同摆放方向试样各3片。每组试样使用进行试验,每次试验135根试样,共做3次试验,如图3所示。

图3 拉伸试样空间位置

2 实验分析

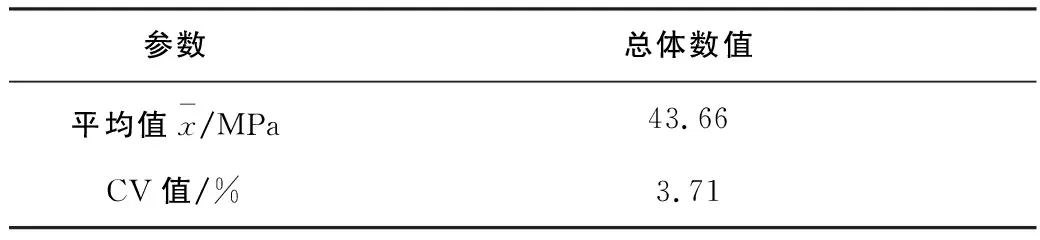

为研究成形空间中不同位置对力学性能的影响,对整体试样的拉伸强度平均值、标准偏差及CV值及整体拉伸强度平均值、标准偏差及CV值性能计算[9-12],得出总体试样的数值。试验总试验试样为i=135,对135件拉伸试件进行拉伸测试得出相应的结果,如表1所示。

表1 试验数据

从表1中可以看出,总体试件拉伸强度平均值为43.66MPa,标准偏差值为1.62,变异系数CV值为3.71%。

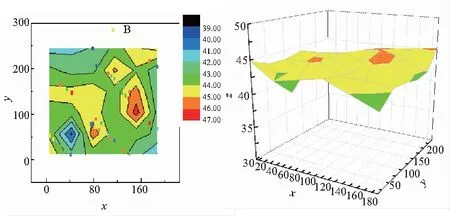

对试样进行空间拉伸性能分布,如图4所示。从图中可以看出,成形舱中心位置的拉伸件的拉伸强度在43~47MPa区域范围内,成形舱四周位置的拉伸件的拉伸强度在40~44MPa区域范围内。可以得出成形中心位置成形件强度优于四周成形件强度。

图4 选区激光烧结设备空间拉伸性能分布

3 验证试验

为进一步研究二维空间位置、三维空间位置及试样摆放方向对零件力学性能的影响,设计验证试验,并对数据进行分析。

3.1 二维空间位置对拉伸性能的影响

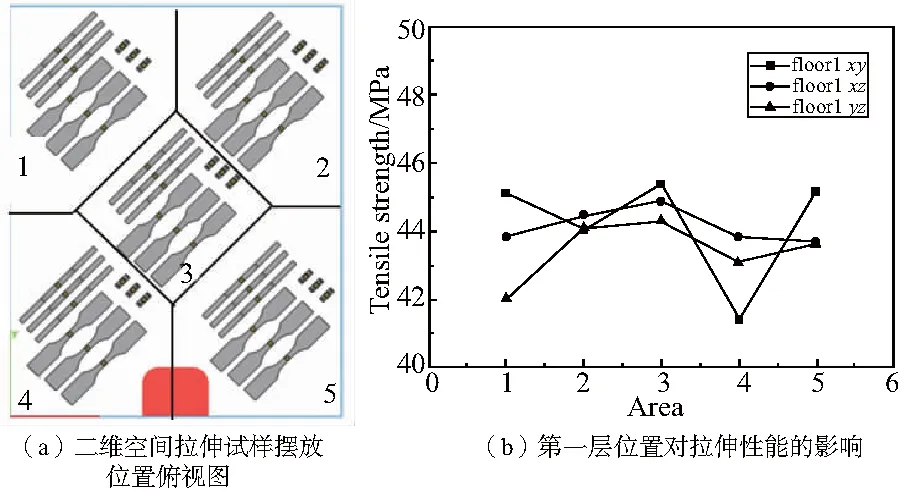

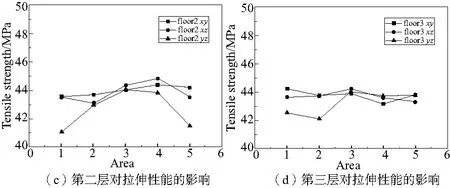

为进一步研究二维空间位置对零件力学性能的影响,分别对成形空间三层中每一层进行分析,自下而上分别为第一层、第二层及第三层,如图5及表2所示。

图5 二维空间位置对拉伸性能的影响

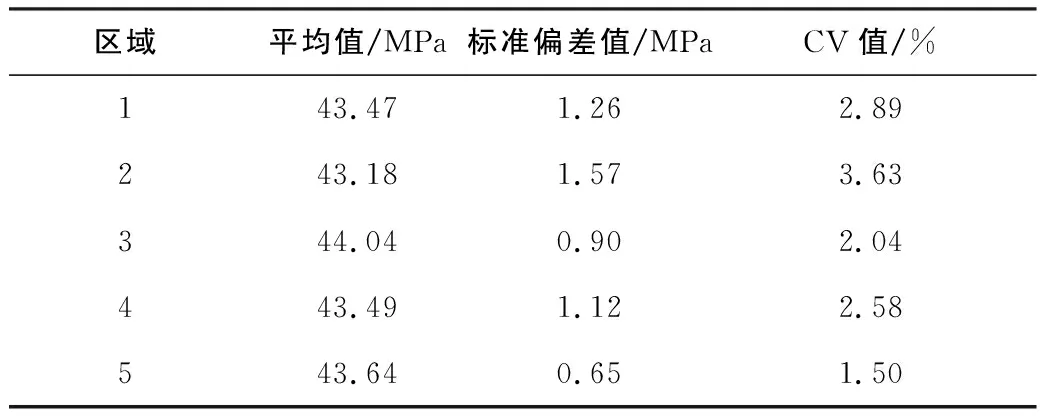

表2 区域试验数据

从图5及表2可以看出,1-5区域内,xy、xz及yz方向试样在成形中心位置区域的3区域的拉伸强度为44.04MPa,最优;3区域及5区域的数据离散程度较其他区域低。综上表明,在二维空间位置中,中心位置试样力学性能最佳,为44.04MPa,并向四周逐步减小。中心3区域位置为二维空间中最优成形区域,变异系数为2.04%。

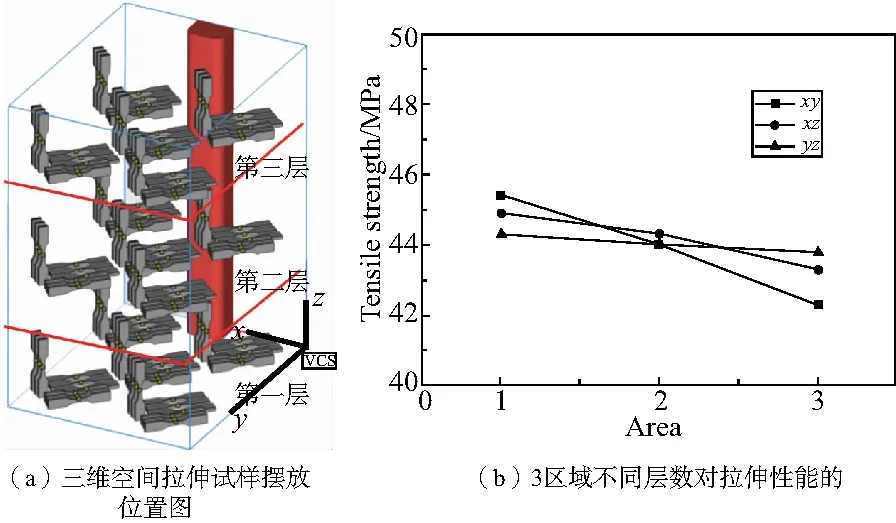

3.2 三维空间位置对拉伸性能的影响

三维空间位置对成形件拉伸性能的影响如图6、表3所示。

图6 三维空间位置对拉伸性能的影响

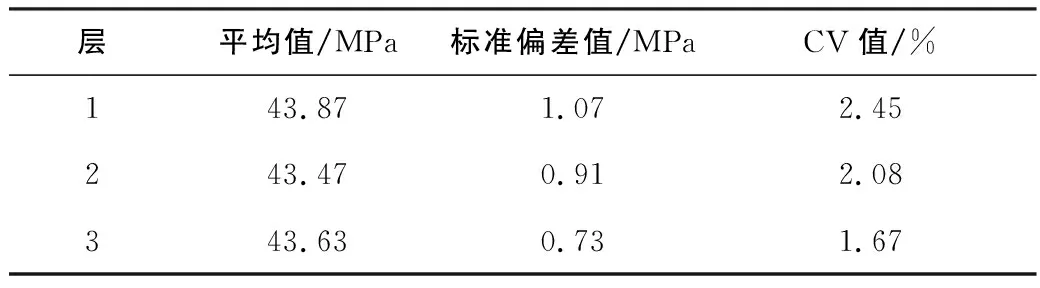

表3 三层试验数据

从图8可以看出,随着层数增加,试样拉伸强度递减;从表3可以看出,在三维空间位置中,第一层位置试样力学性能最佳,为43.87MPa,并沿z轴方向自下而上减少,第一层为三维空间中最优成形区域,变异系数为2.45%。

3.3 试样摆放方向对拉伸性能的影响

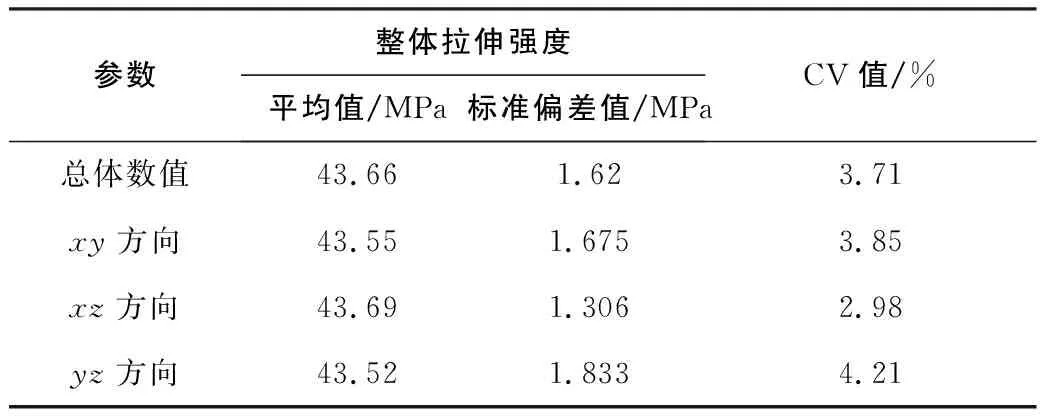

为了进一步研究成形空间中不同位置、试件不同摆放方向对力学性能的影响,分别计算xy、xz及yz不同摆放方向的平均值、标准偏差和CV值及整体拉伸强度平均值、标准偏差及CV值,计算结果如表4所示。

表4 层试验数据

从表4计算数据可以看出,xy、xz方向摆放试样的变异系数数值小于yz方向摆放试样的试样变异系数。xz方向试样力学性能为最佳,为43.69MPa,变异系数为2.98%。

4 结语

为研究因温度不均匀导致不同空间位置力学性能的影响规律,开展空间稳定性试验,研究试样在二维空间位置、三维空间位置性能差异及相应不同空间区域中试样摆放方向(xy、xz和yz)对力学性能差异的影响规律,得出如下结论:

1)成形空间拉伸试件拉伸强度平均值为43.66MPa,变异系数为3.71%;

2)在二维空间位置中,中心位置试样力学性能最佳,为44.04MPa,并逐步向四周减小。中心3区域位置为二维空间中最优成形区域,变异系数为2.04%;

在三维空间位置中,第一层位置试样力学性能最佳,为43.87MPa,并沿z轴方向自下而上减少,第一层为三维空间中最优成形区域,变异系数为2.45%;

4)xy方向及xz方向摆放试样的成形稳定性优于yz摆放位置的试样,xz方向试样力学性能为最佳,为43.69MPa,变异系数为2.98%。