高精度阶梯轴加工工艺改进及刀具反装技术应用

王运祥

(三一汽车制造有限公司,湖南 长沙 410100)

0 引言

从数控技术出现以前到数控技术应用的初期,是车削过程中刀具正装方式的一统天下,基本上没有刀具反装方式。刀具反装技术是数控车床发展到一定阶段以后的产物,它是随着数控车床对刀具使用原则的不断变化而发展起来的。这种刀具装夹方式能够较好地解决切屑对刀具稳定性的影响,可有效避免切屑集聚和缠绕,以保证工件的加工精度,同时切削液直接冷却后刀面,有利于提高加工表面质量[1]。

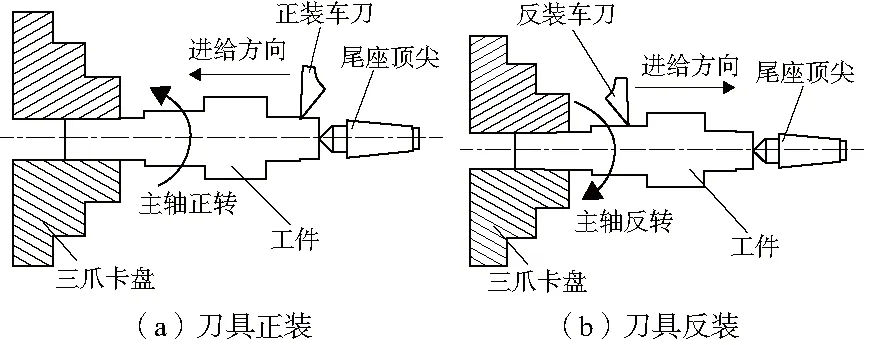

刀具反装方式为:前刀面向下安装,进给方向及主轴旋转方向均与刀具正装相反。在某些数控车削过程中,刀具反装和刀具正装的同时运用可有效减少工件的装夹次数,提高机械加工的效率,同时更有利于保障工件的形位公差精度[2]。

1 零件图及加工难点分析

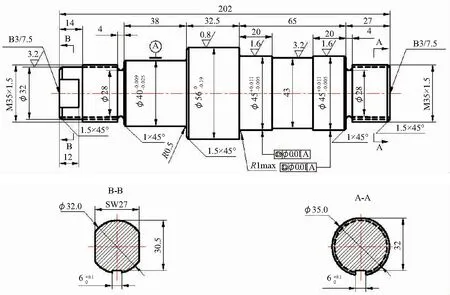

在生产加工过程中,经常会遇到如图1所示的阶梯轴类零件,其两端均有加工精度要求很高的外圆,而且3个高精度外圆的形位公差同轴度要求为φ0.01mm,加工过程较为复杂。既要保证外圆精度和形位公差要求,又要有效提高生产效率,这是生产过程中必须要解决的问题,也是工艺设计的基本需求。

图1 高精度阶梯轴零件图

2 加工工艺分析

2.1 工艺改进

根据上述零件图及加工难点分析,该零件的主要加工难点有两个:公差0.016mm和同轴度φ0.01mm。按照传统的工艺和设备,通常选用车磨结合的加工方法,即先粗车成形,然后使用磨床进行磨削,以实现加工要求[3-4]。然而,随着数控车床加工精度的不断提高,上述公差和同轴度要求已经完全可以实现,如德玛吉数控车床,可以实现公差0.01mm以内的高精度加工,并且在一次夹装过程中可以实现同轴度φ0.01mm的形位公差。

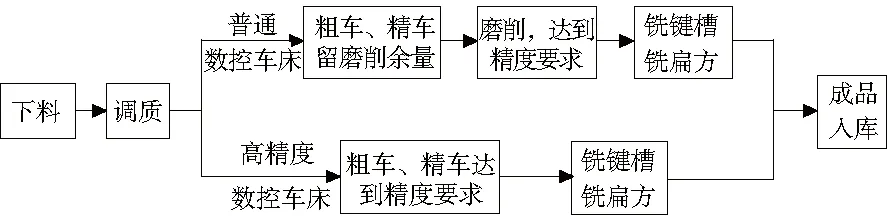

根据实际加工经验,现将该高精度阶梯轴类零件的加工工艺过程进行对比分析,如图2所示。

图2 零件加工工艺过程对比图

由图2可以看出,高精度数控车床完全可以在车削工序实现上述零件的加工要求,取代原有的车削加磨削加工方法。对该类阶梯轴零件加工工艺的改进,可有效提高零件的加工效率。

2.2 车削加工方法的确定

根据上述工艺改进分析,选用高精度数控车床进行加工,其外圆精度易于保证,但在车削过程中,如何保证φ0.01mm的同轴度呢?这是应用高精度车床改进加工工艺必须要解决的问题。

对于数控车床来说,保证同轴度的方法大致有以下几种一次夹装完成法、同心工装法和车磨结合法。其中一次夹装完成法最为简单实用,但是并不是所有的零件都适用,因为在实际的加工过程中要考虑到刀具与零件表面之间的相互干涉等情况[5];同心工装法,需要有一定的配合面,使工装和零件之间相互配合,且可能会产生配合误差,适用范围有限[6];车磨结合法,可以实现较高同轴度的加工,但是其效率较低、耗时长,不利于实际生产[7]。在实际的生产过程中,因考虑加工效率和成本问题,故选用一次夹装完成法。对于如图1所示的阶梯轴来说,要在一次装夹中完成精车工步,又不会使刀具和工件之间发生干涉,刀具反装技术能够很好地解决这一问题。

刀具反装方式仅适合于数控车削,这种方式的刀具装夹与普通车床上的刀具装夹方式相反,前刀面向下安装,其进给方向及主轴旋转方向均与普通车床相反,基本原理如图3所示。

图3 数控车床刀具装夹原理图

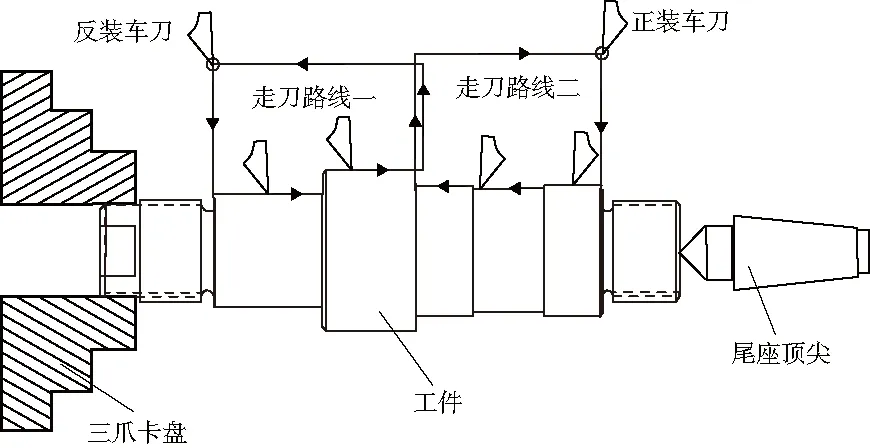

在高精度数控车床上应用刀具反装技术,设计该阶梯轴类零件的精车过程如图4所示。在一次夹装过程中,由正装刀具完成阶梯轴右侧部分阶梯外圆的加工,其精车路线如图4走刀路线二所示,由反装刀具完成阶梯轴左侧部分阶梯外圆的加工,其精车路线如图4走刀路线一所示。这种加工方法有效避免了工件的二次夹装,同时又不会使刀具与工件之间发生干涉,能够很好地保证轴类零件的加工精度及同轴度等形位公差。

图4 零件精车过程示意图

3 数控车床刀具反装技术的应用

3.1 车削工序设计

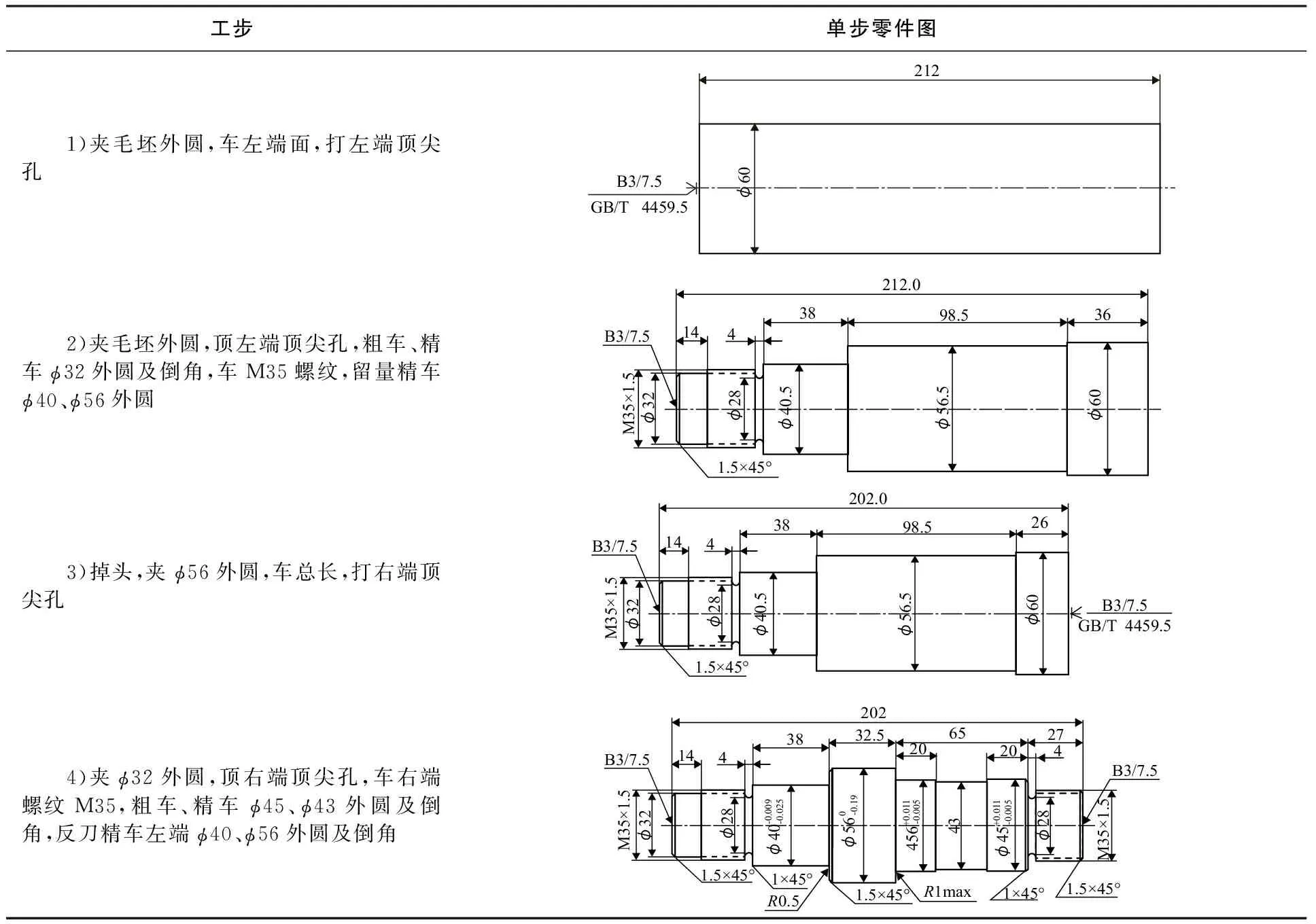

零件毛坯为直径60mm、长220mm的棒料,材料40Cr,调质硬度229 HB~269 HB。根据图1所示的零件图,设计车削工序的加工步骤如表1所示。

表1 车削工序表

3.2 加工程序编制

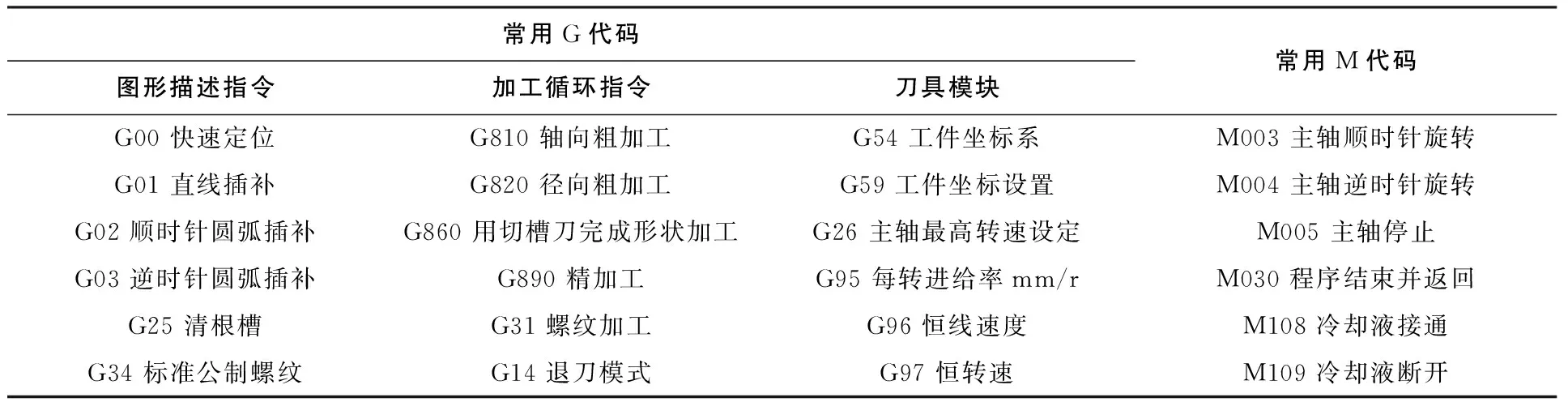

德玛吉数控车床CTX400 Serie2配置HEIDENHAIN CNC PILOT 3190数控系统,运行在Windows环境之下,采用“人机对话,图形支持”方式进行工作。编程时既可以通过输入加工材质、零件毛坯形状、零件精加工形状、选定刀具、设定粗精加工参数等,自动生成刀具路径,也可以手动输入刀具加工路径,易于操作,加工效率高[8]。本文所涉及的高精度阶梯轴零件,由于其加工过程需要采用刀具反装方法,所以部分加工程序需要手动输入并调试。CTX400 数控车床所配备的CNC PILOT 3190数控系统,常用的G代码和M代码功能如表2所示。

表2 CTX400常用指令代码表

CNC PILOT 3190数控系统的G代码和M代码种类还有很多,此处由于篇幅限制仅列出了编程所需的部分代码。根据3.1车削工序设计,工步1)-工步3)的加工程序加工程序相对简单,且未涉及刀具反装的加工程序,此处不再赘述,本文仅给出了工步4)的加工程序。在编制工步4)程序时,需要对其零件毛坯形状、零件精加工形状进行描述,其中工步4)的零件毛坯形状即为工步3)完成后的单步零件图,零件精加工形状即为工步4)完成后的单步零件图,如表1所示。工步4)具体加工程序如下:

ROHTEIL [BLANK]

(零件毛坯形状描述)

N1 G0 X0 Z0

N2 G1 X60

N3 G1 Z-26

N4 G1 X56.5

N5 G1 Z-124.5

N6 G1 X40.5

N7 G1 Z-162.5

N8 G1 X35

N9 G1 Z-193

FERTIGTEIL [FINISHED PART](零件精加工形状描述)

N10 G0 X0 Z0

N11 G1 X35 B-2

N12 G1 Z-27

N13 G25 H7 I-3.5 K4

R1.5 P0 W90 A0

N14 G34 F1.5

N15 G1 X45 B-1

N16 G1 Z-47

N17 G1 X43 Z-48

N18 G1 Z-71

N19 G1 X45 Z-72

N20 G1 X45 Z-92 B1

N21 G1 X55.9 B1

N22 G1 Z-124.5 B-1.5

N23 G1 X40

N24 G1 Z-162.5 B-1

N25 G1 X35

N26 G1 Z-193

N27 G1 X0

BEARBEITUNG [MACHINING](加工程序)

N28 G54

N29 G26 S2800

N30 G14 Q0

N31 T4(选用粗车刀、粗车右侧外圆)

N32 G96 S180 G95

F0.22 M4

N33 G0 X60 Z3

N34 M108

N35 G1 X56.5

N36 G1 Z-28

N37 G1 X58

N38 G0 Z3

N39 G810 NS12 NE21

P3 I0.4 K0.06

(调用零件精加工描述程序)

N40 G14 Q0

N41 T6(选用切槽刀,清根槽)

N42 G97 S750 G95 F0.06 M4

N43 G0 X50 Z-28

N44 G860 NS13 NE13 I0 K0

(调用零件精加工描述程序)

N45 G14 Q0

N46 T8(选用精车刀,精车右侧外圆及倒角)

N47 G96 S278 G95 F0.11 M4

N48 G0 X35 Z3

N49 G890 NS12 NE21

(调用零件精加工描述程序)

N50 G14 Q0 M5

N51 T12(选用反装精车刀,反刀精车左侧外圆及倒角)

N52 G96 S280 G95 F0.09 M3

N53 G0 X58 Z-124.51

N54 G1 X40.5

N55 G0 X50 Z-130

N56 G0 Z-164

N57 G0 X42

N58 G1 X38 Z-162.5

N59 G1 X40 Z-161.5

N60 G1 Z-124.5

N61 G1 X53

N62 G1 X55.8 Z-123

N63 G1 Z-91

N64 G14 Q1 M5

N65 T10(选用螺纹刀,车右侧M35螺纹)

N66 G97 S1400 M3

N67 G0 X40 Z3

N68 G31 NS12 I0.35

B5 P3 D0

N69 G14 Q0

N70 M109

N71 M30

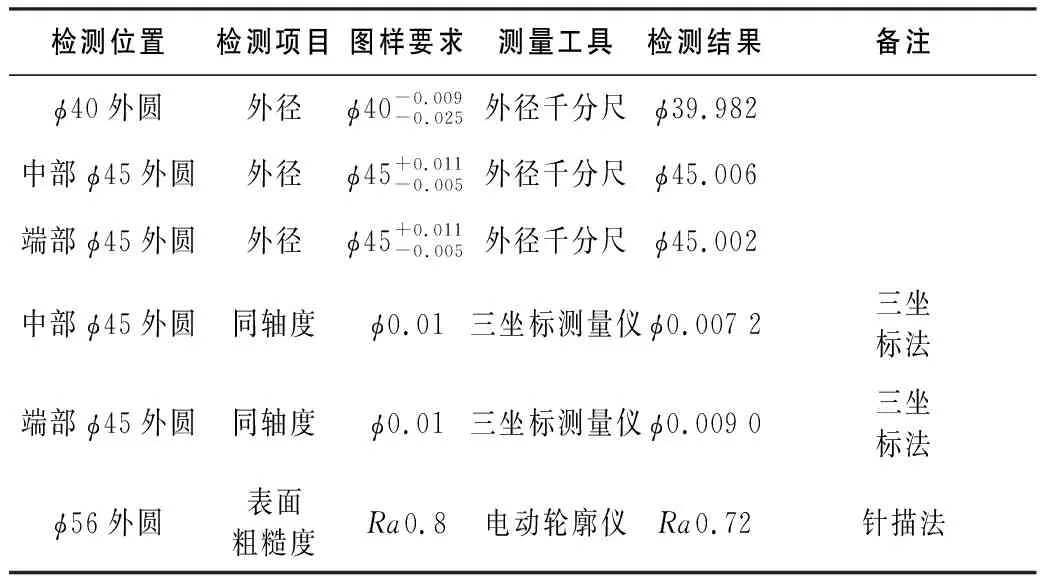

3.3 首件检测

利用上述加工方法,在德玛吉数控车床CTX400 Serie2上完成首件试制并进行检测,检测结果完全符合图样要求。由于此零件在首件检测过程中需要检测的尺寸较多,此处仅列举几处关键尺寸的检测结果,如表3所示。

表3 检测结果

根据上述首件检测结果,在高精度数控车床上利用刀具反装技术完成了高精度阶梯轴零件的加工,且该零件各尺寸、形位公差及表面粗糙度要求均满足图样要求。

4 结语

本文对一种高精度阶梯轴零件的加工难点进行了分析,并利用刀具反装技术及高精度数控车床对其加工工艺进行了改进,省略了传统的磨削工序,有效提高了加工效率。同时,对刀具反装技术的基本原理进行了详细的阐述,并根据该原理针对如图1所示的零件图设计出了详细的车削加工工序,编制了刀具反装工步的数控加工程序,完成了该类阶梯轴零件的精加工,可为该类阶梯轴零件的加工工艺改进提供参考。