基于PLC的全自动打料系统设计

张 伟,王连彪,张广帅

(青岛科技大学自动化与电子工程学院,山东青岛 266061)

0 引言

工业制药的打料过程是一个高度复杂的化学工艺流程,涉及多个岗位之间的联动操作。早期打料主要依赖人工完成查表、启动电机、调节进出料阀门等工作[1]。然而,部分制药物料具有易挥发、毒性大、强腐蚀性等特点,一旦人工操作不当则会对企业生产以及个人安全造成危害。为避免上述现象的发生,在调研分析、论证的基础上,提出了一种基于可编程逻辑控制器(PLC)和视窗控制中心(WinCC)技术的集成物料卸车、车间打料、超限报警等功能的全自动化系统[2]。考虑到系统信号较多,为减少复杂的配线过程,方便后期维护,设计1个PLC主站和9个分站,每个分站对应1个生产车间的分布式I/O模块,同时将信号线连接到现场建立的分站机柜,以满足车间同时生产且要量不同的要求。通过使用PROFINET现场总线技术[3],实现S7-1500和ET200S之间的信号交互,保证自动打料的连续性、稳定性。

1 系统结构及设计

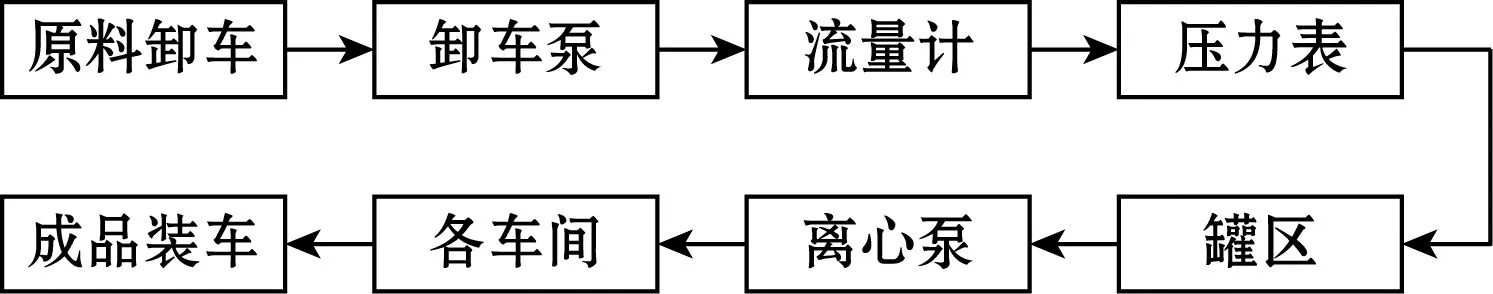

打料系统主要包括卸车、储存、输送3个阶段,如图1所示。

图1 打料系统流程示意图

物料在罐区入口处卸车后,通过卸车泵的离心作用在管道内加速运输,最终流入储罐。为防止意外情况发生,使用压力表、流量计等设备实时监控物料运输状态。根据各车间的要量需求,由罐区往车间打料,早期的打料系统需要人工实时操作与监控,不仅成本高,而且容易出现操作失误。为了改善打料过程,在现有工艺的基础上,增加了对卸车泵电机、物料进出阀门的控制,实现了全自动打料。

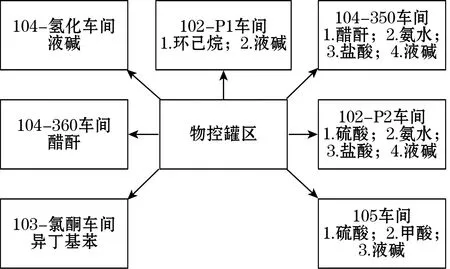

为简化现场布局的复杂性,节约场地成本,根据制药公司的设施布局,在满足管路走向要求的基础上,提出了罐区自动打料设计方案,如图2所示。

图2 罐区打料设计图

考虑到部分车间所需的物料种类不同,以车间作为类别点会造成系统设计的繁琐。综合比较后,以物料作为区分,将打料系统分为罐区、车间2个子系统,主要负责环己烷、液碱、醋酐、氨水、盐酸、硫酸、甲酸、异丁基苯8种物料在2个子系统之间的输送任务。

2 电气控制系统设计

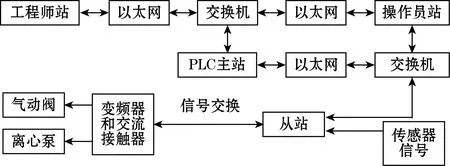

电气控制系统主要由PLC主站、分布式I/O模块、工程师站、液位压力传感器、气动阀、离心泵等设备组成,电气控制系统结构如图3所示。

图3 电气控制系统结构图

S7-1500 PLC作为控制系统的中心,通过以太网、PROFINET实现与工程师站、操作员站、分布式I/O模块的信号交互[4]。作为系统上位机的工程师站负责程序编译与下载,操作员站负责打料系统常规操作,2种站台管理权限不同可以有效保证系统稳定运行[5]。

气动阀、离心泵的变频器通过光缆连接到就近的分布式I/O模块机柜,接收主站PLC发送的打料控制信号,依据物料信息,自动完成打料功能,并将开关状态等相关信息实时反馈给PLC。

操作员站根据PLC与液位、压力传感器之间的信号反馈,按照工艺标准,对突发情况采取相应操作,如压力过大时,可修改离心泵频率降低输送量从而达到维持压力稳定的目的。

2.1 电气控制硬件配置

电气控制硬件配置主要包括机架、导轨、CPU模块、24V-DC电源模块、数字量(DI)输入模块、数字量(DO)输出模块、模拟量(AI)输入模块、模拟量(AO)输出模块、ET200S模块、PROFINET以太网通信模块等。

使用通讯光缆将PLC主站、远程I/O分站机柜和现场设备连接组成网络。主站CPU的第1个接口PROFINET IO控制器依据传输协议TCP/IP实现与从站ET200S之间的开放式通信。为避免通信冲突,建立子网PN/IE_1分配设备站号,主站编号为0,从站编号为1~9,同时启用主站的系统和时钟存储器[6]。

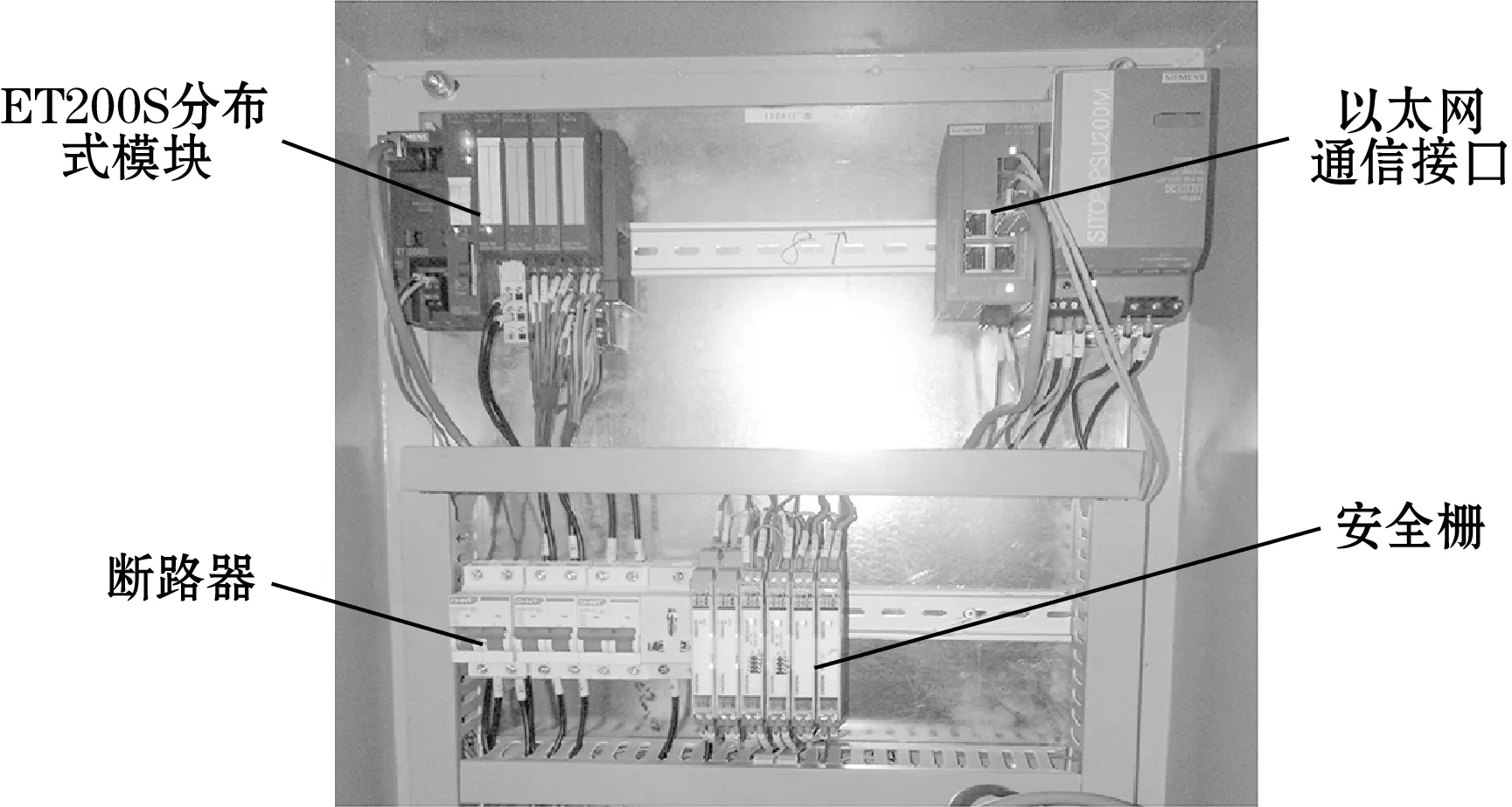

I/O变量分为输入类型和输出类型,其中模拟量输入模块选择4AI-I2线制型号、输出模块选择2AO-1型号,数字量输入模块选择8DI-24VDC型号、输出模块选择8DO-24VDC/0.5A型号。根据现场设备的信号控制要求,在一个ET200S机架上并联多种型号模块。分站机柜如图4所示。

图4 分站机柜实物图

2.2 站点网络设置

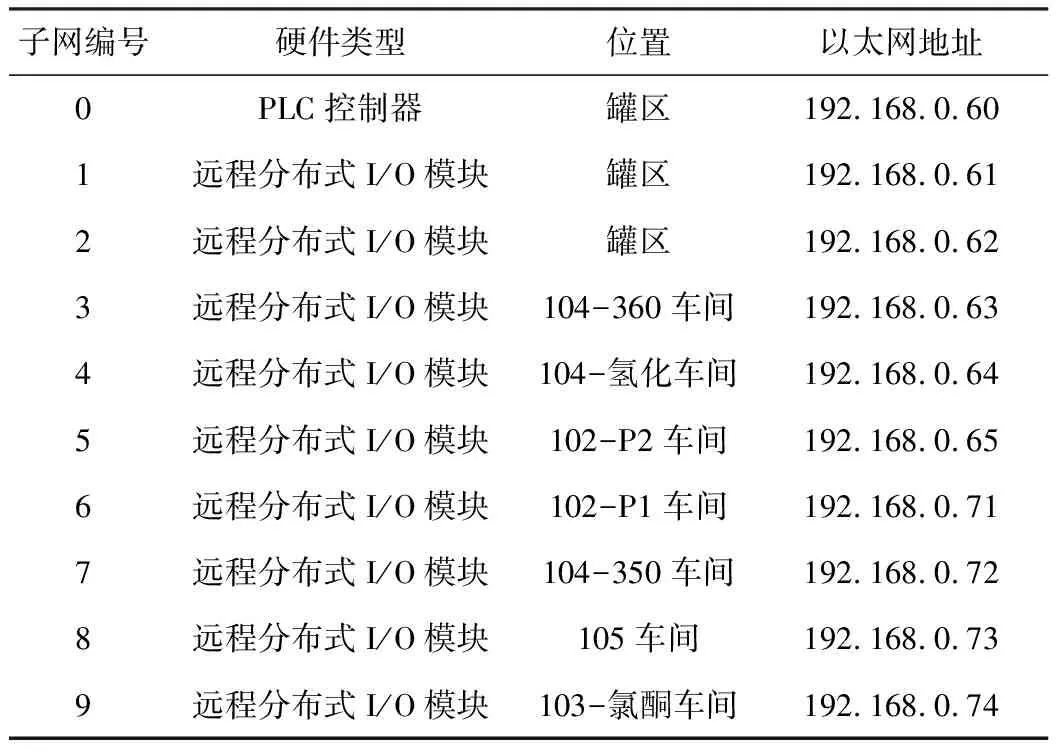

在对PN/IE_1网络连接及设备硬件配置完成后,需要对各站网络通信地址设置[7],如表1所示。

表1 站信息设置

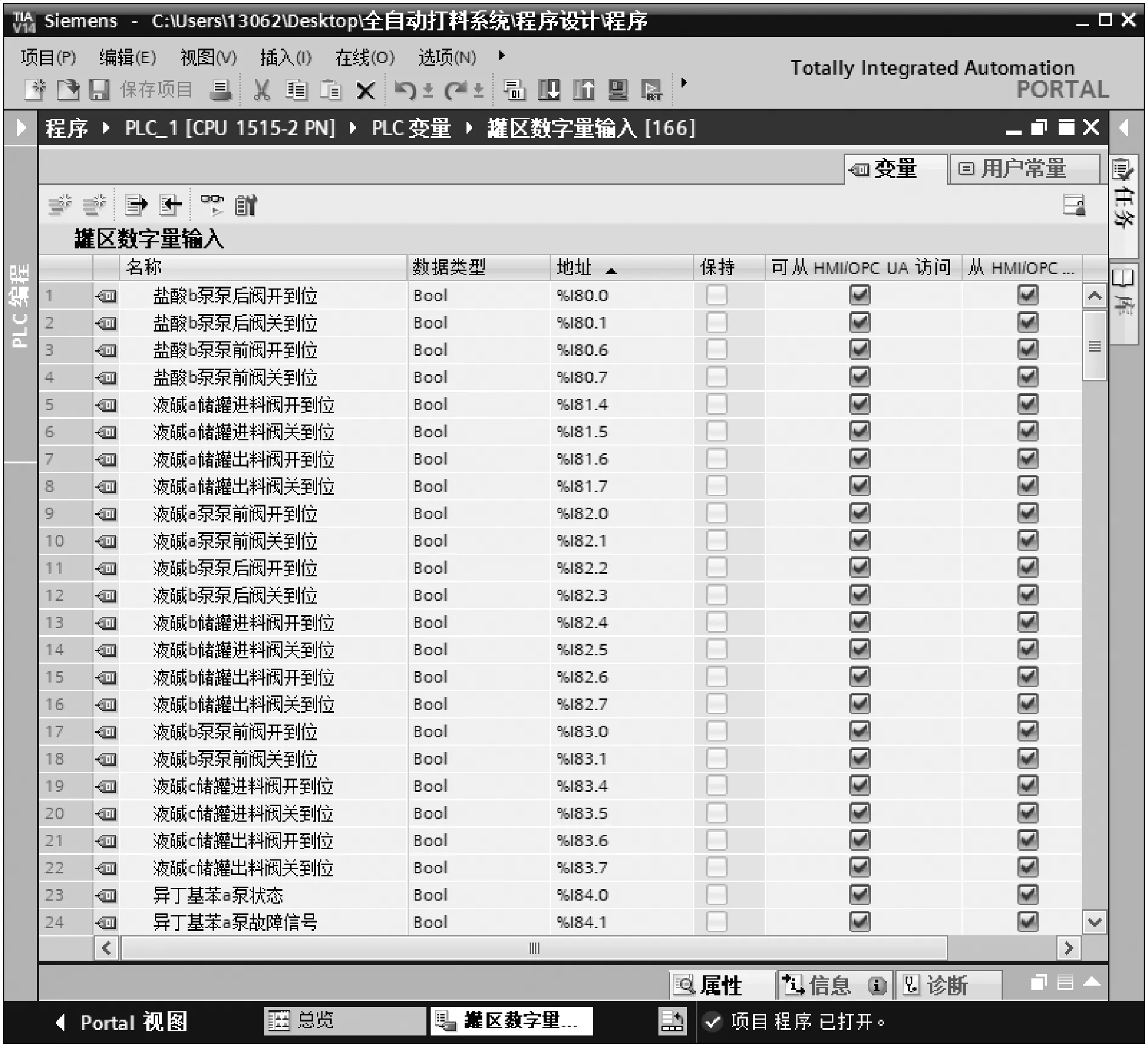

PLC分配给系统变量地址为I80.0~I106.5、IW0~IW70、Q40.0~Q54.3、QW4~QW14,部分变量名称与地址分配关系如图5所示。

图5 变量关系分配图

3 程序设计

系统程序设计包括PLC程序、WinCC界面[8]程序及报表程序设计。

3.1 PLC程序

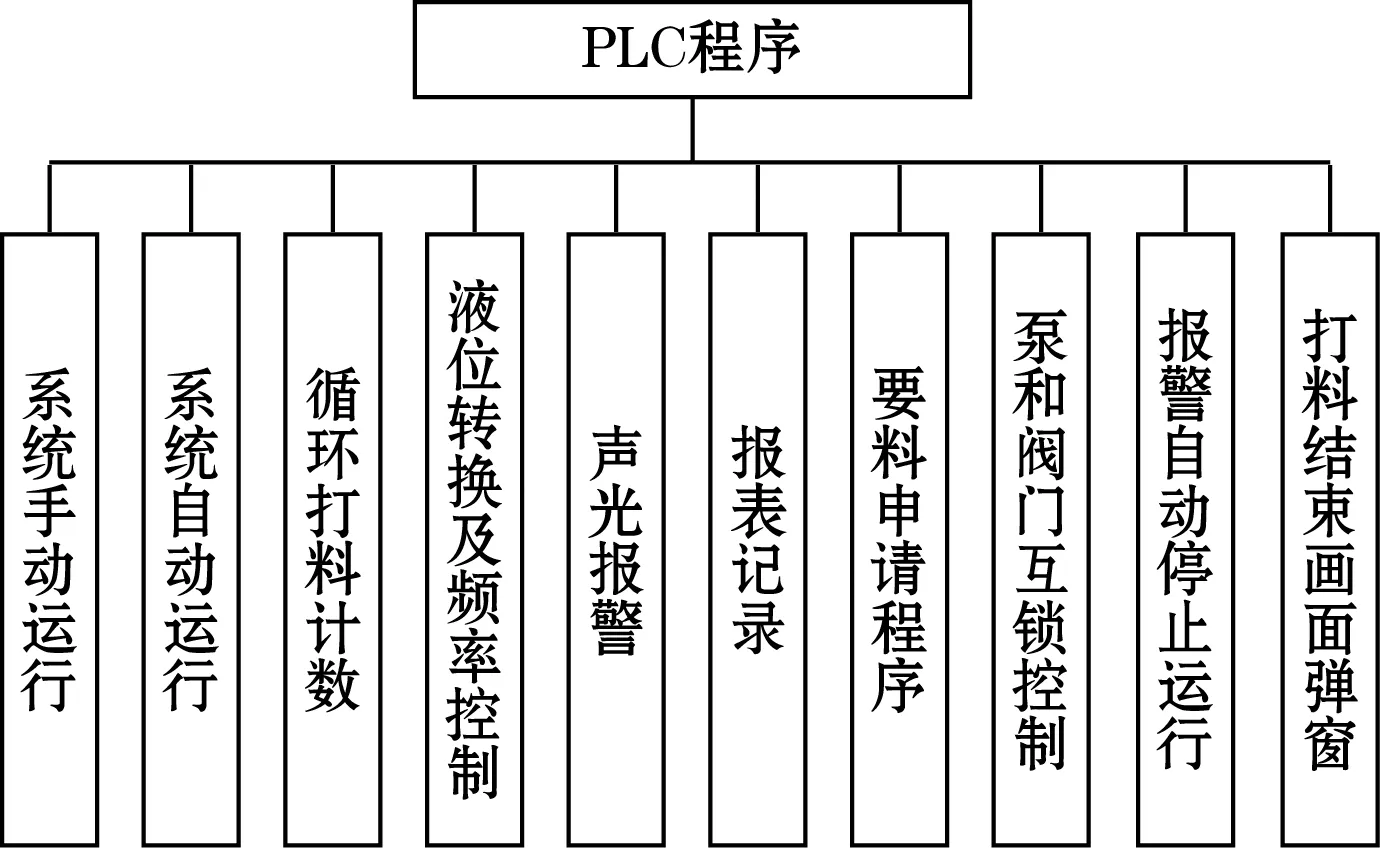

PLC程序架构如图6所示。

图6 PLC程序架构图

打料系统的运行模式分为手动和自动。手动状态下,可实现卸车泵、气动阀的开关切换;自动状态下,在满足所有打料的前提条件后,可实现系统的自动启动和停止。打料结束即车间申请要量满足后,系统将会弹出结束画面,提醒操作员及时观察现场反馈信号,确保系统运行的安全性与连续性[9]。

液位传感器读取的模拟量范围为-32 768~32 767,根据现场储罐、计量罐高度,使用操作指令SCALE将模拟量转换为十位数字量,转换公式为

(1)

式中:L为转换后的液位量高度,m;l为读取的液位模拟量数值;h为储罐或计量罐高度,m。

工艺标准要求流速上下限为0~50 m3/h,流速传感器读取的模拟量转为十位数字量公式为

(2)

式中:v为转换后的物料流速,m3/h;υ为读取的流速模拟量。

为提高打料系统信号传输的实时性,使用数学指令DIV和MUL将物料衡量标准由m3/h转换为kg/ms,其公式为

(3)

式中m为物料密度,kg/m3。

打料系统接收到要料请求后,执行自动运行模式,当流速或压力超过设定高低限值时,控制室安装的声光报警器会被触发,提醒岗位值班人员,同时自动记录报警信息并停止系统运行。

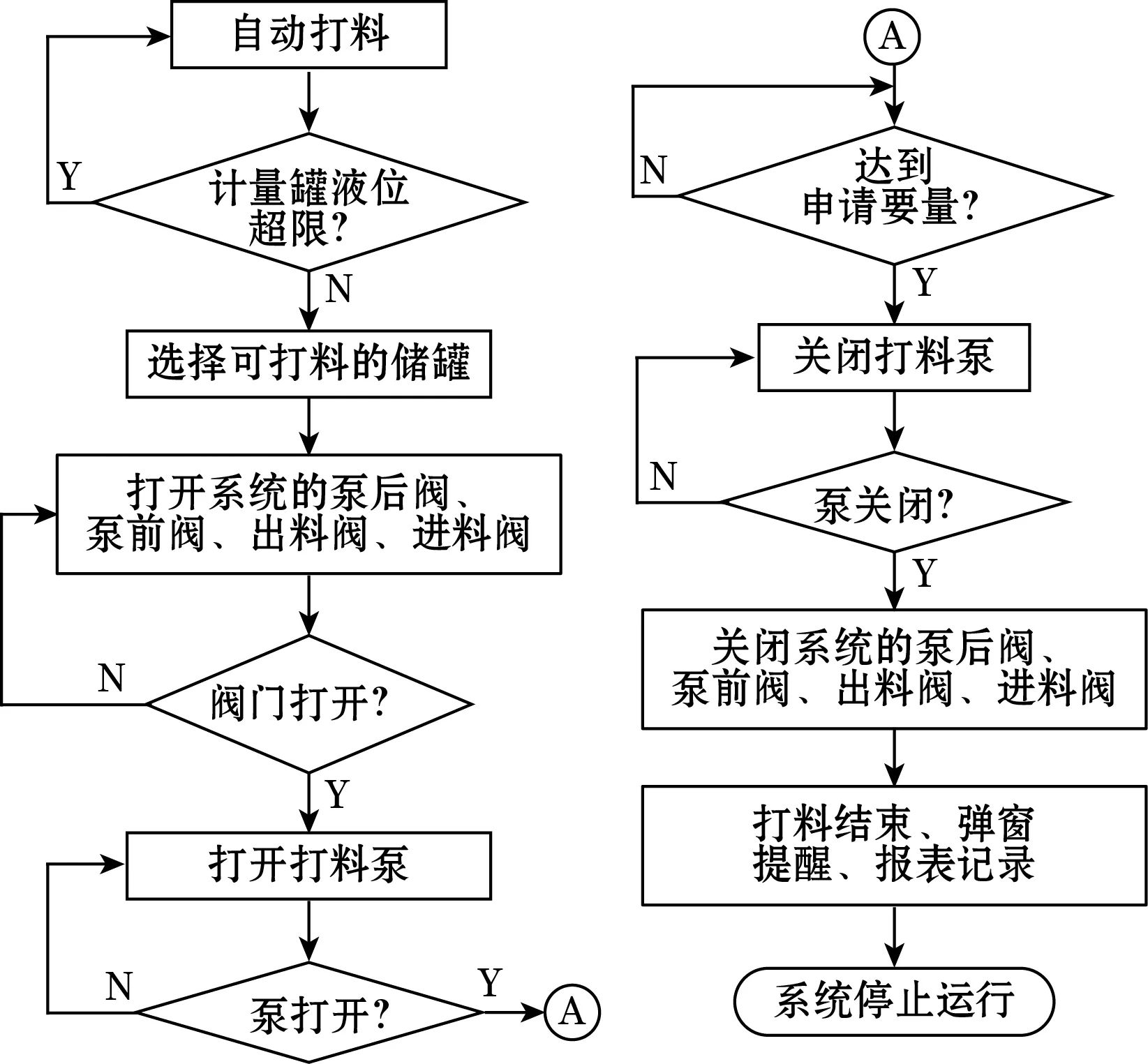

3.2 自动打料流程

根据车间计量罐的罐号、物料种类,设计自动打料的控制顺序,打料流程如图7所示。

图7 自动打料流程图

自动打料时设置计量罐中物料的质量,然后点击自动打料按钮。程序会首先判断车间计量罐液位是否超出额定容量,有一定冗余时会打开计量罐进料阀以及已选择储罐的出料阀;同时为避免管道压力过大造成打料泵故障,将打料泵的泵前阀、泵后阀同时打开。打料系统一般有2台或2台以上打料泵,这些打料泵互为备用,防止一台出现故障需要维修时影响生产。如果出现紧急情况需要停泵时,操作人员可通过现场停止按钮停止电机,也可以通知岗位操作人员停止自动打料系统,现场手动开启电机后继续打料。

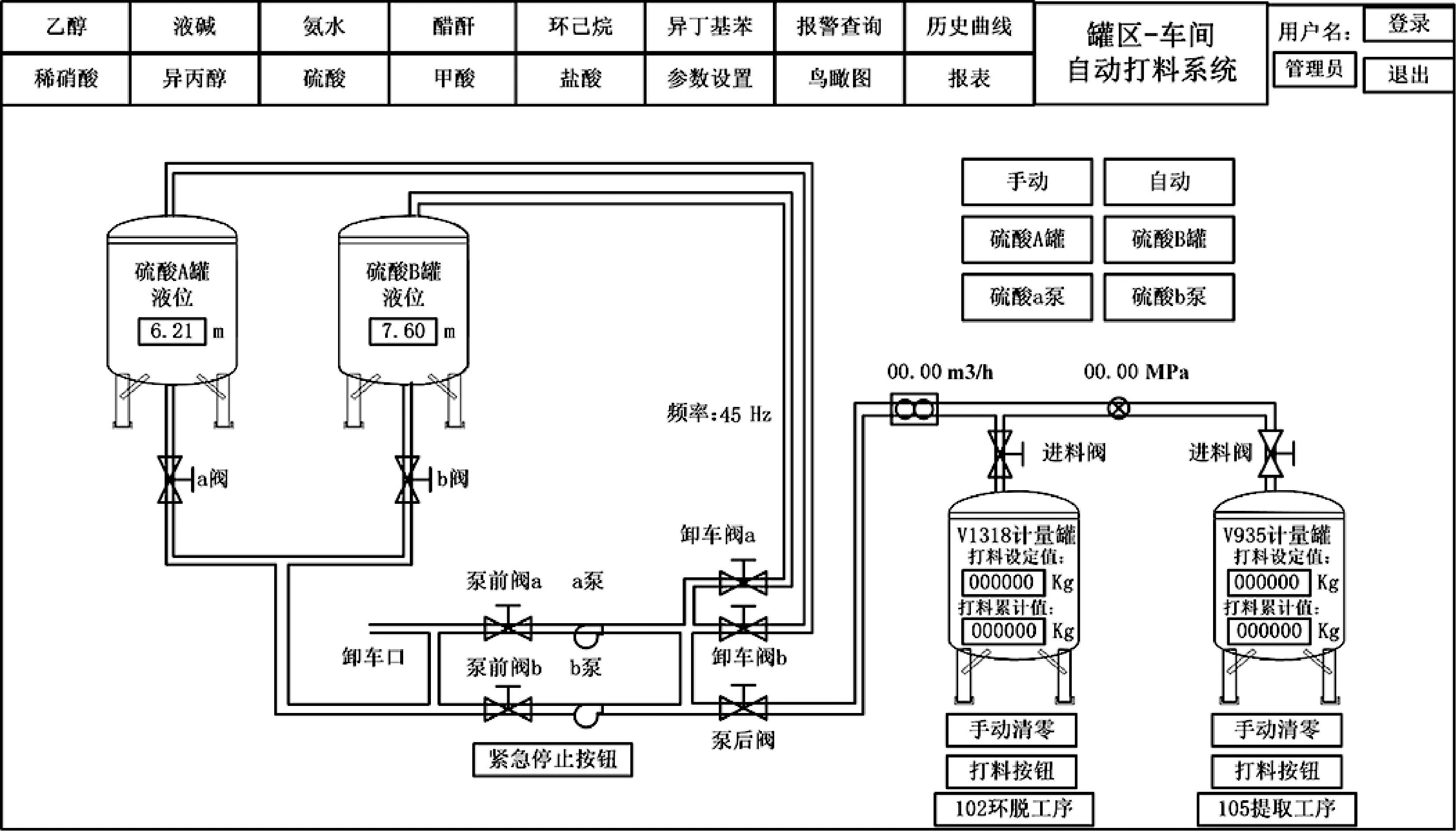

3.3 WinCC组态

上位机WinCC界面可实现信息的实时交互,发出控制指令并将接收的反馈信号使用不同颜色控件表示。系统界面主要包括打料界面、登录界面、液位历史曲线界面、鸟瞰图、用户管理界面、报警查询界面等[10]。

8种物料单独设置打料界面,可满足多种物料的同时要料需求,避免发生打料冲突。界面中可操作的按钮包括手自动、选罐、选泵、紧急停止、开始打料等。硫酸打料界面设计如图8所示。

图8 硫酸WinCC打料界面设计图

登录、退出按钮可以实现用户账号的切换。为了保证系统稳定运行,根据岗位职责的分配,设置工程师、操作员、管理员3种不同权限的账号,工程师只拥有程序调试下载的权限,操作员只拥有监视操作权限,管理员具有最高权限,可以对系统进行任何操作。

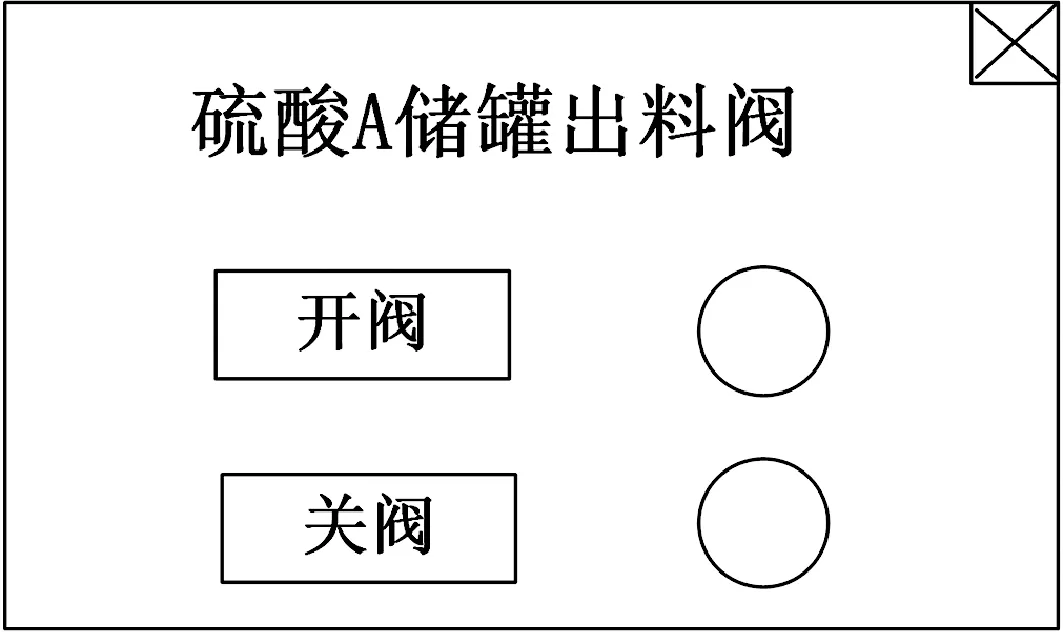

按钮发出控制指令,现场设备接收到信号并做出相应操作,同时传感器会将设备状态反馈给PLC[11]。为了保证信号交互的真实性,确保现场设备已完成操作,WinCC组态界面需要具备信号监视功能。以硫酸储罐的出料阀为例,当点击“开阀”按钮时,如果阀门开到位则指示灯变为绿色,相反则变为红色。阀门监视界面如图9所示。

图9 阀门监视界面设计图

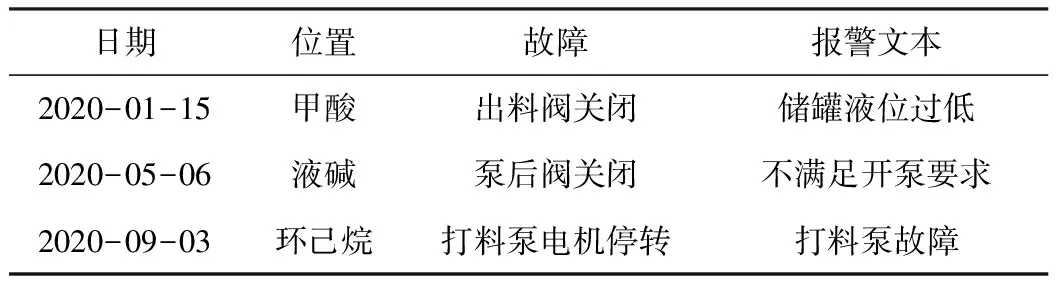

系统发生异常情况时,声光报警器被触发同时将异常状态信息存入报警列表,如表2所示。

表2 系统报警列表

WinCC组态软件提供了2种脚本语言C-Editor和VBS-Editor。为调用SQL Server数据库[12],创建过程变量并通过HMI连接到PLC内部变量。过程变量布尔值发生变化时可触发VB脚本,将打料信息包括日期、罐号、批号、百分数含量、物料名称、车间罐号、岗位名称、开始打料时间、结束打料时间、开始打料量、结束打料量、实际打料量等打料信息存入报表,同时在工程师端生成EXCEL表格。

4 实际生产效果及分析

通过合适的通信端口,将编译的程序下载到PLC中。在实际生产过程中,105车间向罐区申请硫酸要量10 000 kg,点击打料界面的手动清零按钮,输入打料设定值,选择自动、硫酸B罐、硫酸b泵,最后点击打料按钮。当气动阀动作且反馈信号为绿色时,打料泵才能启动。

对比发现,自动打料时罐区和车间各需要1个岗位就可以完成打料任务,人工打料时需要增加泵房、流量计、压力表的岗位;同时车间与罐区采用多层混凝土浇筑,距离较远,给通信增加了难度。阀门关闭延迟时,由于地势与压力造成回流现象,造成物料浪费。分析可得该系统生产效率比人工高0.2倍左右,节约物料25%左右,减少用人量3人,同时具有自动报警、数据统计等功能,实际应用效果良好,符合设计要求。

表3 自动与人工打料生产对比情况

5 结论

通过PLC程序设计以及WinCC人机界面设计,实现了罐区与车间自动打料的过程监视与控制。目前该系统已在工厂投入使用,工人经过简单培训即可上岗操作,整体打料时运行安全平稳,满足8种物料的打料要求。

实践证明,该自动打料系统具有稳定可靠、操作简单、生产效率高、性价比高等优点,能够严格按照设定的工艺参数,将质量、流量、液位、打料量控制在工艺要求之内。在有限的空间中,提高了化工生产效率和产能,降低了人工操作带来的误差。