飞控系统液压流量需求计算与动态分配方法研究

江飞鸿1,, 刘贞报1, 巩 磊, 王 博, 喻 杰

(1.西北工业大学 民航学院航空工业第一飞机设计研究院 飞控系统设计研究所,陕西 西安 710089)

液压流量计算是液压系统方案设计中重要且困难的课题。其中,飞控系统的流量估算最为困难,也最为关键[1-2]。液压流量过设计会导致液压功率浪费,并增加液压系统质量,使飞机背负不必要的质量负担;液压流量不足则会引发液压系统低压和作动器速率下降,可能导致飞行失控。文献[2]、文献[3]给出了基于典型剖面飞行任务的常规操作流量计算框架。文献[4]考虑伺服阀非线性、摩擦非线性等真实系统因素,建立了液压作动器模型,并通过模型仿真对作动器液压流量需求进行估算。文献[5]提出一种液压作动系统的建模方法,并基于模型仿真计算给定工况下的作动器响应和流量需求。文献[6]建立了电液伺服作动器与舵面气动弹性的综合模型,通过求解最优响应获得主动颤振抑制所需的控制增益,以及该增益和载荷状态下的作动器流量需求。然而,对于飞控系统流量需求计算,因其直接依赖于舵面偏转速率计算,而舵面的偏转速率又涉及到气动载荷和飞行控制律等诸多因素,且飞控作动器数量较多,因此流量需求计算需考虑多轴操纵和多种状态的复杂组合。更准确的流量需求计算需对上述复杂因素进行考虑和处理,从而为总体设计初期液压流量需求的合理确定提供方法。

飞行中,为实现同样的控制目标,飞行员可以选择不同的操纵动作,对峰值流量需求的差别可能较大[5]。这种情况下,若按最大流量设计液压能源系统,将导致过设计,也无必要;若不按最大峰值流量设计,又会导致个别工况下流量不足。尤其在液压系统故障、可用流量降低的情况下,连续大幅快速操纵、流量不足和作动器低压的情况将变得更为严酷。因而,在液压可用流量不能满足飞控流量需求时,如何在保证飞行员操纵意图最大可能完成的同时,避免系统出现低压问题,对降低液压流量峰值需求和保证飞控系统的安全工作具有重要的现实价值,但目前对这一问题的理论研究仍然较少。

针对液压流量需求的计算问题,本文提出一种基于模型跟踪的舵面偏转速率计算方法,在此基础上结合不同飞行场景可对需求流量进行较为精确的预计。该方法基于理想模型而不依赖于具体控制律设计,解决了在飞机总体设计初期、控制律尚未设计时如何计算舵面偏转速率需求的问题。针对流量不足情况下的作动器低压问题,提出一种基于驾驶员意图识别的液压可用流量动态分配方法,通过合理分配,确保需求流量不超过液压系统最大供压能力,从而避免系统低压,同时可最大程度地降低流量不足对飞行员操纵带来的影响。

1 飞控需用液压流量计算

1.1 基于模型跟踪的舵面需用速率计算方法

考虑飞行控制律作用时,可认为飞机能够实现理想的飞行品质,即高阶飞机具有理想的低阶等效模型。随着飞行状态变化,飞机本体的动力学特性发生变化,理想的低阶等效模型有所不同,因此控制律以及对舵偏速率的需求也不同。将理想低阶等效模型作为跟踪模型,利用逆动力学[7-9]解算所需操纵力矩,然后通过控制分配算法将力矩需求分配给三轴操纵面,形成舵面偏转指令,进而可提取出舵偏速率。原理图如图1所示。

图1 舵面速率计算原理图

如果不考虑实际舵机模型,将舵机传递函数视为“1”,则飞机响应将完全跟踪理想模型,即稳态误差和动态误差均为零,逆动力学解算模块可视为完全模型跟踪控制器。此时舵面偏转速率峰值要求较高,由此得到的液压峰值流量也将偏大,显然不能作为系统流量需求计算的依据。

考虑实际舵机模型后,飞机实际响应与期望响应之间会存在差异,舵偏速率越大,差异越小;舵偏速率越小,差异越大。通过逐步降低舵偏速率,直至这种差异使飞机响应无法满足品质要求,即可得到舵机在该飞行状态偏转速率的最低可接受值。在全包线内进行这样的计算,即可求得舵机最大偏转速率要求。

(1) 纵向通道舵偏速率计算。

飞机本体纵向包括长周期、短周期两种模态,由于长周期变化较慢,对舵偏速率要求不高,因此速率计算主要考虑短周期特性。期望的驾驶员座舱处法向过载符合二阶动态特性:

(1)

于是期望的过载动态过程为

(2)

飞机本体舵面到法向过载的传递函数记为

(3)

式中:Δny为过载响应;δz为升降舵偏度;An为δz到Δny的传动比;ξsp和ωsp分别为飞机本体短周期阻尼比和自然频率。

其动态过程为

(4)

(5)

由于纵向机动中的操纵舵面只有升降舵,因此不存在控制分配问题,可通过逆动力学运算直接得到升降舵偏转角度需求,计算原理图如图2所示。

图2 升降舵偏转速率计算原理图

(2) 横航向通道舵偏速率计算。

将上述计算方法在横航向通道实例化,令理想横航向跟踪模型为

(6)

记飞机本体运动方程为

(7)

根据逆动力学原理,令x=xd,将式(6)代入式(7)可得:

u=B-1(A*-A)x*+B-1B*Xp

(8)

一般情况下,横航向控制律主要设计驾驶员座舱横向操纵装置到副翼、脚蹬到方向舵的传动比和飞机状态反馈参数,用以改变滚转操纵性、侧风纠偏能力和滚转、荷兰滚模态特性,因此理想跟踪模型主要选择理想的传动比、滚转模态系数、荷兰滚阻尼和频率,其余参数可选为与自然飞机本体相同。利用极点配置方法可以得到理想跟踪模型的状态空间。

副翼、方向舵偏转速率计算原理图如图3所示。

图3 副翼、方向舵偏转速率计算原理图

对大型运输类飞机,一般都配置多功能扰流板用于辅助滚转。此时,通过跟踪理想模型求解舵面偏转角度需求时需要进行控制分配。

假设多功能扰流板辅助滚转逻辑为副翼和多功能扰流板出舵比为1∶1.1,则总的滚转操纵力矩为

(9)

(10)

1.2 基于使用场景的流量工况分析方法

在作流量计算时,一般可将舵面偏转角速率和作动器活塞杆的线速率简化为线性正比关系。计算液压流量需求时,按照不同飞行阶段、不同工况进行使用场景操作需求分析,得出舵面偏转速率需求,从而得到需求流量。对大型运输类飞机而言,典型飞行阶段包括起飞、巡航、空投空降、着陆等飞行阶段;工况包括平静大气、侧风着陆和发动机失效等情况,典型运输机流量计算工况如图4所示。

图4 运输类飞机飞行阶段和典型工况

利用图1、图2建立的纵向、横航向三通道理想操纵模型进行人机闭环仿真,记录所有舵面偏转速率的时间历程,统计流量。对于某个特定的飞行阶段,可取在该飞行阶段作动器的平均流量作为统计值;对于瞬时大流量,可不予考虑,由系统蓄压器提供瞬时大流量;对于短时大流量(持续时间约1s及以上)应予以考虑并统计出来,如飞机接地破升展开扰流板,空中防撞时副翼和升降舵短时大幅值操作等。

2 考虑供给限制的液压流量动态分配算法

2.1 可用流量计算

液压能源系统可用流量由发动机驱动泵、电动泵和蓄压器组成。目前,最常用的液压系统泵源采用斜盘式轴向柱塞泵。在稳定情况下,泵出口压力取决于系统流量、泵转速。本文研究恒压变量泵的输出特性,可认为其为一阶系统[10-11],泵源压力-流量特性曲线由两段线段构成,如图5所示。

图5 典型液压泵压力-流量特性

在压力设定点之前,由于泵的内泄漏,随着压力的升高,流量会轻微减小,减小值一般小于额定流量的5%。在调节范围内,泵可以实现从零流量到全流量的调节,同时使压力的变化保持在3%以内。发动机驱动泵实际可用流量与发动机转速线性相关,可表示为

(11)

式中:Qbmp为实际最大可用流量,Qnom为泵源额定流量,n为发动机转速;nm为发动机额定转速。

蓄压器本身不产生流量,仅储备流量。下面以典型运输类飞机为例,分析极端情况下飞行员持续操纵时蓄压器等效流量Qequ。假设最大需求流量Qm由飞行员进行1 Hz(T=1)的正弦操纵产生,如图6所示。

图6 操纵需求流量与泵流量关系

图中,阴影部分为流量平衡时蓄压器容积,记为Qacc,显然有

(12)

(13)

(14)

S2=Qbmp(1-2T1)

(15)

Qequ=Qm

(16)

联合式(12)~式(15),可得:

(17)

(18)

以某飞机1#液压系统为例,Qbmp=110 L/min,由式(17)可知,飞行员最大操纵流量Qm可达172.8 L/min,此时蓄压器需要有效容积为11.58 L,远大于飞机实际蓄压器配置0.85 L。

由蓄压器实际容积0.85 L,根据式(18)可计算能够支持飞行员持续操纵的等效流量Qm为120 L/min。

2.2 流量分配原理

当用户液压流量需求大于液压系统供给能力时,系统就会产生低压。因此,需要采取措施限制用户需求。流量分配时,机动舵面的优先级高于非机动舵面(如减速板)。机动舵面内部,可通过飞行员意图识别,获取三轴操纵急迫程度,并以此为依据对可用流量进行分配。

执行任务不同,飞行员操纵特点也不相同:对运输机而言,跟踪任务通常需小幅快速操纵,稳定任务需要小幅缓慢操纵,正常机动任务一般采用中幅值的缓慢操纵,应急机动任务则属于大幅值快速机动。由此可知,驾驶员意图强烈程度可通过驾驶盘(杆)、脚蹬操纵量及操纵量的变化率进行识别[12]。操纵量大、操纵量变化率大,则飞行员意图强烈;操纵量小、操纵量变化率小,则飞行员操纵意图弱。操纵量和操纵量变化率最终通过控制律产生舵偏指令,进而影响液压流量需求。因此驾驶员意图最终可通过三轴实际流量需求与三轴最大流量需求的相对比值来表示,并最终按意图强烈程度成比例进行流量分配。

飞控系统作动器本质上为位置跟随系统,因此,液压流量分配可通过调整作动器指令速率的方法实现。在作动器指令输入端增加如图7所示的速率限制器,通过调整比例增益Ka动态限制输入指令速率,可以达到动态分配流量的目的。

图7 速率限制器原理

假设某时刻三轴流量需求分别为Q1R、Q2R和Q3R,相应通道最大流量需求(一般出现在单轴机动时)分别为Q1m、Q2m和Q3m,流量调节因子分别记为Ka1、Ka2和Ka3。记系统总需求流量QR为Q1R、Q2R和Q3R之和。

若QR

(19)

可得

(20)

(21)

(22)

3 仿真分析

以某运输机在高度1000 m、Ma=0.22状态下为例,验证该状态点的液压流量计算和动态分配算法。在全包线范围内各状态点进行流量需求计算,取其大者即可。

该状态点处于起飞阶段,需要考虑的工况、操纵特点如表1所示。

表1 起飞状态点液压流量计算工况

经计算,各工况各轴向舵面偏转速率如表2所示。

表2 各工况主要舵偏速率需求

升降舵最大舵偏速率出现在“最大法向过载机动”工况时,主要考察飞机建立最大过载或攻角的动态过程,一般要求达到95%稳态值时间不超过4 s,同时低阶等效阻尼比和自然频率满足一级品质要求。该状态最大迎角对应的最大过载为0.312g,不同舵偏速率下过载建立过程如图8所示。

图8 不同舵偏速率的法向过载建立过程

在1/3满幅值、不同舵偏速率下纵向短周期低阶等效模态参数如表3所示。

表3 不同速率下纵向低阶等效拟配结果

副翼最大舵偏速率出现在工况“最大滚转机动”时,主要考察飞机最大滚转速率,一般要求滚转60°时间不超过7 s,同时低阶等效滚转模态时间常数、时延满足一级品质要求。不同舵偏速率下滚转坡度建立过程如图9所示。

图9 不同舵偏速率的滚转角建立过程

方向舵最大舵偏速率出现在工况“单发失效补偿”时,此时一般要求方向舵能够在1 s以内打开到最大位置,且低阶等效拟配荷兰滚阻尼比、自然频率满足一级品质要求。不同方向舵舵偏速率下荷兰滚低阶等效模态参数如表4所示。

表4 不同速率下横航向低阶等效拟配结果

在各舵面液压配置已定情况下,将上述舵偏速率转换成流量需求,并按液压系统正常、单套失效、双套失效等7种不同情况分配给1#、2#和3#液压系统,如图10所示。图10中,横坐标为工况,其数字“xy”中x代表工况,数值范围为1~6;y的数值范围为0~6,分别代表“液压正常”“1#液压系统失效”“2#液压系统失效”“3#液压系统失效”“1、2#系统失效”“1#、3#系统失效”和“2#、3#系统失效”7种液压系统工作状态。

图10 不同工况下各液压分系统流量需求

由图10可见,单套液压系统工作、三轴组合操纵时三套液压系统最大流量需求分别为162 L/min、153 L/min、142 L/min 。其中,1#液压系统和3#液压系统流量需求明显高于其他工况,考虑到该工况只是一种极端操纵工况,飞机实际运行过程中出现的可能性非常低且对品质和响应快速性要求不高,因此流量设计时可不予考虑。这样,该状态点三套液压系统流量可按133 L/min、153 L/min、113 L/min配置,与相似飞机的真实配置结果接近。

与文献[2]、文献[3]给出的常规操作流量计算方法相比,本文所提出的方法不依赖于飞控系统的具体设计信息,能够在飞机设计早期、飞控系统尚未进行研制时,仅基于飞机本体特性和飞行品质要求对需用液压流量进行较准确的预估。与文献[4]~文献[6]中给出的基于作动器模型的液压流量估算方法相比,本文所提出的方法不仅考虑了作动器自身对液压流量的需求,还引入了飞行操纵过程对作动器速率及液压流量的动态需求,能更真实地反映飞行操纵过程对液压流量的需求。

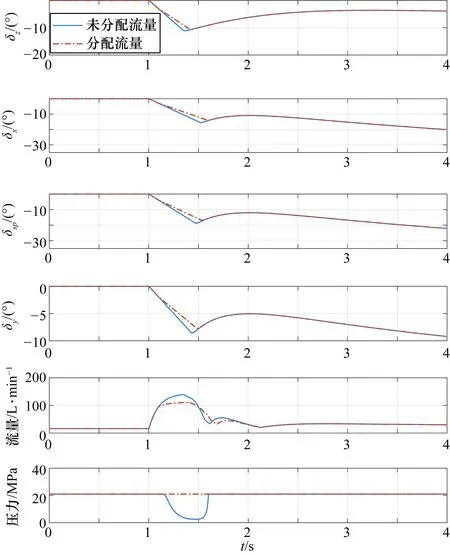

对单套液压系统工作存在的流量不足问题,可采用流量动态分配的方法对流量需求进行限制,避免超额定流量使用产生低压。图11为3#液压系统单独工作、三轴组合操纵时,实际舵偏、液压使用流量和系统压力时间历程图。由图11可知,采用流量限制算法后,系统压力保持了稳定,且舵面响应差异细微,对非精确任务的影响可以忽略。

图11 流量分配与不分配情况下系统响应对比

4 结束语

针对液压流量计算中最为困难的飞控系统液压流量估算,本文提出一种基于模型跟踪和动态逆解算的各通道舵面偏转速率计算方法,将该方法用于不同工况可以得到较为精确的液压流量需求。该方法不依赖于控制律具体设计,可以有效解决飞机设计初期的液压系统流量估算问题。

在总流量供给已经确定的情况下,针对液压故障或飞行员极端操纵条件下的大流量需求,提出了一种液压流量动态分配算法,该算法在保证飞行员操纵意图实现的情况下,能有效降低需求流量,从而避免液压流量不足导致的作动器低压。