汽车制造业VOCs治理能力提升改造实例分析

张培

厦门祯瑞明环保科技有限公司,福建厦门,361000

0 引言

挥发性有机物(VOCs)是指参与大气光化学反应的有机化合物,包括非甲烷烃类(烷烃、烯烃、炔烃、芳香烃等)、含氧有机物(醛、酮、醇、醚等)、含氯有机物、含氮有机物、含硫有机物等,是形成臭氧(O3)和细颗粒物(PM2.5)污染的重要前体物[1]。汽车制造作为VOCs污染防治的重点行业,应建立健全以改善环境空气质量为核心的VOCs污染防治管理体系,强化VOCs的排放控制。

1 汽车制造业VOCs来源及特点

汽车制造业VOCs主要来源于含VOCs原辅材料的使用,如表面涂装作业中涂料调配、涂覆(含底涂、中涂、面涂、清漆)、流平、干燥/固化等环节。涂装有机废气具有大风量、中高浓度的特点,以芳香烃、含氧烃等为主要排放污染物[2],根据行业特征和环境管理要求,可采用非甲烷总烃、苯、甲苯、二甲苯等作为污染控制项目。

2 VOCs控制技术

2.1 源头替代

推广使用高固体分、水性等低VOCs含量的涂料,替代溶剂型涂料,从源头减少VOCs产生。

2.2 工艺控制

对含VOCs的物料储存、转移和输送等排放源实施监管,VOCs物料应储存于密闭的容器、包装袋、储库、料仓中,在非取用状态时应加盖、封口,保持密闭。推进使用先进生产工艺,重点推进配套使用“三涂一烘”“两涂一烘”或免中涂等紧凑型涂装工艺;推广静电喷涂等高效涂装工艺,鼓励企业采用自动化、智能化喷涂设备替代人工喷涂。提高废气收集率,采用全密闭集气罩或密闭空间,除行业有特殊要求外,应保持微负压状态,并根据相关规范合理设置通风量。

2.3 末端治理

VOCs治理主要有蓄热燃烧装置(RTO)、蓄热催化燃烧装置(RCO)、吸附法、低温等离子体法、光催化氧化法等[3-4]。RTO、RCO为燃烧法,废气中的VOCs燃烧分解为CO2和H2O,该方法对于成分复杂、浓度较高的VOCs废气治理效率较高。吸附法利用活性炭、硅藻土、硅胶、沸石和分子筛等吸附剂对工业废气中的VOCs进行吸附处理,是我国VOCs治理最常用的方法之一,适用于大风量、低浓度废气。低温等离子体利用高压脉冲放电产生OH等自由基和O等活性粒子,与VOCs发生反应,生成CO2和H2O,该方法成本低、操作方便,但稳定性差、净化率低。光催化氧化法是使用催化剂,在一定光源条件下催化氧化各VOCs组分,使VOCs最终降解为CO2和H2O,该方法副产物少,但催化剂易失活、难以固定[5]。

3 某汽车零部件生产企业工程概况

3.1 公司概况

某汽车零部件企业主要生产铝合金轮圈等汽车配件,采用“三涂一烘”涂装工艺,轮圈涂装车间生产工艺为:喷底漆→喷色漆→喷面漆→烘烤。主要设备包括3条机械自动静电喷漆生产线,含9个喷漆房、4个烘干房。油漆种类包括底漆、色漆、面漆,使用时用稀释剂调配。主要涂料成分见表1,喷漆室主要工艺参数见表2。

表1 主要涂料成分一览表

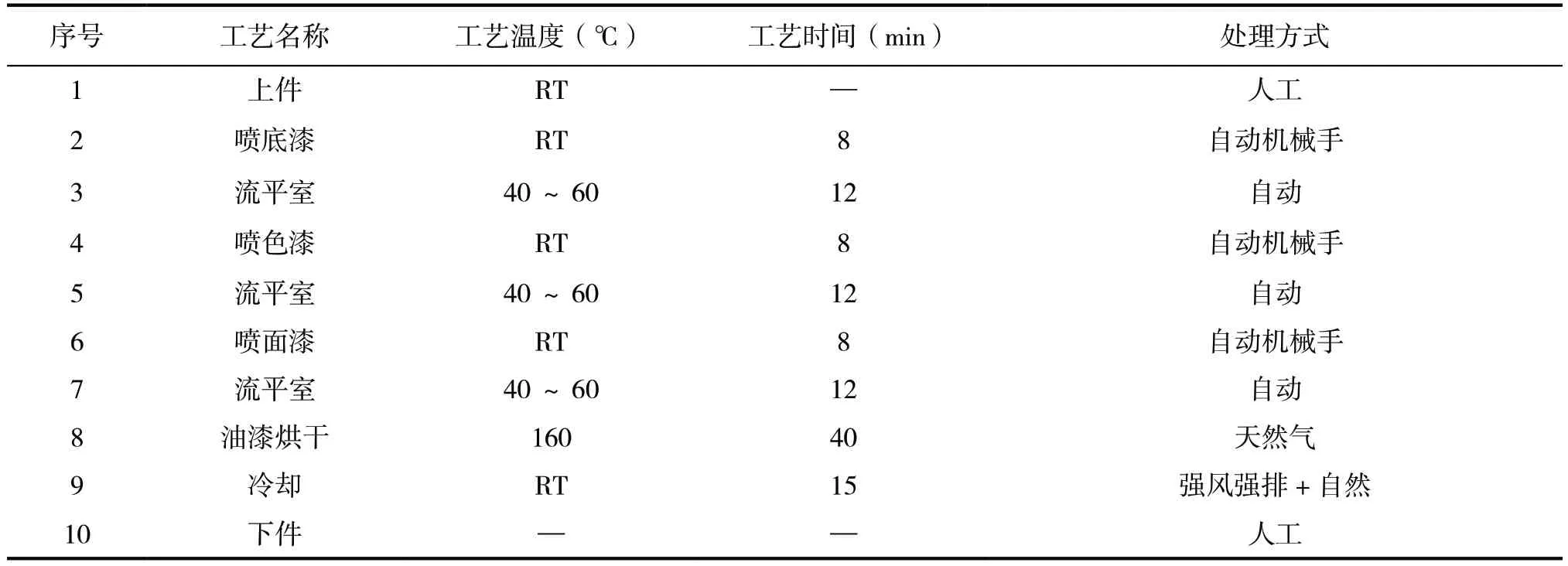

表2 喷漆室主要工艺参数

3.2 改造前涂装废气治理情况

截至2018年底,该企业涂装废气分类分质进行处理,4股废气分别经4套废气处理系统,分别为:①低浓度废气,来源于修补间、盖子(小工件)喷房,经1#喷淋塔+1-2#等离子光解一体机处理;②低浓度废气,来源于密闭涂装车间换风废气,经2#喷淋塔+3-4#等离子光解一体机处理;③较高浓度废气,来源于调漆间、烘干房,经3#喷淋塔+5-8#等离子光解一体机处理;④高浓度废气,来源于喷漆房,经1-2#超氧纳米微气泡净化机处理。

3.3 改造前涂装废气排放情况

涂装废气分别经4套废气处理系统处理后,由1个有机废气系统总排放,排气筒高度为30m。根据2018年例行监测数据,监测工况为83%,有机废气排放量225337m3/h,二甲苯的平均排放浓度为1.22mg/m3,排放速率为0.274kg/h,非甲烷总烃的平均排放浓度为12.9mg/m3,排放速率为2.90kg/h,可以满足《厦门市大气污染物排放标准》(DB 35/323-2011)的排放控制要求(二甲苯排放浓度≤40mg/m3,排放速率≤2.2kg/h;非甲烷总烃排放浓度≤100mg/m3,排放速率≤42kg/h);二甲苯的处理效率为55.6%~97.6%,非甲烷总烃的处理效率为60.7%~77.6%。按年工作6600小时计,二甲苯排放量为1.808t/a,非甲烷总烃排放量为19.140t/a。

3.4 改造前废气处理系统存在的不足

改造前,废气污染物虽符合当下的废气污染物排放控制要求,但是废气排放量大,废气处理效率不稳定,仅对低浓度废气的处理效果较好,随着《厦门市大气污染物排放标准》(DB 35/323-2018)的颁布和实施,污染物排放标准日益严格,且多套废气处理系统运行维护成本较高,基于不断提高的环境保护要求,结合企业的实际情况,自2019年1月起,针对涂装车间及废气处理系统,先后实施了一系列提升改造工作。

4 改造情况

4.1 涂装设备改造

3条涂装线喷房的涂装设备陆续由静电喷枪改造为旋杯静电喷枪,使静电作用与高速旋转的离心力相结合,产生更好、更均匀的涂料颗粒,带电荷的涂料颗粒被吸引到接地良好的轮圈工件上,从而带来出色的表面质量和涂料传输效率,使产品整体表面涂层均匀,同时增加油漆利用率。

4.2 喷房改造

涂装喷房由湿式喷房改为干式喷房,采用折流板和过滤材料等介质的物理拦截捕集漆雾颗粒,替代喷房内的喷漆水帘柜。通过干式喷房内循环,降低废气排放量,改造后废气设计最大排放量由36万m³/h下降为12万m³/h。

4.3 废气处理系统改造

考虑到RTO技术能处理不同组成成分、不同浓度的VOCs,对废气中固体颗粒不敏感、装置使用寿命较长、维护工作量小、净化率较高等优点,企业废气处理系统改造成RTO装置。

先行增加一套RTO蓄热燃烧装置用于处理高浓度有机废气,后又于RTO设施前端新增一套沸石转轮吸附浓缩装置,并进行收集管道的整合、排气筒位置调整,停用等离子体工业有机废气净化机、等离子光解一体机、超氧纳米微气泡净化机,至此,涂装废气全部经过“沸石转轮+RTO”装置处理后经过一根30m排气筒排放。

4.3.1 废气治理工艺介绍

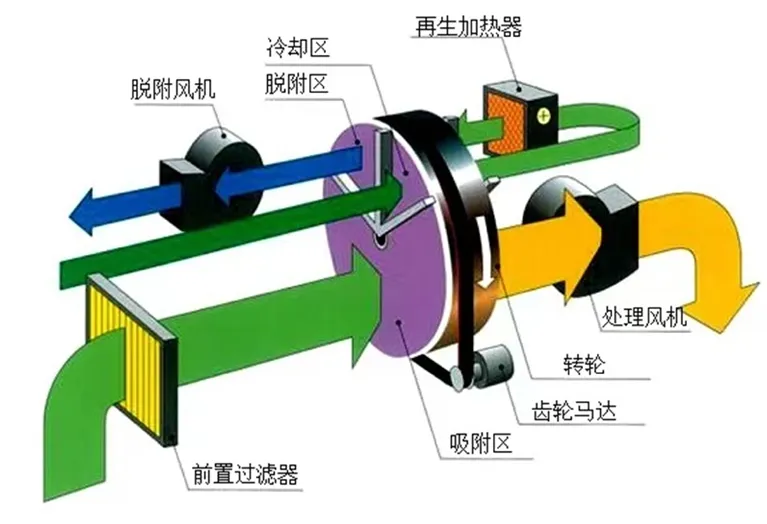

(1)沸石转轮工作原理。含VOCs废气进入沸石转轮吸附净化,脱附后的高浓度废气再通过燃烧装置进行燃烧净化。沸石转轮分为吸附区、冷却区及脱附区。吸附区吸附废气中的有机物,经过一段时间吸附后,沸石转轮吸附区达到饱和状态,转轮按照一定的速度(每小时1~6转)自动转动进入冷却和高温脱附区域。净化的空气经热交换器加热再通过脱附区,带走分子筛中的有机物,此时的VOCs浓度浓缩至10倍以上,风量大幅下降,脱附出来的废气属于高浓度、小风量、高温度的有机废气[6-7]。沸石转轮的工作示意图见图1。

图1 转轮工作示意图

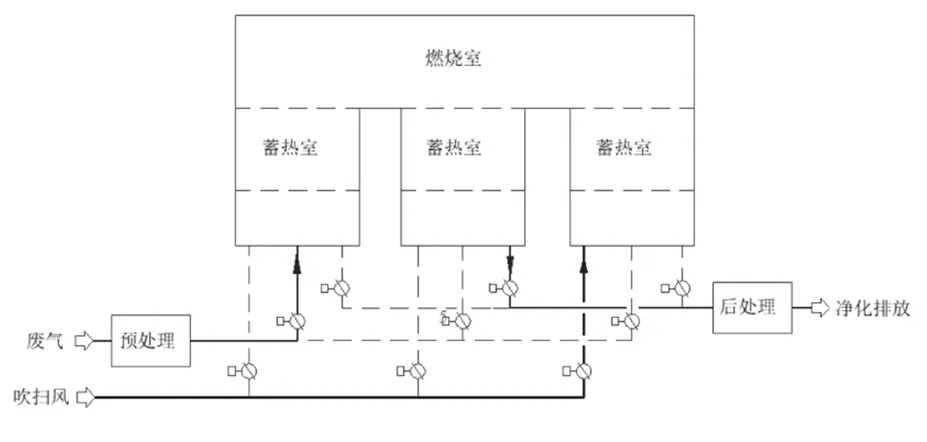

(2)RTO。沸石转轮脱附出来的废气引入RTO装置进行燃烧净化处理,并利用蓄热体对待处理废气进行换热升温、对净化后排气进行换热降温。具体如下:沸石转轮脱附的高浓度废气经阻火除尘器后进入蓄热陶瓷热交换器,和高温高热反应后储存在蓄热陶瓷内的高温气体进行能量间接交换,以预热进口废气,此时废气的温度得到第一次提升;具有一定温度的气体进入高温氧化区,进行第二次的温度提升,有机物利用自身氧化燃烧的热量维持自燃(如废气的温度未达到氧化温度,则由燃烧器直接加热补偿至氧化温度),在高温下全部分解成无害的CO2和H2O,并释放能量;净化后的气体再通过蓄热陶瓷将热能储存在陶瓷内部,高温尾气经蓄热体降温后由风机引至排气筒排放。每个蓄热室依次经历蓄热-放热-清扫等程序,连续工作[8]。固定式三室蓄热燃烧工艺流程示意图见图2。

图2 固定式三室蓄热燃烧工艺流程示意图

4.3.2 RTO技术参数

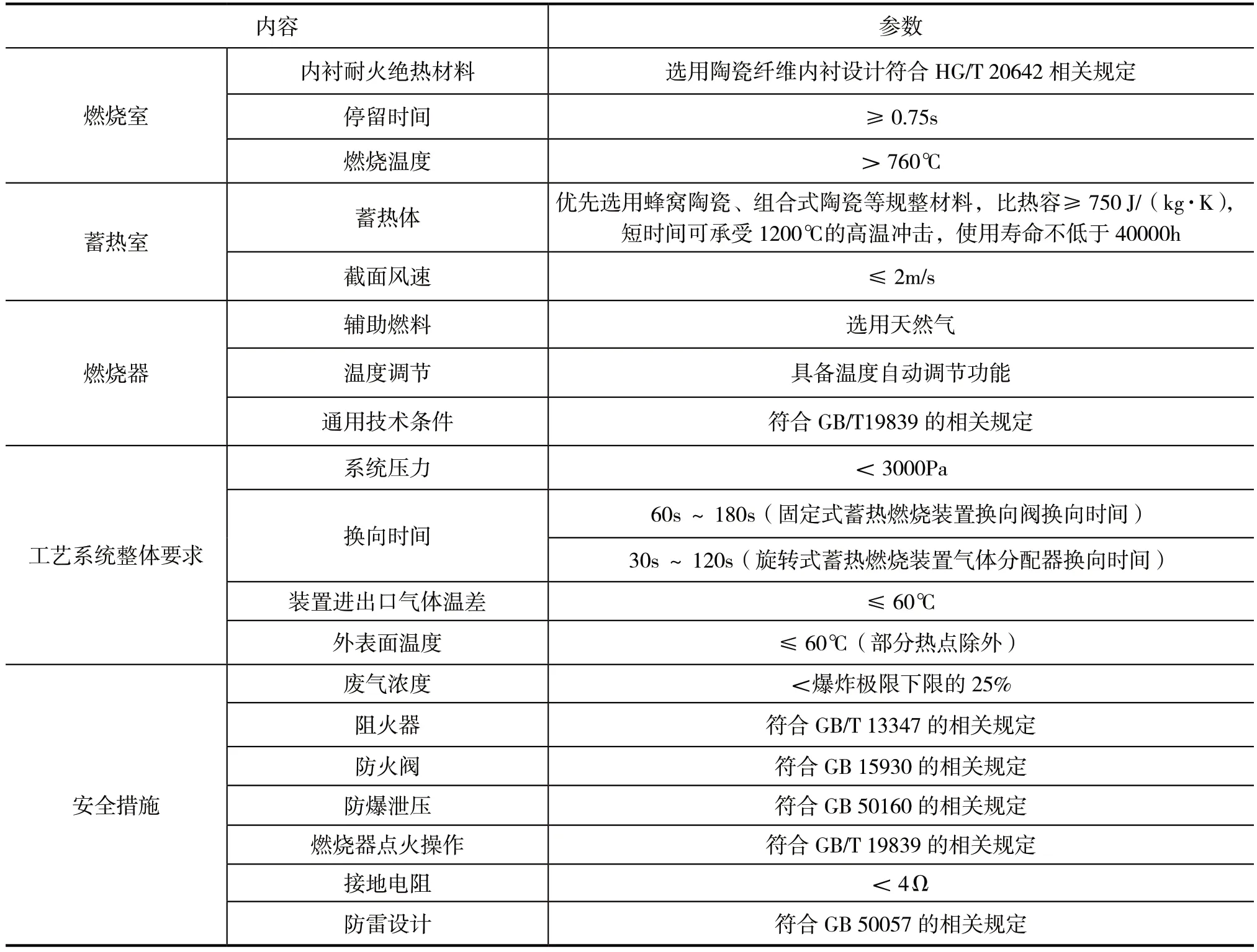

RTO装置通常由蓄热室、燃烧室和控制系统等组成,主要技术参数见表3。

表3 RTO 系统主要技术参数

5 改造后的效益

5.1 油漆单耗下降

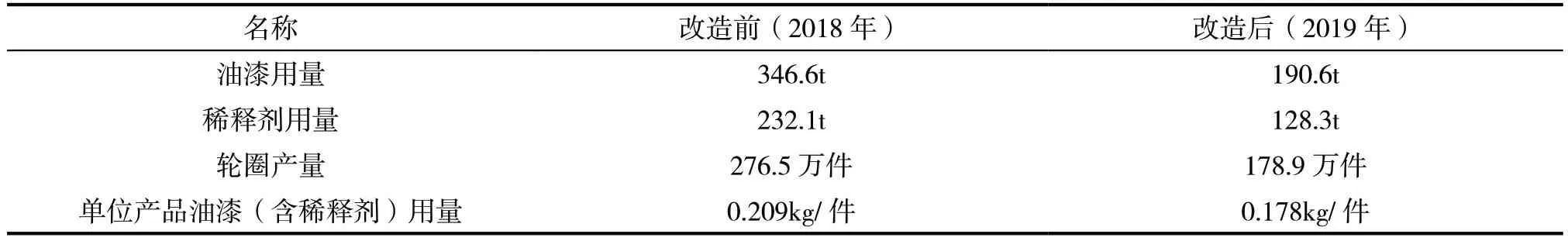

喷漆设备改为旋杯静电喷涂后,提高了涂料利用率,油漆单耗有所下降,根据生产数据统计,单位产品油漆(含稀释剂)用量由0.209kg/件下降至0.178kg/件,消耗量下降14.8%。如表4所示。

表4 单位产品油漆(含稀释剂)消耗量对比分析

5.2 废气排放量减少

涂装喷房由湿式喷房改为干式喷房,通过干式喷房内循环,降低废气排放量,改造后废气设计最大排放量由36万m³/h下降为12万m³/h,实测废气排放量由22.5万m3/h减少至9.7万m3/h。

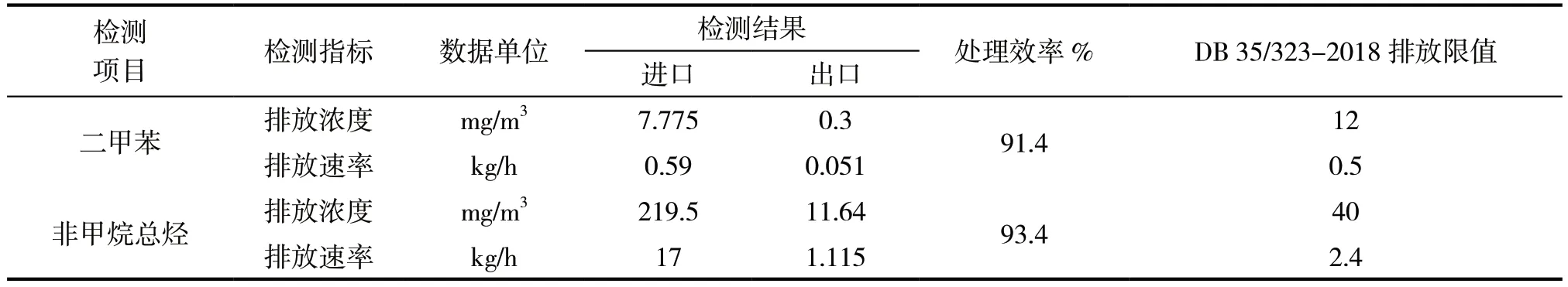

5.3 废气污染物减排

RTO装置投入运行后,对处理系统进气口和排放口的二甲苯、非甲烷总烃等指标进行监测。在满负荷的工况下,二甲苯的平均排放浓度为0.3mg/m3,排放速率为0.051kg/h,非甲烷总烃的平均排放浓度为11.64mg/m3,排放速率为1.115kg/h,废气污染物排放可以满足《厦门市大气污染物排放标准》(DB 35/323-2018)的排放控制要求。

采用“沸石转轮+RTO”装置对有机废气进行处理,二甲苯的处理效率为91.4%,非甲烷总烃的处理效率为93.4%,处理效率可维持在90%以上,二甲苯的排放量由改造前的1.808t/a下降到0.337t/a,非甲烷总烃的排放量由改造前的19.140t/a下降到7.359t/a,实现了有机废气污染物减排。如表5所示。

表5 改造后有机废气处理效果

6 持续改进

企业后续将从原辅材料、无组织控制、环境管理等方面挖掘整改方向,进一步减少废气污染物排放,减少对周边环境的影响。优化原辅材料:公司将在后续生产过程中积极采用清洁的原料,如替换二甲苯含量较高的稀释剂等。加强无组织控制:涂装车间密闭设置,车间内保持微负压,改造双重门、增设快速卷帘门,减少有机废气无组织逸散。加强环境管理工作:进一步完善含VOCs物料台账、环境保护设施台账、废气处理设施操作规程及信息公示,对生产过程中排放的污染物进行定期监测,判断环境质量,评价环保设施及其治理效果,为防治污染和环境管理提供依据。

7 结论

某汽车零部件制造企业,喷漆设备改造为旋杯静电喷涂后,可提高涂料利用率,单位产品油漆(含稀释剂)用量由0.209kg/件下降至0.178kg/件,消耗量下降14.8%。涂装喷房由湿式喷房改为干式喷房,通过干式喷房内循环,降低废气排放量,改造后废气设计排放量由36万m³/h下降为12万m³/h,实测废气排放量由22.5万m3/h减少至9.7万m3/h。采用“沸石转轮+RTO”装置对有机废气进行处理,二甲苯的处理效率为91.4%,非甲烷总烃的处理效率为93.4%,处理效率可维持在90%以上,废气污染物可稳定达标排放。

——“AABC”和“无X无X”式词语