矩阵和理化分析在火电厂捞渣机链条重排作业中的应用

谢权,杨红曦,李元

1.华电国际股份有限公司奉节发电厂,重庆,404600;2.中煤张家口煤矿机械有限责任公司帕森斯链条公司汉办,湖北武汉,430071;3.中煤张家口煤矿机械有限责任公司帕森斯链条公司,河北张家口,075025

0 引言

华电国际电力股份有限公司奉节发电厂#2炉捞渣机于2016年12月13日采用德国著名链条。经过5年半,每年大约3000小时的运行后,出现了刮板左右偏斜的情况。根据2021年12月1日的观察,炉前、炉后两侧链条最大偏差已经达到两个链环长度约272mm(2*136mm),严重影响捞渣机安全运行。所幸该厂捞渣机尾轮相互分离,勉强还能维持运转。为了物尽其用,该厂于2022年5月26日至28日首次运用矩阵原理,完成了链条重排,取得了很好的效果,基本消除了刮板偏斜给捞渣机运行带来的潜在危害和安全隐患。估计可延长使用寿命一年,为电厂节约十多万元的费用。本文结合华电奉节的重排作业实践,对于矩阵在链条重排中的原理与应用进行阐述。

1 链条重排中的矩阵原理

捞渣机链条系统由相同环数、首尾相连的两根链条和布置其中的等距刮板组成。从数学上讲,可以将整个链条系统看成是一个列数为2、行数为n的矩阵,也即Π(Πij)n2。链条重排工作,首先是将总矩阵Π(Πij)n2,根据刮板的倾斜程度,重新划分为若干个子矩阵X(Xij)m2,其中X=A、B、C、D、E、F、G…。然后根据矩阵元素的测量结果,按照下列消除偏差的规则,重新排列组合矩阵的元素[1]。

无论子矩阵元素长度如何,调整后的矩阵遵循正矩阵同类误差最小原理。即下列原则:①同一行元素长度差最小;②炉前列元素长度之和与炉后列元素长度之和相比误差最小;③统筹兼顾本矩阵与相邻子矩阵的同列长度差互补,做到炉前侧与炉后侧整个链条长度差最小;④若出现四个元素长度分布为“三短一长”或者“三长一短”的情形,则需再行细分测量,找出链环节距突变的边界,重新划分子矩阵。

通过变换得到若干个偏差最小的新子矩阵X’=A’、B’、C’、D’、E’、F’、G’…,从而得到一个消除左偏右斜的总矩阵Π’(Π’ij)n2。

2 矩阵原理在奉节电厂#2炉捞渣机链条重排中的运用

2.1 标记分区

站在面向捞渣机上升段的操作平台上,以平台边沿为尺度,连续观察和比较刮板边沿与该尺度的平行度误差。以误差为零、误差最大的刮板作为分界线,将链条划分为不同的区段。用彩色绝缘胶带做好分组和区段标记[2]。以误差为零的刮板作为调整的起点。奉节电厂根据#2炉刮板倾斜变化,将链条划分了三组10个区段。区段依次以大写英文字母命名A、B、C…。对于不需要调整的区段,用黑色胶带标记,如图1所示。

图1 平台上借助参照物对刮板倾斜状态连续观察与标记

2.2 生成矩阵、元素测量与重排

在拆除需要调整区段的刮板之后,将A区段起点运行到渣船内水平段与上升段交界的导轮前。开始生成2×2矩阵、测量矩阵元素长度。首先清点区段总环数,确定矩阵元素环数,做好矩阵元素边界标记。然后对矩阵元素的长度进行测量和记录。并根据长度数据,按照矩阵调整原理,确定调整方案。方案经过比较优化之后,切割生成矩阵的元素,按照方案调整换位。A区段调整完毕之后,将B区段起点运行到渣船内水平段与上升段交界的导轮前。重复A区段的调整工作,直到所有区段调整完毕[3]。

2.3 调整效果对比

在标记过程中观察到,链条磨损程度波动较大。在上升段观察到的长度差,波动在±0~2.5倍刮板厚度之间。推演到捞渣机尾部的长度差,波动在±0~5倍刮板厚度之间,如图2所示。说明即使处在同一侧的链条,每个环的磨损程度都相差很大。

图2 #2 炉尾部倾斜的刮板

根据调整完毕后尾部下行刮板的水平度观察,局部最大误差接近40mm,约为整个链条长度140m的万分之2.85,低于允许误差万分之3.5的要求,如图3所示。

图3 #2 炉尾部刮板

3 链环外观测量结果分析

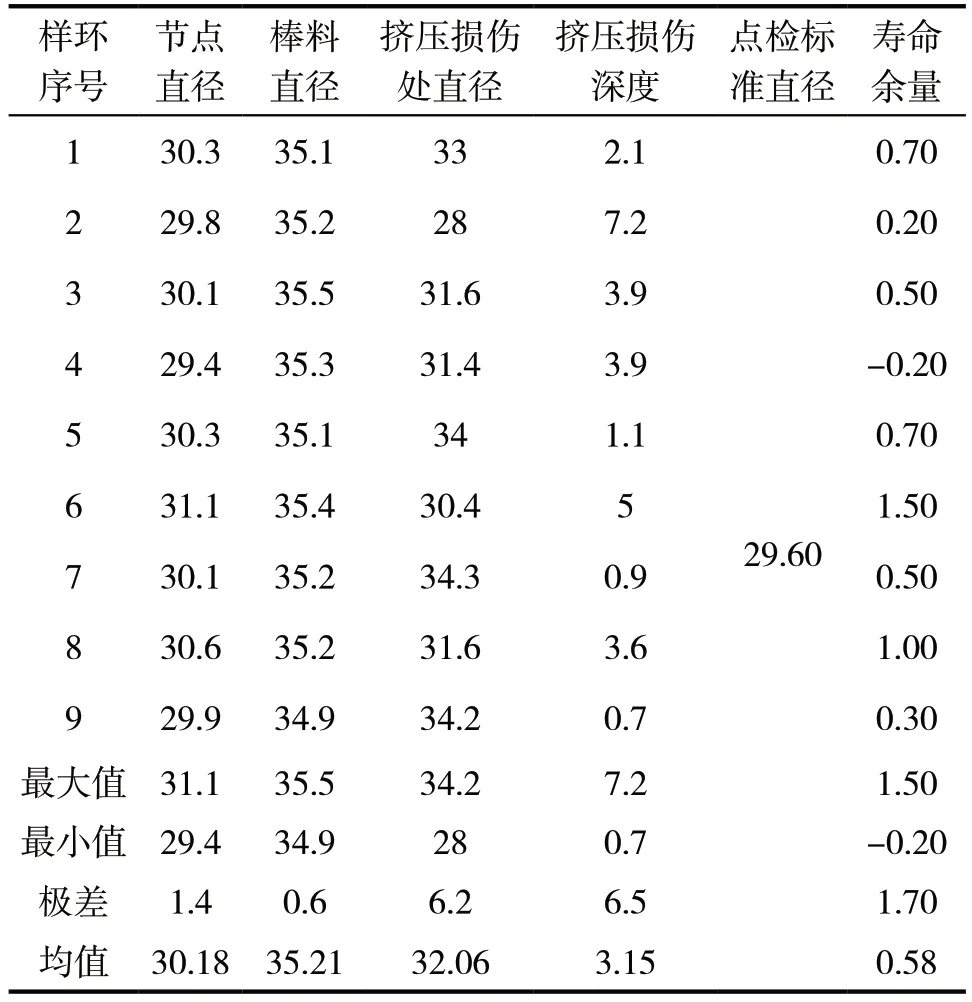

为了评估链条的使用寿命,对重排过程中截取的链环进行了测量,数据如表1所示。

表1 链条外观测量结果及统计数据(单位:mm)

从表中的测量数据及统计结果可以看出几个方面的问题:①德国棒料属于正公差棒料,平均直径比公称直径34大1.23mm。如果在国内按照此公差加工,需要特殊定制棒料。②按照德国链条350E的点检标准,#2炉链条的平均寿命余量仅有0.65mm,链条耐磨层已磨损掉84.7%。根据渗碳链条后期加速磨损的特点,链环使用寿命也就是最多一年;部分链环最小寿命余量已为零,约将在半年之后达到点检标准[4]。③挤压损伤带有受伤普遍性和程度随机性特点。每个链环都带有挤压或者剐蹭损伤。最大挤压损伤深度已达7.2mm,这一链环直臂已经达到点检标准;最小为0.4mm。这提示开排渣口和设置弹性清扫帘的必要性和迫切性。④节点磨损散差较大,提示不同链环节点处的表面至心部硬度分布存在差异。⑤按照德国链条350E的渗碳层技术指标,对于平均直径为35.23mm的棒料来说,当节点直径小于31mm时,节点硬度低于550HV,当节点直径小于29.6mm时,意味着节点渗碳层已消失。而测量数据中有94.4%的数据小于等于31mm,这也充分说明链条寿命已经进入最后阶段。

4 奉节电厂链条理化性能测试及分析

燃煤电厂出渣链条一般经过渗碳处理,其主要有表面硬度和不低于550HV硬化层深度两个技术指标,分别代表着链条的耐磨性和磨损寿命。表面硬度越高,链条的耐磨性越好;不低于550HV硬化层深度越深,链条的磨损寿命越长。

为了进一步分析引起刮板左右偏斜的原因与链条本身各项技术指标是否存在关联,随机选取6个链环试样进行理化性能测试,取样样品链环、链环上取样位置如图4中线段所示。

图4 随机抽取链环试样情况及链环上取样位置示意

4.1 显微硬度测试

环1—环4是在链环顶部节点处取样,切取下来试样如图5所示,测试方向为从表面至心部,如图5中实线箭头和虚线箭头所示。图5中实线箭头测试的起点为链环节点磨损最严重处,可以检测出链环节点磨损最严重处耐磨层剩余情况;虚线箭头的起点为链环节点无明显磨损处,可以表征链环出厂时的状态。环5与环6是在链环直臂部位取样,切取下来试样如图6所示,由于环5与环6取自无明显磨损的直臂部位,其表征为链环出厂时的状态,与图5中虚线箭头意义一致[5]。

图5 环1—环4 切取试样图片及显微硬度测试方向示意

图6 环5 与环6 切取试样图片及显微硬度测试方向示意

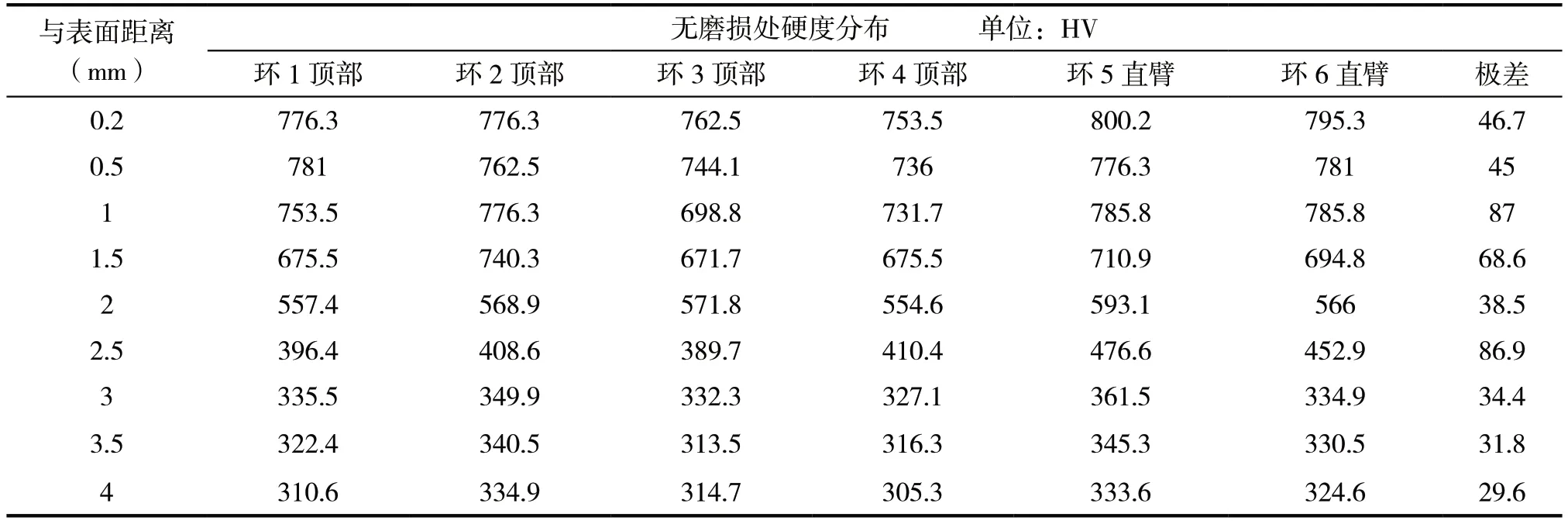

4.1.1 无磨损位置硬度分布结果分析

所有试块无磨损部位从表面至心部(图5与图6中虚线箭头)的显微硬度测试结果见表2。

从表2数据可以看出,6个链环的表面硬度为753.5~800.2HV,最多相差46.7HV,相对比较稳定和均匀;所有6个链环试样的≥550HV硬化层深度均为2.0mm左右,也比较均匀一致。查看表2数据可知,距离表面1mm和2.5mm处,各个链环的硬度值分别出现了不均匀现象,极差为87和86.9HV。

根据表2各个链环表面至心部硬度数据分析,该批链条表面硬度分布较均匀,因此链条使用初期不同链环的磨损速度应较为一致,随着磨损的增加,当实际磨损深度至距离表面1mm和2.5mm处时,由于不同链环的硬度值相差较大,就会出现磨损速度不一致的情况,硬度偏低的链环磨损速度快,其表象就是该链环附近刮板出现偏斜现象。当低硬度链环随机分布时,刮板左右偏斜现象也是随机分布,这与实际现象相符。

表2 显微硬度测试结果统计表

4.1.2 节点位置硬度分布结果分析

环1—环4磨损最严重的节点部位表面至心部(图4中红色箭头)的显微硬度测试结果见表3。

表3 节点位置残余表面硬度

从表3实测数据可知,所有链环节点磨损最严重处的表面硬度只有300HV左右,此处的耐磨层已完全消失。按德国链条厂家样本中给出的34×126 350E出渣链的技术参数,结合实际测试硬度结果,链条节点处表面不低于550HV硬化层,实际剩余情况截面示意图如图7所示。

图7 链条节点处剩余硬化层深度示意

4.2 化学成分检测

分别对显微硬度测试后的试块进行化学成分检测,成分检测结果见表4。

表4 棒料原子光谱成分分析结果(单位:%)

从表4化学成分结果可以看出,4个链环的化学元素种类和含量均较为一致,可以认定是同一炉号钢材。经对比有关标准,该链条所用钢材为专用的渗碳钢,符合渗碳出渣链的技术要求。

5 结论

根据目前链条本身硬度波动大的情况,此次链条重排之后,经过半年左右的使用,可能又会出现刮板明显左偏右斜的情况。再次重排,可能需要在原来划分的区段基础上,再次细分为20个区段进行调整,需要消耗大量的接链环和人力。而且在子矩阵的划分过程中,很有可能会出现新旧子矩阵重叠、调整无效的情况。因此,无论从技术还是经济角度,不建议再次组织链条重排工作。