基于SolidWorks的排屑器理论排屑量计算

黄建瑞,齐亚文,周景吉,李成成

宁夏共享机床辅机有限公司,宁夏银川,750021

0 引言

链板式排屑装置适用于机械加工过程中产生的各类钢件、铸铁、铜、铝及非金属的各种切屑,切屑形状如带状屑、C型屑、崩碎屑、宝塔状卷屑、发条状卷屑、长紧卷屑(>50cm建议断屑)、螺卷屑及团屑等[1]。当排屑装置对应不同的切削工况产生的不同切屑种类时,链板式排屑装置的排屑能力是不一样的,因此,链板式排屑装置的理论处理能力是设备匹配选型的一个重要参数。

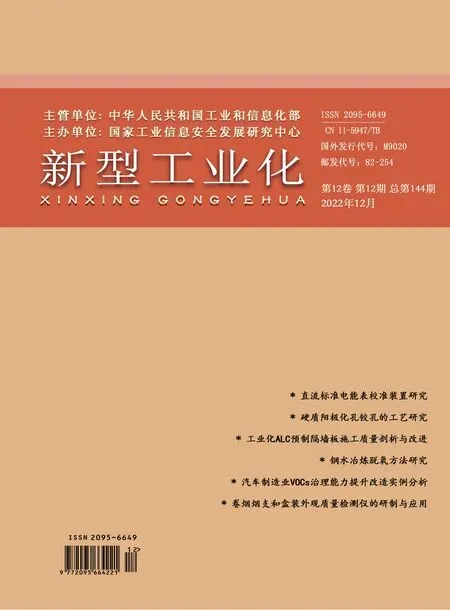

链板式排屑装置工作原理为减速机输出动力,经驱动链条及壳体上的相关部件传递到输送链条以及与输送链条配合安装的铰接链板上,铰接链板上有固定间隔的刮屑板,随着设备运转从而将机床产生的切屑输送到指定集屑区域进行下一步处理[2],如图1所示。

图1 链板式排屑装置工作原理图

1 传动方案

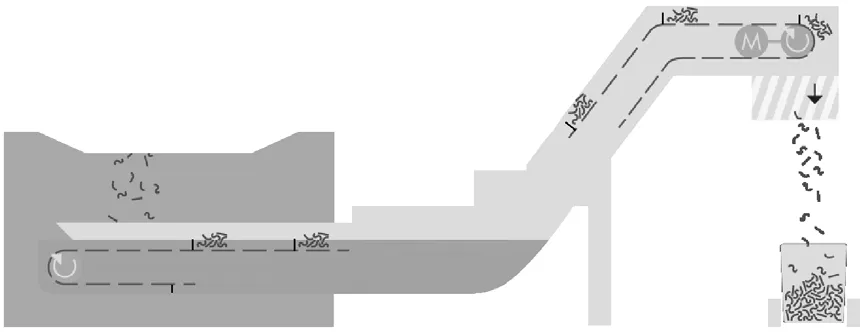

链板式排屑装置的传动方案主要由其选用电机的形式区分,通常根据电机的输出轴结构,链板式排屑装置的驱动分为两类。两种传动方案对比如图2所示。

图2 链板式排屑装置传动方案图

一类是两级减速比传动,这种传动方案采用平行轴电机,经一级链传动,将动力传递到排屑装置前轴。此种传动方案优点是可增加安装机械式扭矩保护装置,且多一级链传动,减速比多一次调整选择;缺点是需多增加链轮、链条、链条防护罩,安装空间要求比较大。

另一类是单机减速比传动,这种传动方案采用直角空心轴电机,直接将动力传递到排屑装置前轴。此种传动方案优点是无需链轮、链条、链条防护罩,可简化设计、降低成本,同时还可减少轴向尺寸,节省安装空间;缺点是无法安装机械式扭矩保护装置,只能依靠电气过载保护,增加电气控制成本。

2 过载保护

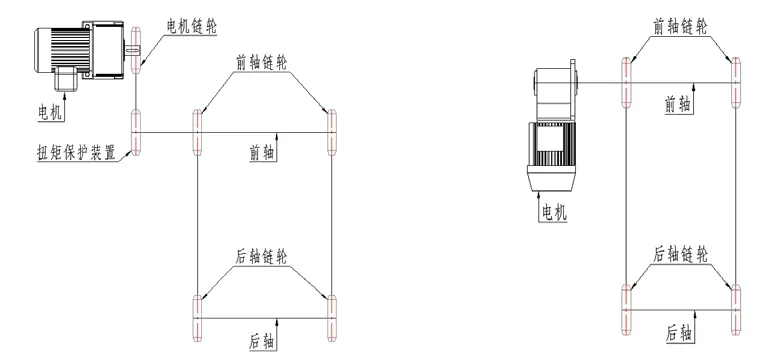

链板作为链板式排屑装置的主要功能部件,其在运转过程中是与切屑直接接触的,当切屑中混入较大异物时可能会导致卡滞、电机过载,所以,需要安装扭矩保护装置,并通过它有效降低因操作不当给排屑机带来的损害。通常采用平行轴电机驱动的结构会选用摩擦式机械扭矩保护装置,其工作原理为:正常状态时,回转的链轮通过摩擦片的摩擦力来带动空心输出轴转动,出现异常时,空心输出轴的负载过大,摩擦力不足以带动,即出现打滑。通常根据产品运转部位中最薄弱环节的极限负荷可换算出该保护单元的阈值。其结构如图3所示。

图3 扭矩保护装置图示

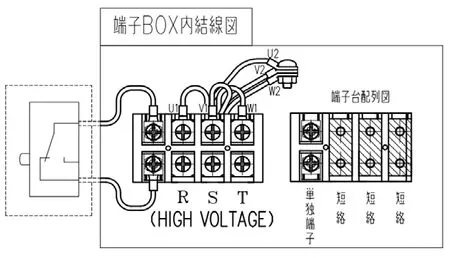

而采用直交空心轴电机驱动的结构其电机自身带有电气过载保护装置,即当设备过载,电机电流瞬时超过电机额定电流时,会立即断电保护电机及设备机械结构,如图4所示。除此之外,也可以在电气线路额外增加热继电器,设定好保护电流值,当设备过载造成线路电流超过热继电器设定的保护电流值时,热继电器动作,切断电路,从而起到保护电机及设备的作用。

图4 电机自带过载保护装置图示

3 运行速度计算

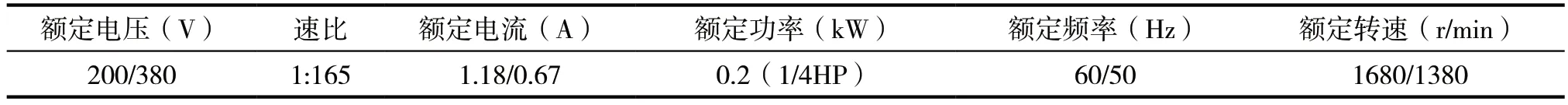

链板运行速度可近似为与其啮合的前轴链轮的线速度,可以根据电机输出转速及排屑装置各级减速比进行对应计算得出。若采用平行轴驱动电机传动方案,可按照以下算例参考计算。电机参数如表1所示。各级传动链轮参数如表2所示。

表1 电机参数

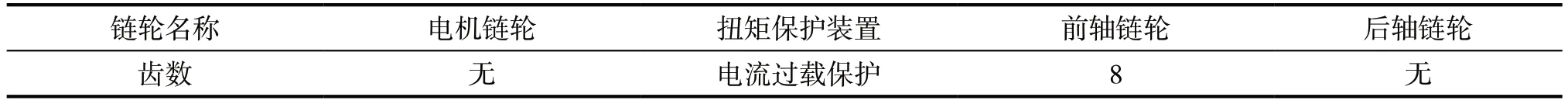

表2 链轮参数

电机输出转速:

电机链轮转速:

扭矩保护装置转速:

前轴链轮转速:

前轴链轮线速度:

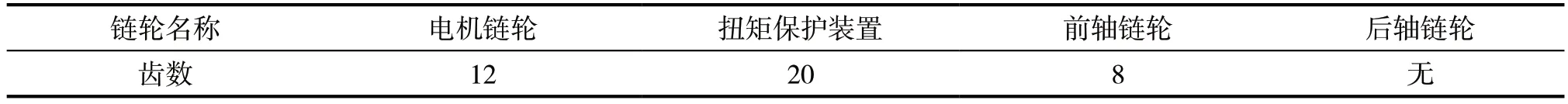

若采用直交空心轴驱动电机传动方案,可按照以下算例参考计算。电机参数如表3所示。各级传动链轮参数如表4所示。

表3 电机参数

表4 链轮参数

电机输出转速:

前轴链轮转速:

前轴链轮线速度:

4 排屑能力计算

为了避免链板式排屑装置中过多附件在软件建模计算中带来的过多误差,我们在计算初,首先对模型进行简化处理,最大限度内减少干扰特征[3]。

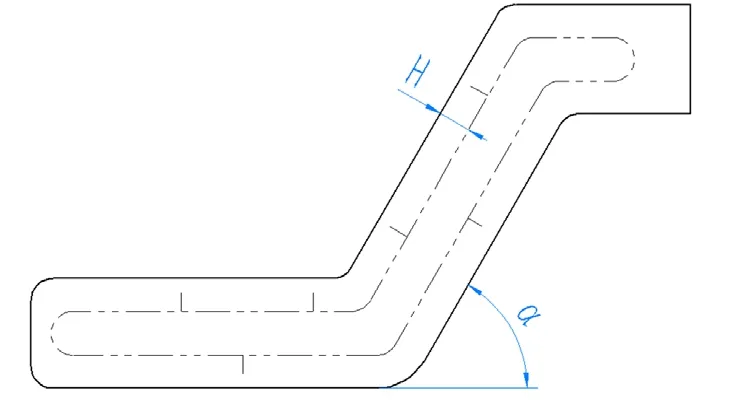

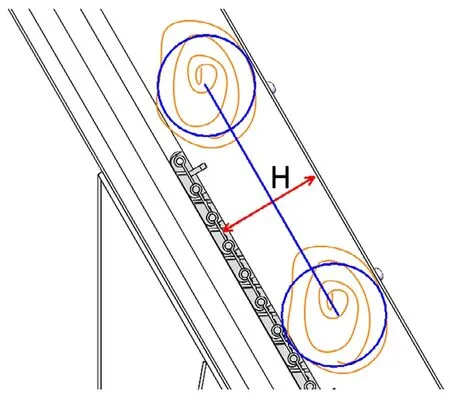

通过对SolidWorks建立的三维模型分析,以及结合设备实际运行情况可知,链板式排屑装置在输送切屑时大致可分为碎屑及长屑两类情况。链板式输送装置在这两类切屑输送下的计算建模也是有区别的,同时,链板式排屑装置的提升角度α和排屑通道高度H也是很重要的决定因素,如图5所示。通常情况下,考虑到排屑装置排出的铁屑处于一个蓬松状态,如果使用重量来衡量是比较困难的,所以,我们会以L(升)作为最终核算单位,这样会方便我们对于排屑装置理论值的计算。

图5 排屑量理论计算关键参数

4.1 碎屑工况

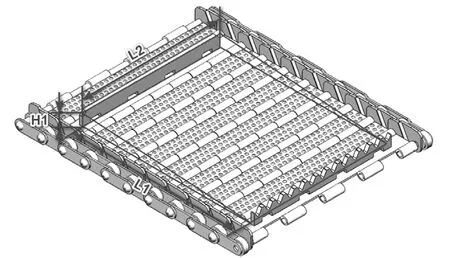

碎屑工况下,链板式排屑装置在水平工作段,落屑会覆盖链板表面,其覆盖深度取决于落屑产生量及链板运行的速度,但在提升段,切屑会有一部分滑落,其最终形态类似一个三棱柱,且相对稳定。如图6所示,以链板排屑器在提升段时刮屑板所带切屑的量为实际排屑量的计算依据,其切屑理论计算相关主要参数为H1(刮屑板高度)、L1(刮屑板间隔)、L2(刮屑板长度)。

图6 碎屑输送关键参数

如图7所示,链板式排屑装置在运行到提升段时,其两个刮屑板之间输送切屑状态类似一个三棱柱,故两刮屑板之间输送的切屑可近似按此三棱柱的体积来计算,也可计为单个刮屑板的切屑输送量V单。

图7 碎屑输送形状建模

当H1=18、L1=249、L2=203时,单个刮屑板排屑量即为两个刮屑板之间三棱柱体积:

假定链板刮屑板焊接间距为254mm(7个链板片),则1min走过的刮屑板数量为链板1min内的路程与刮屑板间距的比值,其值为:

注:1.58m/min为前文平行轴传动方案下举例计算的链板输送速度。

则排屑器1min的排屑量为:

故单位小时内的排屑量为:

4.2 团屑工况

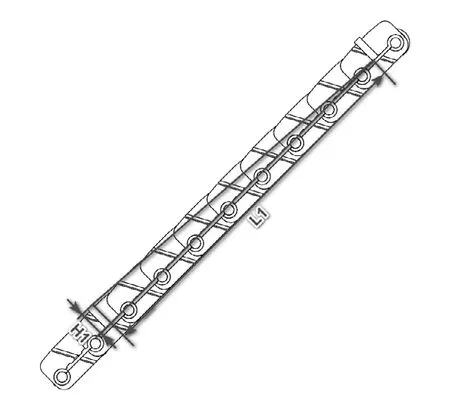

如图8所示,以车床加工长卷屑为例,长卷屑特别长的情况下,排屑过程为长卷屑在排屑机提升段内翻滚向前运动,可把切屑近似看作一个圆柱体,圆柱体直径近似为排屑装置提升段排屑通道高度H。

图8 长卷屑输送形状建模

当H1=18、L1=249、L2=203时,单个刮屑板排屑量即为两个刮屑板之间圆柱体积:

同理,1min内走过6个刮屑板,排屑量为:

则单位小时内的排屑量为:

注意:以上计算均以L为单位计算排屑量(容积),因团屑在输送过程中并非实体圆柱体,所以不可按照重量来衡量。

4.3 混合切屑工况

在实际生产加工过程中,随着复合机床的发展,通常工件可以在一台机床上完成多要素的加工,一方面减少重复定位给工件精度带来的影响,另一方面也减少过程中刀具、夹具更换带来的时间浪费,大大缩短了加工周期[4]。因而,在实际的加工过程中,机床切削产生的切屑并非固定的,可能存在多种切屑混合的情况。此类情况中,排屑装置的排屑量并不能通过理论计算去确定,一般情况下,我们建议以碎屑或长卷屑工况两者计算值较大的作为参考值。

在上节的计算案例中,我们可以确定,当链板运行速度确定时,相同高度和宽度的单个刮板排屑量受限于输送切屑面积“S”,其中:

其中,H1:刮板高度;L1:相邻刮板间距;H:提升段排屑通道高度。

5 结论

基于SolidWorks,对计算机辅助设计流程进行规范化设计,提高设计效率[5]。通过建模对链板式排屑装置的理论值计算,我们可以发现,链板式排屑装置针对两种常规工况的排屑量所受限制的因素也各不相同。在碎屑工况中,影响链板式排屑装置的因素主要为刮板的高度和相邻刮板的间距,而在长卷屑工况中,影响链板式排屑装置的因素主要为提升段排屑通道的高度。由此分析结果,我们在链板式排屑装置的选型设计过程中也应该区分出不同的设计重点。通过使用SolidWorks三维模型简化建模,我们可以近似计算出链板式排屑装置的理论排屑量,同理,其他类似排屑装置,如刮板式排屑装置、磁刮板式排屑器装置等等均可通过此类方法建模计算。通过排屑装置的理论排屑量,可以有效匹配机床的排屑需求,为机床客户提出高匹配性解决方案。