发动机高压油管渗漏问题分析及解决

冯光强、李刚、黄秋庆

(柳州赛克科技发展有限公司质量部,柳州 545007)

0 引言

渗漏是指由于容器密封不良或质量不好,碰撞振动或内装物膨胀使密封区域受损等导致的泄漏现象,发生渗漏的物质主要指液态物质。根据《液体泄漏等级衡量表》,结合泄漏可视度状态,可将泄漏分为10 等级(图1)。其中等级1 为最严重的大量泄漏,等级10 为无泄漏。

图1 液体泄漏等级衡量表

在工业生产过程中,渗漏是最为常见的设备问题之一,据不完全统计,每年因渗漏造成的经济损失超过3 万亿元以上[1]。而在发动机燃油类管路中,其密封等级要求最高。在高压力的工作环境中,如果燃油管路产生渗漏,轻则会导致环境污染,重则会引起燃烧,危及用户人身安全。所以,快速有效地解决燃油类管路渗漏问题,不仅仅是从经济和质量成本考虑,更是从国家强制安全法规方面考虑。本文的渗漏主要指涡轮增压发动机高压油管与高压油轨密封面处的燃油渗漏。

某型涡轮增压发动机高压油管与油泵和油轨之间均为金属刚性密封,加之内部油压较大(≥35 MPa),连接处较易产生油液渗漏问题。在试验台架测试过程中,测试早期渗漏等级即可达到1 ~3 级,油液呈股状或滴状,渗漏部位主要集中在高压油管与高压油轨连接处。此类问题涉及产品质量及安全法规,需重点解决。

1 渗漏原因分析

该型涡轮增压发动机高压系统采用顶喷布置,主要包含高压油泵、高压油管、高压油轨、压力传感器和喷油器等组件(图2)。高压油泵及高压油轨通过螺栓固定在凸轮轴罩盖上,高压油管通过螺母连接油泵及油轨。燃油的传递路径为油泵——油管——油轨— —喷油器。高压油管是将高压油泵的燃油传输到高压油轨,其管路连接处承受很高的燃油压力,因此对于连接处的密封要求很高。

图2 发动机高压组件示意图

该型发动机的高压油管连接处采用球头- 锥面密封结构(图3)。油管球头与喇叭口锥面在外部螺母紧固之前为线性密封,当施加拧紧扭矩之后,球头和锥面发生弹塑性变形,使球头和锥面之间形成一个环状密封面[2]。此密封面就是保证内部燃油不渗漏的关键,拆解实物表现为密封压痕。经分析,造成高压油管密封部位渗漏的原因有以下几点。

图3 高压油管球头与锥面密封面示意图

1.1 密封面有固体颗粒杂质,对密封面的划伤

金属表面在加工完成后,肉眼观察是光滑平整的,但在微观形貌下,存在极其微小的凸起与凹坑。在两金属面受压紧力的情况下,凸起部分会被压平填充至凹坑部分,从而减少密封截面通道面积,减少渗漏的途径[3-4]。但如果此时有大颗粒的杂质存在于密封面中,将会导致渗漏通道截面面积变大,极端情况下导致油液渗漏。通过检查渗漏故障发动机的高压油管与油轨密封面,发现个别案例存在白色圆点状印记。经分析,这是因为在安装过程中,油管球头与油轨锥面之间存在颗粒杂质,密封面压痕不完整,最终导致渗漏问题的发生。

1.2 装配拧紧扭矩过大,接触面发生塑性变形

拧紧扭矩主要需要克服3 个接触面的摩擦力矩:油管球头与锥面摩擦力矩M1;球头外部螺母与球头背部支撑面摩擦力矩M2;内外螺纹间的摩擦力矩M3。3 个摩擦力矩的计算公式如下[5]。

式中Ff— —轴向预紧力

d2— —球头与锥面接触面等效直径

μ2——球头与锥面接触面摩擦因数

dw— —支撑面等效直径

μw——支撑面摩擦因数

dp——外螺纹有效直径

μs——螺纹副摩擦因数

β——螺纹升角

由此可以得出装配时的拧紧扭矩,即为M1、M2和M3之和:

由式(4)可知,如果拧紧扭矩过大,在摩擦因素、零部件尺寸不变的情况下,将会导致轴向预紧力过大,使接触面发生塑性变形,甚至压溃密封面,导致渗漏问题发生。经测试,在不同拧紧扭矩的情况下,密封面压痕呈现出不同的宽度表现(图4)。在螺母拧紧扭矩为36 N·m 情况下,密封压痕宽度数值波动较大,最大值为1 525.90 μm,最小值为486.25 μm,极差为1 039.65 μm。当降低扭矩至28 N·m 时,压痕宽度数值较为稳定,最大值为1 363.60 μm,最小值为676.27 μm,极差为687.33 μm,极差值降低33.9%。

图4 不同拧紧扭矩值密封压痕宽度对比

另外,在不同拧紧扭矩的情况下,密封面压痕呈现出不同的深度表现(图5)。在螺母拧紧扭矩为36 N·m 时,密封压痕深度数值波动较大,最大值为41.30 μm,最小值为4.27 μm,极差为37.03 μm。降低扭矩至18 ~28 N·m 时,压痕宽度数值较为稳定,最大值为36.21 μm,最小值为6.23 μm,极差为29.98 μm,极差值降低18.9%。

图5 不同拧紧扭矩值密封压痕深度对比

密封面压痕宽度及深度数值的极差越大,说明密封面的形成越不稳定。在极端情况下密封面就会出现压溃现象,最终导致渗漏问题发生。而在实际问题分析解决过程中,的确也发生过密封面压溃现象。

1.3 静态扭矩衰减,密封不严

扭矩分为动态扭矩及静态扭矩。动态扭矩指的是在装配过程中工具或设备实时显示的扭矩,是螺栓克服动态摩擦所达到的扭矩。一般定扭矩工具和拧紧机预先设置的扭矩值就是动态扭矩值,主要用于生产过程中。静态扭矩指的是在被拧紧的螺栓停止后,再继续沿着拧紧方向克服静态摩擦所达到的最大扭矩。静态扭矩是螺栓紧固之后测量的,又称为检测力矩。在静态扭矩检测中,如果静态扭矩小于动态扭矩,则认为扭矩存在衰减。

任何连接,随着时间的推移都会有一定程度的扭矩衰减,软连接扭矩衰减尤为严重。扭矩衰减不能完全避免,只能通过各种影响因素的控制和优化来改善衰减状况,以确保扭矩衰减后的夹紧力不低于设计夹紧力的最低要求[6]。验证证明,当静态扭矩衰减比例大于30%时,会导致密封面轴向预紧力过小,影响密封效果(图6)。

图6 静态扭矩衰减验证数据

1.4 油管球头面与油轨锥面不对正,受力不均

高压油管为刚性金属管,在设计过程中,如果油管长度较短且两端形成夹角,则在安装过程中难以进行调整。这就造成球面与锥面无法对正,受力不均,造成密封面局部损伤。如图7a所示,油管两端有38°夹角,长度约为180 mm,装配时不利于球面与锥面的对正。如果在设计阶段适当优化油管长度及夹角,则有利于对正。如图7b 所示,油管两端呈平行状态,长度约为240 mm,方案更优。

图7 油管设计类型示意图

2 防渗漏措施制定

根据渗漏原因分析,有针对性地制定如下措施。

(1)提高零部件清洁度水平。高压组件为清洁度关键零部件,其清洁度水平的高低直接影响产品性能。尤其是颗粒杂质残留在密封面,将会导致密封失效。

(2)优化拧紧扭矩范围。产品设计扭矩值需根据螺栓载荷进行核对,但同时也要核对不同扭矩状态下对于密封面的压痕深度及宽度。设计值过高会导致密封面压溃现象,过低则会导致密封面无法形成问题。针对密封面的螺栓扭矩设计,可结合实物拆解测量结果进行优化。

(3)优化油管背部凸筋高度。高压油管背部与螺母连接,如果存在凸筋,将会导致虚假扭矩的问题,随着时间的推移,静态扭矩衰减会急剧恶化。如果油管的加工采用冷镦工艺,其球头背部易产生0.05 ~0.10 mm 左右的凸筋高度。推荐采用墩旋工艺,凸筋可完全消除(图8)。

图8 不同工艺下的高压油管球头背部形貌

(4)装配过程中增加油管组件位置定位工装。在油管的安装拧紧过程中,建议使用定位工装对高压油管进行定位,保证油管两端的球头与锥面对正,保证密封面均匀形成(图9)。

图9 定位工装示意图

3 效果验证

经验证,以上措施的实施对于涡轮增压发动机高压油管渗漏问题效果明显,能有效解决渗漏问题,主要表现在如下两方面。

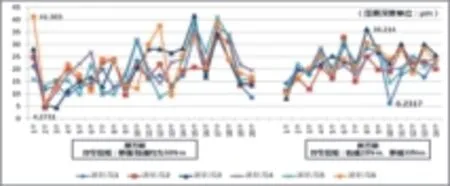

(1)高压油管与油轨密封面结合处氦检测试值呈现下降趋势,且数值相对稳定,无明显波动。如图10 所示,左侧数据为问题产生阶段的氦检测试值,数据波动性较大;右侧数据趋于稳定。

图10 高压油管与油轨密封面结合处氦检测试趋势图

(2)用荧光灯检查高压油管与油轨密封面结合处,未发现渗漏点。

4 结束语

本文对涡轮增压发动机高压油管球头-锥面密封结构及其原理进行了介绍,并进一步分析了造成高压油管渗漏的主要原因。通过“改善零部件清洁度、优化拧紧扭矩值、优化高压油管背部凸筋高度以及优化对正工艺”等方面的改善,有效解决了实际生产过程中产生的高压油管渗漏问题。